温州6202(止)冲孔技术要求

- 格式:doc

- 大小:30.00 KB

- 文档页数:1

冲裁模装配的主要技术要求是什么?:(1)装配好的冲模,其闭合高度应符合设计要求。

答(2)模柄(活动模柄除外)装入上模座后,其轴心线对上模座上平面应垂直度。

(3)导柱和导套装配后,其轴心线应分别垂直于下模座的底平面和上模座的上平面。

(4)上模座的上平面应和下模座的底平面平行。

(5)装入模架的每对导柱和导套应满足其配合间隙要求。

(6)装配好的模架,其上模座沿导柱上、下移动应平稳,无阻滞现象。

(7)装配后的导柱,其固定端面与下模座下平面应保留12mm 距离,选用B型导套时,装配后其固定端面与上模座上平面12mm 距离。

(8)凸模和凹模的配合间隙应符合设计要求,沿整个刃口轮廓应均匀一致。

(9)定位装置要保证定位正确可靠。

(10)卸料及顶件装置活动灵活、正确,出料孔畅通无阻,保证制件及废料不卡在冲模内。

(11)模具应在生产的条件下进行试验,冲出的制件应符合设计要求。

冲压模具的工作原理?冲模是由上模和下模两部分组成的。

上模被紧固在压力机滑块上,可随滑块做上下往复运动,是冲模的活动部分;下模被固定在压力机工作台或垫板上,是冲模的固定部分。

工作时,坯料在下模面上通过定位零件定位,压力机滑块带动上模下压,在模具工作零件(即凸、凹模)的作用下坯料便产生分离或塑性变形,从而获得所需形状与尺寸的冲件。

上模回升时,模具的卸料与出件装置将冲件或废料从凸、凹模上卸下或推、顶出来,以便进行下一次冲压循环。

常采用修配装配法和调整装配法,比较其两者的异同点。

答:两者的共同点是能用精度较低的组成零件,达到较高的装配精度。

不同之处是调整装配法是用更换调整零件或改变调整件位置的方法达到装配精度;而修配装配法是从修配件上切除一定的修配余量达到装配精度。

冲裁模试模时出现送料不畅通或被卡死的缺陷,找出其产生的原因以及调整方法。

答:产生的原因(1)两导料板之间的尺寸过小或有斜度(2)凸模与卸料板之间的间隙过大,使搭边翻扭(3)用侧刃定距的冲裁模导料板的工作面和侧刃不平行形成毛刺,使条料卡死。

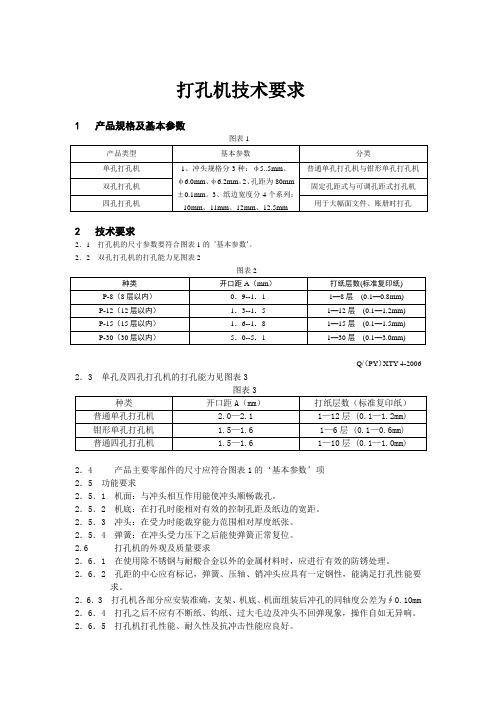

打孔机技术要求1 产品规格及基本参数图表12 技术要求2.1 打孔机的尺寸参数要符合图表1的’基本参数’。

2.2 双孔打孔机的打孔能力见图表2图表2Q/(PY)XTY 4-2006 2.3 单孔及四孔打孔机的打孔能力见图表3图表32.4 产品主要零部件的尺寸应符合图表1的‘基本参数’项2.5 功能要求2.5.1 机面:与冲头相互作用能使冲头顺畅裁孔。

2.5.2 机底:在打孔时能相对有效的控制孔距及纸边的宽距。

2.5.3 冲头:在受力时能裁穿能力范围相对厚度纸张。

2.5.4 弹簧:在冲头受力压下之后能使弹簧正常复位。

2.6 打孔机的外观及质量要求2.6.1 在使用除不锈钢与耐酸合金以外的金属材料时,应进行有效的防锈处理。

2.6.2 孔距的中心应有标记,弹簧、压轴、销冲头应具有一定钢性,能满足打孔性能要求。

2.6.3 打孔机各部分应安装准确,支架、机底、机面组装后冲孔的同轴度公差为∮0.10mm 2.6.4 打孔之后不应有不断纸、钩纸、过大毛边及冲头不回弹现象,操作自如无异响。

2.6.5 打孔机打孔性能、耐久性及抗冲击性能应良好。

2.6.6 电渡质量要求电渡件表面结晶均匀,有足够的亮度,不应有漏渡、泛黄泛白、起皮脱落、烧伤、刮花、生锈、粗粒、变形等缺陷。

非主要部位不应有严重的氧化发黑和电渡挂件等痕迹。

2.6.7 喷涂质量要求表面应光滑、平整、配套色应基本一致、无密集颗粒、明显针孔、气泡、脱漆和发粘2.6.8 塑胶件质量要求表面应光洁、色泽鲜艳、配套色应基本一致、无变形、开裂、脆裂、制件不满、严重缩水、顶白、顶高、表面油渍等缺陷,其飞边高度不能超过0.05mm;划痕长度不能超过1mm.3 试验方法3.1 打孔能力试验按照规定的标准复印纸最大层数打孔测试,应符合图表2和图表3的’打纸层数’项.3.2 穿孔性能测试按通常的使用方法在一张复印纸上打孔5次,目测其穿透性能应良好.3.3 耐及性能测试按照图表1所列的最大打纸层数将纸插入,以通常的打纸方法连续打纸1000次,再做穿孔性能测试,目测其穿透性能应良好。

第14章冲压模具标准及技术要求冲模标准是指在冲模设计与制造中应该遵循和执行的技术规范和标准。

制订冲模标准的意义有以下几个方面:1.可以缩短模具设计与制造周期因为模具结构及制造精度与冲压件的形状、尺寸精度以及生产的批量有关,所以冲模的种类繁多而且结构十分的复杂。

比如精密级进模的模具零件有时上百个(甚至更多),这样使得模具的设计与制造周期很长。

而实现模具标准化后,所有的标准件都可以外购,从而减化了模具的设计、减少了模具零件的制造工作量,最终的结构就是缩短了模具的制造周期。

2.有利于保证质量可以稳定和保证模具设计质量和制造中必须达到的质量规范,以保证冲压件的质量。

3.有利于模具的计算机辅助设计与制造模具技术标准使实现模具计算机辅助设计与制造的基础,可以这样说:没有模具标准化就没有模具的计算机辅助设计与制造。

4.有利于国际国内的交流与合作技术名词术语、技术条件的规范化、标准化将有利于国内、国际的商业贸易和技术交流,增强企业、国家的技术经济实力。

我国在模具行业中推广使用的模具标准是经国家技术监督局批准的国家标准(GB)和机械行业标准(JB)。

另外还有国际模具标准化组织ISO/TC29/SC8制订的冲模和成形模标准。

除此之外,由于我国一些企业从国外引进了大量级进模与汽车覆盖件模具,随着模具的引进,国外冲模标准也在我国一些企业中引用,如日本三住商事株式会议(MISUMI)的Face 标准,德国STRACK公司标准,美国DANLY公司标准等。

由于篇幅的原因,本篇只介绍常用的GB、JB及部分日本的Face标准。

14.1设计冲模时常用的标准我国已颁布的冲模技术标准见表14-1。

表14-1表14-1我国已颁布的冲模标准分类标准名称标准代号基础工艺质量1)冲模术语2)冲压件尺寸公差3)冲压件角度公差4)冲压件形状和位置未注公差5)冲压件未注公差尺寸极限偏差6)冲裁间隙7)冲模技术条件8)金属冷冲压件结构要素9)金属冷冲压件通用技术条件10)精密冲裁件通用技术条件GB/T8845-2006GB/T13914-2002GB/T13915-2002GB/T13196-2002GB/T15055-2007GB/T16743-1997GB/T14662-2006JB/T4378.1-1999JB/T4378.2-1999JB/T6958-1993设计冲压模具还应该执行和采用国家基础标准有:公差与配合标准;形状与位置公差;表面粗糙度标准;机械制图标准;尺寸及尺寸系列。

加工技术要求与检验规范冲压、旋压件:1.规格大小、材料厚度、冲孔位置、孔径的大小、翻边、卷边及口径、高度要与图纸相符,重要尺寸控制在公差范围内;2.端面要平整,确保其配合面的垂直度与平行度;3.边角表面光滑,冲孔孔位无余料毛刺阻塞,切口要平整无利边、毛刺、批锋、锐角;4.抛光后表面无明显拉升痕、皱纹波、冲压模具印、旋压纹、凹凸点;5.冲孔孔位无明显拉大与变形;6.未注明倒角为X*X°;管类:1.规格尺寸要与工程图纸相符,重要尺寸控制在公差范围内;2.钻孔或攻牙要直且尺寸要准,深度、孔径或牙距与图纸相符;3.两端切口要平,管内去除毛刺和批锋;4.弯管形状自然,过度圆滑,无明显折线感,与工程图纸或样板对比一致;5.打头管打头部位规格要准确;6.粗胚表面不可有明显的生锈、夹伤、刮伤、起皱、管材破裂;7.过线处必须倒角,管内中孔顺畅,无杂物堵塞;8.抛光时纹路一致、抛线细腻、无砂眼、砂纹粗、起层、外表面需平整光滑无蜡垢;9.未注明倒角为X*X°;翻砂件:1.规格尺寸符合工程图纸要求,重要配合尺寸控制在公差范围内;2.端面要平整,确保配合面的垂直度与平行度;3.钻孔或攻牙要直且尺寸要准,深度、孔径或牙距与图纸相符;重量要符合要求;4.粗胚表面光滑,表面粗糙度不得大于XX;5.配重类粗胚材质表面良好,应无明显模痕、缺料、变形现象;其它翻砂类产品抛光、抛砂后无明显瑕疵;6.抛光时纹路一致、抛线细腻、不出现粗砂纹、起层、外表面需平整光滑无腊垢,表面砂眼抛光后在同一可视面可接受两处且大小不能超过1mm;7.外观造型花纹整批一致,与样品对比无明显差异;8.产品不可有毛刺、批锋、利边;焊接组件:1.焊接工艺:铜焊、银焊、铁焊、碰焊、亚弧焊、二氧化碳焊等2.所有焊接零件需打砂后方可焊接;3.焊接要牢固,不能虚焊、漏焊;4.焊接尺寸要控制在公差范围内,角度要准确;5.焊接时不能使产品变形且焊疤面积不能太大;6.管类焊接时不能堵塞管;7.抛光纹路一致,扫线正确、抛线细腻、不出现粗砂纹、起层、外表面需平整光滑无蜡垢,表面外观后同一可视面不能出现两处大于2mm之瑕疵。

GB1800 〜1804 GB152.2HB5800GB196GB197 汽车冲模制造技术条件一、主题内容与适用范围本标准规定了汽车覆盖件冲模零件的加工和冲模装配的制造技术要求,是制造、验收冲模的依据之一。

本标准的内容适用于本公司汽车模具研究所设计的汽车覆盖件冲模,其他冲模也可参照执行。

本标准是冲模图纸的补充文件。

图纸上未注明的要求,一律按本标准规定;本标准的规定与冲模图纸要求不一致时,以图纸要求为准。

二、引用标准公差与配合紧固件沉头用沉孔一般公差普通螺纹基本尺寸普通螺纹公差与配合形状与位置公差未注公差的规定三、冲模零件的加工1•一般要求1)零件的形状、尺寸、精度、表面粗糙度和热处理等符合冲模图纸和本标准的规定。

自制的冲模标准件应符合有关标准的规定。

加工中若有变动,须征得冲模设计部门的同意。

2)零件所用材料应符合图纸规定。

如需代料时,其机械性能不得低于图纸规定的材料;工作零件的材料代用必须征得订货单位的同意,并由设计部门更改图纸。

3)零件经热处理后,不允许有裂纹,工作部分硬度均匀,无脱碳区或软点,并清除氧化皮、脏物和油污。

4)表面渗碳淬火的零件,所要求的渗碳层厚度为成品的渗碳层厚度。

5)各加工表面不应有明显的机械损伤,不允许有影响使用的砂眼、缩孔、裂纹等缺陷。

6)非工作锐边和锐角均应倒圆或倒角。

①上、下模安装面倒角:大型冲模(下模座的长与宽之和大于3500mm )不小于5 >45 °。

中型冲模(下模座的长与宽之和为1200〜3500mm )不小于3 >45 °。

小型冲模(下模座的长与宽之和小于1200mm )不小于2 >45 °。

倒角棱角处倒圆 R0.5。

②其他非工作边缘倒角(1〜3)X45°。

7)冲模零件的螺纹基本尺寸按GB196-81的规定,其偏差按GB197-81 (6H,6g )的规定。

螺纹表面粗糙度外螺纹为Ra3.2呵,内螺纹为 Ra6.3 pm。

打孔机技术要求打孔机技术要求1 产品规格及基本参数图表12 技术要求2.1 打孔机的尺寸参数要符合图表1的’基本参数’。

2.2 双孔打孔机的打孔能力见图表2图表2Q/(PY)XTY 4-2006 2.3 单孔及四孔打孔机的打孔能力见图表3图表32.4 产品主要零部件的尺寸应符合图表1的‘基本参数’项2.5 功能要求2.5.1 机面:与冲头相互作用能使冲头顺畅裁孔。

2.5.2 机底:在打孔时能相对有效的控制孔距及纸边的宽距。

2.5.3 冲头:在受力时能裁穿能力范围相对厚度纸张。

2.5.4 弹簧:在冲头受力压下之后能使弹簧正常复位。

2.6 打孔机的外观及质量要求2.6.1 在使用除不锈钢与耐酸合金以外的金属材料时,应进行有效的防锈处理。

2.6.2 孔距的中心应有标记,弹簧、压轴、销冲头应具有一定钢性,能满足打孔性能要求。

2.6.3 打孔机各部分应安装准确,支架、机底、机面组装后冲孔的同轴度公差为∮0.10mm 2.6.4 打孔之后不应有不断纸、钩纸、过大毛边及冲头不回弹现象,操作自如无异响。

2.6.5 打孔机打孔性能、耐久性及抗冲击性能应良好。

2.6.6 电渡质量要求电渡件表面结晶均匀,有足够的亮度,不应有漏渡、泛黄泛白、起皮脱落、烧伤、刮花、生锈、粗粒、变形等缺陷。

非主要部位不应有严重的氧化发黑和电渡挂件等痕迹。

2.6.7 喷涂质量要求表面应光滑、平整、配套色应基本一致、无密集颗粒、明显针孔、气泡、脱漆和发粘2.6.8 塑胶件质量要求表面应光洁、色泽鲜艳、配套色应基本一致、无变形、开裂、脆裂、制件不满、严重缩水、顶白、顶高、表面油渍等缺陷,其飞边高度不能超过0.05mm;划痕长度不能超过1mm.3 试验方法3.1 打孔能力试验按照规定的标准复印纸最大层数打孔测试,应符合图表2和图表3的’打纸层数’项.3.2 穿孔性能测试按通常的使用方法在一张复印纸上打孔5次,目测其穿透性能应良好.3.3 耐及性能测试按照图表1所列的最大打纸层数将纸插入,以通常的打纸方法连续打纸1000次,再做穿孔性能测试,目测其穿透性能应良好。

冲压件通用技术条件1、技术要求1.1 原材料1.1.1 冲压件使用的原材料,需符合GB710-65《优质碳素结构钢薄钢板技术条件》、GB2517-81《一般结构用热连轧钢板和钢带》、GB2521-81《冷轧电工钢带》等有关金属材料标准的规定,并符合对材料的供货状态或其他方面的要求。

1.1.2 冲压件的原材料有质量说明书,它保证材料符合规定的技术要求。

当无质量说明书或因其他原因,冲压件生产厂可按需要选择原材料进行复验。

复验的主要项目和内容:1.1.2.1 外观检查:检验材料表面缺陷、污痕、外廓尺寸、形状和厚度以及表面粗糙度。

1.1.2.2 化学分析、金相检验:分析材料中化学元素的含量:判定材料晶粒度级别和均匀程度;评定材料中游离渗碳体、带状组织和非金属夹杂物的级别;检查材料缩孔、疏松等缺陷。

1.1.2.3 机械性能检验:检验材料的抗拉强度σb、屈服强度σs、屈服比σs/σb延伸率δ、断面收缩率ψ及洛氏硬度HRB等。

1.1.2.4 成形性能试验:对材料进行弯曲试验、杯突试验,测定材料的加工硬化指数n值和塑性应变比г值等。

关于钢板成形性能试验方法,可按薄钢板成形性能和试验方法的规定进行。

1.1.2.5 其他性能要求测定:对材料的电磁性能和对镀层、涂层的附着能力等的测定。

1.1.3 各类冲压件对材料的要求:在一般情况下,不同结构类型的冲压件对材料机械性能的要求见下表。

对于有复杂变形工序的冲压件,则对材料有更多的要求,如对加工硬化指数n值、塑性应变比г值和凸耳参数Δг值的要求等。

一般冲压件对材料的要求1.2.形状和尺寸冲压件的形状和尺寸需符合冲压件图样和技术文件的规定。

冲压件的形状和尺寸应注意到工艺限制,设计时需遵循JB4378-87《金属冷冲压件结构要素》的规定准则。

冲压件的形状和尺寸公差需符合JB4381-87《冲压剪切下料件公差》和JB4379-87《金属冷冲压件公差》的规定。

1.3 表面质量除冲切面外,冲压件表面状况要求与所用的板料一致。