anycasting压铸仿真分析报告

- 格式:ppt

- 大小:3.29 MB

- 文档页数:25

压铸模流分析分析报告目录压铸模流分析分析报告 (1)引言 (1)背景介绍 (1)目的和意义 (2)压铸模流分析概述 (3)压铸模流分析的定义 (3)压铸模流分析的作用 (4)压铸模流分析的方法 (4)压铸模流分析的关键步骤 (5)模型建立 (5)材料参数设定 (6)网格划分 (7)求解器选择 (8)结果分析 (9)压铸模流分析的应用案例 (10)案例一:汽车零部件压铸模流分析 (10)案例二:电子产品外壳压铸模流分析 (11)案例三:家电产品压铸模流分析 (12)压铸模流分析的优势和局限性 (13)优势 (13)局限性 (14)结论 (14)对压铸模流分析的总结 (14)对未来研究的展望 (15)引言背景介绍压铸模流分析是一种重要的工程分析方法,用于评估和优化压铸模具的设计和制造过程。

随着工业技术的不断发展和进步,压铸模流分析在压铸行业中的应用越来越广泛。

通过模拟和分析压铸过程中的流动、凝固和收缩等关键参数,可以帮助工程师们更好地理解和控制压铸过程,提高产品质量和生产效率。

压铸是一种常用的金属成型工艺,广泛应用于汽车、航空航天、电子、家电等行业。

在压铸过程中,液态金属被注入到模具中,经过凝固和冷却后形成所需的零件或产品。

然而,由于压铸过程中涉及到复杂的流动和凝固现象,模具设计和制造过程中存在许多挑战和难题。

在传统的压铸模具设计中,通常需要通过试模和试产的方式来验证模具的可行性和性能。

这种方法不仅费时费力,而且成本高昂。

而压铸模流分析则可以在模具制造之前,通过计算机模拟和分析来预测和评估模具的性能。

通过模拟压铸过程中的流动、凝固和收缩等关键参数,可以帮助工程师们更好地理解和控制压铸过程,提高产品质量和生产效率。

压铸模流分析的核心是数值模拟方法,通过建立数学模型和计算流体力学(CFD)方法来模拟和分析压铸过程中的流动和凝固现象。

通过对模具结构、材料和工艺参数等进行优化,可以提高产品的成型质量和生产效率。

0引言基于现代铸造技术的发展,铸造工艺C A E 技术的深入应用,不仅可以高效解决实际铸造生产与工程问题,还使铸造业的发展前景日益多元化、绿色化。

随着我国倡导下“一带一路”的命运共同体在经济、科技等领域的迎来重大发展的契机,国内多家高等院校、科研院所和生产企业各方面力量密切合作,对于FT-St ar 、华铸C A E 等国产铸造C A E 技术的研发与应用领域组织产、学、研联合攻关,加大推动了C A E 技术辅助国内铸造生产的研发力度,不断探索创新制造业互联网模式的基础工作。

本文采用A nycast i ng 软件模拟分析球墨铸铁汽车泵体工艺系统的充型、凝固过程,以及观察浇注过程的温度、速度和压力场的变化规律,从而避免通过大量的铸造生产实验来验证设计的合理性。

1泵体零件及其工艺系统的三维造型对零件、浇注系统及其补缩系统等建立三维实体造型,是对其铸造工艺实现数值模拟的应用基础。

本设计利用Pr o/E 软件首先对该铸件(包括铸型、浇冒口系统)进行三维建模。

再将铸造工艺装备的各部分及系统作为一个整体进行装配约束,并以“.st l ”格式文件分别输出。

2工艺浇注的A nycast i ng 分析2.1数值模拟前处理本设计基于A nycast i ng 模拟的仿真试验可由该软件的前处理器A nyPR E 模块对铸件模型进行网格划分工作以及模拟条件设定。

具体设置如下:将建好的“.st l ”文件全部导入到A nyPR E 中,分别定义各部分实体造型的属性,设置铸型并确定默认求解域。

划分网格时为保证仿真铸件不失真,选择壁厚参数时设置为小于该铸件的最小壁厚。

采用均匀网格划分法,铸件结构相对比较简单,网格数较少。

任务制定设置中,本设计为砂型铸造,将铸造工艺选为非金属型铸造,分析类型选择“充型过程和之后的传热及凝固”。

设置其他铸造工艺参数与边界条件,包括:打开A nyD B A SE 库,根据不同标准选择———————————————————————作者简介:张武(1994-),男,福建仙游人,本科,研究方向为铸造工艺优化、数值模拟。

收稿日期:2010-07-01; 修订日期:2010-08-17作者简介:周 扬(1984- ),浙江富阳人,硕士生.研究方向:汽车零部件设计制造.Email:360082431@V ol.31N o.11No v.2010铸造技术F OU N DRY T ECH NO LO GY基于Anycasting 的汽轮机阀体浇注系统优化模拟周 扬,申荣华(贵州大学机械工程学院,贵州贵阳550003)摘要:分析了生产中铸造质量要求较高的汽轮机阀体的浇注系统,并对其进行改进。

运用铸造模拟仿真软件A nycasting 对原浇注系统及改进后浇注系统进行模拟仿真。

实验结果表明,改进后的浇注系统能获得优良的铸件,并节约了大量钢材。

研究结论对大型铸件工艺设计以及实际生产具有指导意义。

关键词:汽轮机阀体;铸造模拟;优化,浇注系统中图分类号:TP391;T G269 文献标识码:A 文章编号:1000-8365(2010)11-1407-05Simulation and Optimization of Turbine Valve GatingSystem based on AnycastingZHOU Yang,SHEN Rong -hua(Department of Mechanical Engineering,Guizhou University ,Guiyang 550003,China)Abstract:Th is paper an alyzes th e gating system and its improvemen t of turbine valve wh ich requ ires very strict castin g qu ality.Based on the sim ulation software Anycasting to the contrast study on origin al cast system and improved pou ring system was carried out.R esu lts show that:the improved cast system works fine and save a lot of liquid steel.It has positive sign ificance to large casting process design an d actual production .Key words:Tu rbin e valve;Castin g sim ulation;Optimization ,gatin g system汽轮机阀体是汽轮机中最重要的部件。

··黄裕飞1,李晓棠1,陈流1,2,杨立权1,冯瀚1(1.贵州大学机械工程学院,贵州贵阳550003;2.贵州詹阳动力重工有限公司,贵州贵阳550003)摘要:在实际压铸试验的基础上,提出了合理的铸件结构和压铸工艺参数。

利用AnyCasting 软件求解了不同工艺参数和铸件结构对铸件充型、凝固过程的影响规律。

在现有的镁合金汽车缸盖铸件条件下,根据凝固规律重点研究了铸件中可能存在的缩松、缩孔分布与尺寸。

结果表明:优化的铸件结构以及优化的压铸工艺参数(浇注温度680℃,模具温度190℃,冲头低速速度0.2m/s ,高速压射速度为6m/s ,真空度30kPa )能够明显降低铸件凝固时间以及减少铸件内部缩松、缩孔数量;同时在优化设计的基础上,结合阿基米德原理和力学性能测试验证了工艺参数和铸件结构的合理性,生产出了具有致密微观组织的镁合金零件。

关键词:镁合金缸盖;AnyCasting ;工艺参数;铸件结构;优化设计中图分类号:TG24;TG146.2文献标识码:A 文章编号:1001-4977(2012)05-0489-05HUANG Yu-fei 1,LI Xiao-tang 1,CHEN Liu 1,2,YANG Li-quan 1,FENG Han 1(1.College of Mechanical Engineering,Guizhou University,Guiyang 550003,Guizhou,China;2.Guizhou ZhanYang power heavy industry Co.,Ltd.,Guiyang 550003,Guizhou,China )基于AnyCasting 的镁合金缸盖结构设计与工艺参数优化Design of the Structure and Optimization of TechnologicalParameters of Magnesium Alloy Cylinder HeadThrough AnyCasting收稿日期:2012-03-28收到初稿。

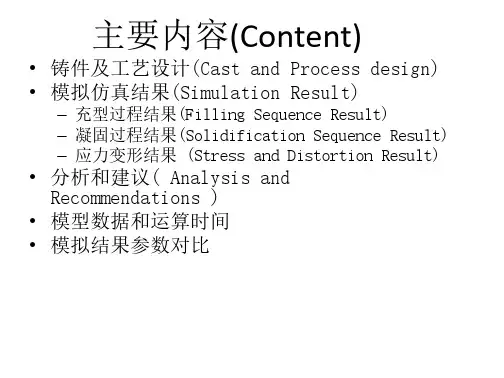

BL18T缸体铸造模拟分析本文应用ANYCASTING软件对BL18T发动机气缸体充型和凝固进行模拟分析;对气孔,氧化夹杂分布进行预测模拟分析,通过模拟分析,初步了解ANYCASTING软件的应用方法,掌握模拟分析在铸造工艺改进方面的辅助设计功能,为铸件产品先期设计与改进提供有效帮助.本文应用ANYCASTING软件对BL18T发动机气缸体充型和凝固进行模拟分析;对气孔、氧化夹杂分布进行预测模拟分析,通过模拟分析,初步了解ANYCASTING软件的应用方法,掌握模拟分析在铸造工艺改进方面的辅助设计功能,为铸件产品先期设计与改进提供有效帮助。

BL18T缸体是我公司为沈阳华晨汽车配套的2.0L灰铸铁气缸体,通过攻关,目前合格率可达到90%以上,内部废品主要为气孔、掉砂以及振坏缺陷;外部主要废品为缸孔砂眼、打压漏缺陷。

通过ANYCASTING软件对BL18T缸体进行充型、凝固模拟分析,意图查找缺陷产生的机理以及对缺陷产生的概率分析,制定相关对策;对底注式、阶梯式两种浇注系统充型及凝固模拟分析,对铸件缺陷倾向影响分析,比较二者优缺点。

同时,通过模拟分析,初步了解ANYCASTING软件的应用方法,掌握模拟分析在铸造工艺改进方面的辅助设计功能。

为铸件产品先期设计与改进提供有效帮助。

三维装配模型建立ANYCASTING软件是在铸件三维造型基础上,通过导入STL文件生成分析模块来完成模拟分析的。

我们将BL18T缸体的砂芯、浇注系统以及铸件的三维造型组合到一起形成装配模型,再分别以STL文件导出。

模拟分析软件导出STL文件以后,我们设定相关工艺参数及求解条件,划分网格,本次模拟浇注温度设为1450℃,浇注速度设为13m/s,液流直径为40mm,网格划分数量为2000万。

通过本次模拟我们主要想了解模拟结果与实际铸件缺陷的对应情况,同时对比不同浇注系统对铸件充型及凝固的影响。

如表所示是模拟分析的可选参数,本次模拟选择阶梯式和底注式两种浇注系统进行对比分析。

AnyCasting在汽车轮毂铸造工艺优化中的应用作者:张学才1 概述伴随着全球金融危机的影响,石油资源给传统汽车带来越来越大的约束,为了摆脱这种窘境,许多国内外汽车厂商都宣布了进军新能源汽车领域的计划。

国内外的汽车主机厂纷纷在混合动力、太阳能、电能等等新能源上研发新能源汽车。

在国内,比亚迪公司作为电能存放技术与汽车制造技术的领跑者,在新能源汽车方面一直保持着较快的发展势头。

比亚迪E6电动车,是一款纯电动四驱车型,动力与启动电池均采用比亚迪自主生产的ET-POWER铁电池,百公里加速时间在14秒以内,充电一次大致需要7个小时,续航能力超过300公里。

图1 比亚迪E6电动车现代汽车行业节能减排的呼声越来越强烈,对汽车轻量化的要求也变得更加迫切。

这里我们以汽车轮毂为例展开论述,铝合金轮毂以其质量轻、强度高、可靠性可塑性强、价格适中、外观时尚等特点已经成为汽车行业的首选。

据美国金属市场统计,近10年来世界每辆汽车平均用铝量增加了2倍,2001年世界每辆汽车平均用铝量已达113.5kg,特别是北美汽车用铝量增长最快,2002年北美生产的汽车平均每辆用铝量达124kg左右。

预计2010年,汽车轮毂的铝化率可达72%-78%,不过,低压永久模铸造的轮毂仍占主导,约占轮毂总量的75%左右。

2 国内铝合金轮毂的生产现状经过几十年的建设,我国汽车工业已初具规模,09年10月在长春一汽一辆金橙色解放J6的下线,是我国该年第1000万辆汽车诞生,标志着我国成为继美国、日本之后,第三个汽车年产销量超过千万的国家。

同时,铝合金轮毂作为汽车轻量化产品,在我国已引起广泛重视,国内铝合金轮毂市场主要集中在南北大众、广本和几个微型车厂、皮卡等主机厂,近几年,国际市场对铝合金轮毂的需求也一直看好,我国产品已高性价比出口美国、日本、韩国等地。

中国有25家铸造铝合金轮毂厂,年生产能约2000万件,2002的的产量1400万件,其中出口600万件。

本科生课程考核试卷科目:教师:姓名:学号:专业:上课时间: 20 年月至20 年月考生成绩:阅卷教师 (签名)一、前言计算机辅助设计(Computer Aided Design,简称CAD):是指工程技术人员以计算机为辅助工具,完成产品设计构思和论证、产品总体设计、技术设计、零部件设计和产品图绘制等。

狭义铸造工艺CAD:即工艺设计,指用计算机软件在计算机上设计浇注系统、冒口、溢流槽、排气槽、冷铁、型芯等。

并进行工艺图绘制。

铸造工艺CAD可将计算机的快速、准确和设计人员的经验、智慧结合起来。

改变上千年的手工设计方式,缩短工艺设计周期,提高设计水平,提高产品的质量和竞争力。

二、产品分析及初步方案图1 图2如图1和图2所示,该产品为方向盘,此模型是一个方向盘,结构复杂,并且在实际使用过程中,需要承受较大的扭转力,一般为锌合金,或者铝合金,我们做模拟时就采用更便宜、更轻的镁合金并采用压铸工艺生产。

初步拟定工艺设计过程如下:1. 初步方案设计2.压铸工艺有关参数的选取3.根据产品体积,确定内浇口面积及形状。

4.横浇道和直浇道方案设计5.根据确定的参数,利用CATIA软件作出浇注系统三维模型。

6.利用Anycasting模拟充型过程三、具体设计过程1.初步方案设计图3金输液流动方向如图3所示,此零件结构复杂,在高压浇注过程中,充型速度很快,易产生激溅、铁豆,且型腔中气体不易于排除,所以根据上述易产生的缺陷,应采用底注式浇注系统,它不但能改善上述缺陷,还可以使内浇道很快被金属液淹没,实现快速平稳充型。

同时型腔中液面升高后使横浇道较快充满,较好挡渣,利于得到外形精美、质量优良的铸件。

由于此零件模型中间部分较为复杂,四周比较简单,中间位置充型易出现问题,所以浇注系统的位置应该选在下面部位上。

2.压铸工艺有关参数的选取图4铸件材料为AZ91D镁合金,铸件体积经UG计算为V铸 =m/p =760/1.8=422.2 cm3 金属液质量G=0.76kg液态金属密度p =1.8g/cm2充填速度Vg=40m/s型腔的充填时间 t=0.05s根据产品体积,确定内浇口面积及形状。

基于Anycasting软件的壳体仿真分析及工艺优化作者:周波张立强高进伟韩鹏飞来源:《软件》2020年第07期0 引言高壓铸造由于具有生产效率高、铸件尺寸精度高、可以生产复杂薄壁类零件等特点而被广泛应用于汽车零部件生产制造、化学工业、机床以及通信行业中[1-3]。

在压铸生产过程中,金属液体在高温高压状态下高速充填模具型腔,若充型过程不顺畅,则会导致铸件容易产生气孔和流痕等缺陷。

若凝固过程中的温度场分布不均匀,则会使铸件容易产生缩孔缩松等缺陷[4-5]。

汽车转向器伺服壳体是转向器总成中的一个核心零部件,对零件的可靠性有较高的要求,不能够存在较多气孔和缩孔、缩松的问题,否则将大大降低零件使用寿命。

工艺方案的选定在传统上多为人工试模,该方法会大大增加人工成本和时间成本,不能满足企业长远发展需求。

近年来,随着计算机技术和CAD/CAM/CAE技术的发展,使得铸造过程的模拟成为可能,这对降低成本、提高铸造企业的竞争力,具有重要的作用[6-7]。

Cato Dorum [8]等人利用仿真软件对U型板铸造过程进行了模拟,通过分析铸造过程中出现的铸造缺陷,并提出了合理解决办法。

刘洋[9]等人运用Magmasoft仿真软件结合正交试验对压铸成型过程进行仿真分析,并对相关工艺参数进行优化分析,研究表明Magmasoft仿真软件可以较为准确地预测缺陷类型及位置。

Anycasting是一款可以模拟分析各种铸造工艺过程的专业铸造模拟软件,可对铸造充型和凝固过程中涉及的流场、温度场等进行数值模拟分析[10]。

通过对模拟结果进行分析,可以准确预测铸造过程中出现的缩孔缩松、气孔、流痕、浇不足等缺陷,进而为模具浇排系统、冷却系统及压铸工艺参数的优化提供指导。

本文使用UG软件和Anycasting软件对转向器伺服壳体的压铸充型及凝固过程进行模拟仿真,并以铸件充型时间与孔隙率为判断依据,建立正交试验方案,寻找最优工艺方案,以提高铸件质量,满足铸件使用要求。

鼓风机底座工艺设计及优化摘要:铸件充型凝固过程数值模拟是提高铸件质量和铸造生产经济效益的重要途径之一。

随着科学技术的不断发展和生产水平的不断提高以及人类社会生活的需要,对铸造生产提出了一系列新的、更高的要求,熔模铸造正发挥着越来越重要的作用。

本文先描述了熔模铸造的工艺流程,并进行了分析,找出适宜的方法,然后利用AnyCasting对鼓风机底座进行模拟分析,找出缺陷,进行优化,然后再次模拟,一直到达到预计效果。

关键词:熔模铸造;工艺流程;AnyCasting;鼓风机底座Blower Base Process Design and OptimizationAbstract:The numerical simulation of mould filling process and casting solidification process is an important method, by which the casting quality and the production economic benefits can be improved. Along with the science and technology unceasing development and production to improve the level of social life and human needs, puts forward a series of casting, new and higher requirements for casting is playing an increasingly important role. In this thesis,we depict the process of the investment casting and have analysis ,than we find a feasible project. We make use of anycasting simulate the base of the fan and find the vice ,than give a optimization and simulate again until we find the best project.Keywords:Investment casting;Process;anycasting;the base of the fan目录第1章绪论 .......................................................................................... 错误!未定义书签。

AnyCasting模拟软件在汽车零件铸造工艺设计中的应用虞伦胡志恒马洪亮何天星韩国AnyCasting有限公司上海代表处摘要:本文以发动机缸体、轮毂为例,介绍了AnyCasting软件分别在高压、低压铸造工艺中的应用,针对不同铸造工艺生产汽车零部件时充型和凝固过程中产生的常见缺陷进行了预测分析。

通过软件的后处理模块,能直观地观测到铸造生产过程中气体包卷、缩孔等缺陷的分布,对铸造缺陷准确的预测能有利于铸造工艺改进,有利于节约试制成本、提高产品质量。

关键词:铸造模拟缸体轮毂缺陷分析1引言汽车零件种类繁多,一般具有形状复杂、结构多变、致密度高等特点。

零件的生产采用了包括高压压铸、低压铸造、重力铸造、砂型铸造等几乎所有的铸造工艺。

铸件铸造缺陷的产生和改善与铸造工艺的选择有很大的关系。

汽车类铸件铸造难度较大,而且一般具有生产批量大的性质。

所以,如何准确地分析出各种缺陷产生的位置和原因、迅速的得到消除缺陷的方法、缩短试制周期和降低零件生产成本是企业需要解决的关键性问题。

由于金属熔体在型腔内的流动与凝固过程无法在实际生产过程中直观的看到,所以在解决铸件缺陷问题时常需要花费大量的时间和试制成本并难以达到最佳的效果。

应用铸造模拟分析技术,可以帮助技术人员直观地分析熔体在型腔内部的流动及凝固过程,在实际试验前就对铸件可能产生缺陷及其大小、位置就有了预测。

有效的缩短试制周期,降低生产成本,提高企业核心竞争力。

目前在国内铸造模拟分析技术正处于开始普及应用阶段,而铸造模拟软件在发达国家的铸造企业中已基本普及,特别是美国和欧洲汽车模具制造企业,铸造模拟分析已成为必备手段。

越来越多的国内企业开始重视铸造模拟软件给企业带来的巨大经济效益。

2高压压铸发动机缸体实例目前发动机缸体的制作工艺主要是重力铸造及高压压铸,高压压铸具有的生产效率高,工作环境好等特点,许多企业纷纷采用高压压铸生产发动机缸体。

但是高压压铸对模具设计的水平要求比较高,如果模具设计不好将直接影响产品的合格率。