金属膜电阻检验标准作业指导书

- 格式:doc

- 大小:40.50 KB

- 文档页数:1

电阻率作业指导书一、引言电阻率是描述材料电阻程度的物理量,它反映了材料对电流通过的妨碍程度。

本指导书旨在匡助学生理解电阻率的概念、计算方法以及实验操作步骤,以便顺利完成电阻率作业。

二、电阻率的概念电阻率(ρ)是一个材料固有的物理量,它定义为单位长度内材料横截面积上的电阻(R)与长度(L)的比值,即ρ = R/A,其中A为横截面积。

电阻率的单位是欧姆·米(Ω·m)。

三、电阻率的计算方法1. 对于均匀材料:- 如果材料形状为长方形,电阻率的计算公式为ρ = R × (L/W × T),其中R为电阻,L为长度,W为宽度,T为厚度。

- 如果材料形状为圆柱体,电阻率的计算公式为ρ = R × (L/πr²),其中R为电阻,L为长度,r为半径。

2. 对于非均匀材料:- 如果材料的电阻率不均匀,可以将材料划分为若干个小区域,每一个小区域内的电阻率近似为常数。

然后,根据每一个小区域的电阻率和长度计算电阻,最后将所有小区域的电阻相加得到总电阻。

四、实验操作步骤1. 准备实验材料和设备:- 电阻器:用于提供电阻。

- 电源:用于提供电流。

- 导线:用于连接电阻器和电源。

- 万用表:用于测量电阻和电流。

- 实验样品:可以是长方形的金属片或者圆柱形的导体。

2. 进行实验:- 将电阻器连接到电源的正负极,并将实验样品连接到电阻器的两端。

- 使用万用表测量电阻器的电阻值,并记录下来。

- 调节电源的电流大小,确保电流稳定。

- 使用万用表测量通过实验样品的电流值,并记录下来。

- 根据测得的电阻和电流值,计算实验样品的电阻率。

3. 分析实验结果:- 比较不同实验样品的电阻率大小,分析其差异的原因。

- 讨论实验结果与理论值的一致性,探讨可能的误差来源。

- 提出改进实验方法的建议,以提高实验结果的准确性和可靠性。

五、实验安全注意事项1. 在进行实验操作前,确保实验室环境安全,避免火源和易燃物品。

保险管、保险丝型金属膜电阻来料检验指导节范文1、目的:确保来料正确及符合规定的要求。

2、范围:仅适用于保险管、保险丝型金属膜电阻器的来料检验。

3、文件:根据相应的保险管、保险线型金属膜电阻器,寻找相应的样本评估报告书、样本、图纸,供检查来料单上之物料,每批来料须有确认证书(包含安规等)及含义“应确保所列规格(含尺寸、额定电压、电流、熔断特性等)已进行百分之百测试”并订在来料检验单上做记录。

4、仪器及工具:卡尺、LCR表、电源、电流表、小锡炉。

5、检查标准:抽样方法:采用AQL标准,检查水准IL=II,批中缺陷坏品数超过标准要求判整批不合格。

缺陷分为如下三大类AQ值分别为:Critical (严重):AQL= 0, Major (主要):AQL=0, Minor (次要): AQL=0.656、包装检查:检查包装是否符合购物单P/O及样本评估报告书要求若有)。

否则判主要缺陷。

7、外观检查:形状、颜色、安全认证标示是否符合样本评估报告书要求。

不能有断、裂、烂、氧化、脚断等不良,否则依轻重程度判主要或次要缺陷,并将检查情况填写在IQC检验记录(保险丝)上见附页。

8尺寸:据样本评估报告书上图纸有荧光笔标示的尺寸,用卡尺量度,若样本评估报告书上未给出相关尺寸对照样本用卡尺量度否则判主要缺陷9、功能:功能缺陷判主要缺陷。

10焊锡情况,取样N=5小锡炉温度250±10C,时间3-5秒,将焊接脚插入小锡炉2mm焊锡情况应良好,再进行电检测试,应满足条目,否则判主要缺陷。

11、弯脚测试:取样数N=5待测元件弯脚90°,如下图示弯折3次,不能断或裂否则判主要缺陷。

3cm12、工艺解剖:每批来料至少取1pcs解剖,观察执行制作材料安装位置等工艺情况,应合乎SPEC否则判主要缺陷。

保险管熔断特性保险丝型金属皮膜电阻测试条件:20C,相应温度65%表2。

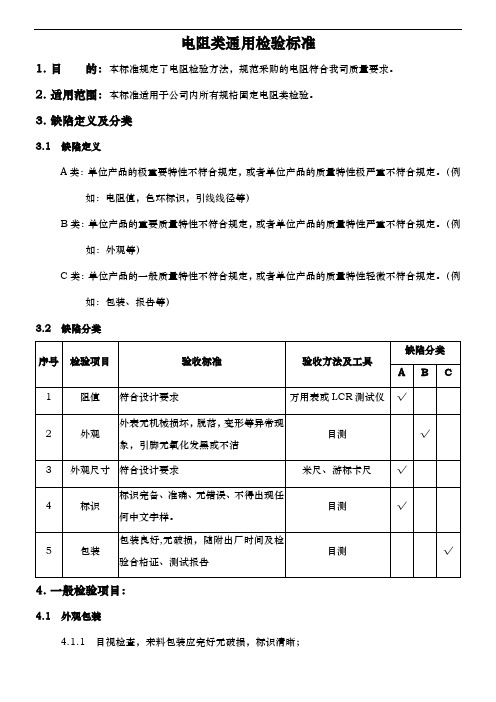

电阻类通用检验标准1.目的:本标准规定了电阻检验方法,规范采购的电阻符合我司质量要求。

2.适用范围:本标准适用于公司内所有规格固定电阻类检验。

3.缺陷定义及分类3.1 缺陷定义A类:单位产品的极重要特性不符合规定,或者单位产品的质量特性极严重不符合规定。

(例如:电阻值,色环标识,引线线径等)B类:单位产品的重要质量特性不符合规定,或者单位产品的质量特性严重不符合规定。

(例如:外观等)C类:单位产品的一般质量特性不符合规定,或者单位产品的质量特性轻微不符合规定。

(例如:包装、报告等)3.2 缺陷分类4.一般检验项目:4.1 外观包装4.1.1 目视检查,来料包装应完好无破损,标识清晰;4.1.2 色环颜色清晰易于辨认,色环颜色与标称阻值相符,引脚无氧化发黑4.1.3 电阻引线牢固无脱落,本体与引线3mm外不应包封或涂覆层;4.1.4 电阻器无断裂,涂覆层脱落;4.1.5 表面不可有油污、水渍及其它脏物。

由运输材料引起而且能够被空气吹走的灰尘是可被接收的。

4.2 尺寸检验用卡尺测量电阻器的长度、直径、引脚长度及直径等相关尺寸应符合要求。

4.3 电性能检验用万用表或是LCR测试仪测试电阻阻值(LCR测试方法详见LCR作业指导书)。

4.4 上锡试验4.4.1 使用工具:电烙铁4.4.2 方法:用30W或40W的电烙铁对电阻器的引脚加锡,焊锡应能完全包裹住引脚为合格。

5.抽样方案及结果判定:5.1 抽样方案:一般检验项目采用GB/T2828.1-2003中一次正常抽样,一般检验Ⅱ级水平,接收质量限;AQL :A类缺陷为0.4,B类缺陷为1.0,C类缺陷为2.5 。

5.2 判定依据:A类缺陷按退货处理,并要求供应商做出纠正预防措施;B类缺陷为进行退货处理,累计两次以上做出纠正预防措施;C类缺陷判定NG,不入库,有采购部门与供应商进行协商处理,整改完毕后再次送检,累计发现3次以上归为A类缺陷6.电阻器温升实验:70°温度老化和超负荷性能测试由供应商每半年提供信赖性试验报告。

文件制修订记录

1、适用范围:本标准规定了金属氧化膜电阻器的检验要求和检验方法。

2、检验项目和检验方法

2.1外观和标志:技术要求:表面不应有锈蚀、裂痕、压痕和其它机械性损伤,标志应清晰、正确、牢固。

检验方法:目测。

2.2外形尺寸:符合检验卡片要求。

游标卡尺测量。

2.3 电气性能

2.1.1 电阻阻值:符合产品规格书规定的阻值和容许偏差。

用LCR表进行测量。

2.1.2 耐压:用耐压仪测量,施加产品规格书规定的电压而无击穿或飞弧现象。

2.1.3 耐焊接热:技术要求:无可见损伤、标志清楚。

2.1.4 耐久性:技术要求:温度125C,放入高温箱中,调至规定温度,保持高温。

2.4 可焊性:上锡率≥90%。

3、检验流程

仓库管理员对进料货物进行产品名称、型号、数量及其他随货相应文件进行收料确认(暂存),在物料接收确认后立即开《送检单》通知品质部,IQC接送检单后应对产品初步核对,若不合格产品直接做退货处理,如实对检验状况进行记录,开立品质异常通知单交送各相关部门进行处理。

4、环保检查:若有需要,供方应提供具有权威性检测机构出示的有效期内的环保资料证书。

5、交收检验:按GB/T2828.1-2012 (AQL:主0.065 次0.65)抽样标准进行随机抽检。

6、缺陷分类

6.1重缺陷:混料,电阻裂、变形,电性能不符合,引脚不上锡。

6.2轻缺陷:尺寸略超差,但不影响使用;外观轻微缺陷,但不影响使用。

7、金属氧化膜电阻检验。

电子产品维修技术作业指导书第1章电子产品维修基础 (4)1.1 电子元件识别与检测 (4)1.1.1 电阻器 (4)1.1.2 电容器 (4)1.1.3 电感器 (4)1.1.4 晶体管 (4)1.1.5 集成电路 (4)1.2 常用维修工具与仪器操作 (4)1.2.1 维修工具 (4)1.2.2 仪器操作 (4)1.3 维修流程及注意事项 (5)1.3.1 维修流程 (5)1.3.2 注意事项 (5)第2章拆装与装配技巧 (5)2.1 电子产品拆装方法 (5)2.1.1 准备工具与材料 (5)2.1.2 拆卸顺序 (5)2.1.3 拆卸注意事项 (5)2.2 装配顺序与技巧 (6)2.2.1 装配顺序 (6)2.2.2 装配技巧 (6)2.3 拆装过程中的防静电措施 (6)2.3.1 使用防静电设备 (6)2.3.2 接地处理 (6)2.3.3 避免摩擦 (6)2.3.4 静电敏感器件处理 (6)第3章电路板故障诊断与维修 (6)3.1 电路板外观检查 (6)3.1.1 检查电路板整体外观,确认无明显变形、破损、烧焦等异常现象。

(7)3.1.2 观察电路板上的元器件,检查是否有元器件脱落、变形、变色、漏液等情况。

73.1.3 检查电路板上的连接器、插座等接插件,确认其接触良好,无氧化、腐蚀现象。

(7)3.1.4 使用放大镜等工具,仔细观察电路板上的焊点,检查是否有虚焊、短路、冷焊等焊接问题。

(7)3.2 元器件级故障诊断 (7)3.2.1 使用万用表、示波器等测试仪器,对电路板上的元器件进行在路电阻、电容、电感等参数测试,以判断元器件是否正常。

(7)3.2.2 对可疑元器件进行离线测量,进一步确认其功能是否满足要求。

(7)3.2.3 检查电路板上的半导体器件,如晶体管、集成电路等,通过测量其引脚电压、电流等参数,判断其工作状态。

(7)3.2.4 对于损坏的元器件,根据故障程度进行更换或修复。

电阻检验作业指导书编制:日期:审核:日期:一、 目的为切实有效的控制相关原材料的质量检验,使来料质量更好的符合我公司的使用要求,本规范适用所有原材料的来料检验;二、 适用范围适用本公司所有电子镇流器、及整灯产品相关的电阻检验;三、 技术要求按《原材料检验标准》及相应 BOM 表对应的技术要求进行;作业细则四、 作业细则1.检验流程向导1.1 材料到仓后,由仓库管理员通知并开出相应材料《到货单》 ,检验员 到仓领取《到货单》后,依据《到货单》进行材料核对确认(规格型号、 数量、包装、厂商等相关内容是否一致) ,确认无误后按照国家计数抽样标准 GB2828-87进行抽样。

1.2 如经核对材料有误且无相关证明则拒绝抽检;1.3 按照《原材料检验标准》及相应技术要求对抽样材料及时进行检验, 对于需要试验验证及试插验证的必须严格按相应要求执行;1.4 对检验合格的材料按照检验报告的判定录入 ERP 表示同意合格入库; 如经检验不合格的,应开具《原材料检验不合格处理单》并经品质主管审批确认后通知仓库,相应《原材料检验不合格处理单》交给采购部门, 由采购部门通知供应商处理,必要时对不合格材料留样,连同《不合格 处理单》一同保存备案;1.4 对已检材料严格按照划分的区域进行存放,需要归还仓库的必须放回 原位并同仓库管理人员做好衔接工作;1.5 对新型号和新供应商的材料应进行封样并记录备案;1.6 对每次材料的检验都要做好实际记录并整理归档;2.电子材料“电阻”检测内容向导检测所需仪器或工具与工具:数字电桥、酒精、打火机、直流测试工装、 电热水壶; 检测项目:包装、标识、引线机械强度、引脚、常温阻值、管体刻槽(K 级电阻) 、直流通电电阻(300K 以上) 、热条件下阻值(300K 以上) 、阻 燃特性、可焊性;检验要求见《原材料检验标准》{ 编号:YZ/JS-YL-01-18}与《电子材料检验仪器操与作规程》必要时检查相应规格的“电阻”数量是否符合包装数量的标识;五、判定规则1、每批次按照 GB2828-87 计数抽样方案进行抽样,检验完毕后按《原材 料检验标准》的允收水平给予判定;2、判定1、符合技术要求及允收范围内的,判定为合格;2.2、不符合技术要求及允收范围内的,判定为不合格; 3、注意事项1、严格按照检验仪器操作规程进行操作; 2、检验完毕后关闭电源,注意安全,防止触电;六、相关文件与记录《到货单》 《原材料检验标准》 《电子材料检测仪器操作规程》《原材料检验报告单》 《原材料不合格处理单》原材料检验操作流程规范。