侧围护板设计指南20150210

- 格式:ppt

- 大小:814.50 KB

- 文档页数:53

JXD-TECH文件名称:侧围、前围设计作业指导书前言为使本公司汽车白车身设计规范化,参考国内外汽车白车身设计的技术要求,结合本公司已经开发车型的经验,编制本汽车白车身设计指导书。

意在对本公司设计人员在内饰设计的过程中起到一种指导操作的作用,让一些不熟悉或者不太熟悉白车身设计的员工有所依据,在设计的过程中少走些弯路,提高白车身设计的效率和精度!本作业指导书将在本公司所有车型白车身开发设计中贯彻,并在实践中进一步提高完善。

2. 白车身件设计的基本要求2.1 白车身设计应符合造型设计的要求和效果。

2.2 白车身应满足技术协议中相关要求。

2.3 白车身应执行国家标准和企业标准。

2.4 白车身设计应符合总布置方案和结构尺寸应满足设计硬点要求。

2.5 白车身设计应满足人机工程等要求,提高舒适性。

2.6 在对样车充分了解的基础上,制定沿用件、新件和改制件。

2.7 产品设计中尽量采用系列化、标准化、通用化。

尽量采用标准件、通用件;各种设计数据尺寸应准确无误。

2.8 产品设计中应考虑到加工、装配、安装调试、维修的方便性和经济性。

2.9 表面光顺质量:高可见区,A级曲面,局部相切连续。

少可见区,B级曲面,相切连续。

不可见区,C级曲面,位置连续。

2.10 逆向工程中测绘的孔径及位置尺寸要圆整,公差和形位公差标注正确。

3. 检查分析3.1白车身设计首先检查分析拿过来的由光顺所光顺的外表面是否符合光顺要求(高可见区,A级曲面,局部相切连续。

少可见区,B级曲面,相切连续。

不可见区,C级曲面,位置连续)。

3.2 应符合技术协议中有关造型的要求。

3.3 应符合相关强制性标准和法规的规定。

3.4 应符合总布置尺寸和设计硬点的规定及符合人机工程的规定。

3.5 应考虑加工,装配,维修的可行性,经济性和方便性。

3.6根据光顺的外表面,分析零件的可冲压性。

4. 设计要点4.1、准备阶段详细查阅参考样车的相关技术资料,充分了解参考样车相关技术性能及各种优缺点。

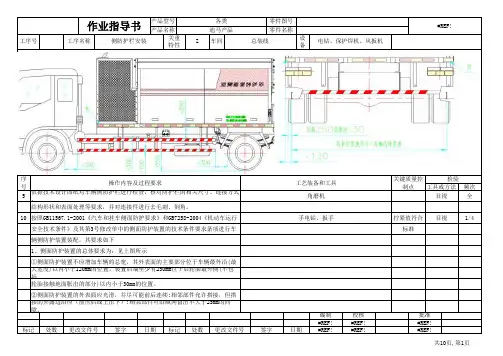

SH6460侧围设计说明书目录1.概述1.1侧围总成1.2侧围设计原则2.侧围概念设计2.1侧围的主断面设计2.2侧围的结构分块设计2.3侧围的零件设计3.侧围的祥细设计4.总结1.概述1.1 侧围总成(54)侧围根据汽车产品图样编号规则侧围(54)分侧围骨架件(板金件)和侧围护板(内饰件)。

骨架件是主要的受力件部件。

侧围护板是重要的车身内饰部件具有装饰和保护作用。

1.2 侧围设计原则:1)满足造型要求,外覆盖件与外形曲线相符合。

2)用最佳的断面形状获得最大断面系数。

3)合理的结构分块,满足冲压和焊接工艺要求。

4)应保证足够的刚性和强度。

5)轻量化要求。

6)内饰件安装方便,并符合造型要求。

7)防腐设计准则。

8)满足相邻部件的性能要求。

2.侧围的概念设计2.1 概念设计阶段主要定义侧围的结构型式和结构分块。

侧围的结构型式通过主断面和接头设计来反映。

主断面设计的依据是桑车B5的断面形式再结合本车的具体情况进行设计。

主断面的合理性还要考虑如下因素:1) 由于车身零件以薄壁件为主,其截面形状对其截面特性有很大影响,与刚度有关的截面特性是弯曲惯性矩I,扭转惯性矩J K等。

薄壁件的截面形状分为开口和闭口两类,它们的截面特性有较大差别。

对于闭口截面,扭转惯性矩J K=4A s2t/s。

式中A s为板料厚度中线所围成的面积。

可见,中线周长s一定,材料厚度t一定,抗扭惯性矩J K与A s的平方成正比,而截面形状无独立意义,所围面积大小则很重要。

2)主断面要考虑内外板的焊接工艺。

3)主断面要考虑与门洞密封条、内饰的装配关系。

接头的设计要考虑接头的焊接工艺,冲压工艺。

接头有侧围顶框侧板与后侧围板,B柱与门槛,B柱与侧围顶框侧板,A柱与车身前部,门槛与后侧围板2.1.1 主断面:侧围主断面位置和主断面附图(一)~ 图(八)2.1.2 接头的设计断面接头的设计断面位置附图(九)~ 图(十三)2.2 结构分块侧围的结构分块将决定侧围零件的形状和轮廓尺寸,对零件的冲压艺性和总焊接工艺性有很大影响。

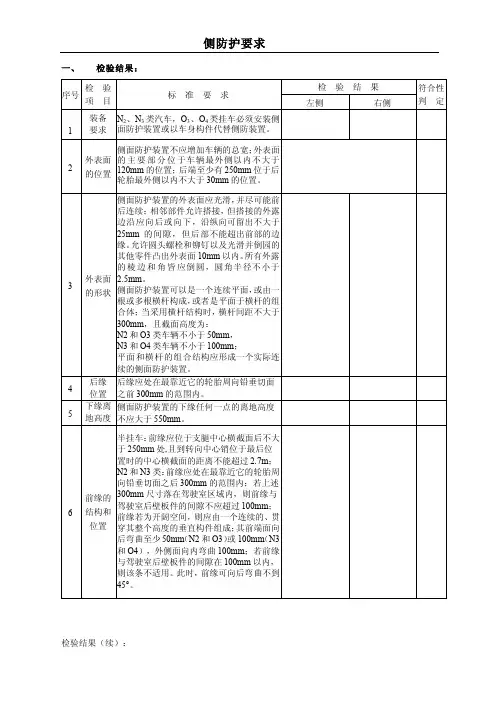

侧围内饰设计规范编制校对审核版本日期目录1 概述 (1)1.1 法规要求 (2)1.2 性能要求 (2)1.3 侧围内饰件的材料及料厚 (3)1.4 侧围内饰件的主要生产工艺及其生产流程 (3)2 目的、范围 (4)3 设计流程图 (4)4 设计前提条件 (5)5 详细设计流程 (6)5.1 CAS面阶段 (6)5.1.1 对CAS面进行分块 (6)5.1.2 对CAS面进行视野校核 (6)5.1.3 间隙、面差定义 (7)5.1.4 主拔模方向确定、断面分析及方案设计 (9)5.1.5 对CAS面评审(一般2—3次)、油泥调整 (14)5.1.6 方案评审、修改(一般2—3次,跟CAS面调整同步进行) (14)5.2 工程结构设计阶段 (14)5.2.1 第一版工程结构数据设计 (14)5.2.2 对第一版数据进行全面评审、修改(第二版数据设计) (14)5.2.3 造型输入A面,工程方面对A面进行重新校核;A面评审、修改、冻结。

(15)5.2.4 第三版数据设计(替换A面)、评审、修改。

(15)5.3 快速样件制作,装车验证(该阶段生产厂家、工艺部门、CAE部门需全面参与对数据的分析) (15)5.4 3D数据的修改、评审、冻结交付 (15)5.5 2D工程图 (15)5.6 交付 (15)5.7 项目总结 (15)侧围内饰设计规范1 概述◆ 侧围内饰是指覆盖在车身侧围A 柱、B 柱、C 柱、前后门槛钣金上的内装饰件。

◆ 主要作用为装饰、隔音、隔水等,提升车辆舒适性、美观性、安全性。

◆ 通常由左右A 柱内饰板、左右B 柱内饰板、左右C 柱内饰板、左右前门槛内饰板、左右后门槛内饰板组成,其主要零件构成如下图(左右侧围内饰一般是对称的,图示以右侧围内饰作说明)。

图1-1 侧围内饰构成示意图右B 柱下装饰板右C 柱下装饰板1.1 法规要求1.1.1 汽车内饰材料燃烧特性:GB 8410;1.1.2 轿车内部凸出物:GB 11552;1.1.3 汽车驾驶员前方视野要求及测量方法:GB 11562;1.1.4 乘员在车内碰撞时的防护:FMVSS 201(美标);1.1.5 侧碰撞保护:FMVSS 214(美标);ECE R95(欧标);1.1.6 关于车辆内部安装件认证的统一规定:ECE R21(欧标);1.1.7 回收再循环:2000-53-EC(欧标);1.1.8 禁止使用的重金属:2002-525-EC(欧标);注释:FMVSS: Federal Motor Vehicle Safety Standard(美国联邦机动车安全标准)ECE: Economic Commission for Europe(欧洲经济委员会)以上法规中,通常只考虑前面3条法规项;需要出口到欧盟或者美国的车型,才考虑后面的法规项。

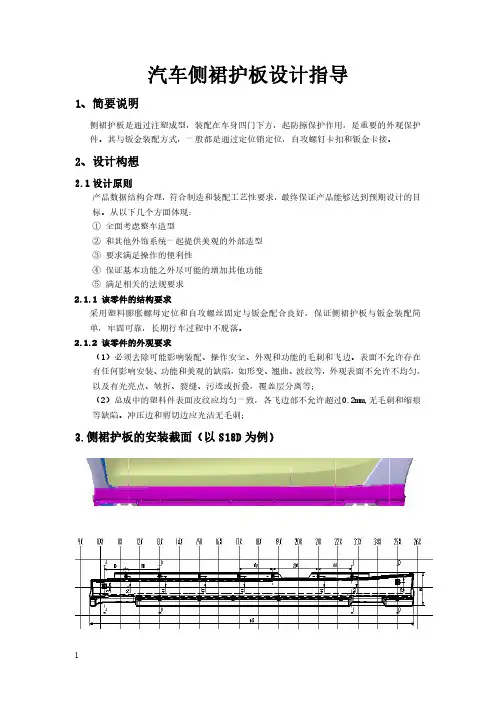

汽车侧裙护板设计指导1、简要说明侧裙护板是通过注塑成型,装配在车身四门下方,起防擦保护作用,是重要的外观保护件。

其与钣金装配方式,一般都是通过定位销定位,自攻螺钉卡扣和钣金卡接。

2、设计构想2.1设计原则产品数据结构合理,符合制造和装配工艺性要求,最终保证产品能够达到预期设计的目标。

从以下几个方面体现:①全面考虑整车造型②和其他外饰系统一起提供美观的外部造型③要求满足操作的便利性④保证基本功能之外尽可能的增加其他功能⑤满足相关的法规要求2.1.1该零件的结构要求采用塑料膨胀螺母定位和自攻螺丝固定与钣金配合良好,保证侧裙护板与钣金装配简单,牢固可靠,长期行车过程中不脱落。

2.1.2该零件的外观要求(1)必须去除可能影响装配、操作安全、外观和功能的毛刺和飞边。

表面不允许存在有任何影响安装、功能和美观的缺陷,如形变、翘曲、波纹等,外观表面不允许不均匀,以及有光亮点、皱折、裂缝、污迹或折叠,覆盖层分离等;(2)总成中的塑料件表面皮纹应均匀一致,各飞边部不允许超过0.2mm,无毛刺和缩痕等缺陷。

冲压边和剪切边应光洁无毛刺;3.侧裙护板的安装截面(以S18D为例)此种S18D截面采用的是本体直接用塑料膨胀螺母和卡扣定位后紧固在钣金上,优点是截面简单,比较容易配合。

塑料卡子塑料螺母座塑料卡扣此种S18D采用的本体材料是PP+EPDM-T20,一端通过定卡扣定位,侧裙护板下面通过塑料卡子紧固在钣金上,上面通过塑料螺母座卡接在钣金上固定。

4.主要性能要求4.1高温性能按DIN53497进行。

方法B,至少2只完整的成品件,贮存时间(22±2)h。

其性能数据符合Q/SQR04.137表5中的要求;4.2低温性能(-40±1)℃/24h低温下必须保证完全的功能,并且紧接着加热至(23±2)℃温度中不应出现裂纹和其它的缺陷。

4.3落球试验落球实验按Q/SQR.04.094样品存放温度,按Q/SQR.04.137中表5落球高度。

可编辑修改精选全文完整版目录一、简要说明21.1.该局部综述21.2. 设计该产品的目的21.3.使用X围31.4.零件构成图3二、设计设想〔思想、理念〕42.2开展方向42.3 开发周期42.4 数据制作52.4.1 CAS阶段.52.4.1.1法规要求52.4.1.1.1内部凸出物要求52.4.1.1.2 燃烧特性要求62.4.1.2 人机工程的校核及功能件的布置62.4.1.2.1 INSIDE HANDLE 布置62.4.1.3 ARM REST布置72.4.1.4 WINDOW CRANK ASSY布置82.4.1.5 MAP POCKET布置82.4.1.6GRIP HANDLE布置82.4.1.7 REGULATOR HANDLE布置82.4.2 MATERIAL阶段.102.4.3 SECTION阶段.112.4.3.1 脱模方向的定义112.4.3.2 截面线位置的定义112.4.3.3 主截面线112.4.3.4 内开拉手的配合142.4.3.5 与内挡水条的配合152.4.3.6 与仪表板的配合182.4.3.7与立柱的配合182.4.3.8 与三角块的配合192.4.3.9 与保险手柄座的配合202.4.3工程面的制作202.4.3.1工程面的根本要求202.4.3.1工程面的运动校核212.4.4 FRAME阶段.222.5 失效问题库:25三各种加工工艺及优缺点的比照253.1 加工工艺253.1.1高压注塑工艺263.1.1低压注塑工艺263.1.2 吸塑273.1.2 .1阳模吸塑成型工艺273.1.2.2阴模吸塑成型工艺283.1.3聚氨酯〔PU喷涂〕283.1.4发泡与切割工艺293.1.5搪塑293.2各种表皮成型工艺和本钱综合比拟303.2.1价格比拟303.2.2阳模吸塑、阴模吸塑、搪塑综合比拟303.2.3 各成型工艺比拟313.2.4搪塑与PU喷涂工艺和本钱比拟31一、简要说明1.1.该局部综述该局部主要介绍门护板系统的设计开发流程、设计开发过程中应该注意的问题以及与其他相关零部件的关联性等,尤其是在门护板对整车内饰造型效果的影响程度方面,并介绍在设计中的一般设计概念的分析和确定。