浅析机动车外廓尺寸动态自动测量装置的应用_程炎星

- 格式:pdf

- 大小:370.45 KB

- 文档页数:3

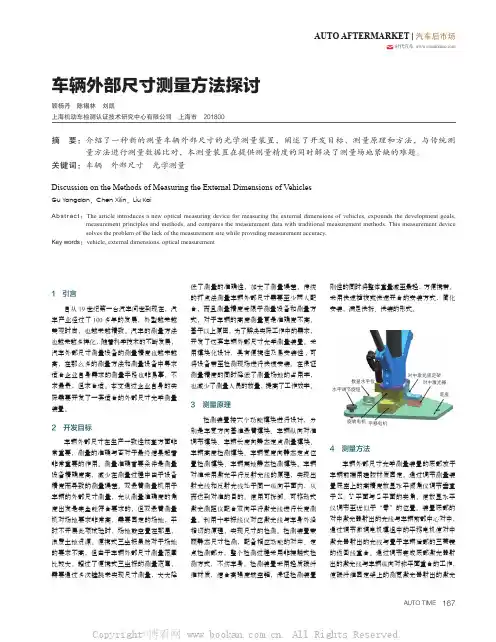

AUTO AFTERMARKET | 汽车后市场时代汽车 车辆外部尺寸测量方法探讨顾杨丹 陈锡林 刘凯上海机动车检测认证技术研究中心有限公司 上海市 201800摘 要: 介绍了一种新的测量车辆外部尺寸的光学测量装置,阐述了开发目标、测量原理和方法,与传统测量方法进行测量数据比对,本测量装置在提供测量精度的同时解决了测量场地紧缺的难题。

关键词:车辆 外部尺寸 光学测量1 引言自从19世纪第一台汽车问世到现在,汽车产业经过了100多年的发展,外型越来越美观时尚,也越来越精致。

汽车的测量方法也越来越多样化,随着科学技术的不断发展,汽车外部尺寸测量设备的测量精度也越来越高,在那么多的测量方法和测量设备中寻求适合企业自身需求的测量手段也非易事,不求最贵,但求合适。

本文通过企业自身的实际需要开发了一套适合的外部尺寸光学测量装置。

2 开发目标车辆外部尺寸在生产一致性核查方面非常重要,测量的准确与否对于最终结果起着非常重要的作用。

测量准确首要条件是测量设备精确度高,减少在测量过程中由于设备精度而导致的测量误差。

双悬臂测量机用于车辆的外部尺寸测量,光从测量准确度的角度出发是完全能符合要求的,但双悬臂测量机对场地要求非常高,需要固定的场地,平时不开展此项试验时,场地就空置在那里,浪费土地资源。

便携式三坐标虽然对于场地的要求不高,但由于车辆外部尺寸测量范围比较大,超过了便携式三坐标的测量范围,需要通过多次蛙跳来实现尺寸测量,大大降低了测量的准确性,加大了测量误差。

传统的打点法测量车辆外部尺寸需要至少两人配合,而且测量精度受限于测量设备和测量方式,对于车辆的高度测量更是准确度不高。

基于以上原因,为了解决实际工作中的需求,开发了这套车辆外部尺寸光学测量装置。

采用模块化设计,具有便携性及易安装性,可将设备带至检测现场进行快速安装。

在保证测量精度的同时降低了测量场地的占用率,也减少了测量人员的数量,提高了工作效率。

3 测量原理检测装置按六个功能模块进行设计,分别是车宽方向基准悬臂模块、车辆纵向对准调节模块、车辆长度向静态定点测量模块、车辆高度检测模块、车辆宽度向静态定点位置检测模块、车辆离地静态检测模块。

基于激光扫描技术的车辆外廓尺寸动态测量系统的设计王振华;许琳娜;苏现征【摘要】According to GB21861-2014 gb, vehicle inspection agencies must use 2016 electronic automobile contour detection equipment, in this context, combined with dynamic vehicle profile size measurement of measuring large volume and irregular objects , the problem such as distance , strong dynamic, this paper presents a vehicle outside the profile measurement scheme based on laser tracking technology, make full use of the laser tracking technology of high precision, large range, real-time fast, the advantage of dynamic measurement , system design and experimental verification. Actual test shows that the system can real-time, dynamic of moving vehicles, non-contact measurement, within the prescribed by the relevant national authority speed , measuring time within the 30 s , system operation is stable and reliable. Solves our country have long relied on manual measurement caused by the disadvantages of low efficiency, error frequently, also complied with the current national mandatory standard, has great practical popularization significance.%根据GB21861-2014国标要求,车辆检测机构2016年必须使用电子汽车轮廓检测设备,在这种背景下,结合车辆外廓尺寸动态测量中面临的测量物体体积大而不规则、距离远、动态性强等问题,本文给出了一种基于激光扫描技术的车辆外廓测量方案,充分利用了激光扫描技术精度高、范围大、实时快速、动态测量的优势,进行了系统设计和实验验证.实际测试表明:系统可以对行进中的车辆进行实时、动态、非接触化测量,在国家相关部门规定的速度内,测量时间在30S以内,系统运行稳定且可靠.解决了我国长期以来依靠人工测量导致的效率低下、出错频繁的弊端,也顺应了当下国家的强制标准,具有较大的实际推广意义.【期刊名称】《电子设计工程》【年(卷),期】2017(025)014【总页数】5页(P131-135)【关键词】激光扫描;外廓尺寸;车辆;激光扫描仪【作者】王振华;许琳娜;苏现征【作者单位】大连交通大学电气信息学院,辽宁大连 116028;大连交通大学电气信息学院,辽宁大连 116028;大连交通大学电气信息学院,辽宁大连 116028【正文语种】中文【中图分类】TN248近年来,据相关部门发布的白皮书得知,车辆超载超限已经成为重大交通事故的重要原因之一,在造成桥梁倒塌、路面损坏等重大交通事故中,车辆超限超载占到50%左右[1],由此可见,车辆违法超限超载不但大大缩短了桥梁和公路的使用寿命,而且严重影响国家财产和人民生命安全。

机动车外廓尺寸自动测量装置1 范围本标准规定了机动车外廓尺寸自动测量装置的要求、试验方法、检验规则等。

本标准适用于机动车外廓尺寸自动测量装置。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 1589 汽车、挂车及汽车列车外廓尺寸、轴荷及质量限值GB/T 2423.1 电工电子产品环境试验第2部分:试验方法试验A:低温GB/T 2423.2 电工电子产品环境试验第2部分:试验方法试验B:高温GB/T 2423.3 电工电子产品环境试验第2部分:试验方法试验Cab:恒定湿热试验GB/T 2423.5 电工电子产品环境试验第2部分:试验方法试验Ea和导则:冲击GB/T 2423.10 电工电子产品环境试验第2部分:试验方法试验Fc:振动(正弦)GB/T 17626.2 电磁兼容试验和测量技术静电放电抗扰度试验GA802 机动车类型术语和定义3 要求3.1 一般要求3.1.1 组成机动车外廓尺寸自动测量装置(以下简称“测量装置”)由测量单元、图像采集单元、应用软件等组成。

3.1.2 外观3.1.2.1 各部件外表面应光洁、平整,不应有凹痕、划伤、裂缝、变形等缺陷。

3.1.2.2 金属机壳表面应有防锈、防腐蚀涂镀层,涂镀层不应有起泡、龟裂、脱落等现象。

3.1.2.3 金属零部件表面不应有锈蚀。

3.1.3 铭牌及标识测量装置应有铭牌及标识,铭牌及标识应符合如下规定:a)铭牌及标识应固定在测量装置主要部件的醒目位置,且能永久保持;b)铭牌上应标出制造商信息、商标、型号、设备编号等内容;c)测量装置应配有指导操作的文字标识或标志符号。

3.1.4 分类和型号3.1.4.1 测量装置按照安装使用条件,可以分为室内型和室外型。

3.1.4.2 测量装置的型号应由“外廓测量”的汉语拼音首字母、最大测量长度、安装使用方式、扩展号等组成,见图1。

车辆外廓尺寸动态测量装置的设计与实现作者:李源波宫清华来源:《电子技术与软件工程》2016年第20期摘要根据国家有关规定,2017年3月前各车辆检测公司必须安装自动车辆轮廓检测仪,取代现在的人工测量方法,目前,对车辆外廓尺寸的检测基本上仍延用过去人工测量方式,没有较好的智能化测量方法。

由于人工测量的不确定性以及费时费力不安全等原因,迫切需要一种测量仪器对机动车外廓尺寸进行自动测量,以减少测量工作强度及人为因素的干扰。

因此就目前发展局势来看,基于2D激光扫描仪车辆外廓尺寸测量仪系统对于机动车外廓检测具有重要意义。

在此基础上,本论文重点介绍了车辆外轮廓尺寸测量系统结构、工作原理、测量方法。

【关键词】2D激光扫描仪轮廓识别系统结构工作原理1 系统结构介绍车辆外廓检测系统,具体包括车辆牌照及轮廓测量识别系统。

包括具有存储模块的车辆外廓测量仪,扫描车辆的横向轮廓、纵向轮廓和高度后进行存储,以及车牌识别摄像机,包括的摄像镜头和车牌识别控制器,所述车牌识别控制器与所述车辆外廓测量仪连接。

在车辆行走状态下识别记录车牌后,经车辆外廓测量仪扫描测量出长宽高进行存储,车辆外廓测量仪连接公安外网,经和公安网上的数据对比后,如果发现有差异可以发出预警信号,结构设计简单,安装更换方便,适于推广应用。

车辆外廓测量仪采用二个激光扫描传感器,对被检测车辆的外廓尺寸进行扫描测量,由工控机储存的运算程序对车辆外廓遮挡激光束的情况进行实时采集,由软件程序自动运算出车辆长、宽、高尺寸,由照相系统拍摄车辆正面、侧面两张照片,并及时存储备查和上传监管库。

安装的牌照自动识别系统,对被检车辆号牌进行数据处理运算、准确解读车辆号牌。

系统自动将检测出的车辆长、宽、高尺寸等数据整合后,对应于被检测的车辆号牌,进而完成被检车辆外廓尺寸的数据报表、储存、比对、打印等功能。

轮廓仪可动态测量、也可静态测量,实时自动保存测得的数据和车辆照片,照片及车辆外廓尺寸不能人工修改,测量误差不超过±1%或20MM。

浅析机动车外廓尺寸动态自动测量装置的应用程炎星,杜颖,杨华西,麻伟明(丽水市公安局交警支队检测站,浙江丽水323000)摘要:目前,国内各公安车辆管理所、机动车检测等机构在对车辆的外廓尺寸进行检验时,基本上采用人工手持钢卷尺检验方法。

人工检验误差大、费时费力和不安全。

为改善这种状况,迫切需要一种测量仪器对机动车的外廓尺寸进行动态自动测量和把关,以减少检验人员工作强度和人为因素的干扰,从源头上禁止超限车辆。

关键词:机动车外廓尺寸;动态;自动;测量装置doi:10.3969/j.issn.1006-8554.2013.03.0181技术背景2009年6月1日实施的国家标准GB21861-20085机动车安全技术检测项目和方法6对机动车的外廓尺寸等技术参数提出了新的要求。

2010年下半年至今,公安部交管局连续发文:5关于进一步加强机动车安全技术检验监管工作的通知6公交管[2010]312号、5关于印发2011年车辆和驾驶人管理重点工作的通知6公交管[2011]41号、5关于进一步落实客货运机动车和驾驶人管理措施的意见6公交管[2011]63号,明确要求严格检验和查验机动车外廓尺寸。

目前,国内公安车辆管理所、机动车检测站等对车辆外廓尺寸检验基本上延用过去用钢卷尺等人工检验方法,检验一辆汽车至少花费数分钟,而且人为因数干扰多,一直没有较好的智能化测量方法。

本文提出一种利用红外光和激光的组合装置,对行进中的车辆外廓进行扫描,并由PC计算机控制和管理,得出车辆的外廓三维图像及长度、宽度、高度、货箱栏板高度综合检测数据,并且将检测数据与车辆原始数据进行比对(或与车管所数据库中该车辆外廓尺寸原始数据自动进行比对和判定),便于车辆管理部门或车辆检测机构对车辆的监督管理。

当然,对机动车外廓尺寸自动测量系统,国内一些研究机构和公司有过不同的研究,总体说来有以下几种方法:1)基于对射式光电开关和ccd传感器的测量方式:该方法采用对射式光电开关测量车辆长度和高度,用装于车辆顶部的ccd成像测量车辆的宽度。

2)基于全ccd的传感器的测量方式:该方法采用分立检测车道两侧的ccd传感器测取车辆的高度,采用安装于车辆顶部的ccd测取车辆的长度和宽度。

比较以上几种测量方法,我们发现如下几个问题:¹利用ccd传感器测量车辆宽度误差大。

由于ccd传感器放置于车道顶部,对车辆宽度的测量须依靠车辆成像的大小和车辆高度综合判定。

而汽车的宽度最宽处往往不在车辆顶部,因此即使知道车辆的高度,也无法准确计算出车辆的宽度。

º车辆测量范围的限制。

采用全ccd传感器测量车辆外廓尺寸时,由于ccd传感器的分辨率有限,为保证传感器的采样精度,只能牺牲测量的范围,因此无法测量大型车辆的长度。

»无法模拟车辆的3d图形。

对于车辆的后视镜等的尺寸数据无法判断和自动删除,从而影响了车辆外廓尺寸数据的准确性。

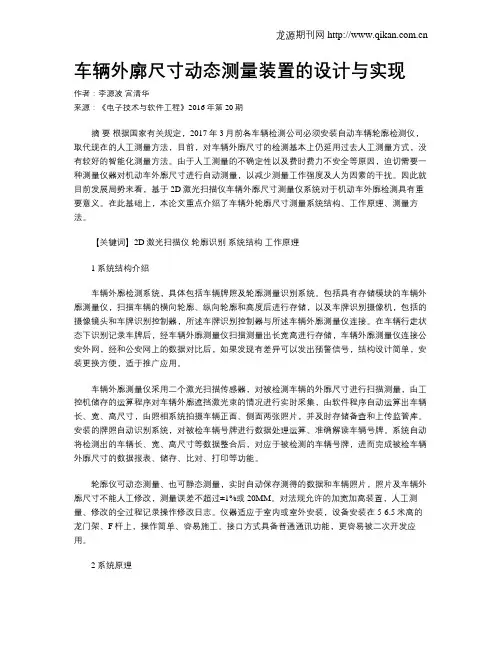

2技术方案1)采用红外光幕和一线红外对射式光电开关对车辆长度方向定位和车辆长度进行测量。

2)利用分立车道两侧上方的激光测距扫描仪对车辆表面进行线扫描,以获取车辆的宽度和高度测量数据。

3)对以上采集到的数据进行软件处理,并绘制车辆的3d 图形。

对影响车辆外廓尺寸的后视镜等数据进行智能剔除,并对检测结果数据进行存储和管理。

检测时,车辆以3~5k m/h的速度驶进检测车道,当车头部分进入红外光幕区域时,软件判断一线红外定位开关状态,当一线红外定位光电开关被车辆尾部遮挡后的电平发生跳变,记录该一线红外定位光电序号和红外光幕的光电开关状态。

红外光幕被遮挡的光电开关与发生跳变的一线红外光电开关之间的距离就是车辆长度。

在车辆行走过程中,两侧的激光测距扫描仪对车辆表面进行线扫描,结合车辆的行走,可以获取车辆周身包络面的空间数据。

通过计算机软件模拟获取车辆的3D图像,并去除后视镜等因素,最终得到车辆的长度、宽度和高度数据。

技术与市场技术研发第20卷第3期2013年图1 测量装置的设计框图注解:1)))信号采集模块;2)))信号处理模块;3)))采集处理模块;4)))软件处理模块;5)))测长(红外光幕);6)))被测车辆;7)))一线红外定位开关组;8)))激光扫描仪图2 测量装置工作原理图3 技术原理311 红外光幕红外光幕由红外光电开关组成,左右两侧的红外发射接收对一一对应。

通过光电开关接收端的接收状态,就可以判断车辆头部的位置。

采用红外光电开关的优点是:红外光电开关的发射角度大,安装校准方便,抗干扰能力强。

312 一线红外定位开关一线红外定位开关的发射端由一个红外发射器组成,其安装高度为0.2m 。

为避免相邻红外定位开关组之间的干扰,在红外发射器前安装有金属档条,以阻止红外光向两侧外溢。

接收端由红外接收器组成。

由每个红外发射器与接收端最高位置和最低位置的接收器组成的三角形扇面即为扫描面。

由于车辆的对称性,该扫描面一般能覆盖车辆尾部最后位置。

313 激光测距扫描仪激光测距扫描仪分立车道两侧上方。

对车辆表面进行线扫描,获取的是车辆表面点到激光测距扫描仪的距离。

通过该点与激光测距扫描仪之间距离和角度可换算出车身表面在激光测距扫描仪坐标系里的平面坐标数据,经过映射变换,可获得车身表面对车道的平面坐标。

车辆行走时,结合一线红外对车辆的定位,计算出激光测距扫描仪对车辆的扫描面在车辆长度方向所处的位置,这样车辆表面点的三维坐标即可全部知道。

通过软件模拟出来的汽车的三维图形可较真实的反映车辆的外廓形状。

314 精度分析1)激光测距扫描精度的影响激光测距扫描仪的扫描精度为?1cm.相邻激光光束间隔角度为0.25度。

激光测距扫描仪的安装高度5m,距离行车中心线4m 。

高度方向的误差公式为:h=p*cos(H )宽度方向的误差公式:h=p*sin(H )其中p 为激光测距扫描仪的精度,本装置为?1cm.H 为扫描线与地面垂直方向的夹角。

由于cos(H )<=1 sin(H )<=1激光测距仪引起的测量误差<=1cm.2)激光测距扫描仪的采样间隔的分析激光测距扫描仪在垂直方向的扫描间隔,影响到车辆两侧表面的采样点数,间隔越小,采样点越多,对车辆3D 成像越为真实,精确。

在水平方向的扫描间隔,也影响到车辆顶部的采样点数,也直接影响到车辆顶部的成像和高度的精度。

车辆水平方向的采样间隔:$X=(hd-hw)*[tan(H +B )-tan(H )]车辆垂直方向的采样间隔:$Y=$X/tan(H +B )=(hd-h w)*[1-tan(H )/tan(H +B )]其中:hd 为激光测距扫描仪的安装高度(5m).Hw 为扫描点的高度。

H 为扫描线与地面垂直方向的夹角B 为相邻扫描线夹角,本装置为0.25度从以上公式看,对水平采样间隔的影响主要是扫描点高度h w 和扫描线与垂直方向的夹角H 。

Hw 越小,H 越大,$X 越大。

(下转第36页)Vol.20,No.3,2013311认真调查研究,科学规划设点一切从实际出发,科学合理的规划设点,是机动车安全技术检测机构实行社会化的组织保障,质监部门在审批规划设点时,要依据GB21861)20085机动车安全技术检验项目和方法6的国标和公安部、省公安厅有关机动车安全技术检测站的建站条件来确定设点。

一是认真贯彻执行GB21861)20085机动车安全技术检验项目和方法6国标,并按国家标准第一号修改单中第十条/机动车安全技术检验各工位最少检验时间0来计算和确定检测线和设点数量。

二是要按公安部、省厅有关机动车安全技术检测站规范化建设标准,即汽车拥有量1~ 115万辆建一条检测线。

职能部门要从每个地方的机动车拥有量来确定检测机构和检测线的数量,这是规范、有序地开展机动车安全技术检验的有效措施之一。

312增加科技含量,完善和规范检验行为机动车安全技术检验项目可分为线内检验和线外检验,线内是用仪器设备检验,即按5国标6设置检测软件,统一检验标准、统一检验项目进行了规范检验;而线外检验是用人工检验(包括车辆外观检查、外廓尺寸测量、车辆底盘检查、车辆动态检验);线外检验全凭检验员的高度工作责任感和高超的业务水平来完成检验工作。

所以线外检验人为因素多,为提高线外检验的透明度、减少人为因素,体现公平、公正;因此,线外检验中外廓尺寸测量须使用机动车外廓尺寸测量装置来代替人工用钢卷尺、皮尺作为测量工具测量车辆的长、宽、高,尤其是使用5机动车外廓尺寸动态自动测量装置6可以实现对行驶车辆(车速为3~7km/h)的长、宽、高、拦板高度、车辆后悬等尺寸参数进行自动测量,这种测量装置测量精度高,操作简单、快捷,应用后可解决人工测量车辆外廓尺寸参数这一传统方法效率低、误差大的问题,能明显提高机动车安全技术检验工作效率,进一步提高机动车检验工作的透明度,切实将防腐倡廉工作落到实处,规范检验行为,减少人为因素,避免干扰和争执,杜绝投诉。

313建立机动车安全技术检测体系,实行检验数据监管市级公安交管部门要对辖区各汽车安全技术检测站统一安装检测软件,在机动车检测线上安装检测过程记录装置(机动车检测过程记录仪),可以实现:一是检测线检测过程记录仪有数据库系统,含有受检车辆的车籍档案及检测记录,检测数据流与车辆照片,完整的记录每一辆车的检测过程。

二是该5记录仪6的软件模块具有远程查询、检测过程再现、统计、异常数据报警、标定时间到期提示和停线功能。

三是该5记录仪6配有设备标定与检测过程比对标准软件,可以进行设备标定与检测过程比对。

四是该5记录仪6配有录像系统,可以在检测线关键点和关键时间对受检车辆进行录像和拍照。

各检测线检测的车辆实时上传到省、市公安交管部门的数据库内,实现了在不影响检测线车辆检测的情况下对检测设备进行动态监控,满足技术监督、交警等职能部门对检测线进行监控的目的;切实从源头上加强了对车辆线外检验的监管。

为全省全面推行机动车安全技术检验机构与公安交通管理部门联网,采取网上视频监控、数据监测等方式,实现检测过程全程监控、检测数据自动传输提供技术保障,确保公平公正,提高工作效率。

(上接第34页)下面以1.8m宽,1.5m高的汽车的最低点的宽度来计算水平采样最大间隔:H=arctan[(4-1.8/2)/5)]=32@P/180$Xmax=(5-1.5)@(tan(32@P/180+0.25@P/180)-tan (32@P/180))=0.02129m即水平采样间隔小于2.5cm对垂直采样间隔的影响为:车辆宽度越宽,采样点高度越低,采样间隔越大。

下面以3.0m宽车辆采样高度为0m的采样点计算最大垂直采样间隔:H=arctan[(4-3.0/2)/5)]=26.6@P/180$Ymax=(5-0)@[1-tan(26.6@P/180)/tan(26.6@P/180 +0.25@P/180)]=0.054m即垂直采样最大间隔小于5.5cm。