三级圆锥齿轮减速器设计

- 格式:doc

- 大小:810.42 KB

- 文档页数:27

圆锥圆柱齿轮减速器设计机械课程设计圆锥圆柱齿轮减速器是现代机械中经常使用的一种重要的减速装置,它的运用范围广泛,可适用于汽车、机械、冶金、矿山等领域。

设计一款优秀的圆锥圆柱齿轮减速器需要综合考虑多种机械工程学知识,如材料力学、热力学、机械设计等。

因此,圆锥圆柱齿轮减速器设计机械课程设计,是一项非常有意义和重要的工程实践。

首先,圆锥圆柱齿轮减速器的工作原理和结构是学生应该掌握的。

减速器的工作原理:通过传递齿轮间的动能,减速轴的旋转速度来达到减速的目的。

结构主要由轴、齿轮、轴承、箱体等部件组成。

学生需要了解每个部件的使用范围、材料和细节设计。

在设计过程中,材料力学是一个非常重要的知识点。

制造圆锥圆柱齿轮减速器的材料通常有钢、铸铁等金属材料。

学生应该明确不同材料的特点和使用范围,例如钢具有较高的耐磨性、刚度和强度;铸铁在制造大型零件时相对便宜、可铸造成复杂的形状等。

接着,机械设计的知识也是非常需要掌握的。

机械设计需要考虑到物理结构、机械传动、热量传递、材料使用、性能等方面。

在设计过程中,学生应该学习和掌握先进的CAD 软件技术,同时也需要掌握一种CAD 软件的方法或规则,以使用最有效和高效的方式来表示飞轮、齿轮、轴等机械零件。

此外,学生还需要掌握如何采用数值计算和模拟技术来验证和优化的设计。

在模拟过程中,可以对圆锥圆柱齿轮减速器的分析、流场计算和传热分析进行计算。

这些技术可以基于设计条件进行预测和优化结果,提高减速器的性能和工作效率。

最后,在课程实践中,将充分让学生理解设计和制造的步骤。

包括:产品开发文档的编制、产品的设计和建模、制造过程和工艺路线的制定、成本分析及质量控制等方面。

学生以真实的设计需求为蓝本,完成一份完整的减速器设计,同时在模拟实验中不断优化、迭代,体验从初步构想到成品制造的真实情景。

经过这样的课程实践,学生将学到更多有关圆锥圆柱齿轮减速器的设计和使用知识,使他们更好的准备面对未来实践工作中的挑战。

1 绪论通过查阅一些文献我们可以了解到带式传动装置的设计情况,为我所要做的课题确定研究的方向和设计的容。

1.1 带传动带传动是机械设备中应用较多的传动装置之一,主要有主动轮、从动轮和传动带组成。

工作时靠带与带轮间的摩擦或啮合实现主、从动轮间运动和动力的传递。

带传动具有结构简单、传动平稳、价格低廉、缓冲吸振及过载打滑以保护其他零件的优点。

1.2圆锥-圆柱齿轮传动减速器YK系列圆锥-圆柱齿轮传动减速器适用的工作条件:环境温度为-40~40度;输入轴转速不得大于1500r/min,齿轮啮合线速度不大于25m/s,电机启动转矩为减速器额定转矩的两倍。

YK系列的特点:采用一级圆弧锥齿轮和一、二、三级圆柱齿轮组合,把锥齿轮作为高速级(四级减速器时作为第二级),以减小锥齿轮的尺寸;齿轮均采用优质合金钢渗碳淬火、精加工而成,圆柱齿轮精度达到GB/T10095中的6级,圆锥齿轮精度达到GB/T11365中的7级;中心距、公称传动比等主要参数均采用R20优先数系;结构上采用模块式设计方法,主要零件可以互换;除底座式实心输出轴的基本型外,还派生出输出轴为空心轴的有底座悬挂结构;有多中润滑、冷却、装配型式。

所以有较大的覆盖面,可以满足较多工业部门的使用要求。

减速器的选用原则:(1)按机械强度确定减速器的规格。

减速器的额定功率P1N 是按载荷平稳、每天工作小于等于10h、每小时启动5次、允许启动转矩为工作转矩的两倍、单向运转、单对齿轮的接触强度安全系数为1、失效概率小于等于1%等条件算确定.当载荷性质不同,每天工作小时数不同时,应根据工作机载荷分类按各种系数进行修正.减速器双向运转时,需视情况将P1N乘上0.7~1.0的系数,当反向载荷大、换向频繁、选用的可靠度K R较低时取小值,反之取大值。

功率按下式计算:P2m=P2*K A*K S*K R ,其中P2 为工作功率;K A 为使用系数; K S 为启动系数; K R 为可靠系数。

三级圆锥圆柱齿轮减速器引言齿轮减速器是机械设备中常见的一种用于减速和增加扭矩的装置。

三级圆锥圆柱齿轮减速器是一种复杂的减速器结构,具有较高的传动效率和更大的扭矩输出能力。

本文将介绍三级圆锥圆柱齿轮减速器的结构、工作原理和应用领域。

结构三级圆锥圆柱齿轮减速器由三级齿轮系统组成,每一级都由一对圆锥齿轮和一对圆柱齿轮组成。

所有齿轮都位于同一平面上,并且通过轴将它们连接起来。

下面是三级圆锥圆柱齿轮减速器的结构示意图:三级圆锥圆柱齿轮减速器结构示意图三级圆锥圆柱齿轮减速器结构示意图•输入轴(也称为驱动轴)与第一级齿轮连接,旋转输入轴将导致第一级齿轮转动。

•第一级圆锥齿轮与第二级圆锥齿轮配对,它们的齿数比和齿轮传动比决定了第一级到第二级的减速比。

•第二级圆锥齿轮与第三级圆锥齿轮配对,它们的齿数比和齿轮传动比决定了第二级到第三级的减速比。

•最后一级的输出轴(也称为从动轴)与第三级圆柱齿轮相连,输出轴的转动速度和扭矩将由第三级齿轮传递。

整个减速器的结构设计使得输入轴的转速可以通过齿轮传动逐级降低,并在最后一级获得所需的减速比和输出扭矩。

工作原理当输入轴转动时,它会带动第一级圆锥齿轮旋转。

通过齿轮传动,第一级圆锥齿轮的转动被传递给第二级圆锥齿轮,然后再传递给第三级圆锥齿轮。

每一级都会导致一定的减速。

最后,第三级圆柱齿轮与输出轴相连,将减速后的扭矩输出。

三级圆锥圆柱齿轮减速器具有高传动效率和扭矩输出能力。

圆锥齿轮的特点使得减速器在承受大扭矩的同时能够保持较高的效率。

此外,通过设计不同级别的齿轮传动比,可以实现不同的减速比和输出扭矩。

应用领域三级圆锥圆柱齿轮减速器适用于许多应用领域,特别是需要高扭矩和可靠传动的场合。

以下是一些常见的应用领域:1.工业机械:齿轮减速器广泛应用于各种工业设备,如输送机、风机、搅拌机、压缩机等。

2.交通运输:减速器在汽车、火车、飞机等交通工具中发挥重要作用,用于传递发动机的动力和转动力。

3.重型机械:三级圆锥圆柱齿轮减速器适用于处理重型扭矩的设备,如起重机、钢铁冶炼机械等。

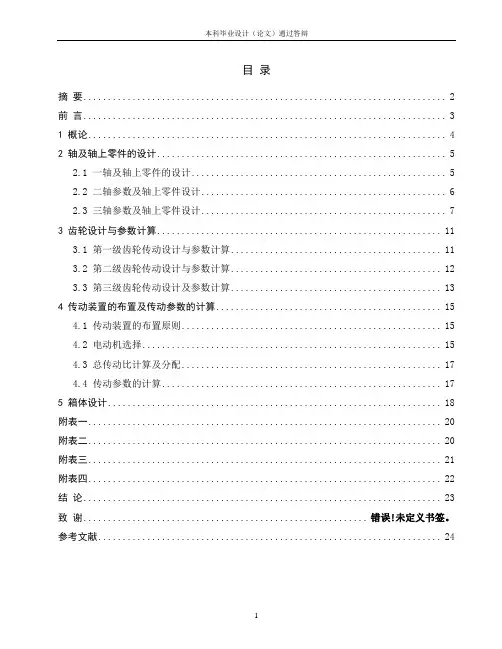

目录摘要 (2)前言 (3)1 概论 (4)2 轴及轴上零件的设计 (5)2.1 一轴及轴上零件的设计 (5)2.2 二轴参数及轴上零件设计 (6)2.3 三轴参数及轴上零件设计 (7)3 齿轮设计与参数计算 (11)3.1 第一级齿轮传动设计与参数计算 (11)3.2 第二级齿轮传动设计与参数计算 (12)3.3 第三级齿轮传动设计及参数计算 (13)4 传动装置的布置及传动参数的计算 (15)4.1 传动装置的布置原则 (15)4.2 电动机选择 (15)4.3 总传动比计算及分配 (17)4.4 传动参数的计算 (17)5 箱体设计 (18)附表一 (20)附表二 (20)附表三 (21)附表四 (22)结论 (23)致谢......................................................... 错误!未定义书签。

参考文献. (24)摘要进入21世纪,科学技术有着飞速的发展,伴随着科学技术的发展机械制造技术也有了较大的发展。

在实际生产中,标准减速器不可能完全满足机械社备的各种功能要求,故常常还要自行设计非标准的减速器,而非标准的减速器又有通用和专用两种,而本次主要介绍刮板链式运输机三级圆锥齿轮减速器的设计。

面对我国经济近年来的快速发展,机械行业的壮大,在国民经济中占重要地位的制造业领域得以健康快速的发展。

由于减速器应用广泛,为了提高质量,降低成本,便于专业化生产和用户选用,使得作为制造行业重要设备的各类机加工艺装备也有了许多新的变化。

设计既是产品开发周期中的关键环节,有贯穿于产品开发过程的始终。

设计决定了实现产品功能和目标的方案,结构和选材。

制造手段以及产品运行,使用和维修方法。

设计不合理会导致产品功能不完善,成本提高或可靠性,安全性不好。

产品设计上的缺陷造成的先天不足,难以采取制造和使用措施加以弥补。

少数情况下,即有可能,损失也大。

严重的设计不合理甚至会造成的产品不能用或产品制造不出来,导致产品开发失败。

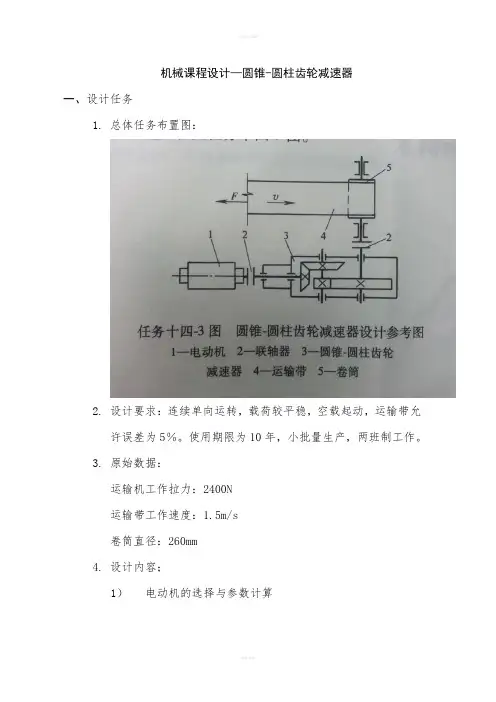

机械课程设计—圆锥-圆柱齿轮减速器一、设计任务1.总体任务布置图:2.设计要求:连续单向运转,载荷较平稳,空载起动,运输带允许误差为5%。

使用期限为10年,小批量生产,两班制工作。

3.原始数据:运输机工作拉力:2400N运输带工作速度:1.5m/s卷筒直径:260mm4.设计内容;1)电动机的选择与参数计算2) 斜齿轮传动设计计算 3) 轴的设计4) 滚动轴承的选择与校核 5) 键和联轴器的选择与校核 6) 转配图、零件图的绘制 7)设计说明书的编号5. 设计任务减速器总装配图一张 齿轮、轴零件图各一个 设计计算一份二、选择电动机1. 电动机类型和结构型式 按工作要求和工作条件,选用一般用途的Y 系列全封闭自扇冷式笼型三相异步电动机,电源电压喂380V 。

2. 电动机容量电动机所需工作功率为: ηwd P P =工作及所需功率为:1000FvP w =传动装置的总效率: 5243241ηηηηηη=按《课程设计》表2-5确定各部分的效率为:滚动轴承效率(一对)98.01=η,圆柱齿轮传动效率98.02=η;圆锥齿轮传动效率97.03=η;弹性联轴器效率99.04=η;卷筒轴滑动轴承效率96.05=η;则83.096.099.097.098.098.024=⨯⨯⨯⨯=ηkW Fv P d 33.483.010005.124001000=⨯⨯==η由第六章,U 系列电动机技术数据,选电动机的额定功率ed P 为5.5kW 。

3. 确定电动机转速查表2-4得二级圆锥-圆柱齿轮减速器的传动比为8~15,而滚筒轴工作转速min /r 18.1102605.1100060100060=⨯⨯⨯=⨯=ππD v n w故电动机转速的可选范围为min /7.1652~47.881min /18.110)15~8(r r in n w d =⨯==4. 选择电动机的型号,由表6-164得由表可知,方案2传动比较小,传动装置结构尺寸较小,因此采用方案2,即选定电动机型号为Y132M2-6。

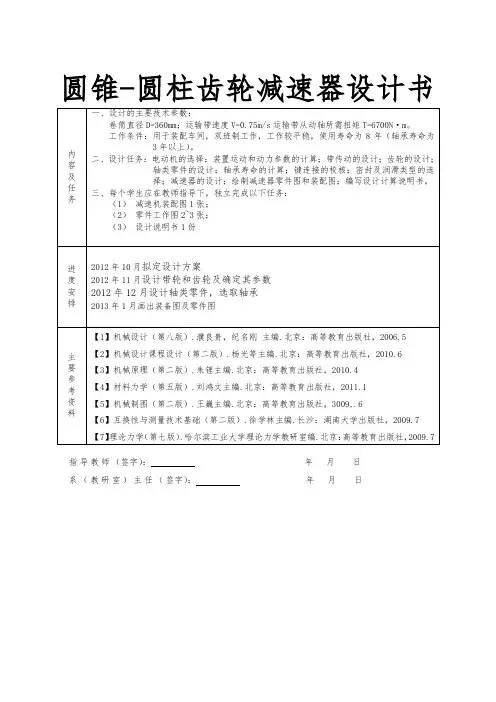

圆锥-圆柱齿轮减速器设计书指导教师(签字):年月日系(教研室)主任(签字):年月日机械设计设计说明书圆锥—圆柱齿轮减速器起止日期: 2012年10 月 11 日至 2013年 1 月 5 日学生姓名陈达班级机设1001学号10405100111成绩指导教师(签字)机械工程学院(部)2012年01月05日目录1 传动方案的设计 (3)2 电机的选择 (3)3 运动和动力参数的计算 (4)4 V带传动设计计算 (6)5 齿轮设计计算 (7)6 轴的机构设计计算 (17)7 轴承的校核 (23)8 键的选择及校核计算 (26)9 联轴器的选择 (27)10减速器箱体及附件的设计 (27)11 润滑与密封 (29)12 密封的方法 (30)13 窥视及视孔盖 (30)14 放油孔螺栓及油尺 (30)15 启盖螺钉 (31)16 设计小结 (31)17 附图······················1、传动方案的设计在电机与运输带之间布置一台二级圆锥-圆柱齿轮减速器,高速级布置直齿圆锥齿轮传动轴端选择弹性联轴器。

图1-1所以为输送机机传动的系统简图。

图 1-1 2、电动机的选择(1)计算滚筒的工作转速卷筒nmin/81.3914.336060100075.0601000rad D v n =⨯⨯⨯=⨯⨯=π卷筒(2)工作机的功率w Pkw FV P w 025.575.0100067001000=⨯==(3)传动系统的总效率为 设cy η-输送机滚筒效率,取0.9645η-输送机滚筒轴至输送带之间的传动效率,取0.97 c η-联轴器效率,取0.99g η-闭式圆柱齿轮传动效率,取0.97,g η-闭式圆锥齿轮传动效率,取0.97b η-滚动轴承效率,取0.990.95040.96×99.00.98010.99×99.0×0.96030.97×99.0×0.96030.97×99.099.045c 34g 23'1201=============cyb b b g b ηηηηηηηηηηηηη 8504.09504.09801.09603.099.02453442321201=⨯⨯⨯==ηηηηηη(4)电动机所需功率为KW P P w d 911.58504.0/025.5/===η由表12-1可知,满足d e P P ≥条件的Y 系列三相异步电动机额定功率e P 应取7.5KW 。

带式运输机圆锥圆柱齿轮减速器设计引言带式运输机是一种广泛应用于矿山、建筑、化工、粮食等行业的传输设备,用于输送各种散状物料。

在带式运输机中,减速器扮演着重要的角色,用于降低电机的转速,并提供足够的扭矩输出来驱动输送带。

本文将详细介绍带式运输机圆锥圆柱齿轮减速器的设计原理、构造和选型,以满足带式运输机在实际运行中的需求。

设计原理带式运输机圆锥圆柱齿轮减速器是一种采用圆锥齿轮和圆柱齿轮组合的传动装置。

其工作原理如下:1.电机输出的高速旋转运动通过输入轴传递给圆锥齿轮,使圆锥齿轮开始转动。

2.圆锥齿轮的转动将力分成两个方向,一个方向直接作用于圆柱齿轮,另一个方向通过滚子轴承传递给圆锥齿轮的外部环。

3.圆锥齿轮和圆柱齿轮的啮合使得输入轴的高速旋转转变为输出轴的低速旋转,并提供足够的扭矩输出。

构造设计带式运输机圆锥圆柱齿轮减速器的构造设计应考虑以下几个方面:1. 齿轮参数计算齿轮参数计算是减速器设计的重要一环,直接影响到减速器的性能和使用寿命。

主要包括齿数、模数、分度圆直径等参数的计算。

2. 齿轮材料选用圆锥圆柱齿轮减速器的齿轮材料应具有高强度、良好的耐磨性和抗疲劳性能。

常用的材料包括合金钢、硬质合金等。

3. 结构设计结构设计考虑减速器的装配性、维修性和运行平稳性等因素。

减速器的构造应简洁紧凑,易于组装和维修,并能保证运转时的平稳性和可靠性。

4. 轴承选型轴承选型是减速器设计中的重要环节,直接影响到减速器的转动平稳性和寿命。

应根据减速器的负载和运行条件选用适当的滚动轴承或滑动轴承。

5. 传动精度和效率计算传动精度和效率是减速器设计中的重要指标,直接影响到减速器的实际工作效果和能耗。

应根据输入转速、输出扭矩和传动比等参数计算减速器的传动精度和效率。

选型过程带式运输机圆锥圆柱齿轮减速器的选型过程包括以下几个步骤:1.确定输送带的工作条件,包括输送物料的重量、输送速度和输送距离等。

2.根据带式运输机的输入功率和转速要求,计算减速器的输出扭矩和转速。

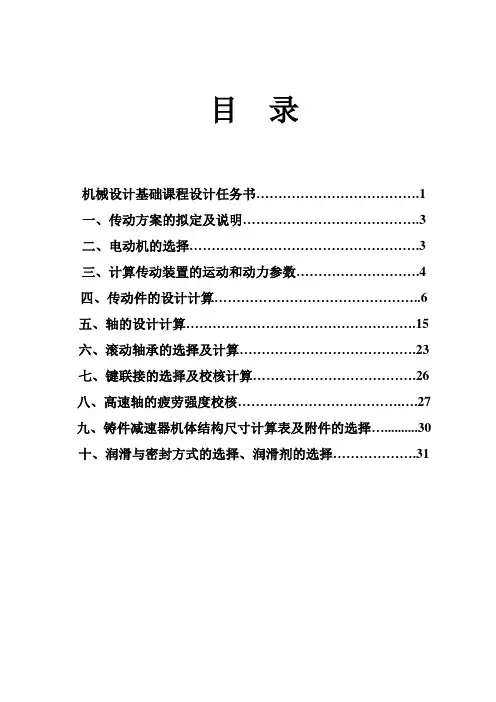

目录机械设计基础课程设计任务书 (1)一、传动方案的拟定及说明 (3)二、电动机的选择 (3)三、计算传动装置的运动和动力参数 (4)四、传动件的设计计算 (6)五、轴的设计计算 (15)六、滚动轴承的选择及计算 (23)七、键联接的选择及校核计算 (26)八、高速轴的疲劳强度校核 (27)九、铸件减速器机体结构尺寸计算表及附件的选择 (30)十、润滑与密封方式的选择、润滑剂的选择 (31)一、课程设计的内容设计一带式运输机传动装置(见 图1)。

设计内容应包括:传动装置的总体设计;传动零件、轴、轴承、联轴器等的设计计算和选择;减速器装配图和零件工作图设计;设计计算说明书的编写。

图2为参考传动方案。

二、课程设计的要求与数据已知条件:1.运输带工作拉力: F = 2.6 kN ;2.运输带工作速度: v = 2.0 m/s ;3.卷筒直径: D = 320 mm ;4.使用寿命: 8年;5.工作情况:两班制,连续单向运转,载荷较平稳;6.制造条件及生产批量:一般机械厂制造,小批量。

三、课程设计应完成的工作1.减速器装配图1张;2.零件工作图 2张(轴、齿轮各1张); 3.设计说明书 1份。

四.应收集的资料及主要参考文献机械制图、机械设计手册等书籍。

动力及传动装置F 图1 带式运输机传动装置图2 参考传动方案首先确定个段直径d=20mm 有最小直径算出)A段:1首先,确定各轴段直径d=45mm, 与轴承(圆锥滚子轴承30211)配合A段:1d=60mm,非定位轴肩,h取2.5mmB段:2C段: d=72mm,定位轴肩,取h=6mmmm N ,11304⋅118222⋅-=mm N Vmm N M mm N ⋅=⋅125132,1349183150钢铸铁.Ⅰ轴上与带轮相联处键的校核。

河北能源职业技术学院毕业设计课程名称机械设计基础题目名称__带式运输机传动装置__学生系别机电工程系专业班级学号学生姓名指导教师2020 年4月12日目录机械设计基础课程设计任务书 (1)一、设计依据:设计参数(从设计大纲列表当选出) (3)二、对设计方案进行经济型比较(采纳硬齿面齿轮) (3)三、进行各级传动比分派:总传动比为列表中数值 (3)四、画出机构传动运动简图 (3)五、合理选择齿轮的材料和热处置方式,计算各级齿轮的参数,设计齿轮的结构 (18)六、估算每级轴的轴径并作各轴的结构设计,画出各轴的剪力弯矩图并校验轴的强度和刚度 (19)七、合理选择和布置轴承,验算轴承寿命 (42)八、减速器箱体设计,为了减少减速器体积采纳钢板焊接式箱体 (43)九、合理选择减速器的润滑和密封方式 (30)十、其它辅助零件的设计计算 (31)题目名称三级减速器设计学生学院河北能源职业技术学院专业班级机械设计与制造二班姓名学号一、课程设计的内容设计一带式输送机用减速器——垂直传动三级减速器(见图1)。

设计内容应包括:1依照设计题目选出已知数据并进行技术经济分析。

2尽可能采纳新技术新思想进行设计计算,使你的设计在靠得住性的前提下,具有先进性和超前性。

完成减速器的设计计算,整理编写设计说明书一份。

3完成减速器总装配图及部份零、部件图,图纸总幅面应很多于三张A1,尽可能采纳运算机画图。

图2为参考传动方案。

图1 带式输送机用减速器参考二、课程设计的要求与数据已知条件:1.电动机功率:W = 160 kW;2.电动机转速:v = 1500 r/min;3.公称转动比:i = ;4.利用寿命:8年;5.工作情形:两班制,持续单向运转,载荷较平稳;6.制造条件及生产批量:一样机械厂制造,小批量。

课程设计应完成的工作1.减速器装配图1张;2.零件工作图3张(轴、齿轮各1张);3.设计说明书1份。

三、各级传动比分派及数值四、机构运动简图五~七、设计计算部份设计计算及说明结果一、传动方案的拟定及说明传动方案给定为三级减速器(包含直齿圆锥齿轮和两级圆柱齿轮传动减速)。

1 绪论通过查阅一些文献我们可以了解到带式传动装置的设计情况,为我所要做的课题确定研究的方向和设计的容。

1.1 带传动带传动是机械设备中应用较多的传动装置之一,主要有主动轮、从动轮和传动带组成。

工作时靠带与带轮间的摩擦或啮合实现主、从动轮间运动和动力的传递。

带传动具有结构简单、传动平稳、价格低廉、缓冲吸振与过载打滑以保护其他零件的优点。

1.2圆锥-圆柱齿轮传动减速器YK系列圆锥-圆柱齿轮传动减速器适用的工作条件:环境温度为-40~40度;输入轴转速不得大于1500r/min,齿轮啮合线速度不大于25m/s,电机启动转矩为减速器额定转矩的两倍。

YK系列的特点:采用一级圆弧锥齿轮和一、二、三级圆柱齿轮组合,把锥齿轮作为高速级(四级减速器时作为第二级),以减小锥齿轮的尺寸;齿轮均采用优质合金钢渗碳淬火、精加工而成,圆柱齿轮精度达到GB/T10095中的6级,圆锥齿轮精度达到GB/T11365中的7级;中心距、公称传动比等主要参数均采用R20优先数系;结构上采用模块式设计方法,主要零件可以互换;除底座式实心输出轴的基本型外,还派生出输出轴为空心轴的有底座悬挂结构;有多中润滑、冷却、装配型式。

所以有较大的覆盖面,可以满足较多工业部门的使用要求。

减速器的选用原则:(1)按机械强度确定减速器的规格。

减速器的额定功率P1N 是按载荷平稳、每天工作小于等于10h、每小时启动5次、允许启动转矩为工作转矩的两倍、单向运转、单对齿轮的接触强度安全系数为1、失效概率小于等于1%等条件算确定.当载荷性质不同,每天工作小时数不同时,应根据工作机载荷分类按各种系数进行修正.减速器双向运转时,需视情况将P1N乘上0.7~1.0的系数,当反向载荷大、换向频繁、选用的可靠度K R较低时取小值,反之取大值。

功率按下式计算:P2m=P2*K A*K S*K R ,其中P2 为工作功率;K A 为使用系数; K S 为启动系数; K R 为可靠系数。

课程设计目录第1章选择电动机和计算运动参数 (4)1.1 电动机的选择 (4)1.2 计算传动比: (5)1.3 计算各轴的转速: (5)1.4 计算各轴的输入功率: (6)1.5 各轴的输入转矩 (6)第2章齿轮设计 (6)2.1 高速锥齿轮传动的设计 (6)2.2 低速级斜齿轮传动的设计 (14)第3章设计轴的尺寸并校核。

(20)3.1 轴材料选择和最小直径估算 (20)3.2 轴的结构设计 (21)3.3 轴的校核 (26)3.3.1 高速轴 (26)3.3.2 中间轴 (28)3.3.3 低速轴 (30)第4章滚动轴承的选择及计算 (34)4.1.1 输入轴滚动轴承计算 (34)4.1.2 中间轴滚动轴承计算 (36)4.1.3 输出轴滚动轴承计算 (37)第5章键联接的选择及校核计算 (39)5.1 输入轴键计算 (39)5.2 中间轴键计算 (39)5.3 输出轴键计算 (40)第6章联轴器的选择及校核 (40)6.1 在轴的计算中已选定联轴器型号。

(40)6.2 联轴器的校核 (41)第7章润滑与密封 (41)第8章设计主要尺寸及数据 (41)第9章设计小结 (43)第10章参考文献: (43)机械设计课程设计任务书设计题目:带式运输机圆锥—圆柱齿轮减速器 设计容:(1)设计说明书(一份) (2)减速器装配图(1) (3)减速器零件图(不低于3系统简图:原始数据:运输带拉力 F=2400N ,运输带速度 s m 5.1=∨,滚筒直径 D=315mm,使用年限5年工作条件:连续单向运转,载荷较平稳,两班制。

环境最高温度350C ;允许运输带速度误差为±5%,小批量生产。

设计步骤:传动方案拟定由图可知,该设备原动机为电动机,传动装置为减速器,工作机为带型运输设备。

减速器为两级展开式圆锥—圆柱齿轮的二级传动,轴承初步选用圆锥滚子轴承。

联轴器2、8选用弹性柱销联轴器。

第1章 选择电动机和计算运动参数1.1 电动机的选择1. 计算带式运输机所需的功率:P w =1000w w V F =10005.12400⨯=3.6kw 2. 各机械传动效率的参数选择:1η=0.99(弹性联轴器), 2η=0.98(圆锥滚子轴承),3η=0.96(圆锥齿轮传动),4η=0.97(圆柱齿轮传动),5η=0.96(卷筒).所以总传动效率:∑η=21η42η3η4η5η=96.097.096.098.099.042⨯⨯⨯⨯ =0.8083. 计算电动机的输出功率:d P =∑ηwP =808.06.3kw ≈4.4547kw 4. 确定电动机转速:查表选择二级圆锥圆柱齿轮减速器传动比合理围∑'i =8~25(华南理工大学《机械设计课程设计》第二版朱文坚 黄平主编),工作机卷筒的转速w n =31514.35.1100060d v 100060w ⨯⨯⨯=⨯π=90.95r/min ,所以电动机转速围为min /r 75.2273~6.72795.9025~8n i n w d )()(’=⨯==∑。

三级圆锥圆柱齿轮减速器设计摘要减速机在原动机和工作机或执行机构之间起匹配转速和传递转矩的作用,减速机是一种相对精密的机械,使用它的目的是降低转速,增加转矩,轮形状可分为圆柱齿轮减速机、圆锥齿轮减速机和圆锥-圆柱齿引轮减速机;按照传动的布置形式又可分为展开式、分流式和同进轴式减速机。

减速器是一种由封闭在刚性壳体内的齿轮传动、蜗杆传动、齿轮-蜗杆传动所组成的独立部件,常用作原动件与工作机之间的减速传动装置。

在原动机和工作机或执行机构之间起匹配转速和传递转矩的作用,在现代机械中应用极为广泛。

根据负载情况进行一般的齿轮强度、几何尺寸的设计计算,然后要进行传动比条件、同心条件、装配条件、相邻条件的设计计算。

本文的主要研究内容为,齿轮的选型,壳体的空间布局,三级轴的分布,高速轴、低速轴、中速轴的设计及校核,齿轮的选型及校核。

关键词:减速器,齿轮,装配,载荷Design of three stage bevel cylindrical gear reducerABSTRACTReducer between prime mover and work machine or actuator has a function in matching speed and transfer torque reducer is a relatively sophisticated machinery, the use of its purpose is to reduce rotation speed, increase torque, round shape can be divided into cylindrical gear reducer, cone gear speed reducer and cone - cylinder gear wheel reducer; According to the transmission can be divided into the expansion of decorate a form, shunt type and with the shaft speed reducer. Reducer is a kind of the closed in rigid casing of gear transmission, worm drive and gear - worm drive composed of independent components, commonly used for the original reduction drive device between moving parts and working machine. Between the prime mover and work machine or actuator has a function in matching speed and transfer torque is widely applied in modern machinery.According to the load situation general gear strength, the design calculation of geometry size, and then to transmission ratio condition, concentric condition, assembly condition, design and calculation of the adjacent conditions.In this paper, the main research contents of the, gear selection, shell of space layout, distribution of three axis, high-speed shaft, low speed shaft, intermediate shaft design and checking, gear selection and checking.KEY WORDS:gear reducer,Gear;,Assembly;,load目录前言 (1)第1章概述 (2)1.1 减速器原理 (2)1.2 减速器的分类 (2)1.2.1 齿轮减速器 (2)1.2.2 蜗杆减速器 (2)1.2.3 蜗杆—齿轮减速器 (2)1.3 减速器研究现状 (2)第2章减速器方案设计 (4)2.1 减速器方案要求 (4)2.2 拟定传动方案 (4)2.3 减速机的应用 (4)第3章减速器传动设计 (6)3.1 电动机的选择 (6)3.2 各轴的转速、功率和转矩计算 (6)3.3 锥齿轮设计及校核 (7)3.4 第一对圆柱齿轮设计 (9)3.5 第二对圆柱齿轮设计 ............................. 错误!未定义书签。

机械设计课程设计任务书设计题目:带式运输机圆锥—圆柱齿轮减速器 设计内容:(1)设计说明书(一份) (2)减速器装配图(1张) (3)减速器零件图(不低于3张系统简图:原始数据:运输带拉力 F=2100N ,运输带速度 s m 6.1=∨,滚筒直径 D=400mm工作条件:连续单向运转,载荷较平稳,两班制。

环境最高温度350C ;允许运输带速度误差为±5%,小批量生产。

设计步骤:一、 选择电动机和计算运动参数(一) 电动机的选择1. 计算带式运输机所需的功率:P w =1000FV =10006.12100⨯=3.36kw 各机械传动效率的参数选择:1η=0.99(弹性联轴器), 2η=0.98(圆锥滚子轴承),3η=0.96(圆锥齿轮传动),4η=0.97(圆柱齿轮传动),5η=0.96(卷筒).所以总传动效率:∑η=21η42η3η4η5η=96.097.096.098.099.042⨯⨯⨯⨯ =0.808 3. 计算电动机的输出功率:d P =∑ηwP =808.036.3kw ≈4.16kw 确定电动机转速:查表选择二级圆锥圆柱齿轮减速器传动比合理范围∑'i =8~25(华南理工大学出版社《机械设计课程设计》第二版朱文坚 黄平主编),工作机卷筒的转速w n =40014.36.1100060d v 100060⨯⨯⨯=⨯π=76.43 r/min,所以电动机转速范围为min /r 75.1910~44.61143.7625~8n i n w d )()(’=⨯==∑。

则电动机同步转速选择可选为 750r/min ,1000r/min ,1500r/min 。

考虑电动机和传动装置的尺寸、价格、及结构紧凑和 满足锥齿轮传动比关系(3i i 25.0i ≤=I ∑I 且),故首先选择750r/min ,电动机选择如表所示 表1(二) 计算传动比:1. 总传动比:420.943.76720n n i w m ≈==∑ 2. 传动比的分配:I I I ∑⨯=i i i ,∑I =i 25.0i =355.2420.925.0=⨯<3,成立355.2420.9i i i ==I ∑∏=4 (三) 计算各轴的转速:Ⅰ轴 r/m in 720n n m ==I Ⅱ轴 r/min 73.305355.2720i n n ===I I ∏ Ⅲ轴 r/min 43.76473.305i n n ===∏∏I I I (四) 计算各轴的输入功率:Ⅰ轴 kw 118.499.016.41d =⨯==I ηP PⅡ轴 kw 874.396.098.0118.432=⨯⨯==I ∏ηηP P Ⅲ轴 42ηη∏I I I =P P =3.874×0.98×0.97=3.683kw 卷筒轴 kw 573.399.098.0683.312=⨯⨯==I I I ηηP P 卷 (五) 各轴的输入转矩电动机轴的输出转矩mm 1052.572016.41055.9n 1055.946m d 6d •⨯=⨯⨯=⨯=N P T 故Ⅰ轴 =⨯==I 99.051778.51d ηT T 5.462mm 104•⨯NⅡ轴 mm 102103.110355.296.098.046260.5i 5432•⨯=⨯⨯⨯⨯==I I ∏N T T ηη Ⅲ轴 m m 10602.410497.098.021028.1i 5542•⨯=⨯⨯⨯⨯==∏∏I I I N T T ηη 卷筒轴 mm 10465.41099.098.0602.45512•⨯=⨯⨯⨯==∏N T T ηη卷二、 高速轴齿轮传动的设计(一) 选定高速级齿轮类型、精度等级、材料及齿数1. 按传动方案选用直齿圆锥齿轮传动2. 输送机为一般工作机械,速度不高,故选用8级精度。

机械设计课程设计计算说明书设计题目圆锥—斜齿圆柱齿轮减速器机械系机械设计与制造专业机02-4 班设计者指导老师目录一、设计任务 (1)二、设计方案分析 (1)三、机构结构分析 (2)四、原动件的选择 (2)五、机构的运动分析及动力参数选择与计算 (3)六、传动零件的计算 (4)七、轴的计算 (11)八、轴承的选择 (21)九、连接件的计算 (28)十、润滑、密封 (29)十一、三维图 (30)十二、小结 (33)参考资料 (34)附录 (35)机械设计课程设计圆锥—斜齿圆柱齿轮减速器一、设计任务要求:该减速器用于港口运输货物双班制工作,工作有轻微震动。

每年按300天计算,轴承寿命为齿轮寿命的三分之一以上。

已知:运输拉力为1140N,速度为2.25m/s。

卷筒直径300mm,使用年限10年。

)M 9550 3.88970⨯=9550 3.61651⨯(2240.8510.85R ϕ-⎫⨯⎪⎭⨯1 12,Z=20,ϕ=初步确定齿轮的主要尺寸。

12 20 80螺旋角()200.56⨯齿轮的作用力计算,m 146d =20︒5296046⨯=2302.6⨯2.25=2.85mmcos12=3.3 1.852.25=5.75cos12因此,斜齿轮应和轴做成一体,以减小工艺要求。

215mm >,mm3l圆锥齿轮、轴承采用轴肩、套筒来轴向定位,锥齿轮用平键31780m N mm=计算,并画当量弯矩图。

根据轴的结构尺寸和当量弯矩图可知,mmmm强度校核:考虑键槽的影响,查()第157页附表39734mm3(10b mm=,m 40.184d =/min,r β=34220.184T d ⨯==Ftg α117200m N mm=计算,并画当量弯矩图。

根据轴的结构尺寸和当量弯矩图可知,a a-截面弯矩最大,且截面积较小,属于危险截面。

其它N mm强度校核:考虑键槽的影响,查(1)第157mm M参考文献文中标号为(1)的表示参考《机械设计》第二版,钟毅芳主编.华中科技大学出版社,2001文中标号为(2)的表示参考《机械设计课程设计》,席伟光主编。

三级圆锥圆柱齿轮减速器设计方案下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!一、前言在工业生产中,齿轮减速器起着非常重要的作用。

圆锥圆柱齿轮减速器设计说明书设计说明书:圆锥圆柱齿轮减速器1.引言1.1 编写目的本文档旨在提供一个详细的设计说明书,以便于圆锥圆柱齿轮减速器的设计和制造过程中的参考。

1.2 文档范围本文档涵盖了圆锥圆柱齿轮减速器的各个方面,包括设计原理、结构参数、材料选择等内容。

2.设计原理2.1 齿轮减速器的工作原理2.2 圆锥圆柱齿轮减速器的优势2.3 圆锥圆柱齿轮减速器的应用领域3.结构设计3.1 整体结构布局3.2 齿轮参数的确定3.3 主轴和轴承的设计3.4 衔接部件的设计4.材料选择4.1 齿轮材料的选择4.2 主轴和轴承的材料选择4.3 其他零部件的材料选择5.传动设计5.1 传动比的确定5.2 功率计算和轴强度计算5.3 齿轮的修形设计5.4 传动系统的轴的设计6.加工制造6.1 工艺流程6.2 设备选择6.3 加工精度要求7.试验和验证7.1 试验计划7.2 试验方法7.3 试验结果及分析8.维护与保养8.1 维护周期8.2 维护内容8.3 故障排除方法9.安全注意事项9.1 设备操作时的注意事项9.2 设备维护时的注意事项9.3 设备故障排除时的注意事项10.附件本文档涉及的附件包括:- 圆锥圆柱齿轮减速器的设计图纸- 齿轮减速器生产工艺文件- 产品试验报告11.法律名词及注释- 设计:指根据需要构思并制定出产品的结构、功能、外观等方面的具体要求和规格的活动。

- 减速器:指用来降低机械传动系统的速度、增加扭矩的装置,由减速机构和机壳两部分组成。

- 齿轮:指由两个或多个齿轮相互啮合而具有传动功能的机械零件。

一、概述在工程领域中,齿轮减速器被广泛运用于各种设备和机械中,用于实现功率传递和速度调节。

其中,圆锥齿轮减速器作为一种重要的传动装置,在工业生产中起着至关重要的作用。

为了更好地理解圆锥齿轮减速器的结构、原理和设计,我们进行了本次课程设计,对圆锥齿轮减速器进行详细的研究和分析。

二、圆锥齿轮减速器概述1. 定义圆锥齿轮减速器是一种采用圆锥齿轮传动的减速装置,可以将高速旋转的输入轴转速减小到输出轴所需的旋转速度,同时实现扭矩的增大。

它由输入轴、输出轴、圆锥齿轮等部件组成。

2. 结构圆锥齿轮减速器的结构包括输入轴、输出轴、圆锥齿轮、壳体等部件。

输入轴和输出轴分别用于连接传动装置的输入端和输出端,而圆锥齿轮则是通过齿面啮合来实现传动。

3. 工作原理当输入轴传递动力到圆锥齿轮上时,圆锥齿轮会通过啮合在不同尺寸的圆锥齿轮上产生齿轮传动,从而实现速度和扭矩的转换,将高速低扭矩的动力转换为低速大扭矩的输出。

三、圆锥齿轮减速器的设计与计算1. 参数选择在进行圆锥齿轮减速器的设计时,首先需要确定减速比、输入转速、输出转速、输入功率等参数,以满足实际工作条件和要求。

参数选择的合理性将直接影响到减速器的性能和使用寿命。

2. 动力传递计算对于圆锥齿轮减速器的设计,需要进行动力传递计算,包括圆锥齿轮的传动比计算、噪声、振动和传动效率等方面的分析,以保证其正常运转和稳定性。

3. 结构设计结构设计是圆锥齿轮减速器设计的关键环节,包括圆锥齿轮的齿轮参数计算、齿形设计、强度校核、润滑与密封、故障分析等方面,需要进行深入研究和论证。

四、圆锥齿轮减速器的制造工艺与检测1. 制造工艺圆锥齿轮减速器的制造需要经过多道工艺流程,包括铸造、车削、磨削、热处理、装配等环节,其中每一道工艺都对减速器的性能和品质有着重要的影响。

2. 质量检测在制造完成后,需要对圆锥齿轮减速器进行质量检测,包括外观检测、尺寸检测、齿轮啮合测量、传动性能测试等环节,以确保其质量符合设计要求。

目录摘要 (2)前言 (3)1 概论 (4)2 轴及轴上零件的设计 (5)2.1 一轴及轴上零件的设计 (5)2.2 二轴参数及轴上零件设计 (6)2.3 三轴参数及轴上零件设计 (7)3 齿轮设计与参数计算 (12)3.1 第一级齿轮传动设计与参数计算 (12)3.2 第二级齿轮传动设计与参数计算 (13)3.3 第三级齿轮传动设计及参数计算 (14)4 传动装置的布置及传动参数的计算 (16)4.1 传动装置的布置原则 (16)4.2 电动机选择 (16)4.3 总传动比计算及分配 (18)4.4 传动参数的计算 (18)5 箱体设计 (20)附表一 (22)附表二 (22)附表三 (23)附表四 (24)结论 (25)致谢 (26)参考文献 (27)摘要进入21世纪,科学技术有着飞速的发展,伴随着科学技术的发展机械制造技术也有了较大的发展。

在实际生产中,标准减速器不可能完全满足机械社备的各种功能要求,故常常还要自行设计非标准的减速器,而非标准的减速器又有通用和专用两种,而本次主要介绍刮板链式运输机三级圆锥齿轮减速器的设计。

面对我国经济近年来的快速发展,机械行业的壮大,在国民经济中占重要地位的制造业领域得以健康快速的发展。

由于减速器应用广泛,为了提高质量,降低成本,便于专业化生产和用户选用,使得作为制造行业重要设备的各类机加工艺装备也有了许多新的变化。

设计既是产品开发周期中的关键环节,有贯穿于产品开发过程的始终。

设计决定了实现产品功能和目标的方案,结构和选材。

制造手段以及产品运行,使用和维修方法。

设计不合理会导致产品功能不完善,成本提高或可靠性,安全性不好。

产品设计上的缺陷造成的先天不足,难以采取制造和使用措施加以弥补。

少数情况下,即有可能,损失也大。

严重的设计不合理甚至会造成的产品不能用或产品制造不出来,导致产品开发失败。

减速器的装配图是用来表达减速器的工作原理及各零件间装配关系的图样,也是制造、装配减速器和拆绘减速器零件图的依据,故附减速器装配图。

关键字:减速器圆弧锥齿轮刮板输送机优化设计齿轮前言煤炭是重要的能源之一,在世界范围内的使用仅次于石油,属于世界第二大使用能源。

那么,这些深埋在低地饿资源是如何从地下运输到地面的?整个流水线是这样的,在采区里,有采煤机把煤采下来,然后至刮板运输机上,整个流水线由几台大刮板运输机组成,煤运至刮板运输机尽头,下面由矿车运输到地面。

为了充分巩固所学的机械知识,培养综合运用所学知识的能力,掌握工程设计的步骤和方法,学会搜集资料和使用工具书的方法。

我们对刮板运输机的减速器部件重新进行了改进设计,相当有意义。

减速器是一种封闭在箱体内的齿轮或蜗杆传动所组成的独立的传动装置,通常应用于原动机和工作机之间,用来降低转速,增大转距或改变轴线之间的相互位置以适应工作要求。

在个别情况下也用来增速,此时应成为增速器。

减速器由于结构紧凑,使用维修简单和效率较高,在工程中得到了广泛的应用。

为了便于成批生产,对于某些类型的减速器已经标准化,由专业厂进行生产,用户可根据工作要求选用标准减速器。

1 概论用与中SFD-320/17B型刮板运输机主要适用于小型煤矿的缓倾斜薄或极薄煤层爆破采煤的工作面内运输煤炭。

17B型为单链型系列化产品,具有较高的标准化,通用化水平,产品具有体积小,重量轻,使用维护简单容易,安全可靠,能整体弯曲推移等特点。

本次设计只针对减速器内部结构进行了改进,减速器的三级齿轮变速,由一对圆形锥齿轮,一对圆柱斜齿轮变速,由一对圆柱圆柱斜齿轮和一对圆柱直齿轮组成,减速器第四轴采用轴与空心轴结构,安装在空心轴一端的连接盘与安装在轴上的连接盘用保险销连接,使用过程中当输送机瞬间过载或刮板链刮卡等现象发生时,保险销被切断,电动机卸载,起到保护电动机的作用,为了防止在保险销被切断时四轴与轴套发生剧烈摩擦发热出现卡死现象,在进行四轴设计时在四轴与轴套间加了两排滚针,这样的话四轴与轴套间的滑动摩擦就变成了滚动摩擦,大大的减小了二者间的摩擦力。

第四轴密封壳体上有注油孔,减速器的箱体结构为上下对称,可翻转180度使用,以适用煤矿工作面安装需要,在翻转使用时,透气塞应安装在减速器上部,油塞在下部。

2 轴及轴上零件的设计2.1一轴及轴上零件的设计2.1.1 确定轴的最小直径选取轴的材料为40Gr 调质,(用于载荷较大,但冲击不太大的重要轴),查《机械设计基础》表8-11取C=105。

可得:d min =3p /n C =23.58mm 取:d=40mm 2.1.2 轴的结构设计(1)、确定轴上零件的装配方案,装配方案如图所示(2)、按轴向定位要求确定各轴段直径和长度轴段①:轴段①与联轴器通过键相连,查手册,凸缘式联轴器因轴的最小直径为40,因此选用内孔为40mm的联轴器,各部分尺寸如上图所示:因此初步设定①段直径为40mm,长度为60mm。

轴段②:为了便于安装,应使轴段①右端制出轴肩取轴肩高度h=2.5mm.(h>0.07d)所以轴段②直径为d=45mm.根据减速器与一轴压盖的结构,一轴压盖右端面,通过调整螺母固定在减速器右端面上,一轴压盖最小内孔设计成47mm,总长设计为65mm。

其中包括②段和③段,②段长度为42mm,装油封一端的轴承右端轴向定位用两个圆螺母、中间设置防松垫片、进行轴承间的轴向定位。

轴段③:一轴轴承选用GB⒉⒐⒎-⒍⒋,滚动轴承7610,其内径为50mm,轴段③长度为25mm,在③和④过渡处设一个槽,让轴承左端一小段覆盖沟槽,目的是为了轴承轴向定位到靠、沟槽长度L=3mm、深h=1mm轴段④:此处装轴承、轴承宽度为44mm,可取④长为41mm,轴承右端用挡圈定位轴段⑤:此处不装任何零件,为了方便装轴承,以及加工中的困难,把⑤段h减小1mm轴段⑥:此处装轴承,直径@50mm、l=44mm轴段⑦:放置挡油盘、轴径减小(h=2mm)轴段⑧:设计直径@60mm、宽度4mm轴段⑨:为圆弧锥齿轮轴承放在轴承套内、轴承套与箱体上的圆弧面配合,轴承套的固定,是在轴承套内两轴承中间设一个圆柱孔,通过螺钉,从箱体上固定,轴向定位,在端面用调整螺母固定。

2.1.3 轴的强度较核因缺乏此方面的经验,不再做以下计算,凭前人的设计经验,借鉴优良设计方案,轴的强度中够(后3根轴类同)2.2 二轴参数及轴上零件设计2.2.1 确定轴的最小直径选取轴的材料为40MNVB调质(用于载荷系数较大,但冲击不太大的重要轴)查《机械设计基础》表8-11取C=105d≥3c p n=31.56mm22取d=50mm2.2.2 轴的结构设计(1)、确定轴上零件装配方案,如图所示:(2)、按轴向定位要求确定各轴段轴径及长度轴段①:装轴承、因最小直径为50mm,因此运用内径为50mm的轴承,GB297-64滚动轴承7610,轴承宽度l=43mm,因此取①段长度l=45mm轴段②:装配圆弧锥齿轮,设置轴肩以进行轴承轴向定位,轴段②直径设计为d=55mm,长度l=60mm轴段③:此处不装配任何零件,只起轴肩作用,对圆弧锥齿轮起到轴向定位作用,设置平键对齿轮进行周向定位,轴径d=62mm、l=38mm轴段④:此处为斜齿轮轴(将在底四章叙述设计)轴段⑤:只起过渡作用,因齿轮轴轴径较大,而一根又必须用同一型号的轴承,因此需要有个过渡轴径取d=62mm、长度取l=12mm轴段⑥:装轴承,取d=50mm、l=43mm2.3 三轴参数及轴上零件设计2.3.1 计算轴的最小直径选取轴的材料为40Gr调质(用于载荷较大,但冲击力不太大的重要轴)查《机械设计基础》表8-11取C=105d=3c p n=46.57mm33取d=55mm2.3.2 轴的结构设计(1)、确定轴上零件装配方案,如图所示(2)、按轴向定位要求确定各轴段直径及长度尺寸轴段①:此处装轴承,因经设计计算,三轴最小直径为55mm,因此所用内径为55mm的GB297-64滚动轴承7611型的轴承,所以①段轴径取d=55mm,轴长取l=47mm轴段②:为了保证轴承轴向定位,此处设置了轴肩,轴径取d=70mm,轴长取l=47mm轴段③:为直齿轮轴(其具体尺寸设计将在第四章中设计完成)轴段④:装配斜齿轮,周向固定用平键,轴向固定左边在轴段③和④之间设一个轴肩,右边定位用挡圈,轴径取d=62mm,轴长取l=70mm轴段⑤:安装轴承,左边用挡圈定位,右边用轴承盖定位,轴径取d=55mm,轴长取l=52.4 参数及轴上零件设计2.4.1 计算轴的最小直径选取轴的材料为40Cr调质(用于载荷系数较大,但冲击力不太大的重要轴)。

查《机械设计基础》表8-11,取C=105d≥3c p n=64.8mm44取d=69mm2.4.2 结构设计(1).根据轴和轴上零件配合关系,确定轴的尺寸如下页所示:(2).分析轴上零件的配合关系首先在没有压盖螺孔的一端与轴配合的是空心轴,空心轴和四轴之间没有两排滚针,中间有隔套隔角,实现空心轴和四轴之间是滚动配合。

空心轴右端和轴肩之间设有用耐磨材料制的止推垫,空心轴的轴向固定,右端用轴肩,左端用挡圈。

空心轴上的零件,右端依次是大直齿轮,齿轮定位.右端用挡圈,左端用套,接着装轴承,右端用隔套定位,左端用密封套定位,接着轴承盖,空心轴最左端装的是内连接盘,内连接盘左端轴向定位用档圈,外连接盘装在轴上,轴向定位用档圈。

四轴右端,接着空心轴的是两个轴肩,一个是空心轴的定位,另一个是为了轴承的定位,轴承外边设置密封壳体,内设油封。

3 齿轮设计与参数计算3.1 第一级齿轮传动设计与参数计算圆弧锥齿轮传动适用于高速传动平稳的场合,因此第一级齿轮传动就选用圆弧锥齿轮传动材料选择选择原则:大齿轮软小齿轮硬根据上述选择原则,材料选择如下大齿轮 40cr 调质后表面高频淬火 50HRC δ-1=50公斤/mm2小齿轮 20MnVb 渗碳淬火 63HRC δ-1=60公斤/mm2已知条件:螺旋角β=33度44~56” n1=1470r/mini=2.57 n2=572r/minz1=14 齿轮寿命为5年z2=36p1=17kw每年工作330天,总工作时间T=330×24×5=39600小时应力循环次数:N1=60n1T=3.49272×109N2=60n2T=1.35972×109因N1,N2均大于5×106 , 故Ksw=1按表5-9,取安全系数 n1=2.5,n2=1.65-10, Kσ1=1.24 Kσ2=1.35[σ0]w1=1.4×6000×1/2.5×1.24=2709.68kg.N/cn2[σ0]w2=1.4×5000×1/2.5×1.24=3240.74kg.N/cn2初步选定齿轮强度为8级弯曲强度的计算1、取Ф2=B/L=0.3, Фdm=Ф2√i2+1 /2-ФL=0.49按表5-11,考虑齿轮悬臂安装,取KJ=1.252、设v=1m/s,由表5-12得 Kd=1.13、Mn1=7162p 1/n 14、传动比I=n 1/n 25、取z 1=14, z 2=36(实际误差不大)6、当量齿数z T =z/cos θ 因f 1+f 2=900,I=tanf则f 2=arctani=arctan2.57=68.740 f1=900-68.740=21.260 故z T1=z 1/cosf 1=15.05 z T2=z 2/cosf 2=1003.2 第二级齿轮传动设计与参数计算第二级为斜齿圆柱齿轮传动3.2.1 选材小齿轮 20MnVB 渗碳淬火 56-62ARC σ-1=525Mpa 大齿轮 40cr 表面淬火 50-55ARC σ-1=500Mpa σHim2=1325Mpa σHim1=1400MpaσHim2=800Mpa σHim1=1100Mpa由表6-10查得 S Him =1.25 S Fmin =1.5 [σH1]=1400/1.25=1120Mpa [σH2]=1325/1.25=1060Mpa [σF1]=11100/1.25=733Mpa [σF2]=800/1.5=533Mpa3.2.2 参数计算按齿面接触疲劳强度计算 d ≥()()23115901/4HK T i d σ+传递转矩T 1=9550×103p 1/n 1=266965.91N.mm载荷系数K: K=1.6 Фd =0.91许用接触应力 [σH ]. [σH ]= [σH2]=1060Mpa i=3.38 d ≥()()35901.600.91 3.382⨯1.6⨯266965.913.38+1⨯=57.33取z1=13, z2=44选β=100 则法面模为m n =d1cos β/z 1=4.34 取m n =153.2.3中心矩a=m n (z1+z2)/2cos β=145.41 实际β=arcosm n (z1+z2)/2a=1.10 取100在8-25内,合适3.2.4 其它尺寸分度圆直径d 1=(m n/cos β).z 1=66mm d 2=m n z 2/cos β=224mm 齿顶圆直径d a1=d 1+2m n =76mm d a2=d 2+2m n =234mm齿宽b 2=φdd 1=0.91×66=60mm b 1=b2+(5-10)=65mm3.3 第三级齿轮传动设计及参数计算第三级为直齿圆柱齿轮传动3.3.1 选材:主动轮 20MnVB渗碳淬火 56~62HRC σ-1=522Mpa 从动轮 40Cr表面淬火 50~55HRC σ-1=500Mpa σF =2K 1T 1T FS /d 1bm ≤[σF ] 将b=φd 代入上式 m ≥[]2311F 2S K T T F d z φσσHlim1=1400MpaσHlim2=1325Mpa σFlim1=1100Mpa σFlim2=800Mpa由表6-10得 S Hmin =1.25 S Fmin =1.5 由式6-25得[σF1]= σFlim1/ S Fmin =733Mpa [σF2]= σFlim2/ S Fmin =533Mpa取Z1=15,K=1.6T1=9550×15.05/169=850460N•mm Φd 取0.5,T FS1=4.7 T FS2=4.2 Y FS1/[σF1]=4.7/733=7.54×10-3 m ≥232 1.6850460 4.020.515533⨯⨯⨯⨯⨯=5.67 取m=6参数计算 取Z 1=15 ,Z 2=43 d 1=mz=15×6=90mm b 2=90×0.89=80mm b 1=b2+()510 =80+6=86mmd 2=MZ 2=43×6=258mm h a =0.8×6=4.8mmh f =(0.8+0.25)×6=6.3mm4 传动装置的布置及传动参数的计算4.1 传动装置的布置原则4.1.1 传动方案的总体布置如下1)电动机输出轴与一轴用凸缘式联轴器联接,起到过载保护作用。