金属切削加工项目七 华中世纪星(HNC22M)数控铣加工中心编程

- 格式:ppt

- 大小:2.75 MB

- 文档页数:10

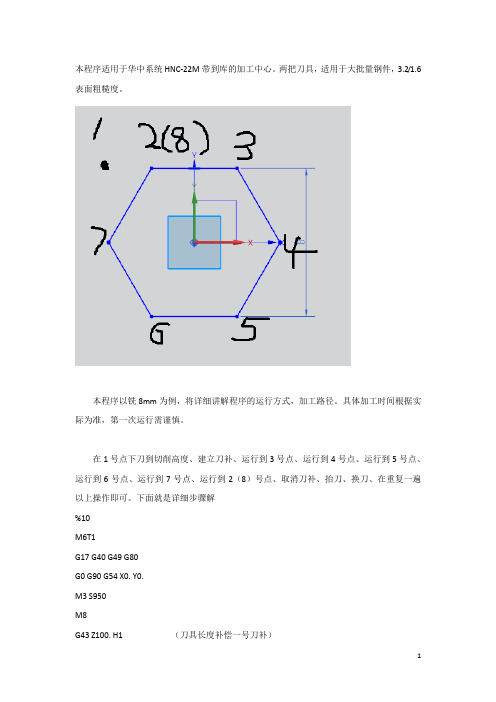

本程序适用于华中系统HNC-22M带到库的加工中心。

两把刀具,适用于大批量钢件,3.2/1.6表面粗糙度。

本程序以铣8mm为例,将详细讲解程序的运行方式,加工路径。

具体加工时间根据实际为准,第一次运行需谨慎。

在1号点下刀到切削高度、建立刀补、运行到3号点、运行到4号点、运行到5号点、运行到6号点、运行到7号点、运行到2(8)号点、取消刀补、抬刀、换刀、在重复一遍以上操作即可。

下面就是详细步骤解%10M6T1G17 G40 G49 G80G0 G90 G54 X0. Y0.M3 S950M8G43 Z100. H1 (刀具长度补偿一号刀补)#1=8.0 (#1为局部变量,表示六方的大小,即为图纸尺寸)#2=6.0 (#2为局部变量,表示刀具的大小,按实际测量为准)#3=[#1+#2]#4=[#3/2]#5=[#3/2/0.866]#6=[#5/2]#7=[#2/2+#5]Z50.X[-#7] Y[#4] (定位下刀点)Z20.G01 Z0. F500.G41 G01 X[-#7] Y[#4] D1 (建立刀补过程)X[#6] Y[#4] F80.X[#5] Y0X[#6] Y[-#4]X[-#6] Y[-#4]X[-#5] Y0X[-#6] Y[#4]G40 (取消刀补)G0 G90 Z100.M5M9G91G28Z0M6T2G90G0G54 X0. Y0.M8M3 S1300G43Z100H02#1=8. (#1为局部变量,表示六方的大小,即为图纸尺寸)#2=5. (#2为局部变量,表示刀具的大小,按实际测量为准,可用不同刀具)#3=[#1+#2]#4=[#3/2]#5=[#3/2/0.866]#6=[#5/2]#7=[#2/2+#5]Z50.X[-#7] Y[#4]Z20.G01 Z0. F500.G41 G01 X[-#7] Y[#4] D2X[#6] Y[#4] F100.X[#5] Y0X[#6] Y[-#4]X[-#6] Y[-#4]X[-#5] Y0X[-#6] Y[#4]G40G0 G90 Z100.M5M9G91 G28 Y0. (自动返回Y轴参考点)G28 Z0. (自动返回Z轴参考点)M30%。

![[计算机硬件及网络]华中数控世纪星PLC编程说明书](https://img.taocdn.com/s1/m/ac8582ec84868762cbaed564.png)

华中数控PLC编程说明书武汉华中数控股份有限公司二零零一年七月前言华中数控内置式PLC已集成在数控装置内,具有48路输入/输出点。

华中数控PLC采用C语言编程,具有灵活、高效、使用方便等特点。

本说明详细介绍了内置式PLC的基本原理、寄存器操作接口、PLC程序的编写与安装等内容,并给出了大量C语言程序示例代码。

关于PLC硬件接线请参阅《华中数控世纪星硬件联接说明书》阅读本文之前,必须具有C语言编程的基本知识。

目录前言 (2)目录 (3)第一章华中数控内置式PLC基本原理 (7)1.1华中数控内置式PLC的结构及相关寄存器的访问 (7)1.2华中数控内置式PLC的软件结构及其运行原理 (8)第二章华中数控内置式PLC的编程与安装 (9)2.1华中数控PLC程序的编写及其编译 (9)2.2华中数控PLC程序的安装 (12)第三章华中数控PLC寄存器定义与接口函数说明 (12)3.1访问PLC寄存器的系统变量 (13)3.2寄存器F系统约定 (14)3.3.1 轴状态字 (14)3.3.2 轴移动的指令位置,单位:内部脉冲当量 (14)3.3.3 轴当前的实际位置,单位:内部脉冲当量 (15)3.3.4 轴当前移动速度(单位:脉冲当量/插补周期) (15)3.3.5 轴的负载电流(只对本公司生产的华中11型伺服有效) (15)3.3.6 轴的最大速度(可在参数中设置) (15)3.3.7 通道用户自定义输出字(32位) (16)3.3.8 通道状态 (16)3.3.9 通道MSTB指令状态 (17)3.3.10 通道当前的M代码 (17)3.3.11 通道当前的T代码 (17)3.3.12 通道当前的B代码 (17)3.3.13 通道当前的S代码 (17)3.3.14 通道变量,通道内部参数 (17)3.3.15 系统状态字 (17)3.3.16 系统插补周期,单位:毫秒 (18)3.3.17 系统移动轴内部脉冲当量 (18)3.3.18 系统旋转轴内部脉冲当量 (18)3.3.19 系统变量组1(系统保留) (18)3.4G寄存器系统约定 (18)3.4.1 轴控制字 (18)3.4.2 设置轴移动增量值,单位:内部脉冲当量 (19)3.4.3 设置轴增量移动速度,单位:内部脉冲当量/插补周期 (19)3.4.4 轴点动速度,单位:内部脉冲当量/插补周期 (19)3.4.5 设置轴补偿值 (19)3.4.6 通道用户自定义输入 (19)3.4.7 通道控制字 (19)3.4.8 通道MST应答 (20)3.4.9 通道进给速度修调分子(分母为100) (20)3.4.10 通道快移速度修调分子(分母为100) (20)3.4.11 通道正在使用的刀具号 (20)3.4.12 通道主轴转速 (21)3.4.13 通道跳选段控制及其实现说明 (21)3.4.14 通道MST指令模态值 (22)3.4.14.1 通道当前的M代码模态值 (22)3.4.14.2 通道当前的S代码模态值 (22)3.4.14.3 通道当前的T代码模态值 (22)3.4.14.4 通道当前的B代码模态值 (22)3.4.14.5 通道是否正在执行MST指令 (22)3.4.14.6 PLC正在执行MST指令,不允许系统停止运行 (22)3.4.14.7 通道程序停止M00/程序选择停止M01 (23)3.4.15 系统控制字 (23)3.4.16 系统外部报警 (24)3.17 系统变量组2(系统保留) (24)3.5寄存器B系统约定 (24)3.5.1 刀座数 (24)3.5.2 某一刀座中的刀号(刀库表) (24)3.6可被PLC程序调用的系统函数 (24)3.6.1 设置轴回零 (24)3.6.2 设置轴点动速度 (25)3.6.3 设置轴步进指定距离 (25)3.6.4 设置轴移动距离及速率 (26)3.6.5 设置轴移动的目的地及速率 (26)3.6.6 设置指定轴停止运动 (26)3.6.7 取指定轴当前位置 (27)3.6.8 指定轴当是否停止 (27)3.6.9 设置轴手摇移动 (27)3.6.10 取手摇状态对应的位移量 (27)3.6.11 设置MST指令的响应函数 (28)第四章编写PLC程序的常用技巧与示例 (28)4.1常用运算操作符 (28)4.1.1 置1操作符|= 和置0操作符&= ~ (28)4.1.2 左移操作符〈〈和位右移操作符〉〉 (29)4.2软件滤波上升沿信号及下降沿信号的捕捉 (30)4.3顺序动作处理与典型换刀动作的实现 (31)第五章PLC运动控制的实现 (40)5.1机床轴回零控制 (40)5.2机床轴点动 (43)5.3机床轴步进 (45)5.4机床轴直线运动 (48)5.4.1 设置轴移动距离及速率 (48)5.4.2 设置轴移动的目的地及速率 (48)5.5停止机床轴运动 (48)5.5机床轴运动状态获取 (48)5.5.1 取指定轴当前位置 (48)5.5.2 判断指定轴是否停止 (48)第六章辅助指令M、S、T、B的控制 (49)6.1辅助指令响应函数及其初始化 (49)6.2访问辅助指令模态值 (50)6.2.1 通道当前的M代码 (50)6.2.2 通道当前的T代码 (50)6.2.3 通道当前的B代码 (50)6.2.4 通道当前的S代码 (50)6.3在PLC程序中控制系统辅助指令模态值与系统应答 (50)6.3.1 通道当前的M代码模态值 (50)6.3.2 通道当前的S代码模态值 (51)6.3.3 通道当前的T代码模态值 (51)6.3.4 通道当前的B代码模态值 (51)6.4辅助指令控制示例 (52)第七章机床手动控制的实现 (53)第八章主轴控制 (58)第九章刀库控制 (61)第十章断电保护区的使用 (62)第十一章三坐标数控铣PLC编写实例 (63)11.1机床简介 (63)11.2控制面板图 (64)11.3系统PLC电气原理图 (65)11.4系统PLC源程序详解 (69)第一章华中数控内置式PLC基本原理本章介绍了内置式PLC的逻辑结构及其系统运行流程。

一、固定循环二、简化编程指令三、实例15分析四、宏指令编程一、固定循环孔加工固定循环指令有G73,G74,G76,G80~G89,通常由下述6 个动作构成:(1) X、Y 轴定位;(2) 定位到R 点;(3) 孔加工;(4) 在孔底的动作;(5) 退回到R 点(参考点);(6) 快速返回到初始点。

固定循环的程序格式:一、固定循环v(1) G81、G82(中心钻)v(2) G73、G83(高速钻、深孔钻循环)v(3)G84、G74(攻丝、反攻丝循环)v(4) G76、G85(精镗、粗镗循环)RETURN(1) G81、G82G81:中心钻G82:带停顿的钻孔循环v G82 指令除了要在孔底暂停外,其他动作与G81 相同。

G82 指令主要用于加工盲孔,以提高孔深精度。

RETURN(2) G73、G83G73:高速孔加工循环Q:每次进给深度(-)K:每次退刀距离(+)G83:深孔加工循环RETURN(3)G84、G74 G84:攻丝循环G74:反攻丝循环RETURN(4) G76、G85G76:精镗循环v G76 精镗时,主轴在孔底定向停止后,v向刀尖反方向移动,然后快速退刀。

G85:镗孔循环v G99/G98G85X_ Y_ Z_ R_ P_ F_ L_RETURN固定循环指令应用实例1、工艺路线安排材料:45钢1)钻削中心孔;2)4XM10螺纹基孔钻削;3)5 XФ10通孔钻削;4)4XM10螺纹加工(刚性攻丝)2、刀具及工艺参数选用1)A型中心钻,S1000,F50;2)Ф8.6HSS麻花钻,S700Vc=18.9m/min;3)Ф10 HSS麻花钻,S600(Vc=18.8m/min),F80;4)M10丝锥攻丝,S80 (Vc=2.5m/min)固定循环指令应用实例1、工艺路线安排1)钻削中心孔;2)8XM10螺纹基孔钻削;3)8XM10螺纹加工2、刀具及工艺参数选用1)A型中心钻,S1000,F50;2)Ф8.6HSS麻花钻,S700 4)M10丝锥攻丝,S80(Vc=2.5m/min)板厚10mm%11T01M06(Φ5中心钻)G90G54G00X0Y40S1000M03G43Z100.H01G99G81G91X40R2.G90Z-5L4F50 G91Y50G91X-40L3G91G28Z0T02M06 (Φ8.6麻花钻)G90G54G00X0Y40S700M03G43Z100.H02G99G73G91X40R2G90Z-15Q-5K2L4F80G91Y50G91X-40L3G91G28Z0T03M06(Φ10丝锥)G90G54G00X0Y40S80M03G43Z100.H03G99G95G84G91X40R2G90Z-12L4F1.5 G91Y50G91X-40L3G80G91G28Z0二、简化编程指令当工件相对于某一轴具有对称形状时,可以利用镜像功能和子程序,只对工件的一部分进行编程,而能加工出工件的对称部分,这就是镜像功能。

用语言编写华中数控铣床程序介绍华中数控铣床是一种先进的数控机床,广泛应用于金属加工领域。

通过编写程序,可以控制铣刀在工件表面上进行复杂的切削操作,实现精密加工。

本文将介绍如何使用特定的编程语言编写华中数控铣床程序。

准备工作在编写数控铣床程序之前,需要准备以下工作: - 了解数控铣床的基本工作原理和操作方式 - 掌握数控编程的基本知识 - 确保已安装好编程软件和连接数控铣床的设备编写程序步骤一:建立程序框架首先,需要在编程软件中建立一个新的程序框架。

可以根据具体的加工要求选择相应的程序模板,或者从头开始编写程序。

步骤二:定义加工参数在程序中定义加工参数,包括刀具速度、进给速度、切削深度等。

这些参数将影响最终加工效果,需要根据具体情况进行调整。

步骤三:编写加工路径根据工件的形状和加工要求,编写刀具的加工路径。

可以使用各种数学函数和逻辑结构来描述切削轨迹,确保刀具能够按照预定的路径进行切削。

步骤四:调试程序在编写完程序后,需要进行调试。

通过模拟运行和调整参数,检查程序的正确性和稳定性。

确保刀具的运动轨迹符合设计要求,没有发生碰撞或其他问题。

步骤五:上传程序调试通过后,将程序上传至数控铣床的控制器中。

根据具体的上传方式和控制器类型,将程序加载到铣床中,并进行最终的加工操作。

注意事项•在编写程序时,要注意保持代码的清晰和规范,方便后期维护和修改。

•在上传程序前,务必进行严格的调试和验证,确保程序的正确性和可靠性。

•根据具体的加工要求和工件材料,调整程序中的加工参数,以获得最佳的加工效果。

结论通过本文的介绍,读者可以了解如何使用特定的编程语言编写华中数控铣床程序。

掌握数控编程技能可以提高加工效率和质量,为金属加工领域的发展提供技术支持。

希望读者能够通过实践不断提升编程能力,为数控加工领域的创新和进步贡献力量。

以上是关于使用编程语言编写华中数控铣床程序的详细介绍,希望对您有所帮助。

华中世纪星数控车削编程及仿真加工一、实验目的1. 熟悉数控车床的外形布局及运动分配。

2. 熟悉数控车床的操作方法。

3. 掌握编制数控加工程序的基本方法及常用指令的使用。

二、实验环境及操作1. 实验平台:VNUC(数控加工仿真软件):HCN-21T 华中世纪星数控车床 2. 机床主要技术参数:X 轴行程范围:-200~0 mm Y 轴行程范围:-0~0 mm Z 轴行程范围:-320~0 mm 最高主轴转速:2000.r.p.m 最大进给速度:24000 mm / min 毛坯长度:200~700mm: 3. 仿真实验环境及操作:打开VNUC 数控车削华中世纪星系统,进入主界面如图1。

屏幕分为左右两部分,左侧为数控机床仿真操作区,右侧为机床控制面板。

功能简介如下: (1).主菜单:六个主菜单“系统功能、项目管理、数控加工、显示、教学、帮助”。

点击主菜单,会出现子菜单如图2。

(2).机床及加工实体图:可以从不同视角显示机床及加工区实体。

(3).视图操作:视图操作机床控制面板区仿真操作区 机床加工实图主 菜 单图1扩大和缩小图像:按下。

将光标移到机床上任意处。

按下鼠标左键,按住并向上、下方轻轻拖动,即可放大缩小图像。

局部扩大:按下。

将光标移到机床上需要放大的部位,按下并拖动鼠标左键,即可局部放大。

旋转图像:按下,将光标移到机床上任意处。

按下鼠标左键,拖动,即可旋转图像。

移动图像:按下图标,将光标移到机床上任意处,按下鼠标左键,向目的方向拖动鼠标,至满意位置时松开即可。

(4).机床控制面板:单命令条:主菜单条:选择一个功能项,则进入该功能下的子菜单。

例如,按下“自动加工”,进入其下级子菜单:子菜单条的最后一项是“返回”项,按该键返回上一级菜单。

循环启动急停按钮操作键进给保持菜单命令条MDI键盘修调按键显示屏图3●操作键◆急停键:用于锁住机床。

按下急停键时,机床立即停止运动。

◆循环启动/保持:在自动和MDI运行方式下,用来启动和暂停程序。

华中(HNC-21/22M)宏指令编程三维曲面铣削是数控机床加工的优势,但利用手工编程时较为复杂,一般使用CAD/CAM软件进行绘图自动编程,对于某些简单或规则的三维图形(凹凸球面、椭圆球面、抛物面、轮廓倒角倒圆等)可使用类似于高级语言的宏程序功能进行编写。

使用宏程序可进行变量的算术运算、逻辑运算和函数的混合运算,此外宏程序还提供了循环语句、赋值语句、条件语句和子程序调用语句等,减少甚至免去了手工编程时的繁琐数值计算,以及精简程序量。

对于不同的数控系统,宏程序的编写指令和格式有所差异,但编写的方法和思路基本相同。

编写宏程序前,必须选择合理的铣削路径和刀具等来保证三维曲面加工后的表面粗糙度和精度。

(一)宏变量及常量1.宏变量变量用变量符号#后跟变量号指定,如#1;变量号可以用变量或表达式来代替,此时变量或表达式必须写在中括号内,如:#[#8](假设#8=6,则#[#8]为#6)或#[#1+#2*#2]。

华中(HNC-21/22M)系统宏变量见表1-1。

在地址字后指定的所有变量或变量表达式必须放在中括号内,如:G01 X[-#1] Y[#2+#3] F[#4],变量值有符号时,必须将符号放在括号内#的前面,当调用未定义的变量时,地址字与变量被忽略。

编程时,变量与通过计算的变量赋值时只允许每个程序段写一个。

表1-1 宏变量的类型2.PI:圆周率π;TRUE:条件成立(真);FALSE:条件不成立(假)(二)运算符与表达式变量的算术与逻辑运算见表1-2。

(三)赋值语句格式:宏变量=常数或表达式把常数或表达式的值送给一个宏变量称为赋值。

例如:#3=124#2=175/SQRT[20]*COS[55*PI/180]表1-2 算术与逻辑运算格式1:IF条件表达式格式2:IF条件表达式…………ELSE ENDIF……ENDIF(五)循环语句WHILE,ENDW格式:WIIILE 条件表达式……ENDW例1-1 应用宏程序指令编写图1-1所示SR12半凸球面及50×50方台四周的C4倒角。