调节级和压力级各自特点

- 格式:docx

- 大小:13.16 KB

- 文档页数:2

主机部分1.汽机设备包括哪些?答:汽轮机包括以下几部分:1汽轮机本体:1.1配汽机构:包括有主蒸汽导汽管,自动主汽门、调速汽门等等。

1.2汽轮机转动部分:主要有主轴、叶轮、叶片、拉筋、围带、联轴器和紧固件。

1.3汽轮机静止部分:包括有汽缸、滑销系统、隔板、隔板套、喷嘴、汽封、轴承以及一引紧固零件。

2调节系统:主要有调速器、油动机、调节阀、EH油系统。

3凝汽器及抽气系统:主要有凝汽器、凝结水泵、抽气器、循环水泵等4回热加热系统:主要设备有低加、高加等。

2.什么是汽轮机的节流调节?答:所有进入汽轮机的蒸汽经过几个同时开关的节流阀,低负荷时,由于节流作用,汽轮机理想焓降减小,同时流动阻力增大,蒸汽流量也随之减小,在设计工况下,节流阀全开,效率最高,但低负荷时,由于阀门的节流作作用,使效率下降。

此种调节方式应用于小型汽轮机和带基本负荷的大功率机组上,主要是简化调节系统。

3.什么是汽轮机的喷嘴调节?答喷嘴调节是进入汽轮机的蒸汽量是经过几个依次开启的调节阀来实现的,这种调节方式主要是靠改变蒸汽流量来改变汽轮机功率的,汽轮机理想焓降可认为基本不变,喷嘴调节经济性高,而且在整个负荷变化范围内,汽轮机效率也较平稳,但是喷嘴调节在结构上比节流调节复杂,目前,我国大多数汽轮机都采用喷嘴调节。

4.主轴产生弯曲变形的原因是什么?答:1.汽轮机停机后,转子在冷却过程中,汽缸下部较汽缸上部冷却的快,形成汽缸上下的温度差,这样,由于静止的转子上半部温度高于下半部,热膨胀程度不同,使得大。

轴向上弯曲,在停机一段时间后,转子向上弯曲值达到最大值,若超过这段时间,转子的弯曲值又逐步减小,直到上下汽缸温差一致时,转子又重新伸直。

2.汽轮机启动时,由于操作不合理(如转子以静止时暖机,转子静止时长时间向轴封送纸),造成汽缸上下温度不一致,引起转子弯曲变形。

3.由于暖机不充分,在转子热弯曲较大时启动汽轮机,大轴和轴封片磨擦,使大轴局部受热产生不均匀的热膨胀而引起轴的弯曲变形,由于轴的弯曲加剧了磨擦,使轴的弯曲不断增大,当其弯曲力超过了材料的强度极限时,就会形成轴的永久变形。

简介:在历次处理引风机故障经验的基础上,通过分析、现场检测、诊断,认为其基础支持刚度不足是风机高负荷振动增大超标的主要原因,采用加固基础解决了问题.关键字:引风机支持刚度;振动;诊断;处理1台300 MW机组锅炉配备2台型号为AN25eb、静叶可调轴流式引风机。

该风机自投运以来,因振动超标等问题采取过一些措施,但风机振动特性仍表现在空载或低负荷运行时振动小,在高负荷、满负荷时振动增大现象,且多次被迫降负荷或停风机处理,振动威胁着机组安全经济运行。

1 振动诊断1。

1 原因分析(1)引风机振动,一般来说其振动源应该来自风机本身,如转动部件材料的不均匀性;制造加工误差产生的转子质量不平衡;安装、检修质量不良;锅炉负荷变化时引风机运行调整不良;转子磨损或损坏,前、后导叶磨损、变形;进出口挡板开度调节不到位;轴承及轴承座故障等,都可使引风机在很小的干扰力作用下产生振动。

但由于采取了一系列相应的处理措施,如风机叶轮和后导叶进行了防磨处理,轴承使用进口优质产品,轴承箱与芯筒端板的连接高强螺栓采取了防松措施,对芯筒的支承固定进行了改进,还增加了拉筋;严格检修工艺质量,增加引风机运行振动监测装置等,解决了一些实际问题,风机低负荷运行良好,但高负荷振动增大现象仍未能解决.(2) 该风机在冷态下启动升至工作转速和低负荷时振动小,说明随转速变化由转子质量不平衡引起振动的问题影响不大;从风机振动频谱分析看出风机振动主要是工频振动,可以排除旋转失速,喘振等影响.(3)用锤击测量风机叶片的自振频率,该风机工作频率(叶片防磨后)为16。

5 Hz,叶片一阶频率已大于K=7,故对第一类激振力是安全的;该风机进口导叶24片,第二类激振力频率为16。

5×24=396 Hz,但频谱分析中,未发现有400 Hz左右的频率,可以认为第二类激振力对叶片振动和风机振动的影响不大.(4)风机振动主要是高负荷或满负荷振动增大,且振动不稳,出现波动或周期性振动.①振动不稳可能与锅炉燃烧调整、烟气流速、两台并联运行风机的流量分配等有关,同时也反映了风机支承刚度差、可能有局部松动等问题.风机进入高负荷发生振动增大现象,若在此情况下继续长时间运行,主轴承可能受损,其基础、台板、叶轮与主轴联接部件就有可能被振松,进而使振动更加恶化,最终导致停运风机解体检修.②从风机运行承力情况看,高负荷时,风机出力增大,根据作用力与反作用力原理,结果使支承转子的作用力增大和风机支承基础负荷增大,如果风机支承基础刚度或相关连接刚度不足,其承载抗扰性能就差。

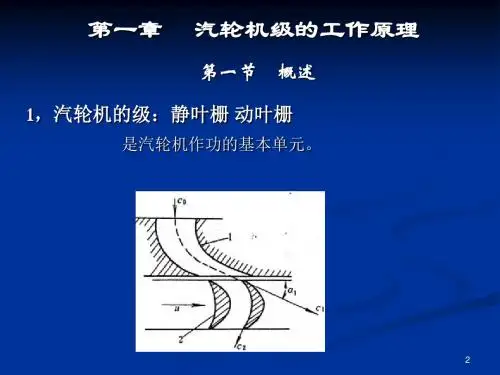

第一章一.概念1.级:汽轮机做功的基本单元,由喷嘴叶栅和与之相配合的动叶栅所组成。

2.反动度:蒸汽在动叶栅中膨胀时的理想比焓降Δh b 和整个级的滞止理想比焓降Δh t *之比,即b n b t b m h h h h h ∆+∆∆≈∆∆=Ω**3.部分进汽度:工作喷嘴所占的弧段长度Z n t n 与整个圆周长πd n 的比值:nnn d t Z e π= 4.级的速度比:级的圆周速度u 与喷嘴出口速度c 1或级的假象出口速度c a 之比,即 11c ux =或a a c u x =5.最佳速度比:动叶出口绝对速度c 2在轴向排气时,余速损失最小,有一特定的速度关系可使最小速度损失得以实现。

6.级的轮周效率:1kg/s 蒸汽在级内所做的轮周功P ul 与蒸汽在该级中所具有的理想能量E 0之比,即 00E h E P u ul u ∆==η 7.级的相对内效率:级的有效比焓降Δh i 与理想能量E 0之比,即 21*2*0c t c x e f l b n t i h h h h h h h h h h h h E h ∆-∆∆-∆-∆-∆-∆-∆-∆-∆-∆-∆=∆=μηδθξξ8.压力级:以利用级组中合理分配的压力降或比焓降为主的级,效率较高,又称单列级。

9.调节级:在采用喷嘴调节的汽轮机中,第一级的通流面积是可以随负荷变化而改变的,这种改变的另一个原因是部分进汽。

10.反动级:反动度Ωm ≈的级,即蒸汽在喷嘴叶栅和动叶栅中的膨胀各占一半左右。

11.径高比:级的平均直径d m 与动叶片高度l b 之比。

12.动叶进出口速度ω1与ω2大小比较:21*21222'2''ωψωψωψω+∆Ω=+∆==t m b t h h在纯冲动级中,Ωm =0,即Δh b =0,即ω2=4ω113.冲角:叶型几何进口角与气流进口角之差。

14.叶栅:有相同叶片构成气流通道的组合,分为环形叶栅,直列叶栅,平面叶栅。

调节级选型介绍

目前常用的调节级有单列级与双列级两种,主要根据设计工况下调节级理想比焓降的大小来决定其型式。

两种调节级的主要特点:

(1)承担的理想比焓降:

①双列级能承担的理想比焓降,一般大160~500kJ/kg。

②单列调能承担的理想比焓降,一般为70~125kJ/kg。

(2)级效率:

①双列级的级效率及其整机效率较低,在工况变动时其级效率变化比单列级小。

②单列调节级在设计工况下效率较高,但在工况变动时级效率变化较大。

(3)结构特点:

①采用单列级的汽轮机级数较多,投资费用较大。

②采用双列级的汽轮机级数较少,结构紧凑,因为其调节级后的蒸汽压力与温度下降较多,所以除调节级汽室及喷嘴组等部件需较好的材料外,汽缸及转子的材料等级可以适当降低,从而降低机组造价,提高机组运行的可靠性。

由此可知,对参数不高的中、小型汽轮机,在电网中承担基本负荷时,宜采用双列调节级,如国产100MW以下的机组大多数采用双列调节级;对于高参数、大容量、在电网中承担基本符合的机组,如国产中间再热汽轮机组,宜采用单列调节级。

采用喷嘴调节的汽轮机进汽量减小时,各类级的理想焓降如何变化?反动度、速度比、级效率如何变化?解答:当汽轮机的工况变化时,按各级在工况变化时的特点通常级分为调节级、中间级和末级组三类。

(1)中间级:在工况变化时,压力比不变是中间级的特点。

汽轮机级的理想焓降是级前温度和级的压力比的函数,在工况变化范围不大时,中间级的级前蒸汽温度基本不变。

此时级内蒸汽的理想焓降不变,级的速度比和反动度也不变,故级效率不变。

随着工况变化范围增大,压力最低的中间级前蒸汽温度开始变化,并逐渐向前推移。

当流量减小,级前蒸汽温度降低,中间级的理想焓降减小,其速度比和反动度相应增大。

由于设计工况级的速度比为最佳值,级内效率最高,当速度比偏离最佳值时,级内效率降低。

而且速度比偏离最佳值愈远,级内效率愈低。

(2)末级组:其特点是级前蒸汽压力与其流量的关系不能简化为正比关系,且级组内级数较少。

由于在工况变化流量下降时,汽轮机的排汽压力变化不大,级前压力减小较多。

且变工况前级组前后的压力差越大,级前压力降低的多,级后压力降低的少。

此时级的压力比增大,级内理想焓降减小,而且末级的压力比和理想焓降变化最大。

级的速度比和反动度随理想焓降的减小而增大,速度比偏离最佳值,级效率相应降低。

(3)调节级:调节级前后压力比随流量的改变而改变,其理想焓降亦随之变化。

当汽轮机流量减小时,调节级的压力比逐渐减小,调节级焓降逐渐增大。

在第一调节阀全开而第二调节阀刚要开启时,级的压力比最小,故此时调节级理想焓降达到最大值。

级的理想焓降增大,其速度比和反动度随之减小,速度比偏离最佳值,级效率相应降低。

主蒸汽压力变化,对机组安全经济运行有何影响?解答:在初压变化时,若保持调节阀开度不变,此时除少数低压级之外,绝大多数级内蒸汽的理想焓降不变,故汽轮机的效率基本保持不变,但其进汽量将随之改变。

对于凝汽式机组或某一级叶栅为临界状态的机组,其进汽量与初压的变化成正比,由于此时汽轮机内蒸汽的理想焓降随初压升高而增大,机组功率的相对变化大于机组进汽量的相对变化。

汽轮机原理第一章汽轮机的热力特性思考题答案1.什么是汽轮机的级?汽轮机的级可分为哪几类?各有何特点?解答:一列喷嘴叶栅和其后面相邻的一列动叶栅构成的基本作功单元称为汽轮机的级,它是蒸汽进行能量转换的基本单元。

根据蒸汽在汽轮机内能量转换的特点,可将汽轮机的级分为纯冲动级、反动级、带反动度的冲动级和复速级等几种。

各类级的特点:(1)纯冲动级:蒸汽只在喷嘴叶栅中进行膨胀,而在动叶栅中蒸汽不膨胀。

它仅利用冲击力来作功。

在这种级中:p1 = p2;Dhb =0;Ωm=0。

(2)反动级:蒸汽的膨胀一半在喷嘴中进行,一半在动叶中进行。

它的动叶栅中不仅存在冲击力,蒸汽在动叶中进行膨胀还产生较大的反击力作功。

反动级的流动效率高于纯冲动级,但作功能力较小。

在这种级中:p1 > p2;Dhn≈Dhb≈0.5Dht;Ωm=0.5。

(3)带反动度的冲动级:蒸汽的膨胀大部分在喷嘴叶栅中进行,只有一小部分在动叶栅中进行。

这种级兼有冲动级和反动级的特征,它的流动效率高于纯冲动级,作功能力高于反动级。

在这种级中:p1 > p2;Dhn >Dhb >0;Ωm=0.05~0.35。

(4)复速级:复速级有两列动叶,现代的复速级都带有一定的反动度,即蒸汽除了在喷嘴中进行膨胀外,在两列动叶和导叶中也进行适当的膨胀。

由于复速级采用了两列动叶栅,其作功能力要比单列冲动级大。

2.什么是冲击原理和反击原理?在什么情况下,动叶栅受反击力作用?解答:冲击原理:指当运动的流体受到物体阻碍时,对物体产生的冲击力,推动物体运动的作功原理。

流体质量越大、受阻前后的速度矢量变化越大,则冲击力越大,所作的机械功愈大。

反击原理:指当原来静止的或运动速度较小的气体,在膨胀加速时所产生的一个与流动方向相反的作用力,称为反击力,推动物体运动的作功原理。

流道前后压差越大,膨胀加速越明显,则反击力越大,它所作的机械功愈大。

当动叶流道为渐缩形,且动叶流道前后存在一定的压差时,动叶栅受反击力作用。

名词解释:1、级:由一列喷嘴与同它相配合的动叶栅构成的基本作功单元。

它是与蒸汽进行能量转换的基本单元。

2、级的平均反动度:Ωm =△h b/△h t*反动度就指平均反动度。

(△h b-动叶汽道内膨胀时所降落的理想焓降;△h t*-整个级的滞止理想焓降)3、凝汽器冷却倍率:m=D W/D C称为凝汽器冷却倍率,它表示凝结一公斤蒸汽所需要的冷却水量(D W-凝汽器的冷却水量;D C-凝汽器的排汽量)4、叶片动频率:动叶片高速旋转时的自振频率称为动频率。

评价叶片振动的安全性,以其动频率为基准。

f d=f j2+Bn2,f d,f j-同一叶片相同振型的固有动频率和经温度修正后的静频率;n,B-动叶片的工作转速和动频系数。

5、频率分散度:在汽轮机同一级中所测得叶片(叶片组)的最大静频率差与其平均值之比。

△f s=[2(f max-f min)/ (f max+f min)]*100%。

6、柔性轴:一阶临界转速低于汽轮机工作转速的轴。

7、刚性轴:一阶临界转速高于汽轮机工作转速的轴。

8、节流调节:由一只或几只同时启闭的调节阀来控制进汽量的配汽方式。

9、喷嘴调节;由几只依次启闭的调节阀来控制进汽量的配汽方式。

10、速度变化率:零负荷和额定负荷对应的转速之差与额定转速的比值,称为速度变化率δ=[(n max-n min)/n0]*100%11、迟缓率:ε=[△n/n0]*100%(△n-同一负荷下最大转速变动值,n0-额定转速)综合:1、1、简要描述级的能量转换过程。

掌握典型级的最佳速比;影响级的轮周效率的主要因素;重热现象产生的原因及作用;弗留格尔公式;喷嘴调节式汽轮机各级压比、焓降的变化规律。

1)级的能量转换过程:先将蒸汽的热能在其喷嘴叶栅中转换为蒸汽所具有的动能,然后再将蒸汽的动能在动叶栅中转换为轴所出的机械功。

2)最佳速度比是指轮周效率ηu最高时,所对应的速度比称为最佳速度比。

纯冲动级的最佳速比(X1)OP=1/2COSα1;反动级的最佳速比(X1)OP=COSα1;冲动级的最佳速比(X1)OP≈COSα1/[2(1—Ωm)]3)影响级的轮周效率的主要因素:是速度系数φ、ψ以及余速损失系数ζc2,其中ζc2的影响最大,其大小取决于动叶出口绝对速度ηu=(△h t*-△h nζ-△h bζ-△h c2)/E0=1-ζn-ζb-ζc2(1-u1) ,ζn、ζb、ζc2----喷嘴能量损失系数、动叶能量损失系数、余速能量损失系数,当达到最佳速比时,ηu为最高。

压力等级

在现代社会中,人们经常面临各种各样的压力,无论是来自工作、生活还是人际关系。

这些压力来源的不同和强度也导致了不同的压力等级。

在处理和缓解压力时,了解和识别不同的压力等级是非常重要的,可以帮助我们更好地保持心理健康和平衡。

接下来,我们将探讨几种常见的压力等级及其特点。

1. 轻度压力

轻度压力通常是日常生活中常见的一种状态。

它可能源自于工作上的小挫折、人际关系的矛盾或者学习压力等。

轻度压力一般不会影响日常生活和工作,但如果长时间累积或者得不到有效缓解,也可能演变成更严重的压力状态。

2. 中度压力

中度压力往往已经影响到了个体的正常生活和工作。

它可能导致焦虑、失眠、身体不适等症状的出现。

中度压力的特点是持续时间较长,情绪波动明显,并且可能需要借助外界帮助或者专业指导来缓解。

3. 重度压力

重度压力是一种非常严重的状态,可能导致个体出现严重的心理和生理问题。

这种压力状态往往需要及时干预和治疗,否则会带来更严重的后果。

重度压力可能导致抑郁、恐慌症、甚至心理疾病的发生。

4. 压力爆发

压力爆发是指在承受巨大压力的情况下,个体无法有效应对而导致情绪的爆发和行为的失控。

这种状态往往是压力积累到一定程度后的一种结果,需要及时干预和处理,以避免造成更严重的后果。

综上所述,了解和识别不同的压力等级对于保持心理健康至关重要。

在面对压力时,我们可以通过有效的调节和应对策略来缓解压力,保持内心的平衡和健康。

希望每个人都能够在现代社会的压力下保持良好的心态和生活状态。

级的分类及特点:***纯冲动级。

反动度等于零的级称为纯冲动级.工作特点:蒸汽只在喷管叶栅中膨胀,在动叶栅中不膨胀而只改变其流动方向。

结构特点:动叶叶型几乎对称弯曲,即动叶通道各个通流截面近似相同。

纯冲动级作功能力大,但效率低。

***冲动级:反动度较小(0.05-0.3)的级。

工作特点:蒸汽的膨胀大部分在喷嘴叶栅中进行,只有一小部分在动叶栅中进行。

蒸汽作用在动叶栅上的主要是冲动力,小部分是反动力。

级的作功能力比反动级大,效率比纯冲动级高。

***反动级:反动度等于0.5的级。

工作特点:蒸汽在喷管和动叶通道中的膨胀程度相同。

结构特点:动叶叶型与喷管叶型相同。

反动级的效率比纯冲动级高,但作功能力小。

***压力级:蒸汽的动能转换为转子的机械能的过程在级内进行一次的级,称为压力级。

压力级可以是冲动级,也可以是反动级。

***速度级:蒸汽的动能转换为转子的机械能的过程在级内进行一次以上的级,称为速度级。

常用的是同一叶轮上装有两列动叶片的双列速度级,又称复速级。

复速级的作功能力大,但效率低。

***调节级。

通流面积能随负荷改变而改变的级称为调节级。

演示文稿1.ppt中小型汽轮机常用复速级作为调节级,大型汽轮机常用单列冲动级作为调节级。

调节级总是部分进汽。

调节级只能使用纯冲动级或反动度很小的冲动级。

***非调节级。

通流面积不随负荷改变而改变的级称为非调节级。

非调节级可以是全周进汽,也可以是部分进汽。

++++++++++++++++++++++++++++++++++++++++++++++++++++++++++++减少喷嘴损失的措施:***减少喷嘴损失的措施:叶高大于15毫米;强度允许的情况下使用窄喷嘴。

==============================================================最佳速度比的物理意义为:使动叶出口的绝对速度c2的方向角 a2=90 ,即轴向排汽。

==============================================================余速利用1、余速利用提高了级的轮周效率;2、余速利用使级效率曲线在最大值附近变化平稳;3、余速利用使最佳速度比增大。

调节级和压力级各自特点

(1)调节级的特点:在工况变化时,通流面积呈阶梯形变化,其理想焓降变化最大。

为使其在工况变化时效率相对变化小一些,应尽可能增大调节级的理想焓降。

通常其平均直径比高压非调节级大,同时速度比小于最佳值。

调节级的效率相对比较低,其理想焓降的取值需考虑汽轮机的效率和整体结构。

为了提高调节级的级效率,其应具有一定的反动度。

考虑到调节级为部分进汽的级,且叶片较短,为了减小漏汽损失,一般反动度值不宜过大。

(2)压力级的特点:压力级一般是指调节级后各非调节级。

根据蒸汽容积流量的大小和压力的高低,将压力级分为三种不同的级组:高压级组、中压级组和低压级组。

A.高压级组:高压级组中蒸汽容积流量不大,其变化相对较小。

高压级组的通流部分叶栅高度一般不大,平均直径和叶栅高度变化比较平缓,其各级的能量损失中叶栅端部损失、级内间隙漏汽损失所占比例较大。

当蒸汽容积流量较小,可采用部分进汽的措施来提高叶片高度。

对于大容量汽轮机,高压级组通流部分叶栅高度虽较大,但为了保证必要的刚度和强度,往往采用较厚的高压隔板和较宽的喷嘴,这将导致喷嘴相对高度降低,端部损失较大。

B.中压级组:中压级组介与高压级组与低压级组之间,随着蒸汽的不断膨胀,其容积流量已较大。

中压级组一般工作在过热蒸汽区,无湿汽损失,同时各级的端部损失和漏汽损失相对较小,级组中各级的级效率较高。

C.低压级组:低压级组指包括最末级在内的几个压力级,其蒸汽压力低,容积流量大,一般工作于湿蒸汽区。

由于低压级组蒸汽容积流量急剧增大,导致低压级组的叶栅高度和平均直径相应增大。

一般加大直径可限制叶栅高度过分增大,又可增加级的理想焓降,减少级数,但末级的余速损失也会相应增大。

低压级由于平均直径增加,叶栅高度增大,圆周速度相应增加,使离心力增大。

在目前的技术条件下,末级叶片长度可达1000mm左右,末级的平均直径可达2500mm左右。

单排汽口的汽轮机,其最大额定功率可达150MW左右。

因此大功率汽轮机的低压部分必须进行分流。

为减少湿汽损失,降低湿汽对叶片的冲蚀,限制汽轮机排汽的湿度应不超过12~13%,并设置去湿装置和采用去湿措施来降低蒸汽湿度对叶栅的冲蚀。