国家胶料标准2

- 格式:pdf

- 大小:520.74 KB

- 文档页数:1

天然橡胶(NR)的品种和分级标准天然橡胶主要根据制法分类,在每类中,又按质量水平或原料的不同而分级。

天然橡胶的分类如下:三叶橡胶树产的橡胶----1.通用类----(1)颗粒胶(2)烟片胶(3)风干片胶(4)绉片胶2.特种类----(1)恒粘橡胶,充油橡胶(2)低粘橡胶,胶清橡胶(3)易操作橡胶,炭黑共沉胶(4)纯化橡胶,粘土共沉胶(5)轮胎橡胶,散粒橡胶3.改性类----(1)难结晶橡胶,环氧化橡胶,氯化橡胶(2)接枝橡胶,液体橡胶,氢氯化橡胶(3)环化橡胶,热塑性橡胶其他植物产的橡胶----1.银菊橡胶2.杜仲橡胶通用天然橡胶有两种分级方法:一种是按外观质量分级,如烟片胶及绉片胶就是按这种方法分级的;另一种按理化指标分级,这种方法比较科学,一般颗粒胶是按这种方法分级的。

烟片胶有80余年生产历史,以外观质量分级,我国国家标准分有一级、二级、三级、四级、五级。

一级质量最高,以后质量逐级下降。

例如要求以及胶片无霉、无氧化斑点、无熏不透、无熏过度、无不透明等。

而二级烟片胶可允许胶片有少量干霉、轻微胶锈,无氧化斑点和熏不透胶等。

各级烟片胶均有标准胶样,以便参照。

烟片胶包装比较大,使用不方便,国际上规定包重为102~114kg,体积为0.14立方米,胶包上要注明烟片胶,级别、厂名、生产日期等标志。

绉片胶由于原料及制法不同,绉片可以分为胶乳绉片、杂绉片两种。

每种中视质量的不同还分为不同等级。

标准橡胶或颗粒胶,是20世纪60年代发展起来的天然橡胶新品种。

以前,通用的烟片、绉片、风干片这几种传统产品不论在分级方法、制造方法上都是束缚着天然橡胶的发展。

因此,马来西亚于1965年开始实行标准橡胶计划,在使用生胶理化性能分级的基础上发展了颗粒橡胶的生产。

标准橡胶是指按机械杂质、塑性保持率、塑性初值、氮含量、灰法分含量、灰分含量、颜色指数等理化性能指标进行分级的橡胶。

标准橡胶包装也比较先进,一般用聚乙烯薄膜包装,并有鲜明的标识,包的重量较小,易于搬动。

第35卷第5期2008年5月世界橡胶工业World Rubber I ndustryVol.35No.5:49~52May2008新书连载橡胶百科(二)王作龄 编译 摘要: 简要叙述了橡胶科学的发展史。

介绍了从野生橡胶树演变到人工栽培橡胶树的全过程。

文中还回顾了硫化技术的发现与发展。

关键词: 野生三叶橡胶树;栽培;硫化 中图分类号:T Q332;T Q333 文献标识码:E 文章编号:167128232(2008)05200492041.4 充气轮胎的发明与汽车在对人类社会的影响力方面,能超越充气轮胎发明的并不很多。

现代社会没有汽车和飞机是不可想象的,而汽车或飞机若没有轮胎就失去了使用价值。

现代的交通工具与100年前依靠轮船、火车以及马车等交通工具相比,可以说是发生了“革命性”的变化,与其称现代为“信息社会”,倒不如称之为“交通社会”更符合实际情况。

一般来说,轮胎是充气制品。

充气轮胎的英文单词“Pneu matic tire”的原意是“装在车轮外周部的带子”。

在几千甚至几万年前,人类已经认识到滚动阻力要比滑动阻力小,因此,对“滚动”大加利用。

人类利用“滚动”现象的结果是发明了车轮。

最初是一种木制车轮,为对车轮进行加固,在车轮的外周部安装了环形带。

这种车轮实际上就是一种实心轮胎。

例如,在铁道车辆的车轮与轨道接触的部分安装钢环,这是实心轮胎的一种。

行驶在轨道上的车轮暂且不谈,对于行驶在一般路面上的车辆来说,实心轮胎是不够的。

轮胎至少有两位奠基人:R.W.Thom s on和J.B.Dunl op。

Thom s on1822年生于苏格兰的斯通黑奔。

他违背了牧师双亲的意愿,自学机械工学,成为镇上一位发明家。

Thom s on最早申请的关于充气轮胎的专利是在1845年12月10日。

在该项发明之前,从1830至1840年间,Goodyear发现了硫化。

图12421是被Thom s on命名为“aeri2 al wheel”的充气轮胎原形的示意图。

制订单位:品质部制订日期:2020/3/271、目的为规范检验员对电镀件不良的判定。

2、范围本规范适用于本公司加工之电镀品和电镀-封漆品的最终检验和出货检验。

3、职责3.1 IQC负责来料电镀件的检验及判定3.2 品质主管负责检验结果的审核。

4、流程4.1 不良缺陷定义4.1.1 色泽:电镀或烤漆颜色与色板/卡不一致4.1.2扫纹:扫纹方向、颜色深浅等不符合样板4.1.3脱皮:电镀层、油漆层有脱落现象4.1.4起泡:电镀层、油漆层表面有凸起气泡状4.1.5脏污:产品表面有手印、药水及其他脏污现象4.1.6变形:制品加工处理后,其基体及孔位出现组装偏差及有段差出现4.1.7斑点:产品表面有明显的凹凸点及异色点(如:麻点、亮点、氧化点)4.1.8 刮花:产品表面有明显擦花/刮花/划伤现象4.1.9 脱皮:指胶料表面起皮或分层。

4.1.10 水印:产品表面有明显的不可擦拭的水渍、水印4.1.11黑白印:产品表面有不可擦拭的白色或黑色的印迹4.1.12漏镀:产品表面镀层位镀上4.2外观检验项目及技术要求项目要求判定基准缺陷类别CRMAMI色泽电镀或烤漆颜色与色板/卡一致颜色错误,不可接受√与色板/卡颜色有明显差异,或存在明显阴阳面√与色板/色卡颜色略有差异,但整体颜色均匀一致,无明显差异√扫纹扫纹方向、颜色深浅等符合样板需要扫纹的产品未扫纹,不可接受√扫纹方向错误,色差明显,大面积漏扫、扫穿√纹路凌乱不清,轻微漏扫、扫穿、色差√脱皮电镀层、油漆层不能有脱落现象电镀层或油漆层成片状脱落√A面或B面有镀层或油漆脱落现象√制订单位:品质部制订日期:2020/3/27C面镀层或油漆脱落面积≥3mm2√C面镀层或油漆脱落面积1mm2≤S<3mm2√起泡电镀层、油漆层不能有起泡现象产品表面有易破裂的大气泡或成片小气泡√A面有不成片的小气泡√B面10cm2内有直径>0.5mm的小气泡超过1个√B面10cm2内有直径≤0.5mm的小气泡超过2个√C面10cm2内有直径>0.5mm的小气泡超过3个√C面10cm2内有直径≤0.5mm的小气泡超过5个√脏污产品表面不能有手印、药水及其他脏污现象产品表面残留有大片污物、液体、血液等√A面残留有1mm2≤S≤2mm2的污渍√B面或C面残留有面积大于2mm2的污渍√B面残留有1mm2≤S≤2mm2的污渍,10cm2内不超过1处√C面残留有1mm2≤S≤2mm2的污渍,10cm2内不超过2处√变形制品加工处理后,其基体及孔位不能有变形现象制品经表面加工后,出现明显弯曲、翘角等变形现象√制品经表面加工后,A面出现明显凹凸等变形现象√制品经表面加工后,装配部位发生变形,无法装配√B面、C面加工后的凹凸痕,深度或高度不超过1mm,且10cm2内不超过2处√孔位、装配位加工变形但不影响装配,且组装后可以遮掩或不影响外观√项目要求判定基准缺陷类别CRMAMI斑点产品表面不能有明显的凹凸点及异色点(如:麻点、亮点、氧化点)产品表面有大片密密麻麻的斑点√A面10cm2内有面积≥0.3mm2的斑点超过1个√A面10cm2内有0.08≤S<0.3mm2的斑点超过2个√B面10cm2内有面积≥0.3mm2的斑点超过2个√制订单位:品质部制订日期:2020/3/27 B面10cm2内有0.08≤S<0.3mm2的斑点超过3个√擦花刮花划伤产品表面无明显擦花/刮花/划伤现象1)A面:轻微擦花/刮花/划伤,面积≤0.3mm2√严重擦花/刮花/划伤,面积>0.3mm2√2)B面:轻微擦花/刮花/划伤,面积≤0.5mm2√严重擦花/刮花/划伤,面积>0.5mm2√3)C面:轻微擦花/刮花/划伤,1.5mm2≤S≤3.0mm2√严重擦花/刮花/划伤,面积>3.0mm2√碰伤产品表面不能有明显的碰伤现象A面或B面有明显的、损伤镀层的碰伤,不可接受√A面有不损伤镀层的碰伤,面积≥1.0mm2,不可接受√B面及边角碰伤面积>1.5mm2,组装后影响整体外观√B面及边角碰伤,0.5mm2≤S≤1.5mm2√C面及边角碰变形,但组装后不影响整体外观√C面及边角碰变形,组装后影响整体外观√水印产品表面不能有明显的水渍、水印电镀件表面有明显的、不可擦除的水渍、水印√A面水渍水印面积≤3.0mm2,40cm处观察不明显√B面水渍水印面积≤5.0mm2,40cm处观察不明显√C面水渍水印面积≤10mm2,40cm处观察不明显√黑印白印产品表面不能有明显的异色斑迹电镀件表面有明显的白印或黑印,面积≥2.0mm2√白印或黑印面积<2.0mm2,40cm处观察不明显√漏镀产品表面不允许有镀层未镀上的情况电镀件A面或B面有漏底材现象,不可接受√(√)电镀件A面或B面有相关镀层未镀上,不可接受√电极点周围有未镀上痕迹,组装后不能完全遮盖,其外露面积不超过2.0mm2,且40cm处观察不明显√电镀件凹位或阴角位明显发黄,组装后又不能够遮盖的,不可接受√电镀件内部出现发黄面积超过其所在面的1/3或,在组装后基本可遮盖,可接受√电镀件内部未镀上的地方生锈,不能接受√项目要求判定基准缺陷类别C M MI制订单位:品质部制订日期:2020/3/27R A尺寸各控制尺寸符合产品标准规定控制尺寸稍超出公差,但不影响装配√控制尺寸超出公差,现场无法装配√膜厚镀层厚度符合产品标准规定镀层厚度严重低于客户给定的下限值√镀层厚度稍低于下限值,且盐雾测试合格√耐腐蚀镀层/漆膜的防腐能力达到规定要求盐雾测试不通过,不可接受√附着力电镀层、油漆与基体结合牢固百格/TAPE测试不合格,不可接受√高低温、冷热循环测试不通过,不可接受√六价铬六价铬含量低于1000 ppm六价铬(Cr6+)含量超标√高温高湿产品经高温高湿贮存测试无外观异常产品经高温高湿贮存测试,表面有起泡、破损、脱色、氧化、腐蚀等现象√硬度油漆硬度达到产品标准规定经测试,漆膜铅笔硬度低于产品标准规定√耐水性油漆耐水性能达到产品标准规定经耐水性试验,产品表面有变色、起泡、起皱、脱落、生锈等现象√其他测试满足产品标准规定未满足产品标准规定√包装按客户指定的方式或本公司要求进行包装和标识未按客户指定的方式包装或标识,或标识错误√错装、漏装、混装产品√内、外包装箱损坏√(√)内包装纸、袋破损,产品直接与包装盒或箱接触√标记或标识模糊√4.3性能测试参照《电镀件性能测试作业指导书》5、相关文件及记录5.1《界油测试作业指导书》5.2《来料检验报告》5.3《电镀件可靠性检验标准》5.4GB/T 2828.1-2003 按接收质量限(AQL)检索的逐批检验抽样计划制订单位:品质部制订日期:2020/3/275.5 GB/T 6739-2006 色漆和清漆铅笔法测定漆膜硬5.6 GB/T 1733-93 漆膜耐水性测定法制定周甲果审核复核时间2020/1/8 时间时间。

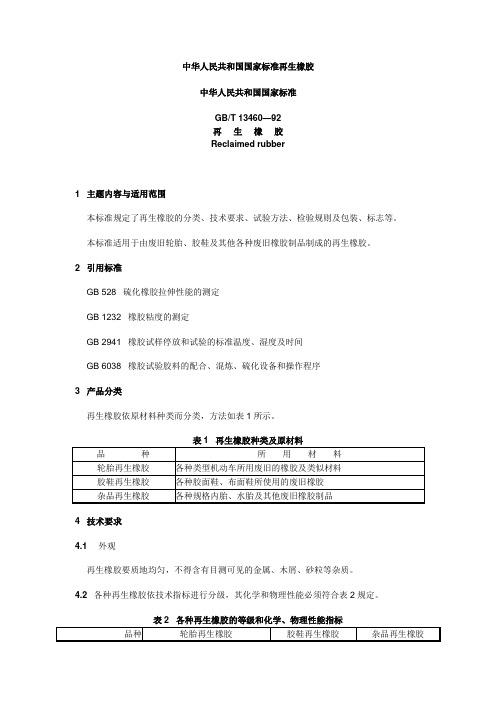

中华人民共和国国家标准再生橡胶中华人民共和国国家标准GB/T 13460—92再生橡胶Reclaimed rubber1 主题内容与适用范围本标准规定了再生橡胶的分类、技术要求、试验方法、检验规则及包装、标志等。

本标准适用于由废旧轮胎、胶鞋及其他各种废旧橡胶制品制成的再生橡胶。

2 引用标准GB 528 硫化橡胶拉伸性能的测定GB 1232 橡胶粘度的测定GB 2941 橡胶试样停放和试验的标准温度、湿度及时间GB 6038 橡胶试验胶料的配合、混炼、硫化设备和操作程序3 产品分类再生橡胶依原材料种类而分类,方法如表1所示。

表1 再生橡胶种类及原材料4 技术要求4.1 外观再生橡胶要质地均匀,不得含有目测可见的金属、木屑、砂粒等杂质。

4.2各种再生橡胶依技术指标进行分级,其化学和物理性能必须符合表2规定。

4.3各种专用再生橡胶、特殊性能或出口再生橡胶,表2指标可由供需双方协商议定。

5 试验方法5.1外观用目测检验5.2化学分析试验5.2.1试样制备从6.3规定的五块胶料上各称取20g样品,调整试验室开放式炼胶机,使辊温为40±5℃,辊距为0.5mm,将试样在炼胶机上折叠过辊三次,使样品均匀混合。

然后,轧成胶片,剪切一定大小的样品供化学分析使用。

5.2.2水分的测定5.2.2.1仪器a.称量瓶:φ40×35mm。

b.干燥箱:内装无水氯化钙或变色硅胶。

c.恒温箱:配备温度均恒自控装置。

d.天平:感量为0.0001g。

5.2.2.2试验步骤将称量瓶置于80±2℃的恒温箱中烘干至恒重,然后,用5.2.1的胶片剪成约2mm宽的胶条称取2g(精确至0.0002g)放入恒重的称量瓶内,置于上述温度恒温箱中烘干2h取出,即放入干燥器内冷却25min后,在1h内称量。

5.2.2.3计算水分含量x1按式(1)计算:式中:G1——试样和恒重称量瓶烘前质量,g;G2——试样和恒重称量瓶烘后质量,g;G——试样质量,g;5.2.3灰分的测定5.2.3.1仪器a.瓷坩埚:25~30mL。

透明橡胶分为2种,一种是半透明橡胶,俗城牛筋底。

另一种是纯透明橡胶,俗称玻璃胶。

今天我们主要谈半透明橡胶的配方和工艺。

全国的工厂都在生产牛筋底,可是能真正严格按照工艺流程来操作,能达到配方设定的理论值的没有几家。

原因在于一是为节省成本,二是不懂的正规的工艺流程到底该怎么做。

大部分的都在抄别人的,只要颜色能接近,能做到半透明就好了。

今天所讲的是一种可以达到理论配方设定的配方和工艺流程,以此为框架基础,可以制作出达到国际上2000年左右先进水平的物性标准。

同时也可以达到制作NIKE和ADI等产品的标准。

为何说无法达到目前国际最新的水平,是因为受材料和我们的理念的限制。

一.材料材料对物性的影响是非常重要的。

目前我国的橡胶材料方面的发展非常大。

基本上通用材料方面可以达到90年代的国际的水平。

但不同的厂家的材料质量差别很大。

如大家都在用的白碳黑,有的要6000元一吨,有的只有3000。

如果想做物性好的产品,请选择正牌生产厂家的产品。

给我印象最深的是原先我在外资企业的时候,检测室测试成品鞋水洗实验,都必须使用美国的一个品牌的洗衣粉来测试。

并且十年时间都是如此。

是中国的洗衣粉质量不好吗?不是的,而是追求的一个稳定性。

原材料你可能会多花一点钱,但是在生产中异常减少,次品减少,也是相当于省钱了。

一般的工厂往往在解决生产异常的方面花的心思最多,也最烦心的。

大家应该都有晚上连夜不睡觉来处理问题的情况。

二.配方中国的制鞋橡胶厂最缺什么?技术!大家都应该有同感,为了找一个好的师傅,都要求人,为了一个好的配方,都要花大钱!请不来全职的,就请兼职的。

为了原材料商的技术指导,还要花钱买原材料商的材料等等。

优秀的RB配方必须同时符合三个基本要求:物性,成本与加工性这三者最佳平衡.须经多次优选并经量产考验才能最后确定配方的组成。

配方设计是一个非常复杂的工作,设计配方者需要根据要求的各项物性指标合理的选择主胶和配合剂,同时要求设计者熟悉各种操作机台的特性,来综合考量,同时也需要考虑环保等因素。