GBT 13460再生胶国标

- 格式:doc

- 大小:85.00 KB

- 文档页数:7

GB/T1346-2011水泥标准稠度用水量、凝结时间、安定性检验方法1、范围本标准规定了水泥标准稠度用水量、凝结时间和由游离氧化钙造成的体积安定性检验方法的原理、仪器设备、材料、试验条件和测定方法。

本标准适用于硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、粉煤灰硅酸盐水泥,火山灰质硅酸盐水泥,复合硅酸盐水泥以及指定采用本方法的其他品种水泥。

2、规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本试用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)试用于本文件。

JC/T 727 水泥净浆标准稠度与凝结时间测定仪JC/T 729 水泥净浆搅拌机JC/T 955 水泥安定性试验用沸煮箱3、原理3.1 水泥标准稠度水泥标准稠度净浆对标准试杆(试锥)的沉入具有一定助力。

通过试验不同含水量水泥净浆的穿透性,以确定水泥标准稠度净浆中所需加入的水量。

3.2 凝结时间试针沉入水泥标准稠度净浆至一定深度所需的时间。

3.3 安定性3.3.1 雷氏夹是通过测定水泥标准稠度净浆至雷氏夹中煮沸后试针的相对位移表征其体积膨胀的程度。

3.3.2 试饼法是通过观测水泥标准稠度净浆试饼煮沸后的外形变化情况表征其体积安定性。

4、仪器设备4.1 水泥净浆搅拌机符合JC/T 729的要求。

注:通过减小搅拌机和搅拌锅之间间隙,可以制备更加均匀的净浆。

4.2 标准法维卡仪4.3 代用维卡仪符合JC/T 727的要求。

4.4雷氏夹由铜质材料制成,其结构如图2.当一根指针的根部先悬挂在一根金属丝或尼龙丝上,另一根指针的根部再挂上300g质量砝码时,两根指针针尖的距离增加应在17.5mm±2.5mm范围内,即2x=17.5mm±2.5mm,当去掉砝码后针尖的距离能恢复至挂砝码前的状态。

4.5 煮沸箱符合JC/T 955的要求。

4.6 雷氏夹膨胀测定仪4.7 量筒或滴定管精度±0.5ml.4.8 天平最大称量不小于1000g,分度值不大于1g。

水泥标准稠度用水量(GBT1346-2001) 水泥标准稠度用水量是指为使水泥浆达到一定的稠度,所需的拌合用水量。

这个量的测定对于水泥浆的配制、使用和质量控制具有重要意义。

本文将介绍GB/T 1346-2001标准及其测定方法。

一、标准简介GB/T 1346-2001是对原有的GB 1346-85进行修订后的新标准,全称为《水泥标准稠度用水量、凝结时间、安定性检验方法》。

该标准规定了水泥标准稠度用水量、凝结时间、安定性的检验方法,以确保水泥产品质量的一致性和可靠性。

二、测定方法测定水泥标准稠度用水量的方法通常包括以下步骤:1.仪器准备(1)水泥净浆搅拌机(2)水泥稠度测定仪(俗称“维卡仪”)(3)秒表(4)实验天平(5)水泥样品2.实验步骤(1)按照GB/T 17671-1999中的规定制备水泥净浆。

(2)将搅拌锅和叶片擦拭干净,并称取500克的水泥样品。

(3)将称取的水泥样品放入搅拌锅中,加入已煮沸并冷却至室温的饮用水,一边搅拌一边徐徐加入,直至达到预定的稠度(水泥净浆达到标准稠度时的拌合水量)。

(4)将水泥净浆倒入已置于玻璃底板上的试模中,用小刀插捣数次,使水泥净浆密实,表面平整。

(5)用取样勺将多余的水分刮去,使试模边缘无水滴滴出。

(6)将试模放在维卡仪上,然后将测针沉入水泥净浆表面中心,记录指针读数,即为标准稠度用水量。

需要注意的是,如果采用该标准规定以外的其它方法测试时,测定的结果必须与标准规定的结果相符合。

如果测定结果不符合标准要求,应重新调整测试方法或对设备进行检查和校准。

三、标准的意义和作用GB/T 1346-2001标准的制定和实施对于保证水泥产品的质量具有重要意义。

首先,它规范了水泥检验方法,使得不同厂家、不同批次之间的水泥产品具有可比性。

其次,它提供了判定水泥质量是否合格的依据,有助于避免因水泥稠度用水量不当而导致的工程质量问题。

最后,它有利于促进水泥行业的科技进步和标准化管理。

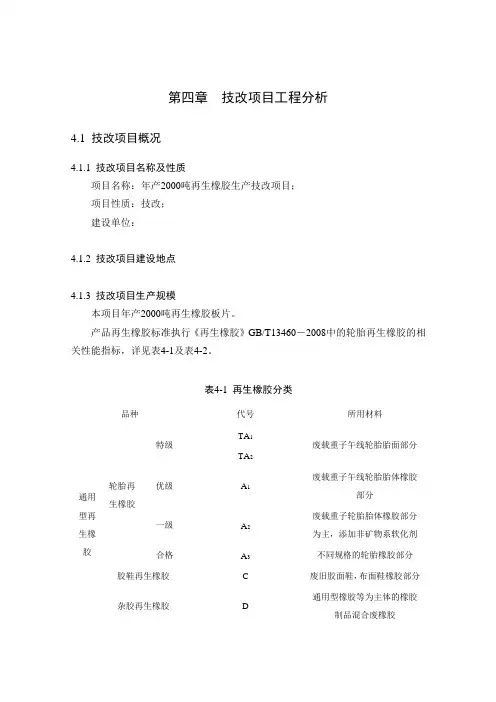

第四章技改项目工程分析4.1 技改项目概况4.1.1 技改项目名称及性质项目名称:年产2000吨再生橡胶生产技改项目;项目性质:技改;建设单位:4.1.2 技改项目建设地点4.1.3 技改项目生产规模本项目年产2000吨再生橡胶板片。

产品再生橡胶标准执行《再生橡胶》GB/T13460-2008中的轮胎再生橡胶的相关性能指标,详见表4-1及表4-2。

表4-1 再生橡胶分类品种代号所用材料通用型再生橡胶轮胎再生橡胶特级TA1废载重子午线轮胎胎面部分TA2优级A1废载重子午线轮胎胎体橡胶部分一级A2废载重子轮胎胎体橡胶部分为主,添加非矿物系软化剂合格A3不同规格的轮胎橡胶部分胶鞋再生橡胶 C 废旧胶面鞋,布面鞋橡胶部分杂胶再生橡胶 D通用型橡胶等为主体的橡胶制品混合废橡胶浅色再生橡胶 E 非黑色原料丁基再生橡胶 B 废丁基橡胶为主要原料丁腈再生橡胶 F 废丁腈橡胶为主要原料乙丙再生橡胶G 废乙丙橡胶为主要原料表4-2 再生橡胶性能项目TA1TA1A1A2A3 C D E B F G加减热量/% 最大 1.0 1.0 1.0 1.0 1.2 1.2 1.2 1.2 1.0 1.0 1.0 灰分/% 最大10 10 10 12 15 38 30 48 10 12 20 丙酮抽出物/% 最18 18 22 25 28 20 20 25 15 30 30大密度/(mg/m3)最1.18 1.18 1.24 1.26 1.352.00 1.35 2.00 1.24 1.35 1.35大门尼粘度ML100℃95 95 80 85 85 80 70 80 70 70 65(1+4)最大拉伸强度/MPa 最14.0 12.0 9.0 8.0 6.5 4.6 3.8 4.0 6.8 7.5 5.5小拉断伸长率/%最420 400 360 330 300 200 180 240 460 280 260 小4.1.4 技改项目工程投资及来源4.1.5技改项目建设内容1、技改项目前后产品变化由于本项目为技改项目,根据**县经济贸易局核发的“**省企业投资项目备案通知书(技术改造)”的内容,本技改项目的工程主要内容为通过调整现有生产布局,关停现有橡胶鞋底生产内容(保留门垫的生产规模),腾出生产场所和污染物排放指标来实施年产2000吨再生橡胶生产技改项目,技改前后企业产品规模详见表4-3。

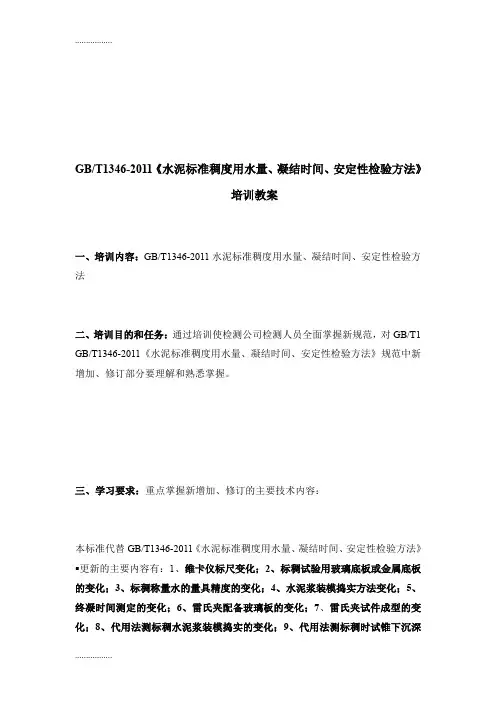

GB/T1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》

培训教案

一、培训内容:GB/T1346-2011水泥标准稠度用水量、凝结时间、安定性检验方法

二、培训目的和任务:通过培训使检测公司检测人员全面掌握新规范,对GB/T1 GB/T1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》规范中新增加、修订部分要理解和熟悉掌握。

三、学习要求:重点掌握新增加、修订的主要技术内容:

本标准代替GB/T1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》 更新的主要内容有:1、维卡仪标尺变化;2、标稠试验用玻璃底板或金属底板的变化;3、标稠称量水的量具精度的变化;4、水泥浆装模捣实方法变化;5、终凝时间测定的变化;6、雷氏夹配备玻璃板的变化;7、雷氏夹试件成型的变化;8、代用法测标稠水泥浆装模捣实的变化;9、代用法测标稠时试锥下沉深

度的变化等九个方面的内容,新标准变化的主要内容及说明详见面内容(GB/T1346-2001与GB/T1346-2011变化内容对比)。

GB/T1346-2001与GBT1346-2011变化内容对比表

.................

GB/T1346-2001与GBT1346-2011变化内容对比表(续表1)

.................

GB/T1346-2001与GBT1346-2011变化内容对比表(续表2)

.................。

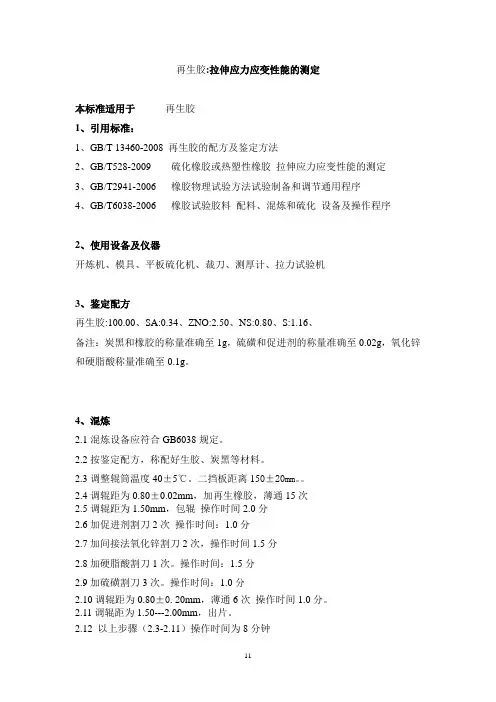

再生胶:拉伸应力应变性能的测定本标准适用于再生胶1、引用标准:1、GB/T 13460-2008 再生胶的配方及鉴定方法2、GB/T528-2009 硫化橡胶或热塑性橡胶拉伸应力应变性能的测定3、GB/T2941-2006 橡胶物理试验方法试验制备和调节通用程序4、GB/T6038-2006 橡胶试验胶料配料、混炼和硫化设备及操作程序2、使用设备及仪器开炼机、模具、平板硫化机、裁刀、测厚计、拉力试验机3、鉴定配方再生胶:100.00、SA:0.34、ZNO:2.50、NS:0.80、S:1.16、备注:炭黑和橡胶的称量准确至1g,硫磺和促进剂的称量准确至0.02g,氧化锌和硬脂酸称量准确至0.1g。

4、混炼2.1混炼设备应符合GB6038规定。

2.2按鉴定配方,称配好生胶、炭黑等材料。

2.3调整辊筒温度40±5℃。

二挡板距离150±20mm。

2.4调辊距为0.80±0.02mm,加再生橡胶,薄通15次2.5调辊距为1.50mm,包辊操作时间2.0分2.6加促进剂割刀2次操作时间:1.0分2.7加间接法氧化锌割刀2次,操作时间1.5分2.8加硬脂酸割刀1次。

操作时间:1.5分2.9加硫磺割刀3次。

操作时间:1.0分2.10调辊距为0.80±0.20mm,薄通6次操作时间1.0分。

2.11调辊距为1.50---2.00mm,出片。

2.12 以上步骤(2.3-2.11)操作时间为8分钟2.13将胶片放在平整、干燥、洁净的金属板上,在23±2℃条件下放置1-24小时,相对湿度控制在50±5%,否则应将胶片存放在阴凉的密封容器中保存,以防止吸潮。

5.硫化1)混炼后的胶料按GB/T2941规定的标准温度(23±2℃)条件下调节2-24小时方可硫化。

2)模具尺寸应符合GB/T528的规定,硫化设备应符合GB6038规定3)硫化过程,未硫化胶放入模具前,将模具放置在温度为硫化温度±0.5℃之内的闭合热板之间至少20min。

GBT1346-20__新标准宣贯学习记录1GBT1346-20__新标准宣贯学习记录1GBT1346-20__《水泥标准稠度用水量、凝结时间、安定性检验方法》宣贯学习记录本标准代替GB/T1346-20__《水泥标准稠度用水量、凝结时间、安定性检验方法》,更新的主要内容有维卡仪标尺变化、标稠试验用玻璃底板或金属底板的变化、标稠称量水的量具精度的变化、水泥浆装模捣实方法变化、终凝时间测定的变化、雷氏夹配备玻璃板的变化、雷氏夹试件成型的变化、代用法测标稠水泥浆装模捣实的变化、代用法测标稠时试锥下沉深度的变化等九个方面的内容,新标准变化的主要内容及说明详见表(GB/T1346-20__与GBT1346-20__变化内容对比表)。

GB/T1346-20__与GBT1346-20__变化内容对比表序号主要变化内容GB/T1346-20__要求内容GBT1346-20__要求内容变化说明GB/T1346-20__是等效采用ISO9597方法,其中标准法维卡仪是等同采用ISO法,但目前我1维卡仪标尺变化使用水泥标准稠度凝结测定仪使用修改后维卡仪国使用的维卡仪标尺刻度在加工时没有按ISO法,仍按代用维卡仪规定的刻度,因此标准法维卡仪标尺刻度有误,按修改后维卡仪标尺刻度为准。

标稠试验用玻璃2底板或金属底板的变化每只试模应配备的一个大于试模、厚度≥2.5mm的平板玻璃底板或金属底板每个试模应配备一个边长或直径约100mm、厚度4mm~5mm的平板玻璃底板或金属底板试模配备的玻璃板或金属板的厚度,通过意见反馈和近年来的实际使用,玻璃板或金属板的厚度在4mm~5mm比较适宜,同时规定边长或直径,便于统一加工和使用更换。

4.24.2变化内容所在章节GB/T1346-20__规定“最小刻度0.1mL,精度1%”,实际使用中,多数单位买不到该精度要求的量器,只能使用化学分析用滴定管,并专3标稠称量水的量具精度的变化量筒或滴定管的最小刻度0.1mL,精度1%量筒或滴定管的精度±0.5mL门定制最小刻度为0.1mL。

GB/T1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》

培训教案

一、培训内容:GB/T1346-2011水泥标准稠度用水量、凝结时间、安定性检验方法

二、培训目的和任务:通过培训使检测公司检测人员全面掌握新规范,对GB/T1 GB/T1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》规范中新增加、修订部分要理解和熟悉掌握。

三、学习要求:重点掌握新增加、修订的主要技术内容:

本标准代替GB/T1346-2011《水泥标准稠度用水量、凝结时间、安定性检验方法》 更新的主要内容有:1、维卡仪标尺变化;2、标稠试验用玻璃底板或金属底板的变化;3、标稠称量水的量具精度的变化;4、水泥浆装模捣实方法变化;5、终凝时间测定的变化;6、雷氏夹配备玻璃板的变化;7、雷氏夹试件成型的变化;8、代用法测标稠水泥浆装模捣实的变化;9、代用法测标稠时试锥下沉深度的变化等九个方面的内容,新标准变化的主要内容及说明详见面内容(GB/T1346-2001与GB/T1346-2011变化内容对比)。

GB/T1346-2001与GBT1346-2011变化内容对比表

GB/T1346-2001与GBT1346-2011变化内容对比表(续表1)

GB/T1346-2001与GBT1346-2011变化内容对比表(续表2)。

废旧轮胎生产再生胶的加工工艺及设备1 再生胶的应用1.1 再生胶的优、缺点1、优点(1)有良好的塑性,易与生胶和配合剂混合,节省工时,降低动力消耗。

(2)收缩性好,能使制品有平滑的表面和较为准确的尺寸。

(3)流动性好,易于制作成型。

(4)耐老化性能好,能够改善橡胶制品的耐自然老化性能。

(5)耐热、耐油以及耐酸碱性能较好。

(6)硫化速度快,耐焦烧性能好。

2、缺点(1)弹性差,再生胶是由弹性硫化胶经加工处理后得到的塑性材料,本身具有塑性好,弹性差的特点,再硫化后也不能恢复到原来的弹性水平。

所以再制备一些弹性好的产品是,尽量少用或者不用再生胶而改用胶粉。

(2)曲挠龟裂性差,再生胶本身的耐曲挠龟裂性差,这是由于废硫化胶再生后其分子内的结构力减弱所导致。

(3)耐撕裂性差,影响胶料撕裂性能的因素较多,如配合剂分散不均,制成的橡胶制品不仅物理机械性能低,耐老化性差,而且耐撕裂性也弱。

再生胶在脱硫过程中,由于搅拌不均等因素导致的再生剂分散不均等原因,是会导致再生胶的耐撕裂性能较弱。

1.2 再生胶的应用再生胶的应用有单用和并用两种形式,并用中有与天然橡胶或合成橡胶合用的情况,具体的应用有以下几种:1、天然橡胶+再生胶;2、合成橡胶+再生胶;3、天然橡胶+合成橡胶+再生胶;4、再生胶单用。

随着橡胶工业和其他工业的发展,再生胶目前已在轮胎、胶管、输送带、自行车轮胎、胶板的方面大量应用,除此橡胶工业方面的应用外,还在一些非橡胶工业,如建筑材料方面的油毡、卷材、密封胶等领域的应用也较为广泛。

2 硫化橡胶的再生机理橡胶是线状直链高分子聚合物塑性体,其分子量为10万-100万,它通过与硫黄等物质在一定条件下进行化学反应,形成网状三维结构形态的无规则高分子弹性体,即硫化橡胶。

因此,要想用再生的方法使硫化橡胶再回到线性、具有塑性结构的高分子材料,首先必须想办法切断已经形成的牢固的以硫键为主的交联网点,即再生胶生产过程中所必须进行的“脱硫”工艺。

轮胎再生橡胶 The document was finally revised on 2021轮胎再生橡胶本产品是以废旧轮胎为原材料制造而成,适用于制造轮胎、胶带、胶鞋等橡胶制品,适用范围广,综合性能强。

精细轮胎再生橡胶生产时原料精选,工艺精制,是制造轮胎和其他高档橡胶制品的优选材料;超细轮胎再生橡胶采用60目以上精细轮胎胶粉制做而成,是生产精细橡胶制品的首选材料。

1、优质轮胎再生橡胶化学、物理性能指标:GB/T13460-922、精细轮胎再生橡胶化学、物理性能指标:Q/SHKJ001-20053、超细轮胎再生橡胶化学、物理性能指标:Q/SHKJ001-2005精细丁基再生橡胶本产品是以废旧丁基内胎、丁基胶囊为原材料制造而成,产品精细、无颗粒,适用于制造丁基内胎、丁基胶囊及其它有气密性、耐高温要求的橡胶制品等。

精细丁基再生橡胶化学、物理性能指标:Q/SHKJ003-2003项目\指标\品种、等级水份灰份丙酮抽提物密度拉伸强度扯断伸长率门尼粘度%≤ %≤ %≤g/cm3MPa≥ %≥ ML(100℃,1+4) ≤内胎优级 6 10 8 . 0 490 40~50 一级8 15 480 50~60胶囊优级8 15 480 50~60一级10 18 460 60~70?精细浅色再生橡胶本产品是以有色废旧橡胶制品为原材料制造而成的白色、灰色、淡黄色等有色再生橡胶,适用于制造浅色的内外胎、橡胶制品等。

浅色再生橡胶化学、物理性能指标:Q/SHKJ005-2005项目\指标\品种水份灰份丙酮抽提物拉伸强度扯断伸长率门尼粘度%≤ %≤ %≤ MPa≥ %≥ ML(100℃,1+4) ≤精细白胶400 75 精细灰胶400 75 精细黄胶400 70鞋胶和杂品胶再生橡胶鞋胶是以废旧胶鞋为原材料制造而成,杂品胶是以废旧橡胶制品为原料制造而成,鞋胶和杂品胶再生橡胶均适用于制造胶鞋和低档橡胶制品。

鞋胶再生橡胶化学、物理性能指标:GB/T13460-92项目\指标\等级水份灰份丙酮抽提物拉伸强度扯断伸长率门尼粘度%≤ %≤ %≤ MPa≥ %≥ ML(100℃,1+4) ≤鞋胶优级350 80 一级230 80杂品胶一级350 70 合格230 80?专用再生橡胶本产品是以废旧天然胶内胎为原材料制造而成,产品精细、细腻、无颗粒,适用于制造对产品外观细度要求高的胶管等橡胶制品。

再生胶国家检测标准再生橡胶国家检测标准再生橡胶检测标准 GB/T 13460-2003 再生橡胶硫化橡胶粉检测标准 GB/T 19208-2003 硫化橡胶粉再生橡胶检测术语 GB 9882-88 再生橡胶术语及定义再生橡胶·命名 GB/T 5576-1997 橡胶和胶乳命名法再生橡胶检测·环境 GB/T 2941-91 橡胶试样环境调节和试验的标准温度、湿度及时间再生橡胶检测·取样 GB/T 15340-94 天然、合成生胶取样及制样方法再生橡胶检测·密度 GB/T 533-91 硫化橡胶密度的测定再生橡胶检测·门尼粘度 GB/T 1231.1-2000 未硫化橡胶用圆盘剪切粘度计进行测定再生橡胶检测·橡胶鉴定 GB/T 7764-2001 橡胶鉴定红外光谱法再生橡胶物理检测·混炼胶制备及硫化 GB6038-93 橡胶试验胶料的配料、混炼和硫化设备及操作程序再生橡胶物理检测·拉伸及应变测量 GB/T 528-1998 硫化橡胶或热塑性橡胶拉伸应力应变性能的测定再生橡胶物理检测·硫化测试 GB/T 16584 -1996 橡胶用无转子硫化仪测定硫化特性再生橡胶物理检测·硬度检测 GB/T 531-1999 橡胶袖珍硬度计压入硬度试验方法再生橡胶检测配方原料·硫化促进剂 M GB 11407-89 硫化促进剂 M再生橡胶检测配方原料·氧化锌 GB/T 3185-92 氧化锌(间接法)再生橡胶检测配方原料·工业硫磺 GB 2449-92 工业硫磺及其试验方法再生橡胶化学分析·水分 GB/T 6737-1997 生橡胶挥发分含量的测定再生橡胶化学分析·灰份 GB/T 4498-1997 橡胶灰分的测定再生橡胶化学分析·丙酮抽提 GB/T 3516-94 橡胶中溶剂抽出物的测定青岛华科检测分析中心。

GB1346-2001水泥检测细则一.样品接受1检查委托单与试样是否相符,若有差异与收样人进行核实。

2.将来样水泥搅拌均匀,通过0.9mm方孔筛,并记录筛余。

3.抽取6kg水泥装入密封的容器中,恒温存放24h。

二.样品检验(一).水泥胶砂强度检验(ISO)1采用标准GB175-1999硅酸盐、普通硅酸盐水泥标准GB1344-1999矿渣硅酸盐? ? GB/T3183-2003砌筑水泥2范围本标准规定了水泥胶砂强度检验基准方法。

本标准适用于硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、复合硅酸盐水泥、石灰石硅酸盐水泥的抗折与抗压强度的检验。

3引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 6003-1985??试验筛JC/T 681-1997??行星式水泥胶砂搅拌机JC/T682-1997??水泥胶砂试体成型振实台JC/T683-199740*40mm水泥抗压夹具JC/T723-1996水泥物理检验仪器? ?胶砂振动台JC/T724-1996水泥物理检验仪器? ?电动抗折试验机JC/T726-1997水泥胶砂试模4试验前的准备检查试验室和仪器设备状态4.1试验室4.1.1.试体成型试验室的温度应保持在20℃±2℃,相对湿度应不低于50%。

每天记录一次。

4.1.2.试体带模养护的养护箱温度保持在20℃±1℃,相对湿度不低于90%。

4.1.3.试体养护池水温度在20℃±1℃范围内。

4.1.4.自动控制的养护箱温度与相对湿度每天记录二次。

在温度给定范围内,控制所设定的温度应为此范围中值。

4.2仪器设备4.2.1试验筛金属丝网试验筛应符合GB/T6003要求4.2.2搅拌机符合JC/T681要求。

接通电源,检查搅拌机运转情况。

4.2.3试模符合JC/T726要求。

橡胶行业再出新国家标准

佚名

【期刊名称】《橡胶参考资料》

【年(卷),期】2010(000)006

【摘要】目前,国家标准化管理委员会公布了新近批准的橡胶行业国家标准,其中有GB18173—2010《高分子防水材料第4部分:盾构法遂道管片用橡胶密封垫》,于2011年6月1日起执行;GB/T24971-2010《轮胎识别器》,于2011年12月1日起执行;GB/T3780.14—2010《炭黑第14部分:硫含量的测定》,替代GB/T3708.14—1995,于2011年5月1日起执行。

【总页数】1页(P54-54)

【正文语种】中文

【中图分类】U453.6

【相关文献】

1.国家标准《橡胶工厂环境保护设计规范》贯标暨“第四期橡胶行业节能环保技术交流与培训”在上海举办 [J], 本刊记者

2.跨越,再跨越,为国家建设和发展国际经济做出新的贡献——隆重纪念《云南民营橡胶建立、发展和壮大三十周年》 [J], 陈寿昌

3.橡胶行业再出新国家标准 [J], 熊伟华

4.10项橡胶行业新制修订国家标准批准实施 [J], 本刊编辑部

5.国家标准《橡胶工厂职业安全与卫生设计规范》内部审查会行业标准《橡胶工厂工艺设计规定》、《橡胶工厂施工图设计内容和深度规定》审查会圆满召开 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

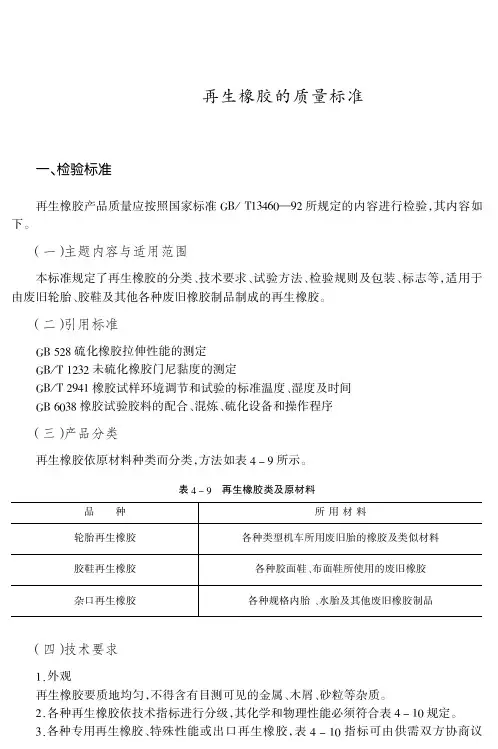

中华人民共和国国家标准再生橡胶

中华人民共和国国家标准

GB/T 13460—92

再生橡胶

Reclaimed rubber

1 主题内容与适用范围

本标准规定了再生橡胶的分类、技术要求、试验方法、检验规则及包装、标志等。

本标准适用于由废旧轮胎、胶鞋及其他各种废旧橡胶制品制成的再生橡胶。

2 引用标准

GB 528 硫化橡胶拉伸性能的测定

GB 1232 橡胶粘度的测定

GB 2941 橡胶试样停放和试验的标准温度、湿度及时间

GB 6038 橡胶试验胶料的配合、混炼、硫化设备和操作程序

3 产品分类

再生橡胶依原材料种类而分类,方法如表1所示。

表1 再生橡胶种类及原材料

4 技术要求

4.1 外观

再生橡胶要质地均匀,不得含有目测可见的金属、木屑、砂粒等杂质。

4.2各种再生橡胶依技术指标进行分级,其化学和物理性能必须符合表2规定。

4.3各种专用再生橡胶、特殊性能或出口再生橡胶,表2指标可由供需双方协商议定。

5 试验方法

5.1外观用目测检验

5.2化学分析试验

5.2.1试样制备

从6.3规定的五块胶料上各称取20g样品,调整试验室开放式炼胶机,使辊温为40±5℃,辊距为0.5mm,将试样在炼胶机上折叠过辊三次,使样品均匀混合。

然后,轧成胶片,剪切一定大小的样品供化学分析使用。

5.2.2水分的测定

5.2.2.1仪器

a.称量瓶:φ40×35mm。

b.干燥箱:内装无水氯化钙或变色硅胶。

c.恒温箱:配备温度均恒自控装置。

d.天平:感量为0.0001g。

5.2.2.2试验步骤

将称量瓶置于80±2℃的恒温箱中烘干至恒重,然后,用5.2.1的胶片剪成约2mm宽的胶条称取2g(精确至0.0002g)放入恒重的称量瓶内,置于上述温度恒温箱中烘干2h取出,即放入干燥器内冷却25min后,在1h内称量。

5.2.2.3计算

水分含量x1按式(1)计算:

式中:G1——试样和恒重称量瓶烘前质量,g;

G2——试样和恒重称量瓶烘后质量,g;

G——试样质量,g;

5.2.3灰分的测定

5.2.3.1仪器

a.瓷坩埚:25~30mL。

b.高温炉:装有自控定温装置。

c.干燥器:同5.2.2.1中b。

d.天平:同5.2.2.1中d。

5.2.3.2试验步骤

将瓷坩埚在850±25℃高温炉内灼烧至恒重,然后,用5.2.1的胶片剪成2mm大小,称取2g(精确至0.0002 g)置于坩埚内,在电炉、煤气灯或酒精灯上低温加热除去挥发物,并在不点燃试样的条件下使试样完全炭化。

再将瓷坩埚移入850±25℃高温炉内灼烧2h后取出,冷却3~5min即放入干燥器内继续冷却至室温,在1h内称量。

再放入高温炉灼烧,每隔30min称量一次,至前后两次质量差不超过0.0002 g止。

5.2.3.3计算

灰分含量x2按式(2)计算:

式中:G1——灼烧后瓷坩埚和灰分质量,g;

G2——瓷坩埚质量,g;

G——试样质量,g。

5.2.4丙酮抽提物测定

5.2.4.1仪器与试剂

a.74型再生橡胶丙酮抽提器。

b.水浴锅。

c.干燥器:同5.2.2.1中b。

d.天平:同5.2.2.1中d。

e.恒温箱:同5.2.2.1中c。

f.丙酮:化学纯。

5.2.4.2试验步骤

取按5.2.1制取的胶片,剪成宽2~3mm,质量为1 g的胶条(精确至0.0002 g)放入抽提器虹吸杯中,加入50mL丙酮,于水浴锅上加热至沸,以3~5min的回流速度抽提3h,若杯中丙酮仍呈黄色,则继续抽提至无色为止。

取出抽提后试样放在表面皿上,置于80±2℃恒温箱内烘干1h,取出即放入干燥器内冷却30min称量,再继续烘干30min,冷却后称量至前后两次质量差不超过0.0005 g为止。

5.2.4.3计算

丙酮抽提物含量x3按式(3)计算:

式中:G——抽提前试样质量,g;

G1——抽提后试样质量,g;

x1——水分含量,%。

5.3 物理性能试验

5.3.1门尼粘度值的测定

5.3.1.1 试样制备

a.塑炼应按表3规定进行。

b.试样胶料的制备

取塑炼后质量为200g的再生橡胶,同表3规定的炼胶机、辊温等条件,先用2mm辊距卷取轧炼4次,然后,使用约7mm辊距,不折叠轧炼4次,制取符合门尼粘度值测定要求的试样。

5.3.1.2 试验步骤

根据GB 1232规定进行。

5.3.2拉伸强度、扯断伸长率的测定

5.3.2.1试样制备

a.试验配方

取按表3塑炼后,在室温下停放4~24h的再生橡胶,按表4规定的配方配合。

表4

b.混炼温度为40±5℃。

c.混炼程序按表5规定进行。

d.混炼胶停放按GB 6038规定进行。

e.试样硫化:

轮胎再生橡胶硫化温度,条件为:142℃×5min、142℃×10min、142℃×15min。

胶鞋和杂品再生橡胶硫化温度,条件为:142℃×5min、142℃×8min、142℃×10min。

表5

5.3.2.2试样停放

按GB 2941规定进行。

5.3.2.3试验步骤

按GB 528规定进行。

5.3.2.4试验报告

拉伸强度、扯断伸长率应在三个硫化时间中选取最佳硫化时间数值。

6 检验规则

6.1再生橡胶生产企业应按本标准规定对其产品进行全项检验,其产品必须符合本标准要求。

6.2再生橡胶生产企业每班次至少对其产品检验一次,每次最大批量不得超过10t。

6.3每批试样,分别从五块胶料中称取200g,总重量不少于1000g,注明产品名称、批(班)次、生产日期和取样日期送交实验室检验。

6.4当指标不符合本标准技术要求时,应取双份试样对不合格项目进行复验,复验结果中有一项不合格时,应对该批产品重新处理。

处理后的产品应再进行全项检验,检验中有一项不合格(包括原不合格项目),应再取双份试样进行复验,复验结果有一项不合格时,则该批产品应降级或做不合格品处理。

6.5用户有权按本标准对产品进行检验,并按本标准规定的检验方法、检验规则对所收到的再生橡胶进行检验。

6.6 生产企业必须保证产品自生产之日起3个月内,门尼粘度值1个半月内,其性能符合本标准规定。

6.7供需双方因产品质量发生矛盾时,可由再生橡胶技术归口单位进行仲裁。

7 包装、标志、贮存及运输

7.1再生橡胶出厂时,其包装应符合7.2规定。

其包装材料及要求由供需双方协定。

7.2每批再生橡胶都应附有产品合格证,合格证内容包括:产品名称、商标、型号、制造日期或生产批号、产品主要参数和等级。

7.3再生橡胶贮存和运输过程中应有遮盖物,不得与油、酸、碱和影响产品质量的物质一起贮存和运输,贮存时应距热源1m以上,并离开地面和墙壁一定距离。

附加说明:

本标准由中华人民共和国化学工业部提出。