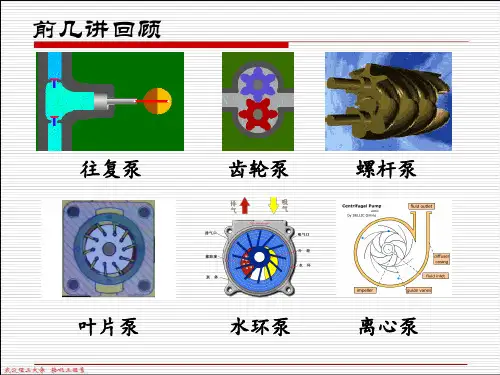

CWB磁力旋涡泵工作原理及结构图

- 格式:doc

- 大小:26.50 KB

- 文档页数:1

优秀水泵制造商-上海沈泉泵阀制造有限公司是一家专业生产,销售管道泵,排污泵,消防泵,化工泵等给排水设备的厂家,产品涉及工矿企业、农业、城市供水、石油化工、电站、船舶、冶金、高层建筑、消防供水、工业水处理和纯净水、食品、制药、锅炉、空调循环系统等行业领域。

上海沈泉泵阀制造有限公司是集研究、开发、生产、销售和服务为一体的泵阀生产企业。

产品涉及工矿企业、农业、城市供水、石油化工、电站、船舶、冶金、高层建筑、消防供水、工业水处理和纯净水、食品、制药、锅炉、空调循环系统等行业领域。

磁力驱动泵是应用永磁传动技术原理实现力矩的无接触传递的一种新型无密封泵。

其主动轴和从动轴之间不存在机械联接,结构中不需动密封存在,所以该型泵无密封、可实现零泄漏,特别适用于输送易燃、易爆、易挥发、有毒、有腐蚀以及贵重液体,磁力泵多用于要求泵只能微漏甚至不漏的场合,以及机械密封较难胜任的高真空的场合。

近年来,国外在石油、化工、电镀、制药、食品、选纸,印染等行业中该泵已得到广泛应用。

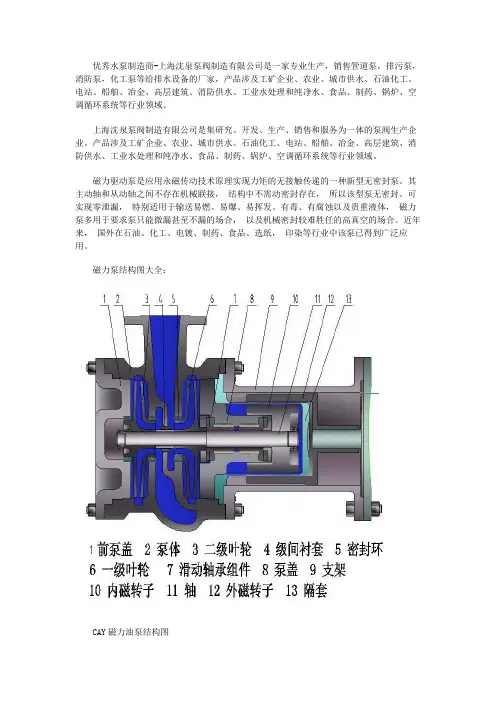

磁力泵结构图大全:

CAY磁力油泵结构图

CQBF磁力泵结构图

CQB-G高温磁力泵结构图

CQB磁力泵结构图

CQF磁力泵结构图

CQ小型磁力泵结构图

CWB磁力漩涡泵结构图

IMC耐酸碱磁力泵结构图

IMD磁力泵结构图

MP磁力泵结构图

NGCQ-B保温磁力泵结构图

NT-HTP高温磁力泵结构图

ZMD磁力泵结构图

海密梯克磁力泵结构图。

上海沈泉泵阀制造有限公司■ 概 述是本公司在多年生产W 型旋涡泵的经验基础上进行改型设计的新型旋涡泵。

该系列泵采用磁力传动结构,无轴封,保证泵能点滴不漏地输送介质,通过多家用户使用证明,该系列泵既具有旋涡泵的小流量,高扬程的特点,又具有磁力泵无泄漏的优点,因而,深受用户的青睐。

泵的过流部件采用1Crl8Ni9Ti 不锈钢,可无泄漏输送易燃、易爆、剧毒等化学介质。

■ 特点1、高扬程、小流量,比转速一般小于40;2、结构简单、体积小、重量轻;3、具有自润滑回路,提高滑动轴承使用寿命;’4、增设冷却回路,及时带走磁涡流热;5、设有叶轮轴向间隙调节机构,可随时调整间隙,确保泵的长期正常运转。

6、随输送介质黏度增加,泵的效率急剧下降;因而介质黏度应不大于5×10-6m 2/s 。

■ 结构示意图1进出口接管 8止推环 2泵壳 9隔离套3密封垫10 内磁组件4泵盖组件 11 外磁组件 5叶轮 12 联接架 6轴承 13 底板 7轴14电机■ 型号与意义 例如:CWB磁力旋涡泵CWB磁力旋涡泵■ 性能参数表型号 流量(m 3/h)扬程 (m) 转速 (r/min)电机功率(kW) 效率 (%) 允许吸上 高度(m) 叶轮直径(mm) 重量(Kg)CWB20-20 0.72 20 2900 0.75 22 6 65 26 CWB20-40 0.72 40 2900 1.1 18 6 90 32 CWB20-65 0.72 65 2900 1.1 15 6 105 36 CWB25-25 1.44 25 2900 1.1 26 5 75 28 CWB25-40 1.44 40 2900 1.5 24 5 90 40 CWB25-75 1.44 75 2900 4 20 5 110 55 CWB32-30 2.88 30 2900 2.2 28 5 90 38 CWB32-50 2.88 50 2900 3 26 5 100 52 CWB32-75 2.88 75 2900 7.5 22 5 120 76 CWB32-120 2.88 120 2900 11 18 4.5 140 95 CWB40-40 5.4 40 2900 4 30 4 100 70 CWB40-90 5.4 90 2900 11 26 3.5 130 105 CWB50-45 9 45 2900 17.5 30 4 110 92 CWB65-5014.450290015353.5120158■ 安装尺寸图CWB磁力旋涡泵■ 安装尺寸表型号 ABCEF KLh HH1DNDD1 φdl φd2CWB20-20 31 210 86 12592200440801302J7020 90 65 13.511CWB20-40 43 210 58 1401022004588013028420 90 65 13.511CWB20-65 48 260 108 1401102004869015331320 105 75 13.513.5CWB25-25 45 210 104 1401202354628013033025 115 85 13.513.5CWB25-40 49 260 110 1401202354889015335325 115 85 13.513.5CWB25-75 25 328 93 19012824260611217538625 115 85 13.513.5CWB32-30 52 260 118 1401502905229015336832 140 100 13.517.5CWB32-5028 328 100 16015029061410016337832 140 100 1817.5CWB32-75 100 295 169 32015035668413221242J732 140 100 1817.5CWB32-120 96 486 173 38016041687816024046832 140 100 1817.5CWB40-40 30 328 104 19016031061811217544340 150 110 13.517.5CWB40-9096 486 173 38016041687816024050840 150 110 1817.5CWB50-45 104 295 177 3201J7035669213221246250 165 125 1817.5CWB65-5082 486 159 38019041687816024052065 185 145 1817.5■ 磁力泵的安装和使用(一)磁力泵应水平安装,不宜竖立,对于特殊要求垂直安装的场合,电机务必朝上。

磁力漩涡泵工作原理嘿,你知道磁力漩涡泵吗?这玩意儿可神奇啦!就像是一个不知疲倦的小战士,默默地为各种工业流程贡献着自己的力量。

磁力漩涡泵到底是怎么工作的呢?其实啊,它就像是一个魔法盒子。

当液体进入泵体时,就仿佛进入了一个神秘的世界。

泵内的叶轮开始高速旋转,这旋转的速度,那可真是快得惊人!就如同飞速旋转的陀螺,产生了强大的离心力。

这离心力干啥用呢?它能把液体甩向泵壳四周,形成一个漩涡。

哇,这漩涡可不一般,它就像是一个巨大的龙卷风,带着液体飞速旋转。

在这个过程中,磁力驱动系统发挥着至关重要的作用。

你可以把它想象成一个无形的手,稳稳地掌控着整个泵的运行。

磁力驱动没有机械连接,这意味着什么呢?意味着更加安全可靠啊!没有了传统泵的那些容易出故障的轴封,减少了泄漏的风险。

这多棒啊!就好像给泵穿上了一层坚固的铠甲,让它在各种恶劣的环境下都能勇往直前。

而且啊,磁力漩涡泵的结构设计也非常精巧。

各个部件配合得天衣无缝,就像是一个精密的仪器。

叶轮的形状和角度都是经过精心设计的,为的就是能最大限度地提高泵的效率。

这效率高了,能为企业节省多少成本啊!它不就像是一个省钱小能手吗?再看看它的应用范围,那可真是广泛得让人惊叹。

无论是化工行业、制药行业,还是环保领域,都能看到磁力漩涡泵的身影。

它就像是一个万能的工具,哪里需要它,它就出现在哪里。

在化工行业,它可以输送各种腐蚀性的液体,毫不畏惧那些危险的化学物质。

在制药行业,它能确保药品的纯净度,为人们的健康保驾护航。

在环保领域,它更是发挥着重要的作用,帮助处理各种污水和废水。

这么厉害的磁力漩涡泵,难道不值得我们好好研究和利用吗?它就像是一颗璀璨的明星,在工业领域散发着耀眼的光芒。

它的出现,为我们的生产和生活带来了极大的便利。

我们应该珍惜这个神奇的发明,让它更好地为我们服务。

磁力漩涡泵以其独特的工作原理和广泛的应用范围,成为了工业领域不可或缺的一部分。

它就像一个默默无闻的英雄,在背后为我们的生活和社会的发展贡献着自己的力量。

磁力驱动泵的构成及运转工作原理磁力驱动泵由泵、磁力驱动驱动器、电机三局部构成。

关键部件磁力驱动驱动器由外磁转子、内磁转子及不导磁的隔离套构成。

当电机驱动外磁转子转动时,磁场能穿过气体隙与非磁性物质,驱动与叶轮相连接的内磁转子作同步转动,到达动力的无触碰传递,将动密封转化为静密封。

由于泵轴、内磁转子被泵体、隔离套完全封闭,从而彻底处理了跑、冒、滴、漏故障,解除了炼油化工行业易燃、易爆、有毒、有害液体经过泵密封泄露的平安隐患,有力地确保了职工的身心安康与平安制造。

一、磁力驱动泵运转工作原理将n对磁体(n为偶数)按规律排列组装在磁力驱动驱动器的内、外磁转子上,使磁体局部相互构成完整藕合的磁力驱动系统。

当内、外两磁极处于异极相对,即两个磁极间的位移角=0,此时磁系统的磁能最低;当磁极运转到同极相对,即两个磁极间的位移角=2/n,此时磁系统的磁能极限。

去掉外力后,由于磁系统的磁极相互排斥,磁力驱动将使磁体恢复到磁能最低的状态。

于是磁体发生运动,驱动磁转子转动。

二、构造特征一、永磁体由稀土永磁材质制造的永磁体运转温度范畴广(-45-400℃),矫顽力高,磁场方向具有很好的各向异性,在同极相接近时也不会产生退磁状况,是一种很好的磁场源。

二、隔离套在使用金属隔离套时,隔离套处于一个正弦交变的磁场中,在垂直于磁力驱动线方向的截面上感应出涡电流并转化成热量。

涡流的表达式为:。

其中Pe-涡流;K常数;n泵的规定转速;T-磁驱动力矩;F-隔套内的压头;D-隔套内径; 一材质的电阻率; 材质的抗拉强度。

当泵设计好后,n、T是工况给定的,要减低涡流只能从F、D、、等层面参考。

使用高电阻率、高强度的非金属材质制造隔离套,在减低涡流层面效果十清楚显。

三、冷却润滑液泵流量的调整泵运作时,务必用少量的介质对内磁转子与隔离套之间的环隙区域与滑动轴承的磨擦副进展冲洗冷却。

冷却液的泵流量通常为泵设计泵流量的2%-3%,内磁转子与隔离套之间的环隙区域由于涡流而发生高热量。

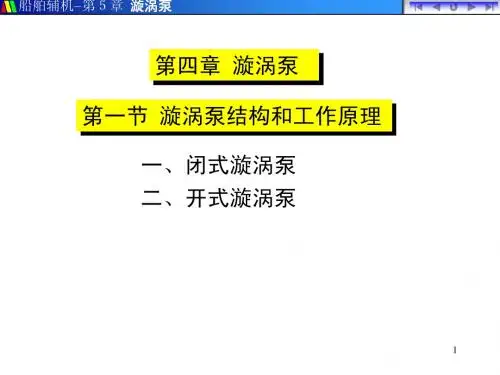

图解旋涡泵的结构与工作原理如图5-7所示,旋涡泵由叶轮、泵壳和轴封等组成。

旋涡泵工作时,被送液体一般由径向进入泵内,并充满泵壳的环形流道,旋转的叶轮将原动机的能量传递给被送液体,压力增高后再由径向排出管排至泵的输出管路。

在吸入管和排出管之间有隔壁,隔板与叶轮的间隙很小,以阻止被送液体由排出(高压)区回流到吸入(低压)区。

如图5-8所示,被送液体在旋涡泵中通过两个环流获得能量,当叶轮内与叶轮一起旋转的液体的圆周线速度大于叶轮两侧流道内随叶轮旋转的液体的圆周线速度时,在这两部分液体之间离心力差的作用下产生纵向环流;同时,叶轮旋转时,叶轮叶片的工作面和背面的压力差又产生另一方向的环流。

这两种环流的合成使被送液体在从吸入口进入泵后,随叶轮转动到排出口的过程中,多次进入和流出叶轮,每进、出一次叶轮便获得一次能量,液体最终获得的能量为多次得到能量的叠加。

因此,旋涡泵有较高的扬程。

当泵的流量较小时,流道内的流体流速较低,被送液体从吸入到排出泵内存留的时间较长,进、出叶轮的次数较多,泵的扬程较高;当泵的流量较大时情况相反,泵的扬程较低。

旋涡泵为叶片泵的一种,适用于小流量、高扬程工况。

在叶轮直径和转速相同时,单级扬程可达250m,比离心泵高2~4倍,流量qv=0.18~5m3/h,比转速nS=6~50。

泵运行时,被送液体进出叶轮进行混合和能量交换时产生的液体撞击损失较大,故旋涡泵的效率较低,71== 0.25一0.5。

旋涡泵的功率不宜太大,一般驱动功率在40kW以下,常用为20kW以下。

因此也限制了旋涡泵的流量和扬程范围。

实际应用时ns=10^-40范围内适于应用旋涡泵。

其流量为0. 5-25m3/h,单级扬程为15~150m。

旋涡泵适用于输送豁度较低(≤0.115Pa "s)和不含颗粒的清洁液体。

在化工生产中,适用于中小型化工生产装置及配套用于罐车输送酸、碱等腐蚀性介质和油品、酒精等易挥发的液体。

磁力泵的基本原理与结构特点磁力传动技术国外早在1946年已被应用于化工行业和国防领域,我国于50年代末首次将磁力传动技术应用于航天领域,同时刷新了国内外同类试验的先进记录,其技术水平处于国际领先地位。

1986年,航天部510研究所利用“拉推磁路”技术在兰州化学工业总公司公司合成橡胶厂的聚苯乙烯装置中成功的应用了磁力传动泵产品,并针对石化生产过程中,物料普遍具有易燃、易爆、剧毒、贵重等特点,用传统的密封方式难以解决轴封处的泄漏问题。

十多年来相继对该厂的SAN装置、ABS装置上的100多台不同规格型号和用途的泵全部改换为零泄漏磁力传动泵。

彻底解决了物料的泄漏,节约了能源,净化了环境,检修周期比原先提高了10倍以上,大大提高了生产效率。

磁力传动泵也称磁力泵,其显著特点是该泵无轴封部件,即不存在动密封泄漏点。

磁力传动泵由泵、磁力传动器、磁力传动泵的特有结构部分和电机组成。

其关键部件磁力传动器由外磁转子、内磁转子和不导磁的隔离套组成。

根据磁场能穿透空气隙和非磁性介质原理,当电机带动外磁转子旋转时,通过磁力线的作用耦合了与叶轮相联的内磁转子作同步旋转,实现了力矩的非接触式传递,由原来常规泵的一根轴加设轴封部件改为两根轴加设隔离套结构,将动密封转化为静密封,从而彻底解决了介质的泄漏问题。

磁力传动装置示意图该磁力传动技术于1998年引进原航天部510研究所——“组合式拉推磁路理论与技术”开发的大功率无泄漏磁力传动泵系列产品,性能范围为:流量Q=1.6-3000m 3/h ,扬程H=5-1500m ,单级扬程最高为200m (常规转速 下),工作压力最高可达50MPa ,工作温度可达到455℃,传递功率高达400kW ,磁传动效率达到90-98%,有害介质泄漏量为零,无磁场泄漏(接近地磁场)。

磁力传动泵结构详见下图。

内磁转子 外磁转子隔离套磁力传动泵结构图经济效益与社会效益1、一次性设备投资比较表中列出三种泵型的平均投资比较:泵功率泵类型≤15kW 15-55kW ≥55kW带双端面机械密封的标准离心泵1 1 1 磁力传动泵0.8 0.8 0.8 屏蔽泵 0.75 0.9 1.25 磁力传动器 叶轮 泵盖 滑动轴承2、运行费用比较按照中国石油和化学工业协会泵类产品检测中心统计数据,磁力传动泵与标准离心泵或屏蔽泵在水力模型相同的条件下,磁力泵效率比标准离心泵低3-5%,但比屏蔽泵效率高出6-8%,表明通常磁力泵的耗电量比标准离心泵高,比屏蔽泵低。

磁力泵工作原理及优点:磁力泵由泵、磁力传动器、电动机三部分组成。

关键部件磁力传动器由外磁转子、内磁转子及不导磁的隔离套组成。

当电动机带动外磁转子旋转时,磁场能穿透空气隙和非磁性物质,带动与叶轮相连的内磁转子作同步旋转,实现动力的无接触传递,将动密封转化为静密封。

由于泵轴、内磁转子被泵体、隔离套完全封闭,从而彻底解决了“跑、冒、滴、漏”问题,消除了炼油化工行业易燃、易爆、有毒、有害介质通过泵密封泄漏的安全隐患,有力地保证了职工的身心健康和安全生产。

一、磁力泵工作原理将n对磁体(n为偶数)按规律排列组装在磁力传动器的内、外磁转子上,使磁体部分相互组成完整藕合的磁力系统。

当内、外两磁极处于异极相对,即两个磁极间的位移角Φ=0,此时磁系统的磁能最低;当磁极转动到同极相对,即两个磁极间的位移角Φ=2π/n,此时磁系统的磁能最大。

去掉外力后,由于磁系统的磁极相互排斥,磁力将使磁体恢复到磁能最低的状态。

于是磁体产生运动,带动磁转子旋转。

二、结构特点1.永磁体由稀土永磁材料制成的永磁体工作温度范围广(-45-400℃),矫顽力高,磁场方向具有很好的各向异性,在同极相接近时也不会发生退磁现象,是一种很好的磁场源。

2.隔离套在采用金属隔离套时,隔离套处于一个正弦交变的磁场中,在垂直于磁力线方向的截面上感应出涡电流并转化成热量。

涡流的表达式为:。

其中Pe-涡流;K—常数;n—泵的额定转速;T-磁传动力矩;F-隔套内的压力;D-隔套内径;一材料的电阻率;—材料的抗拉强度。

当泵设计好后,n、T是工况给定的,要降低涡流只能从F、D、、等方面考虑。

选用高电阻率、高强度的非金属材料制作隔离套,在降低涡流方面效果十分明显。

3.冷却润滑液流量的控制泵运转时,必须用少量的液体对内磁转子与隔离套之间的环隙区域和滑动轴承的摩擦副进行冲洗冷却。

冷却液的流量通常为泵设计流量的2%-3%,内磁转子与隔离套之间的环隙区域由于涡流而产生高热量。

当冷却润滑液不够或冲洗孔不畅、堵塞时,将导致介质温度高于永磁体的工作温度,使内磁转子逐步失去磁性,使磁力传动器失效。

磁力旋涡泵工作原理磁力驱动离心泵是一种利用现代磁力原理和永磁驱动实现转矩的非接触传递的新型泵,即电机通过磁力矩的作用驱动外转子(即外磁钢)部件旋转。

磁力线驱动内转子(即内磁钢)组件通过隔离套与叶轮同步旋转,并且由于介质被封闭在固定隔离套中,所以实现了泵送介质无泄漏的目的。

彻底解决了机械驱动泵轴封泄漏问题,设计了一种完全密封、无泄漏、无污染的新型工业泵。

磁力泵是化工生产过程中消除操作、跌落和泄漏、消除环境污染、创建无泄漏车间、实现安全文明生产的理想泵。

腐蚀性液体广泛用于石油、化工、制造、印染、电镀、食品、环保等生产过程中无铁杂质。

耐高温过滤级特别适用于易燃、易爆、有毒、易挥发的贵重液体。

在石油化工领域,越来越多的面向消费者的工厂要求其输送介质采用无泄漏技术。

在一些特殊场所,如热油或颗粒介质的输送(如污水处理)和化学耗油过程,迫切需要选择理想的无泄漏泵型。

磁力泵总结了驱动高温多级泵和悬浮分离器磁力泵的产品系列,解决了传统磁力泵无法解决的高温(350℃)和颗粒介质输送的技术问题。

可直接IH化工泵的机械传动。

磁力泵经过长时间的连续生产和运行试验。

用户可以确认自己选择了可靠的泵型。

1、传输原理具有结构简单、调速、无接触交流转矩等特点。

当外部磁转子旋转时,它通过磁场的作用沿着磁转子的叶轮同步旋转,从而达到泵送液体的目的。

由于内置静液密封隔离,是一种新型泵电机驱动器。

一个完全密封,无泄漏泵类型。

2、磁力泵的特性该泵的特点取消了泵的机械密封,完全消除了离心泵机械密封在运行中不可避免的缺陷、泄漏、滴漏等。

对于无泄漏的植物来说,这是一个不错的选择。

因为泵的溢流部分由不锈钢和工程塑料制成,从而达到耐腐蚀的目的。

泵的磁力联轴器与泵体,布局紧凑,维护方便,节能安静。

泵用磁铁不可避免的运行及运行联轴器驱动电机过载保护的影响。

CWB磁力旋涡泵工作原理及结构图

CWB磁力旋涡泵的工作原理

磁力旋涡泵(也称涡流泵)是一种叶片泵。

主要由叶轮、泵体和泵盖组成。

叶轮是一个圆盘,圆周上的叶片呈放射状均匀排列。

泵体和叶轮间形成环形流道,吸入口和排出口均在叶轮的外圆周处。

吸入口与排出口之间有隔板,由此将吸入口和排出口隔离开。

我们将泵内的液体分为两部分:叶片间的液体和流道内的液体。

当叶轮旋转时,在离心力的作用下,叶轮内液体的圆周速度大于流道内液体的圆周速度,故形成图1所示的“环形流动”。

又由于自吸入口至排出口液体跟着叶轮前进,这两种运动的合成结果,就使液体产生与叶轮转向相同的“纵向旋涡”。

因而得到旋涡泵之名。

需要特别指出的是,液体质点在泵体流道内的圆周速度小于叶轮的圆周速度。

在纵向旋涡过程中,液体质点多次进入叶轮叶片间,通过叶轮叶片把能量传递给流道内的液体质点。

液体质点每经过一次叶片,就获得一次能量。

这也是相同叶轮外径情况下,旋涡泵比其它叶片泵扬程高的原因。

并不是所有液体质点都通过叶轮,随着流量的增加,“环形流动”减弱。

当流量为零时,“环形流动”最强,扬程最高。

由于流道内液体是通过液体撞击而传递能量。

CWB磁力旋涡泵结构图。