金刚石薄膜与硬质合金基体之间过渡层技术

- 格式:pdf

- 大小:175.41 KB

- 文档页数:3

硬质合金基体上钛过渡层碳化条件对金刚石薄膜附着力的影响王传新;汪建华;满卫东;马志斌;王升高;傅朝坤;李克林;康志成【期刊名称】《人工晶体学报》【年(卷),期】2004(33)6【摘要】以WC 6 %Co为基体 ,采用磁控溅射法 ,在酸蚀后进行氢等离子体脱碳试样上制备Ti过渡层 ,然后碳化过渡层为TiC。

在电子辅助热丝化学气相沉积装置中制备金刚石薄膜。

研究碳化条件对金刚石薄膜与基体附着力的影响。

结果表明 ,在70 0℃左右的低温碳化 ,TiC结构致密 ,而在85 0℃左右的高温碳化 ,TiC呈疏松的多孔组织 ,在CH4 Ar等离子体中碳化则85 0℃左右仍能获得致密的TiC层。

【总页数】4页(P1048-1051)【关键词】附着力;基体;碳化;制备;脱碳;装置;磁控溅射法;金刚石薄膜;氢等离子体;过渡层【作者】王传新;汪建华;满卫东;马志斌;王升高;傅朝坤;李克林;康志成【作者单位】武汉化工学院省微波等离子体化学与新材料重点实验室;自贡硬质合金有限公司;中国科学院等离子体物理研究所【正文语种】中文【中图分类】O484【相关文献】1.钛过渡层与硬质合金基体表面结合状况对金刚石薄膜附着力的影响 [J], 王传新;汪建华;满卫东;傅朝坤;李克林;马志斌;王升高;康志成2.微波等离子体刻蚀对WC-Co硬质合金基体金刚石薄膜附着力的影响 [J], 刘学深;孙方宏;陈明;张志明3.基于中间过渡层技术提高金刚石薄膜与硬质合金基体间附着力的研究进展 [J], 崔雨潇;赵天奇;孙方宏;沈彬4.基于中间过渡层技术提高金刚石薄膜与硬质合金基体间附着力的研究进展 [J], 崔雨潇;赵天奇;孙方宏;沈彬;5.W过渡层结合界面对金刚石薄膜在WC-6%Co上的附着力的影响 [J], 王传新;汪建华;满卫东;马志斌;王升高;康志成因版权原因,仅展示原文概要,查看原文内容请购买。

通过过渡层改善金刚石膜和基底间的结合性能黎向锋 左敦稳 王珉(南京航空航天大学机电工程学院 南京 210016)摘 要 介绍了在金刚石膜和基底间通过施加过渡层以改善金刚石膜与基底间的结合性能的研究成果。

金刚石膜可以通过过渡层沉积于多种基底上,如Si、SiO2、陶瓷(SiC,Al2O3)、钢及硬质合金基底等。

过渡层有单层(如DLC、C60、Y2ZrO2、C2N膜、TiC或TiN)和多层(如Mo/Ni、Mo/TiN或B/TiB2/B等)之分,根据金刚石、过渡层及基底的晶格匹配性和热学匹配性,对于不同的基底应选择不同的过渡层。

关键词 金刚石膜 结合性能 过渡层R evie w on Improvement of Adhesion bet w een Substrate andCV D Diamond Film by Using InterlayerL i Xiangf eng Zuo Dunwen W angM i n(Department of Mechanical Engineering,NUAA,Nanjing210016,China)Abstract Achievements on improving the adhesion strength of diamond film on substrate by introducing interlayer between them is reviewed in the paper.Diamond film can be deposited on many substrates by using interlayer such as Si,SiO2,SiC,Al2O3,Fe,WC2Co,and so on.The interlayer can be in form of monolayer as well as multilayer, such as DLC,C60,Y2ZrO2,C2N,TiC or TiN;Mo/Ni,Mo/TiN,B/TiB2/B.Different interlayer should be cho2 sen with different substrate according to the lattice parameter and thermal coefficient to meet the demand of lattice and thermal matching.K eyw ords Diamond film Adhesion strength Interlayer 金刚石膜具有优异的光学、电学、热学、声学和力学性能,在众多领域中具有广阔的应用前景[1]。

[ 摘 要 ] 研究了硬质合金基底上采用 C u 和 Cu/ Ti 作过渡层 CVD 金刚石薄膜的附着力 。

XRD 研究了金刚石薄膜的成分和结构 ,激光 R aman 谱和洛氏硬度计评价了金刚石薄膜的质量和附着力 。

结果表明 ,在 C u 过渡层中引入 Ti ,由于 Ti 向 生长面的扩散 ,促进了金刚石的二次晶核 ,导致晶粒细化 。

在沉积初期 ,晶粒细化也提高了金刚石薄膜与基体表面的实际 接触面积 。

微晶金刚石有利于提高薄膜的附着力和抗冲击韧性 。

[ 关键词 ] 金刚石薄膜 ; 过渡层 ; 晶粒细化 ; 附着力 [ 中图分类号 ] O539 ;O484[ 文献标识码 ] A[ 文章编号 ] 1001 - 1560 (2003) 11 - 0016 - 02E ffect of Copp er and Cu/ Ti I nterm edi ate Lay er on Adhesi on of Di a mond FilmHUANG Yang 2feng , MA Zhi 2bin , WANG Jian 2hua , MEI Wen 2ming( P rovince K ey Laboratory of Plasm a C hemical & A dvanced Materials , Wuhan Institute of C hem ical T echnol ogy ,Wuhan 430074 , C hina )Abstract :Properties of diam ond film on WC 2C o m atrix with copper and copper/ titanium intermediate layer were studied by using XR D , R aman spectroscopy and R ockwell sclerom eter . The results showed that introducing titanium to WC 2C o m atrix , second crystal nucleus of diam ond was prom oted and the crystalline grain was refined for the di ffusi on of titanium to the growth face . G rain refining could also im p rove the virtual contacting area between diam ond film and WC 2C o m atrix during depositing initiati on. Micro diam ond increased the adhesi on and shock resistance toughness of film.K ey w or d s :diam ond film ; interm ediate layer ; grain refining ; adhesi on液中清洗 ,烘干 。

路漫漫其修远兮,吾将上下而求索- 百度文库2012届本科毕业论文(设计)论文题目:涂层用硬质合金基体表面预处理方法综述学生姓名:所在院系:机电学院所学专业:机械设计制造及其自动化导师姓名:完成时间:2012年5月18日摘要本文分析和综述了影响金刚石涂层硬质合金基体粘结性的主要因素。

按照其原理来分,预处理方法可分为物理预处理法、化学预处理法以及中间层法。

通过适当的预处理能有效消除或抑制基体中钴粘结相的负面影响,提高金刚石涂层与硬质合金基体间的粘结强度。

全面概述了金刚石涂层硬质合金刀具的开发现状、存在的主要问题,重点对硬质合金刀具表面预处理方法的研究现状进行了综述,发现甲醇预处理方法对硬质合金衬底表面抑制Co催石墨化作用。

将甲醇预处理方法融入到传统的两步处理方法中,提出了新的两步预处理方法,采用甲醇预处理方法能够有效抑制Co对金刚石薄膜的不利影响,新的两步预处理方法既能保证金刚石薄膜与衬底之间的附着强度,又非常适用于复杂形状整体式回转硬质合金刀具、拉拔模具等衬底,对于拓展金刚石涂层在涂层刀具领域的应用具有一定的参考作用。

关键词:金刚石涂层;硬质合金;表面预处理AbstractIn this paper,mainly analysis and summarizes the main factors of impacting the adhesion between diamond coatings and carbide substrate.According to the principle the surface pretreatment method can be divided into physical pretreatment method,chemical pretreatment method,and the middle layer method.Through the appropriate pretreatment can eliminate or inhibit the negative impact of cobalt binder phase in the substrate and increase the strength between the diamond coating and the cemented carbide substrate.Comprehensive overview of diamond coated cemented carbide cutting tools development present situation, the existing problems, emphasis on cemented carbide cutting tools surface pretreatment method research are reviewed.A methanol pretreating method was proposed to reduce the Co concentration on the surface of WC-Co substrate; also a new two-step chemical procedure The results showed that the new two-step method increases the diamond nucleation density and enhance the adhesion strength greatly. The new two-step chemical procedure is very suitable for complex shaped substrates, such as rotational cutting tools and drawingdies, which may broaden the use of diamond coatings for coated tool applications. Key Words:Diamond coatings;Cemented carbide;Surface pretreatment目录1绪论 01.2国内外研究现状 01.2.1 高速切削的优越性 01.2.2 硬质合金刀具材料的应用 01.3刀具切削加工技术的重要发展趋势 (1)2设计要求 (1)3影响涂层与基体粘结性的不利因素 (2)4基体表面预处理方法 (2)4.1基体表面机械处理 (2)4.2化学浸蚀液(酸洗)清洗法 (3)4.3硬质合金表面激光辐照(热)处理 (4)4.4添加粘结促进剂 (4)4.5氧化处理法 (4)4.6硬质合金表面渗硼处理 (4)4.7等离子体碳氮共渗法 (5)4.8甲醇预处理方法 (5)4.9硼氮共渗法 (6)4.10中间层法 (6)5结论与展望 (7)5.1结论 (7)5.2应用前景展望 (7)致谢 (9)参考文献 (10)1绪论硬质合金作为一种新型工具、结构材料。

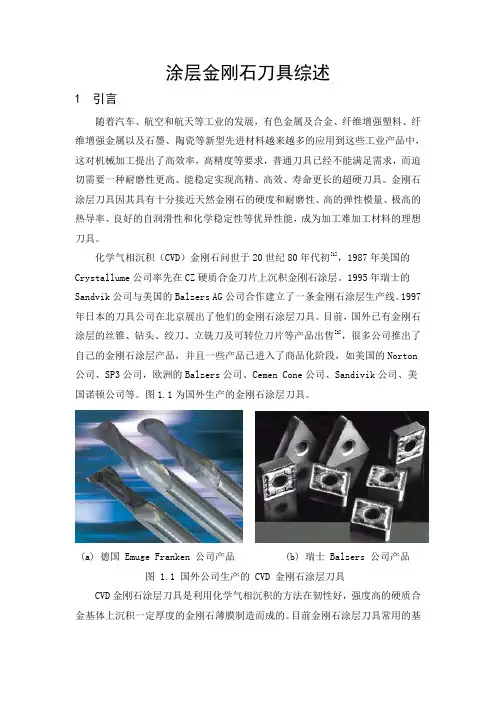

涂层金刚石刀具综述1引言随着汽车、航空和航天等工业的发展,有色金属及合金、纤维增强塑料、纤维增强金属以及石墨、陶瓷等新型先进材料越来越多的应用到这些工业产品中,这对机械加工提出了高效率,高精度等要求,普通刀具已经不能满足需求,而迫切需要一种耐磨性更高、能稳定实现高精、高效、寿命更长的超硬刀具。

金刚石涂层刀具因其具有十分接近天然金刚石的硬度和耐磨性、高的弹性模量、极高的热导率、良好的自润滑性和化学稳定性等优异性能,成为加工难加工材料的理想刀具。

化学气相沉积(CVD)金刚石问世于20世纪80年代初[1],1987年美国的Crystallume公司率先在CZ硬质合金刀片上沉积金刚石涂层。

1995年瑞士的Sandvik公司与美国的Balzers AG公司合作建立了一条金刚石涂层生产线。

1997年日本的刀具公司在北京展出了他们的金刚石涂层刀具。

目前,国外已有金刚石涂层的丝锥、钻头、绞刀、立铣刀及可转位刀片等产品出售[2],很多公司推出了自己的金刚石涂层产品,并且一些产品已进入了商品化阶段,如美国的Norton 公司、SP3公司,欧洲的Balzers公司、Cemen Cone公司、Sandivik公司、美国诺顿公司等。

图1.1为国外生产的金刚石涂层刀具。

(a) 德国 Emuge Franken 公司产品 (b) 瑞士 Balzers 公司产品图 1.1 国外公司生产的 CVD 金刚石涂层刀具CVD金刚石涂层刀具是利用化学气相沉积的方法在韧性好,强度高的硬质合金基体上沉积一定厚度的金刚石薄膜制造而成的。

目前金刚石涂层刀具常用的基体材料为与金刚石的热膨胀系数较为接近的Si3N4系陶瓷和WC系硬质合金。

其中Si3N4系陶瓷具有较高的硬度、耐磨性和热稳定性,与金刚石的热膨胀系数最为接近,因此一直被认为是CVD金刚石涂层较为理想的基体材料。

但是,由于Si3N4陶瓷本身脆性大,抗冲击性能差,一般认为,Si3N4基金刚石涂层刀具仅宜用于精加工,而不宜进行冲击切削加工。

太原理工大学硕士研究生学位论文CVD金刚石涂层硬质合金刀具Ta x C过渡层的制备及其性能研究摘要化学气相沉积法(CVD)制备的金刚石涂层硬质合金刀具,因其同时兼备金刚石的高硬度和硬质合金的强韧性,在有色金属及其合金、碳纤维复合材料以及高硅铝合金等材料加工领域有着广阔的应用前景。

然而,在金刚石涂层刀具工业化应用过程中,存在两个发展局限:金刚石涂层与硬质合金基底间结合强度不足和金刚石涂层表面粗糙度较大。

金刚石涂层的结合强度不足主要由于硬质合金中粘结相Co会抑制金刚石形核、促进石墨相的产生所致,这使得金刚石涂层刀具不适用于高速、高进给等产生较大切削力的工作情况。

而金刚石涂层表面粗糙度较大影响了加工面的加工精度和表面光洁度。

鉴于此,本论文提出采用施加过渡层法来提高金刚石涂层的结合强度,而这其中的关键是提高过渡层与硬质合金间的结合强度。

双辉等离子体表面合金化技术(DGPSA)能够在基体表面制备出呈冶金结合的涂层,膜/基结合强度高。

因此,本论文采用DGPSA技术在硬质合金表面制备了Ta x C 过渡层,并采用微波等离子体化学气相沉积法在过渡层表面沉积了一层金刚石涂层。

之后,为降低金刚石涂层的表面粗糙度,在性能最优的Ta x C过渡层表面制备一层Mo促形核层,形成Ta x C/Mo双层过渡层,然后进行金刚石涂层的沉积。

采用扫描电子显微镜、X射线衍射仪、X射线光电子能I太原理工大学硕士研究生学位论文谱仪、原子力显微镜、洛氏压痕实验等多种方法对Ta x C过渡层、Ta x C/Mo 双层过渡层及金刚石涂层进行了一系列组织和性能的表征分析。

论文研究了不同基体温度对所得Ta x C过渡层的影响,结果表明所制备的过渡层由Ta2C和TaC纳米晶粒组成,过渡层表面呈现出特殊的圆环或凹坑形貌,且过渡层的成膜机制符合薄膜区域结构模型。

基体温度对过渡层的组织性能有较大的影响,800℃时所制备的Ta x C过渡层组织最致密,显微硬度最高,耐磨性最好,与基体结合强度最大,综合性能最为优异,并且在其表面沉积的金刚石涂层与基体间结合强度较高,这说明Ta x C过渡层有效地抑制了基体中Co元素的向外扩散。

硬质合金基体金刚石薄膜摩擦学性能的探究硬质合金是以高硬度难熔金属的碳化物(WC、TiC等)微米级粉末,并通过Co 等较软金属为黏结剂烧结而成的一种合金,具有高韧性、高硬度、良好的热稳定性等优良特性,在耐磨和低粗糙度加工方面应用非常广泛,为制造刀具的理想材料。

传统硬质合金刀具在高速切削过程中,随着切削速度的加快,刀具温度随之升高,温度升高会导致硬质合金硬度降低,最终会影响加工零件的精度。

随着硬质难加工材料在精细加工领域越来越多的应用,如汽车、航空航天、集成电路板卡等,传统的硬质合金刀具已经很难满足加工的精度要求。

如何对刀具表面进行强化以提高其使用寿命并扩大其应用范围,成为一个亟待解决的问题。

CVD金刚石薄膜因具有天然金刚石的高硬度、低摩擦系数等优异的性能而被誉为21世纪最具发展前途的新型工具涂层材料,适用于高硅铝合金、金属基复合材料、工程陶瓷、纤维增强塑料等难加工材料的切削加工。

CVD金刚石薄膜材料的优势在于,可以在复杂形状的硬质合金基体上直接沉积以制造金刚石涂层刀具。

CVD金刚石薄膜作为理想的工具涂层和耐磨材料,还应用于内表面要求耐磨和低粗糙度的工具,如拉丝模、紧压模等,应用前景广泛。

基于以上优势,对硬质合金基体表面沉积的金刚石薄膜的摩擦磨损性能进行研究具有重要意义。

本文综述了近年来国内外对硬质合金基体金刚石薄膜摩擦学性能研究的进展,指出了硬质合金衬底表面金刚石涂层摩擦磨损研究的方向。

1 硬质合金基体CVD金刚石薄膜的摩擦机理CVD金刚石薄膜的摩擦学行为是众多因素共同作用和影响的结果。

由于在制备过程和测试过程中,存在很多不确定因素,如沉积参数、薄膜表面粗糙度、周围环境因素、实验温度和载荷等,因此,摩擦学机理一直没有统一的理论。

文献中指出,金刚石薄膜的摩擦学机理大体有3种情况:(1)薄膜的表面光滑度。

金刚石薄膜的摩擦磨损性能与金刚石的晶粒尺寸大小有关,当晶粒尺寸较大、表面较粗糙时,在滑动过程中容易在摩擦副表面产生犁沟磨损以及剪切滑移现象,使得其摩擦系数增大,加剧磨损。

北京科技大学科技成果——金刚石薄膜涂层硬质合金工具开发成果简介金刚石薄膜涂层硬质合金工具由于性能优异、成本相对较低(与PCD和金刚石厚膜钎焊工具相比)、可以适应于复杂形状工具衬底沉积、以及可能大批量沉积等优点,具有非常好的市场前景。

金刚石薄膜涂层硬质合金工具开发的关键是解决金刚石薄膜在硬质合金衬底上的生长(沉积)和良好附着的技术。

本项目成果采用独特的衬底预处理和优化的金刚石膜沉积工艺已经解决了Co对金刚石膜生长和附着的有害影响问题。

在YG类硬质合金工具衬底所沉积的金刚石膜涂层厚度最大可达20-30m。

用洛氏硬度压痕法评定的金刚石膜附着力时的无裂纹临界载荷达1500N以上。

在铣削Al-12wt%Si合金时,金刚石薄膜涂层的YG6铣刀比未涂层硬质合金刀片使用寿命可提高20倍以上。

本成果基于我们已经取得的两项关于金刚石膜低温沉积技术和硬质合金衬底激光预处理技术的发明专利(ZL91102584.7,ZL93119434.2),以及最近完成的另外二项关于使用特殊钴化物过渡层提高金刚石薄膜附着力的技术(已申请发明专利,申请号:99107912.4,01130903.2)。

此外本项目组正在进行工业化生产设备和技术的研究开发,原型设备研制已接近完成,其特点是摒弃通常CVD设备的平面沉积方式,采用立体(空间)沉积方式,因此可以一次沉积大量工件。

最终工业化设备的目标是一次涂覆可转位刀片(或钻头)300只以上。

本项目成果可用于开发各种金刚石薄膜涂层硬质合金工具和模具,以及其它需要解决极度耐磨或降低摩擦的应用。

经济效益及市场分析金刚石薄膜涂层硬质合金刀具可用于高硅铝合金、各种有色金属、复合材料、塑料、陶瓷及各种非金属材料的切削加工,量大面广,市场潜力很大。

金刚石薄膜涂层硬质合金模具可解决延长大口径(如丝径大于1毫米)拉丝模的寿命问题,这些问题依靠金刚石单晶或PCD 不能解决,也不能采用金刚石厚膜,所以也有很好的市场前景。

硬质合金上金刚石膜的沉积2007/11/5/09:28现有网友评论 0 条进入论坛在硬质合金上化学气相沉积(CVD)的金刚石薄膜涂层工具已经显示出极好的工业应用前景。

但是,这类工具材料应用的最大技术障碍是所沉积的金刚石薄膜与硬质合金基体间的结合强度太低。

主要原因在于:①热膨胀系数间有差异(WC的热膨胀系数为4×10-6~6.2×10-6/℃,金刚石的热膨胀系数为 1.2×10-6~4.5×10-6/℃)。

②C在基体Co中的溶解性很大。

③C在基体Co中的扩散系数较高。

后两个因素在CVD金刚石条件下会促进石墨的生长,干扰金刚石的形核和长大,导致了有限的金刚石形核和石墨沉积。

如果有足够的金刚石形核则会生成连续的金刚石膜,但因为基体和金刚石膜间存在非粘附的石墨相,界面受到破坏,金刚石膜总是从基体上立即剥落。

基体表面中的Co和沉积气源中C之间的反应是金刚石膜粘附于硬质合金刀具上的最大技术障碍。

增强粘附的关键是移走基体表面的Co或抑制其活性或运动性。

解决这个问题的共同方法是降低整个刀具中含有的Co量,或在刀具表面上施加一中间层。

但Co结合相给刀具提供强度,刀具Co含量整体降低将影响其切削性能发挥的好坏。

而在基体和金刚石膜间施加合适的中间层可以显著改善其间的结合性能。

本文综述了目前在提高金刚石薄膜与硬质合金基体间结合强度方面所进行的各种研究,包括制备细晶基体,对基体进行前处理,优化CVD金刚石膜的工艺条件,以及在基体和金刚石膜间施加过渡层等,并对硬质合金上沉积金刚石膜的研究前景进行了探讨,以期为金刚石薄膜刀具的应用奠定一定的基础。

1 基体材料及其前处理1.基体材料KUNIO SHIBUKI指出,WC-Co中WC颗粒尺寸对于金刚石形核有一定的影响。

金刚石易于在WC颗粒边界处沉积,WC颗粒越细、尺寸越小,金刚石的形核密度越大,金刚石膜的粘附越好。

32如当WC颗粒尺寸约为1µm时,金刚石膜的形核密度为9×106cm-2,而当WC颗粒尺寸约为0.5µm时,金刚石膜的形核密度为5×107cm-2。

金刚石涂层用硬质合金基体表面预处理新技术

刘沙;余志明;易丹青

【期刊名称】《新技术新工艺》

【年(卷),期】2002(000)003

【摘要】研究了二步法浸蚀YG15硬质合金基体表面预处理的过程,并在浸蚀过的硬质合金基体上,用热丝法沉积了金刚石薄膜.结果表明,二步浸蚀法可在基体表面深度为6~12μm的范围内,使Co含量从15%降低到0.85%~5.42%,并使硬质合金基体的表面粗糙度增加到Ra=1.0μm,但会导致硬质合金基体表面的硬度从

HRA85.5 降低至HRA83.3;在该硬质合金基体沉积金刚石薄膜之后,发现样品的金刚石薄膜组织结构具有{110}和{111}面混合取向,金刚石涂层与硬质合金基体具有较高的粘结强度.

【总页数】3页(P40-42)

【作者】刘沙;余志明;易丹青

【作者单位】中南大学,410083;中南大学,410083;中南大学,410083

【正文语种】中文

【中图分类】TG17

【相关文献】

1.金刚石涂层用硬质合金基体表面预处理方法的研究 [J], 吴雷

2.CVD金刚石涂层硬质合金工具表面预处理新技术 [J], 苗晋琦;宋建华;赵中琴;佟玉梅;唐伟忠;吕反修

3.金刚石涂层用硬质合金基体表面预处理研究新进展 [J], 刘沙;易丹青;余志明;卢斌;王建华;李泳侠;邹丹

4.硬质合金基体预处理工艺对CVD金刚石涂层附着性能的影响 [J], 邓福铭;赵晓凯;邹波;王强;吴学林;刘书军

5.合成CVD金刚石涂层用硬质合金基体预处理工艺优化研究 [J], 许晨阳;解亚娟;邓福铭;陈立;雷青

因版权原因,仅展示原文概要,查看原文内容请购买。