模具装配概述、装配方法和讲解

- 格式:ppt

- 大小:1.22 MB

- 文档页数:12

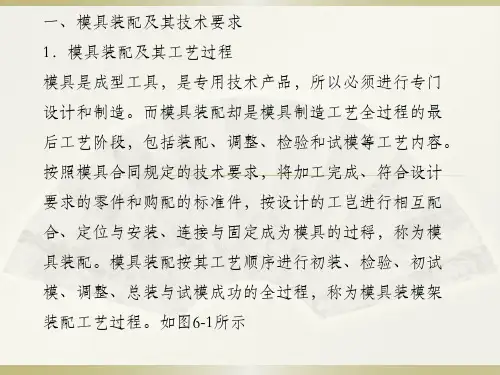

模具装配工艺概述(模具装配工艺是指将分散的模具零部件按照一定的顺序和方法进行组装、调试和测试,以完成一套完整的模具设备。

模具装配工艺是模具制造过程的重要环节,它直接关系到模具的质量、性能和使用寿命,对于提高模具制造效率和降低成本具有重要意义。

1.入库检验:将购买或委外加工的模具零部件送入装配车间进行入库检验,对零部件进行外观检查、尺寸测量和性能测试,判断其是否符合要求。

2.准备工作:根据模具工艺图纸和装配工艺规程,确定模具的组装顺序和装配工艺,编制装配工艺文件,并准备装配所需的工具、测量仪器和辅助装配件。

3.预组装:将模具的主要零部件按照规定的顺序进行预组装,检查零部件之间的配合是否良好,是否存在缺陷或损坏。

4.调试:对装配后的模具进行调试,主要是通过调整和校正各个零部件的位置和间隙,确保模具的定位精度、工作精度和运动平稳。

5.完全组装:根据调试结果,将模具进行分解清洗,并重新进行组装和调试,直到达到设计要求和使用要求。

6.试模和测试:对组装好的模具进行试模,检查其各项技术指标和性能指标是否符合设计要求和使用要求,如模具的尺寸精度、形状精度、表面质量等。

7.清理和保养:对试模后的模具进行清理和保养,包括清洗模腔、涂抹防锈剂、检查模具零部件是否有损坏或磨损,并记录模具的使用寿命和维修情况。

8.装配后的质量检验:对装配好的模具进行最终的质量检验,检查其各项性能指标和使用要求,如模具的定位精度、工作精度、稳定性等。

1.技术文件的准备工作必须做到充分细致,包括装配工艺文件、工艺说明书、装配顺序图等。

2.装配过程中需严格遵守规范和要求,杜绝不良现象的出现,确保模具的质量和性能。

3.在装配过程中,要注意模具零部件的保护,避免损坏或划伤,同时也要避免误操作导致模具零件的损坏。

4.调试和测试过程要认真细致,确保模具的定位精度、工作精度、稳定性等符合要求,并进行记录和存档。

综上所述,模具装配工艺是模具制造过程中的关键环节,对于保证模具质量和性能具有重要意义。

教你模具装配的过程模具装配是制造业中一个重要的环节,它涉及到模具的组装、结构调整、零部件安装等工作。

下面将分为以下几个步骤,详细介绍模具装配的过程。

第一步:准备工作在模具装配开始之前,首先需要准备工作。

这包括模具装配区域的准备、所需零部件的准备以及所需工具的准备。

确保装配区域整洁有序,以便于操作。

根据模具装配的要求,准备好所需的零部件,并检查是否完整、无损坏。

同时,确保所需工具齐全,比如扳手、螺丝刀、千分尺等。

第二步:组装模具在模具装配开始之前,需要先根据设计图纸和相关要求对模具进行组装。

通常情况下,模具装配是通过将各个零部件进行拼装来完成的。

先按照设计图纸上的要求,将各个零部件有序地进行组装。

在组装过程中,需要特别注意零部件组装的顺序和位置,确保组装正确。

同时,根据需要,还需要进行一些结构调整和修正。

第三步:进行功能测试在完成模具的组装后,需要进行功能测试。

功能测试是为了检验模具的性能和功能是否符合要求。

通常情况下,通过对模具进行一系列的试模操作,来检验模具的性能。

具体的测试内容和方法可以根据不同的模具类型和需求进行设计。

测试过程中,需要注意观察模具的运行情况,检查是否存在问题和不良现象。

如果有问题,需要进行调整和修正。

第四步:安装相关附件在进行功能测试之后,如果模具需要配备一些相关附件,比如导柱、导套、排气装置等,需要进行相应的安装。

根据相关设计要求,将附件安装到模具上,并进行一定的调整和校正。

确保附件与模具之间的配合良好,能够正常使用。

第五步:进行调试和优化模具装配完成后,需要对模具进行调试和优化。

通过试模和调试操作,检验模具的性能和工作状态。

如果发现问题或不足,需要进行相应的调整和优化,使模具工作更加稳定和高效。

第六步:做好文档记录在整个模具装配的过程中,应当做好相应的文档记录工作。

记录模具的组装过程、测试结果、调试过程和优化方案等。

这不仅有利于后续的改进和维护工作,也有利于对模具的性能进行分析和评估。

教你模具装配的过程引言模具装配是制造业中一项非常重要的工艺,它关乎着产品的质量和生产效率。

本文将介绍模具装配的基本过程和步骤,并提供一些实用的技巧和注意事项。

1. 准备工作在开始模具装配之前,需要做一些准备工作。

1.1 工作环境准备确保装配的工作环境安全、整洁。

工作台应该有足够的空间来放置模具的各个组件,并且有足够的光线来进行准确的装配工作。

1.2 工具和设备准备准备好所需的工具和设备,例如螺丝刀、扳手、精密测量工具等。

确保这些工具都是干净、尖端锐利的状态,以免影响装配质量。

1.3 零部件检查在开始装配之前,对模具的零部件进行检查,确保它们都是完好无损的。

检查的重点包括零部件的尺寸、表面质量、孔洞的位置等等。

如果发现有任何损坏或问题,应及时更换或修复。

2. 模具装配过程以下是一般模具装配的基本步骤和流程。

2.1 预装配预装配是将模具的各个组件按照既定的装配顺序进行初步的组合。

这个过程有助于确认模具零部件的匹配性和装配的正确性。

在预装配过程中,需要注意以下几个方面:•确保零部件的配对正确,不要混淆或错位。

可以使用合适的标记或编号来辨识零部件。

•使用适当的工具和装配方法,不能过度用力或折断零部件。

•确保每个零部件的定位孔和螺纹孔对齐。

2.2 主要装配主要装配是将模具的各个组件进行正式的装配。

在这个过程中,需要注意以下几个方面:•根据装配图纸或指导书的要求,按照装配顺序进行装配。

•使用合适的工具和设备来确保装配的准确性和质量。

•注意零部件之间的间隙和间距,确保装配的紧密性和稳定性。

2.3 调试和测试装配完成后,需要对模具进行调试和测试,以确保其正常运行和达到要求的生产效果。

在调试和测试过程中,需要注意以下几个方面:•检查模具的各个功能和运动部位是否正常,并及时调整和修正。

•运行模具并进行实际的生产测试,观察并记录产品的质量和生产效率。

•如有必要,根据测试结果进行调整和改进,直到达到预期的效果为止。

3. 注意事项和技巧在模具装配的过程中,有一些注意事项和技巧是非常重要的。

模具装配的工艺方法及工艺过程模具装配的工艺方法有互换装配法和非互换装配法。

由于模具生产属单件生产,又具有成套性和装配精度高的特点,所以目前模具装配以非互换法为主。

随着模具技术和设备的现代化,模具零件制造精度将逐渐满足互换法的要求,互换法的应用将会越来越多。

在学习模具装配方法之前,首先了解装配尺寸链的概念。

1.装配尺寸链任何产品都是由若干零、部件组装而成的。

为了保证产品质量,必须在保证各个零部件质量的同时,保证这些零、部件之间的尺寸精度、位置精度及装配技术要求。

无论是产品设计还是装配工艺的制定以及解决装配质量问题等,都要应用装配尺寸链的原理。

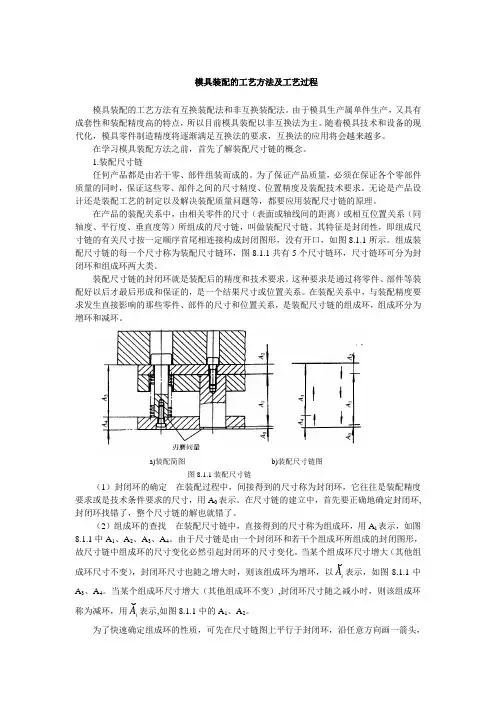

在产品的装配关系中,由相关零件的尺寸(表面或轴线间的距离)或相互位置关系(同轴度、平行度、垂直度等)所组成的尺寸链,叫做装配尺寸链。

其特征是封闭性,即组成尺寸链的有关尺寸按一定顺序首尾相连接构成封闭图形,没有开口,如图8.1.1所示。

组成装配尺寸链的每一个尺寸称为装配尺寸链环,图8.1.1共有5个尺寸链环,尺寸链环可分为封闭环和组成环两大类。

装配尺寸链的封闭环就是装配后的精度和技术要求。

这种要求是通过将零件、部件等装配好以后才最后形成和保证的,是一个结果尺寸或位置关系。

在装配关系中,与装配精度要求发生直接影响的那些零件、部件的尺寸和位置关系,是装配尺寸链的组成环,组成环分为增环和减环。

a)装配简图 b)装配尺寸链图图8.1.1装配尺寸链(1)封闭环的确定 在装配过程中,间接得到的尺寸称为封闭环,它往往是装配精度要求或是技术条件要求的尺寸,用A 0表示。

在尺寸链的建立中,首先要正确地确定封闭环,封闭环找错了,整个尺寸链的解也就错了。

(2)组成环的查找 在装配尺寸链中,直接得到的尺寸称为组成环,用A i 表示,如图8.1.1中A 1、A 2、A 3、A 4。

由于尺寸链是由一个封闭环和若干个组成环所组成的封闭图形,故尺寸链中组成环的尺寸变化必然引起封闭环的尺寸变化。

2、模具装配的目的和内容2.1模具装配的目的模具装配就是将模具零件组合在一起,形成模具的过程。

模具装配是模具制造过程的最后阶段,装配质量直接影响模具的精度和寿命及使用性能,也影响到模具生产的制造周期和生产成本。

2.2模具装配的内容模具装配的内容包括:组件的装配、调整、;零件的修配、调整;检验和试模等。

通过上述内容使装配后的模具以较短的周期和较低的成本达到模具设计的技术要求,并试冲出合格的产品。

简单模具装配时,装配过程内容由模具钳工自己掌握;复杂模具装配时,则需编制装配工艺规程。

模具的装配工艺规程规定了模具零件和组件的装配顺序、装配基准的确定、装配的工艺方法及技术要求、装配过程中所使用的工具和工装、检验方法和验收条件等内容,它是模具装配的指导技术文件。

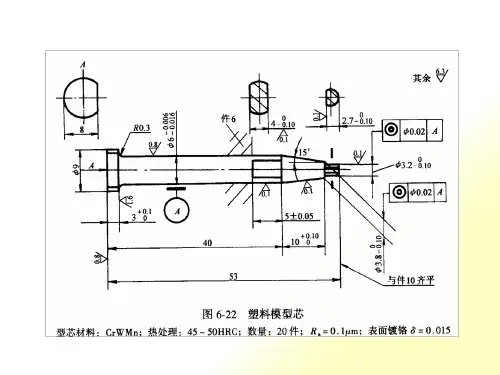

3、模具的装配精度包括如下内容(1)、相关零件的位置精度,如定位销孔与型孔的位置精度,上、下模之间及动、定模之间的位置精度,型腔、型孔和型芯之间的位置精度等。

(2)、相关零件的运动精度,如导柱和导套的配合状态,送料装置的送料精度等。

(3)、相关零件的配合精度,如间隙配合、过渡配合的实际状态等。

(4)、相关零件的接触精度,如分型面的接触状态,弯曲模和拉深模上、下成形表面的一致性等。

冲压模的装配精度主要有:凸、凹模的间隙,上、下模底面的平行度,导柱、导套的配合精度,凸模中心线对上、下模座基准面的垂直度等。

4、模架的装配方法模架有很多种装配方法,各种模架装配的基本方法近似,其中应用最多的是滑动配合的压入式模架,其导柱、导套与上、下模座均采用过盈配合。

压入式模架装配方法按照导柱和导套的装配顺序可分为两种:先压入导柱的装配方法和先压入导套的装配方法。

本设计采用先压导柱的方法。

4.2压导柱在压力机平台上将导柱至于下模座的孔内,用百分表在两相互垂直方向检查和校正导柱的垂直度;检验校正后压入部分的导柱,然后再校正,反复校正,直至压完。

用百分表检验导柱与模座基准平面的垂直度。

fpc模具装配与解析(最新版)目录一、FPC 模具的概述二、FPC 模具的装配过程三、FPC 模具的解析方法四、FPC 模具装配与解析的重要性正文一、FPC 模具的概述FPC 模具,即柔性印刷电路板模具,是一种应用于电子产品制造中的重要设备。

FPC 模具主要用于生产柔性印刷电路板(FPC),FPC 是电子产品中的一种重要组件,具有弯曲、折叠、轻便等特点,被广泛应用于各类电子产品中。

因此,FPC 模具在电子产品制造中具有举足轻重的地位。

二、FPC 模具的装配过程FPC 模具的装配过程主要包括以下几个步骤:1.准备工作:检查模具的各个部件是否齐全,确认模具的尺寸和规格是否符合生产要求。

2.部件装配:将模具的各个部件按照设计图纸的要求进行装配,包括安装模板、支架、夹具等。

3.调整模具:对装配好的模具进行检查和调整,确保模具的各个部件连接牢固,尺寸和位置准确。

4.安装设备:将装配好的模具安装到生产设备上,并进行调试,确保模具在生产过程中能够正常运行。

三、FPC 模具的解析方法FPC 模具的解析方法主要包括以下几个方面:1.设计分析:通过对 FPC 模具的设计图纸进行分析,了解模具的结构、尺寸和材料等,为后续的装配和调试提供依据。

2.制造工艺分析:研究 FPC 模具的制造工艺,包括选用的材料、加工方法等,以确保模具的质量和性能。

3.使用与维护分析:分析 FPC 模具在生产过程中的使用方法和维护要求,以提高模具的使用寿命和生产效率。

四、FPC 模具装配与解析的重要性FPC 模具的装配与解析对于保证模具的质量和性能具有重要意义。

合理的装配和解析能够确保 FPC 模具在生产过程中能够正常运行,提高生产效率和产品质量。

简述模具装配工艺过程和装配方法模具装配工艺过程和装配方法是模具制造过程中的重要环节。

下面将对其进行简述。

一、模具装配工艺过程1. 零件检查:对模具零件进行检查,确保零件的尺寸、形状、表面质量等符合要求。

2. 零件清洗:将模具零件进行清洗,去除表面的油污和杂质。

3. 零件调试:对模具零件进行调试,确保各零件之间的配合精度符合要求。

4. 模板组装:将模板进行组装,包括上、下模板、模板支撑、模板螺栓等。

5. 模芯组装:将模芯进行组装,包括上、下模芯、模芯支撑、模芯螺栓等。

6. 滑块组装:将滑块进行组装,包括上、下滑块、滑块导柱、滑块导套等。

7. 弹簧组装:将弹簧进行组装,包括上、下弹簧、弹簧座、弹簧螺栓等。

8. 液压组装:将液压系统进行组装,包括液压缸、液压管路、液压阀等。

9. 试模调试:对模具进行试模调试,检查模具的开合、滑动、顶出等动作是否正常。

10. 模具调试:对模具进行调试,检查模具的加工精度、使用寿命等是否符合要求。

二、模具装配方法1. 按照装配图进行组装:根据模具装配图,按照顺序进行组装,确保各零件之间的配合精度符合要求。

2. 调整零件配合:对于配合不良的零件,可以采用打磨、加工等方法进行调整,确保零件之间的配合精度符合要求。

3. 采用专用工具:对于一些装配难度较大的零件,可以采用专用工具进行装配,提高装配效率和质量。

4. 严格控制装配质量:在装配过程中,要严格控制装配质量,确保各零件之间的配合精度符合要求,避免装配过程中产生的误差对模具使用寿命和加工精度的影响。

5. 进行试装和调试:在完成模具装配后,要进行试装和调试,检查模具的开合、滑动、顶出等动作是否正常,确保模具的使用效果符合要求。

以上就是模具装配工艺过程和装配方法的简述。

在模具制造过程中,模具装配是非常重要的一环,对于提高模具的使用寿命和加工精度具有重要意义。

简述塑料模具组装的基本步骤、顺序及技术要点。

塑料模具组装是指将模具的各个零部件按照一定的顺序和方法进行装配,使其成为一个完整的模具体系,以满足生产加工所需的形状、尺寸和精度要求。

下面将对塑料模具组装的基本步骤、顺序和技术要点进行详细的介绍。

一、基本步骤及顺序塑料模具组装的基本步骤包括零件准备、清洗及检查、安装预装部件、组装底模和上模、安装模芯和抽芯、安装导柱和塑料模具副模、调整模具间隙、检查调整装配精度、试模及模具调试等。

1.零件准备:根据设计要求,准备好各种规格的模具零部件,包括底模、上模、导柱、塑料模具副模、模芯、抽芯、顶出机构等。

2.清洗及检查:将所有的模具零件进行清洗,除去油污、尘土等杂质,并对零部件进行检查,确保其完整无损、不变形。

3.安装预装部件:根据模具设计要求,安装预装部件,如各种导柱套、顶销、顶针、顶套等。

4.组装底模和上模:首先安装底模,将模座安装在工作台面上,然后根据要求将底模芯安装在模座上,与底模进行配合,确保其位置准确;再将上模安装在底模上,并经过校正,确保底模和上模相互配合、垂直、平行等。

5.安装模芯和抽芯:根据模具设计要求,将模芯和抽芯安装在底模和上模中,确保其位置准确且灵活可动。

6.安装导柱和塑料模具副模:根据模具设计要求,将导柱和塑料模具副模安装在底模和上模中,确保导柱表面光滑、无损伤,并与底模和上模配合严密。

7.调整模具间隙:通过调整组装模具的底模和上模间隙,使其在运行时具有准确的位置互动和动态稳定性,确保成型件的尺寸和精度。

8.检查调整装配精度:对组装好的模具进行整体检查和调整,包括判明模具是否安装正确、各部件是否配合良好、需调整的位置是否准确等。

9.试模及模具调试:对组装好的模具进行试模,并进行模具调试,包括调整顶出机构、调整顶针、调整冷却系统等参数,确保模具能够正常运行并满足制作加工要求。

二、技术要点在进行塑料模具组装时,需要注意以下技术要点。

1.各零组件的配合精度要求高,必须保证零件加工精度,尤其是导向面的平行度和垂直度。

模具装配和拆装的知识要点引言模具装配和拆装是模具制造和维修领域中非常重要的一项工作。

正确进行模具的装配和拆装可以保证模具的正常运行和使用寿命,同时也提高了模具制造和维修的效率。

本文将从模具装配和拆装的步骤、注意事项等方面介绍模具装配和拆装的知识要点。

模具装配的步骤模具装配是将模具的各个零件组装在一起,形成一个完整的模具。

下面是模具装配的一般步骤:1.准备工作:熟悉模具的各个零件以及装配的顺序,准备必要的工具和设备。

2.清洁和检查:将模具零件清洗干净,并进行全面的检查,确保没有损坏或缺损的零件。

3.零件预配:根据装配顺序,将各个零件按照工艺要求进行预配,方便后续的装配操作。

4.零件装配:将各个零件按照预定的顺序和方法进行装配,确保零件之间的配合良好。

5.试装和调整:装配完成后,进行试装和调整,检查模具的工作性能和配合情况。

6.换模试模:对装配完成的模具进行换模试模,验证模具的使用效果和稳定性。

7.记录和整理:记录各个零件的装配情况和问题,整理装配过程中的工具和设备。

模具装配的注意事项在进行模具装配时,需要注意以下几个方面:1.仔细阅读装配图纸:在进行模具装配前,应详细阅读并理解装配图纸,了解各个零件的装配顺序和方法。

2.注意零件的配合关系:在装配过程中,应特别注意各个零件之间的配合关系,确保零件的配合良好,避免出现过紧或过松的情况。

3.使用适当的工具和设备:根据模具装配的要求,选择合适的工具和设备进行装配操作,避免使用过大或过小的工具导致零件的损坏。

4.保持清洁和整洁:在装配过程中,保持工作台面和零件的清洁和整洁,避免杂物或灰尘进入模具内部,影响模具的工作效果。

5.注意装配顺序:按照装配图纸上的顺序进行装配操作,避免错位或遗漏零件。

6.小心操作,防止损坏零件:在装配过程中,要小心操作,避免碰撞或过度力的施加,以防损坏零件。

7.保持沟通和合作:在模具装配中,多与其他工作人员进行沟通和合作,及时解决装配过程中的问题和困难。

模具装配工艺流程模具装配工艺流程模具装配是指将零件组装成完整的模具,并进行调试和测试,以确保其符合设计要求和生产需求。

下面将介绍一个典型的模具装配工艺流程。

首先,准备工作。

检查所有的模具零件,确保其数量和质量符合要求。

清洁所有的零件,并做好标记,以便在后续装配过程中进行识别和组装。

第二步,组装模具。

根据设计图纸和装配图纸,按照一定的顺序,将模具的零件进行组装。

通常情况下,会先将基座与底模进行组装,然后再组装上模芯和侧模。

在组装过程中,要注意零件的对位和定位,确保零件能够准确地组装在一起。

第三步,调试模具。

完成模具的组装后,需要进行调试。

首先,检查模具的功能和结构是否符合设计要求。

同时,检查模具的各部分是否能够灵活运动和协调工作。

如果发现问题,需要进行调整和修正,直到模具能够正常工作为止。

第四步,测试模具。

装配完成的模具需要进行测试,以确保其能够满足生产需求。

测试的方法可以包括干摩擦、湿摩擦、冲击等。

在测试过程中,需要对模具进行反复使用和检验,以确定其性能和耐久性。

第五步,优化模具。

根据测试结果和使用反馈,对模具进行优化和改进。

有时候,可能需要重新设计部分零件或者调整模具结构。

优化的目标是提高模具的工作效率和精度,降低其成本和维护难度。

第六步,记录和总结。

完成模具的装配和调试后,需要将整个过程进行记录和总结。

记录包括模具的装配步骤、调试过程和测试结果等。

总结的目的是提取经验和教训,为以后的模具装配工作提供参考和借鉴。

总结起来,模具装配工艺流程包括准备工作、组装模具、调试模具、测试模具、优化模具和记录总结。

通过这个流程,能够确保模具能够符合设计和生产要求,提高生产效率和产品质量。