低收缩添加剂对聚酯树脂固化的影响

- 格式:pdf

- 大小:61.97 KB

- 文档页数:3

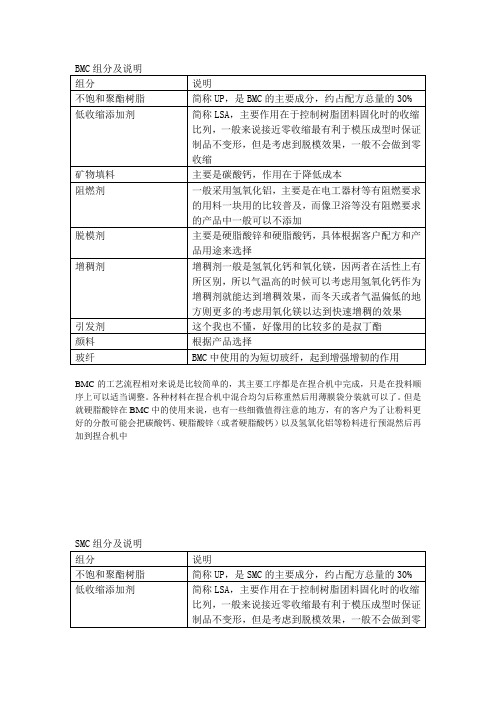

BMC的工艺流程相对来说是比较简单的,其主要工序都是在捏合机中完成,只是在投料顺序上可以适当调整。

各种材料在捏合机中混合均匀后称重然后用薄膜袋分装就可以了。

但是就硬脂酸锌在BMC中的使用来说,也有一些细微值得注意的地方,有的客户为了让粉料更好的分散可能会把碳酸钙、硬脂酸锌(或者硬脂酸钙)以及氢氧化铝等粉料进行预混然后再加到捏合机中

关于SMC的工艺不赘述,只对其中影响到硬脂酸锌使用的一点略作说明。

一般工厂都是把硬脂酸锌投入到树脂糊中分散,搅拌均匀后直接喂料,但是也有少数工厂会对树脂糊进行过滤。

现在工厂有同事担心硬脂酸锌结块结颗粒而不大敢给这类厂家供货的,其实可以多深入点的去了解下具体客户的工艺,如果客户有对树脂糊进行过滤处理的话其实即使硬脂酸锌有结块结颗粒只要不是特别严重,一般来说是不会影响什么的。

当然,如果结块结颗粒严重的话一方面堵塞滤网,另外也相当有减少了脱模剂的投入比,有可能因此导致脱模缺陷。

影响玻璃纤维强度的因素1、纤维直径和长度对拉伸强度的影响一般情况,玻璃纤维的直径愈细,抗拉强度越高,但在不同的拉丝温度下拉制的同一直径的纤维强度,也可能有区别。

玻璃纤维的拉伸强度和长度有关,随着纤维长度的增加,拉伸强度显著下降直径和长度对玻璃纤维拉伸强度的影响,可以用微裂纹假说来解释。

因为随着纤维直径和长度的减小,纤维中微裂纹会相应减少,从而提高了纤维强度。

2、化学组成对强度的影响一般是含碱量越高、强度越低。

无碱纤维比有碱纤维的拉伸强度高20%研究证明,高强和无碱纤维,由于成型温度高,硬化速度快,结构链能大等原因,因此具有很高的抗拉强度。

含K2O和PbO 成分多的玻璃纤维强度较低。

3、玻璃液质量对玻璃纤维强度的影响A)结晶杂质的影响:当玻璃成分波动或漏板温度波动或降低时,可能导致纤维中结晶的出现。

实践证明,有结晶的纤维比无结晶的纤维强度要低。

B)玻璃液中的小气泡也会降低纤维的强度。

曾试验用含小气泡的玻璃液拉直径为5.7um,的玻璃纤维其强度比用纯净玻璃液拉制的纤维强度降低20%。

4、成型条件对玻璃纤维的影响实践证明,用漏板拉制的玻璃纤维强度高于用玻璃棒法拉制的纤维。

在玻璃棒法中,用煤气加热生产的纤维又比用电热丝加热生产的纤维强度为高。

如用漏板法拉制10um,玻璃纤维的强度为1700MPa,而用棒法拉制相同直径的玻璃纤维强度仅为1100MPa。

这是因为玻璃棒只加热到软化,粘度仍然很大,拉丝时纤维受到很大的应力;此外玻璃棒法是在较低温度下拉丝成型,其冷却速度要比漏板法为低。

用各种不同成型方法生产的玻璃纤维的强度各不相同。

用漏板法拉制的纤维强度最高,气流吹拉长棉次之,玻璃棒法再次之。

然后是蒸汽立吹短棉,强度最低是蒸汽喷吹矿棉。

在采用漏板拉丝的方法中,采用较高的成型温度,较小的漏孔直径,可以提高纤维强度。

5、表面处理对强度的影响在连续拉丝时,必须在单根纤维或纤维束上敷以浸润剂,它在纤维表面上形成一层保护膜,防止在纺织加工过程中,纤维间发生相互摩擦,而损伤纤维降低强度。

收稿日期:2004-01-17作者简介:段华军(1974-),男,讲师,硕士。

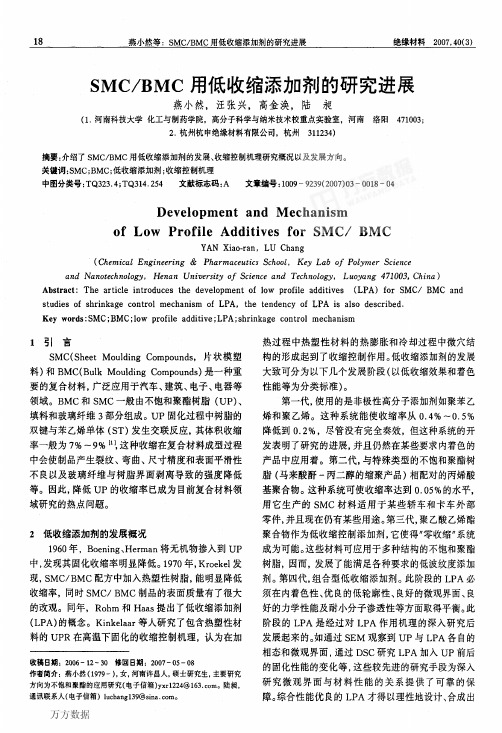

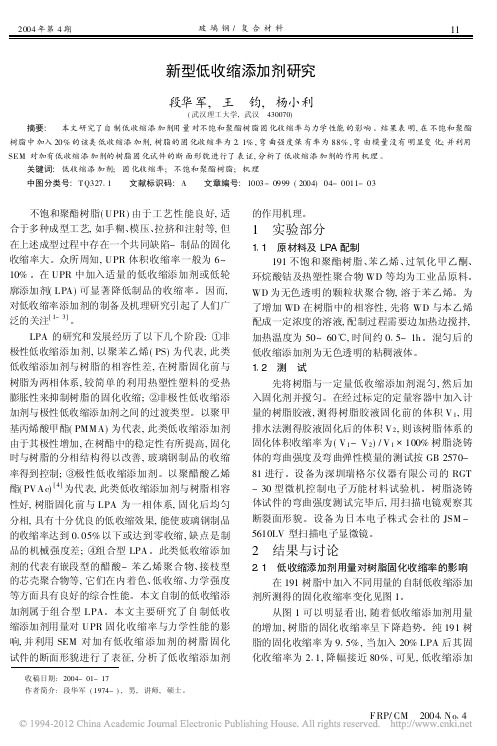

新型低收缩添加剂研究段华军,王 钧,杨小利(武汉理工大学,武汉 430070)摘要: 本文研究了自制低收缩添加剂用量对不饱和聚酯树脂固化收缩率与力学性能的影响。

结果表明,在不饱和聚酯树脂中加入20%的该类低收缩添加剂,树脂的固化收缩率为211%,弯曲强度保有率为88%,弯由模量没有明显变化;并利用SEM 对加有低收缩添加剂的树脂固化试件的断面形貌进行了表证,分析了低收缩添加剂的作用机理。

关键词:低收缩添加剂;固化收缩率;不饱和聚酯树脂;机理中图分类号:T Q32711 文献标识码:A 文章编号:1003-0999(2004)04-0011-03不饱和聚酯树脂(UPR)由于工艺性能良好,适合于多种成型工艺,如手糊、模压、拉挤和注射等,但在上述成型过程中存在一个共同缺陷-制品的固化收缩率大。

众所周知,UPR 体积收缩率一般为6~10%。

在UPR 中加入适量的低收缩添加剂或低轮廓添加剂(LPA)可显著降低制品的收缩率。

因而,对低收缩率添加剂的制备及机理研究引起了人们广泛的关注[1~3]。

LPA 的研究和发展经历了以下几个阶段:¹非极性低收缩添加剂,以聚苯乙烯(PS)为代表,此类低收缩添加剂与树脂的相容性差,在树脂固化前与树脂为两相体系,较简单的利用热塑性塑料的受热膨胀性来抑制树脂的固化收缩;º非极性低收缩添加剂与极性低收缩添加剂之间的过渡类型。

以聚甲基丙烯酸甲酯(PMMA)为代表,此类低收缩添加剂由于其极性增加,在树酯中的稳定性有所提高,固化时与树脂的分相结构得以改善,玻璃钢制品的收缩率得到控制;»极性低收缩添加剂。

以聚醋酸乙烯酯(PVAc)[4]为代表,此类低收缩添加剂与树脂相容性好,树脂固化前与LPA 为一相体系,固化后均匀分相,具有十分优良的低收缩效果,能使玻璃钢制品的收缩率达到0105%以下或达到零收缩,缺点是制品的机械强度差;¼组合型LPA 。

模压成型工艺1.概述制模→闭模→加热熔化形成模制品→再加热交联固化或冷却使热塑性树脂硬化→脱模→检验→制品模压工艺是将一定量的模压料放入金属对模中,在一定温度、压力作用下,固化成型制品的方法。

模压工艺是将一定量的模压料放入金属对模中,在一定温度、压力作用下,固化成型制品的方法。

当模压料在模具内被加热到一定的温度时,其中树脂受热溶化成为粘流状态,在压力作用下粘裹着纤维一道流动,直至充满模腔,此时称为树脂的“粘流阶段”。

继续提高温度,树脂发生交联,流动性很快降低,表现为一定的弹性,最后失去流动性,树脂成为不溶不熔的体形结构,此时称“硬化阶段”。

模压成型工艺是一种古老工艺技术,早在20世纪初就出现了酚醛塑料模压成型。

【优点:模压成型工艺有较高的生产效率,制品尺寸准确表面光洁,多数结构复杂的制品可一次成型,制品外观及尺寸的重复性好。

容易实现机械化和自动化等优点。

】【缺点:模具设计制造复杂,压机及模具投资高、制品尺寸受设备限制,一般只适合制造批量大的中、小型制品。

】模压成型工艺的分类按增强材料物态分类:(1)纤维料模压:预混、预浸纤维料加热、加压成型。

(2)织物模压:两向、三向、多向织物浸渍树脂后,加热、加压成型。

(平面)优点:剪切强度明显提高,质量稳定。

缺点:成本高(3)碎布料模压:预浸碎布料加热、加压成型。

(4)SMC模压:将SMC片材(片状模塑料),经剪裁,铺层,然后进行模压。

适合于大型制品的加工(例汽车外壳,浴缸等),此工艺方法先进,发展迅速。

(5)预成型坯模压:短切纤维制成与制品形状和尺寸相似的预成型坯,放入模中,倒入树脂混合物,压力成型。

(大型、深型、高强、异型、体形、均厚度制品)。

按模压成型方式分类:(1)层压:预浸胶布或毡剪成所需形状,层叠后放入金属模内,压制成型。

(2)缠绕:预浸的玻纤或布带,缠绕在一定模型上,加热、加压。

(管材)(3)定向铺设:单向预浸料(纤维或无维布)沿制品主应力方向铺设,然后模压成型。

紫外光固化胶黏剂(UV-固化胶黏剂,简称UV-胶黏剂)有固化速度快、无溶剂、生产效率高、节省能源等优点。

但在使用过程中却存在着胶黏剂收缩的缺点。

胶粘理论聚合物之间,聚合物与非金属或金属之间,金属与金属和金属与非金属之间的胶接等都存在聚合物基料与不同材料之间界面胶接问题。

粘接是不同材料界面间接触后相互作用的结果。

因此,界面层的作用是胶粘科学中研究的基本问题。

诸如被粘物与粘料的界面张力、表面自由能、官能基团性质、界面间反应等都影响胶接。

胶接是综合性强,影响因素复杂的一类技术.UV-胶黏剂按固化反应分为自由基型和阳离子型,目前的95%以上是丙烯酸酯自由基型,其特点是固化过程中体积收缩率一般比较大。

由于胶黏剂使用时涉及到两个被粘界面,相比于UV涂料、UV油墨等,固化过程中由于收缩产生的应力和体积上的缺陷更加难以消除,所以对降低收缩率的要求更高。

体积收缩的产生不但影响粘接的尺寸精度,而且会直接导致粘接力下降。

对于刚性材料的粘接,容易产生纹状空隙甚至开裂,对于柔性材料容易产生翘曲变形。

所以降低甚至消除固化过程中的体积收缩,对于提高粘接的尺寸精度和粘接强度,扩展UV-胶黏剂的适用范围,具有重要意义。

本文分析讨论了UV-胶黏剂体积收缩的产生原因、影响因素、研究方法以及收缩率和收缩应力的关系,以期针对不同的使用需求,找到降低收缩率的有效方法。

1 收缩率产生机理UV-胶黏剂固化过程中产生的体积收缩,原因在于固化过程原子间的排列的紧密程度的变化。

其中主要原因是固化过程中聚合反应带来的原子间的距离的变化,其次是从单体到聚合物过程中产生的熵的变化,即自由体积的变化。

由于UV胶黏剂热膨胀系数在10-4的数量级,所以由于热胀冷缩带来的体积变化很小,这里不作讨论。

UV胶黏剂的固化反应分为自由基型和阳离子型,这两种反应都伴随着原子间距离的变化。

自由基型UV胶的收缩率比较大,一般在5%~10%,通过阳离子型或其他方法改进后的UV胶可达到接近2%,而通常光固化树脂胶黏剂的固化收缩率在2 %~3%(图1)自由基型UV胶黏剂,采用的主体树脂(低聚物)和稀释单体都是丙烯酸酯类。

不饱和聚酯树脂的固化阅读(55) 评论(2) 发表时间:2008年10月17日 10:46本文地址:/blog/920047809-1224211572不饱和聚酯树脂化1.外观:无色透明粘稠液体2.固体含量:62±3%3.粘度:40—60秒(涂4号杯,25℃)4.酸值:≤35mgKOH/克使用方法(参考配方):树脂引发剂(过氧化甲乙酮液) 0.8—2份(若过氧化环己酮糊1.5-4份) 促进剂(辛酸钴液) 0.5-3份(本型号产品已加入适量,可不必再加) 客户应根据使用时的天气温度情况和制作工艺要求,分别称取树脂(促进剂已加入,需要时可自行考虑补加量)、引发剂调和成均匀的树脂胶。

具有粘性的可流动的不饱和聚酯树脂,在引发剂存在下发生自由基共聚合反应,而生成性能稳定的体型结构的过程称为不饱和聚酯的固化。

发生在线型聚酯树脂分子和交联剂分子之间的自由基共聚合反应,其反应机理同前述自由基共聚反应的机理基本相同,所不同的它是在具有多个双键的聚酯大分子(即具有多个官能团)和交联剂苯乙烯的双键之间发生的共聚,其最终结果,必然形成体型结构。

固化的阶段性不饱和聚酯树脂的整个固化过程包括三个阶段:凝胶--从粘流态树脂到失去流动性生成半固体状有弹性的凝胶;定型--从凝胶到具有一定硬度和固定形状,可以从模具上将固化物取下而不发生变形;熟化--具有稳定的化学、物理性能,达到较高的固化度。

一切具有活性的线型低聚物的固化过程,都可分为三个阶段,但由于反应的机理和条件不同,其三个阶段所表现的特点也不同。

不饱和聚酯树脂的固化是自由基共聚反应,因此具有链锁反应的性质,表现在三个阶段上,其时间间隔具有较短的特点,一般凝胶到定型有时数个小时就可完成,再加上不饱和聚酯在固化时系统内无多余的小分子逸出,结构较为紧密,因此不饱和聚酯树脂和其他热固性树脂相比具有最佳的室温接触成型的工艺性能。

引发剂用于不饱和聚酯树脂固化的引发剂与自由基聚合用引发剂一样,一般为有机过氧化合物。

BMC的工艺流程相对来说是比较简单的,其主要工序都是在捏合机中完成,只是在投料顺序上可以适当调整。

各种材料在捏合机中混合均匀后称重然后用薄膜袋分装就可以了。

但是就硬脂酸锌在BMC中的使用来说,也有一些细微值得注意的地方,有的客户为了让粉料更好的分散可能会把碳酸钙、硬脂酸锌(或者硬脂酸钙)以及氢氧化铝等粉料进行预混然后再加到捏合机中

关于SMC的工艺不赘述,只对其中影响到硬脂酸锌使用的一点略作说明。

一般工厂都是把硬脂酸锌投入到树脂糊中分散,搅拌均匀后直接喂料,但是也有少数工厂会对树脂糊进行过滤。

现在工厂有同事担心硬脂酸锌结块结颗粒而不大敢给这类厂家供货的,其实可以多深入点的去了解下具体客户的工艺,如果客户有对树脂糊进行过滤处理的话其实即使硬脂酸锌有结块结颗粒只要不是特别严重,一般来说是不会影响什么的。

当然,如果结块结颗粒严重的话一方面堵塞滤网,另外也相当有减少了脱模剂的投入比,有可能因此导致脱模缺陷。