机车微机控制系统概述

- 格式:docx

- 大小:27.84 KB

- 文档页数:4

谈技术提升HXD2型机车TCMS微机网络控制系统摘要:为适应中国铁路的发展需要和技术的不断发展,对原HXD2型新八轴机车进行技术提升,以进一步优化机车性能,更好的满足中国铁路的运输要求,本文对技术提升HXD2型电力机车TCMS微机网络控制系统主要控制逻辑进行了阐述。

关键词:HXD2型电力机车;中央控制单元;逻辑控制1 机车TCMS系统1.1 系统结构技术提升HXD2型电力机车TCMS系统采用分布式结构,在司机室、微机柜、变流柜、制动柜分别设置了相应的单元。

单台机车由两节机车通过WTB内重联组成,单节机车包含2个主处理单元(MPU)、2个远程输入输出单元(RIOM)、2个重联网关(GW)、 4个牵引控制单元(TCU)、2个辅助控制单元(ACU)、1个显示单元(DDU)和1个事件记录仪(ERM)组成。

其中,两个主处理单元MPU互为冗余,负责调度各个子单元协调工作,实现机车控制;ERM记录机车运行数据和故障数据,方便对机车进行调试和故障分析。

1.2 控制模式主处理单元主要控制模式可以分为两种:正常运行模式控制和维护测试模式控制。

控制系统上电后,机车自动进入正常运行模式;通过显示屏设定可以进入维护测试模式。

1.3 关键控制技术主处理单元关键控制技术包括主电路控制、辅助电路控制、机车运行控制、制动控制和维护测试控制。

本文对各项技术进行详细解析。

2 主电路控制技术提升HXD2型电力机车的主电路主要由网侧电路、四象限整流电路、直流环节电路、牵引逆变电路等相关电路组成,主变压器原边通过受电弓、主断路器得电,主变压器的二次绕组向牵引变流器供电,通过牵引控制单元交-直-交控制转换后,为牵引电机供电。

2.1 受电弓控制每节车装有一架受电弓。

受电弓是机车从接触网获得电能的重要电气部件。

MPU通过RIOM1采集升弓扳键,驱动升弓继电器,控制受电弓升起和降落:升弓继电器得电时,受电弓升起,受电弓滑板与接触网接触,将电流从接触网引入机车,供车内的电气设备使用;升弓继电器失电时,受电弓落下。

HTN2010内燃机车微机控制柜使用说明目录第一章概述——————————————————————2 第二章电气结构————————————————————3 第三章微机工作系统原理————————————————4 第一节机车电路简介—————————————————4 第二节微机工作原理—————————————————7 第三节插件原理———————————————————9 第四节常见故障处理—————————————————16 第四章DF11微机柜对外接口———————————————20 第五章DF8B微机柜对外接口———————————————23 附图——————————————————————————26第一章概述东风11(东风8B)型内然机车以柴油机为动力,同轴带动主发电机发电。

主发电机发出三相交流电经桥式整流柜整流后驱动电力机运转。

从柴油机曲轴至机车动轮经过了一整套的机械能——电能——机械能的变换和传递装置,称之为机车电传动装置。

主发电机的励磁绕组由励磁机发电控制,励磁机的励磁绕组有两套控制系统:一是由HTN2010型微机柜控制,称为励磁一;另一套是油马达控制,称为励磁二。

HTN2010型型微机控制柜是专为DF8B/DF11准高速内燃机车设计和研制的,适用于准高速电传动内燃机车的控制。

通过装配适当软件后,不仅可以进行恒功励磁和防空转控制,而且可以对柴油机及主要电气设备进行保护,通过与显示屏连接则可以进行故障诊断、显示和记录,其主要工作环境条件为:海拔高度:≤2500m工作温度:-25℃~+70℃空气湿度:<90%倾斜度:<10°耐振:适应纵、横、垂直三方向,1~50Hz,<10m/s2耐冲击:<30m/s2装在能防雨、雪、风沙车体内。

第二章电气结构外形尺寸:770×486.5×1100mm机柜质量:约115kg安装要求:底部4×E40,背部2×E25橡胶减振器吊装方式:吊环螺钉4×M12微机控制柜采用标准屏柜结构,柜内分三层:上层为标准6U插件箱,包含了辅机、电源以及控制插件,下层为空,中间为风扇插箱,柜子内部顶端安装有辅机用电源滤波器,柜子面板上装有一个转换开关和6个56芯矩形顶插N101-N106。

标题:深度解析:gkd0型内燃机车无线遥控微机控制系统原理一、引言gkd0型内燃机车无线遥控微机控制系统在铁路运输中起着至关重要的作用。

它的原理和应用对于提高铁路运输的安全性、效率和智能化水平都具有重要意义。

二、gkd0型内燃机车无线遥控微机控制系统概述1. gkd0型内燃机车的基本工作原理和结构2. 无线遥控技术在内燃机车中的应用3. 微机控制系统在内燃机车中的作用和优势三、gkd0型内燃机车无线遥控微机控制系统原理深入探讨1. 无线遥控原理及其在内燃机车中的应用a. 无线通讯技术的发展历程及应用现状b. 无线遥控系统的工作原理和关键技术c. 无线遥控在内燃机车中的具体实现方式和优势2. 微机控制系统原理及其在内燃机车中的应用a. 微机控制系统的基本原理和结构b. 微机控制系统在内燃机车中的作用和优势c. 微机控制系统在内燃机车中的具体应用案例分析四、对gkd0型内燃机车无线遥控微机控制系统的总结和展望1. 对内燃机车无线遥控微机控制系统原理的全面梳理和归纳2. 对内燃机车无线遥控微机控制系统未来发展趋势的展望3. 个人对内燃机车无线遥控微机控制系统的理解和看法以上是对于文章结构的初步规划,后续会加强对每个部分的填充和细化。

在文章中,将深入解析gkd0型内燃机车无线遥控微机控制系统的原理和应用,提供全面、深入、有价值的观点和内容,以期能帮助作者更深入地理解这一主题。

一、引言gkd0型内燃机车无线遥控微机控制系统的原理和应用对铁路运输的安全性、效率和智能化水平都具有重要意义。

在现代铁路运输中,利用无线遥控和微机控制技术来实现内燃机车的远程控制,不仅可以提高运输效率,还能使列车运行更加便捷和安全。

深入探讨gkd0型内燃机车无线遥控微机控制系统的原理和应用,对于铁路运输领域具有重要意义。

二、gkd0型内燃机车无线遥控微机控制系统概述1. gkd0型内燃机车的基本工作原理和结构gkd0型内燃机车是一种具有电控柴油机传动的机车,其工作原理是将内燃机产生的动力通过传动系统传递到车轮上,从而驱动列车行驶。

国内机车微机制动机技术特点机车微机制动技术是指通过微处理器控制系统,实现机车制动过程的精确控制和监测。

随着科技进步和市场需求的不断提高,国内机车微机制动技术也在不断发展和完善。

本文将从国内机车微机制动技术的特点方面进行介绍。

一、精确控制机车微机制动技术通过微处理器控制系统,实现对制动过程的精确控制。

传统的机车制动系统通常由机械制动和气动制动组成,操作复杂,制动效果容易受到司机操作水平和环境因素的影响。

而采用微机制动技术后,可以通过对制动力的精确调节,保证机车在行车过程中的平稳制动,提高列车行车的安全性。

二、实时监测机车微机制动技术通过传感器等装置,可以实时监测机车制动过程中的各项参数,包括制动力的大小、制动距离、轮轴转速等。

这些监测数据可以实时传输至控制中心,为调度员提供实时的行车信息,为列车运行提供参考依据。

监测数据也可以记录在制动系统中,为事故分析提供重要数据支持。

三、自适应性机车微机制动技术可以根据不同的运行情况和工况,自动调整制动力的大小和制动曲线。

在列车行驶过程中,行车速度、载重量、路况等因素都会对制动力产生影响,传统的机车制动系统难以满足这些要求。

而微机制动技术具有自适应性,可以根据实际情况进行智能调整,提高列车运行的效率和安全性。

四、故障诊断机车微机制动技术内置自诊断功能,能够根据故障代码和报警信息快速定位和诊断故障原因,并提供相应的解决方案。

这大大提高了设备的可靠性和维护效率,减少了列车故障对运输运行的影响。

五、电气化集成随着我国铁路的不断电气化改造,机车微机制动技术也逐渐与电气化系统集成,实现智能化控制和数据交互。

这使得机车制动系统能够与整个铁路运输系统实现无缝连接,为铁路运输的安全、高效、智能化提供了技术支持。

六、节能环保机车微机制动技术可以减少因人为操作不当或者制动系统故障所造成的制动损耗,提高列车整体的能效比,减少对资源的浪费。

微机制动技术的应用可以减少对整个运输系统的影响,降低能耗和环境污染,符合能源节约和环保的发展趋势。

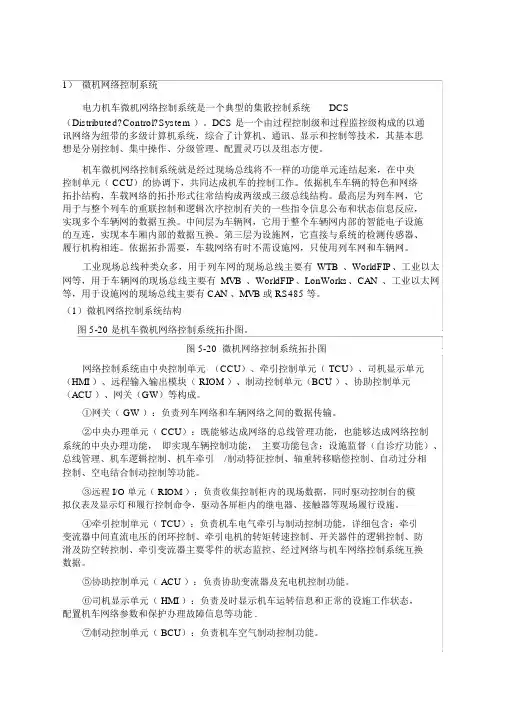

1)微机网络控制系统电力机车微机网络控制系统是一个典型的集散控制系统DCS(D istributed?Control?System )。

DCS 是一个由过程控制级和过程监控级构成的以通讯网络为纽带的多级计算机系统,综合了计算机、通讯、显示和控制等技术,其基本思想是分别控制、集中操作、分级管理、配置灵巧以及组态方便。

机车微机网络控制系统就是经过现场总线将不一样的功能单元连结起来,在中央控制单元( CCU)的协调下,共同达成机车的控制工作。

依据机车车辆的特色和网络拓扑结构,车载网络的拓扑形式往常结构成两级或三级总线结构。

最高层为列车网,它用于与整个列车的重联控制和逻辑次序控制有关的一些指令信息公布和状态信息反应,实现多个车辆网的数据互换。

中间层为车辆网,它用于整个车辆网内部的智能电子设施的互连,实现本车厢内部的数据互换。

第三层为设施网,它直接与系统的检测传感器、履行机构相连。

依据拓扑需要,车载网络有时不需设施网,只使用列车网和车辆网。

工业现场总线种类众多,用于列车网的现场总线主要有WTB 、WorldFIP、工业以太网等,用于车辆网的现场总线主要有MVB 、WorldFIP、LonWorks、CAN 、工业以太网等,用于设施网的现场总线主要有 CAN 、MVB 或 RS485 等。

(1)微机网络控制系统结构图 5-20 是机车微机网络控制系统拓扑图。

图 5-20 微机网络控制系统拓扑图网络控制系统由中央控制单元(CCU)、牵引控制单元( TCU)、司机显示单元(HMI )、远程输入输出模块( RIOM )、制动控制单元(BCU )、协助控制单元(ACU )、网关(GW)等构成。

①网关( GW ):负责列车网络和车辆网络之间的数据传输。

②中央办理单元( CCU):既能够达成网络的总线管理功能,也能够达成网络控制系统的中央办理功能,即实现车辆控制功能,主要功能包含:设施监督(自诊疗功能)、总线管理、机车逻辑控制、机车牵引/制动特征控制、轴重转移赔偿控制、自动过分相控制、空电结合制动控制等功能。

HXD1型电力机车微机网络控制系统浅析摘要:交流传动技术的应用离不开系统控制技术的发展,由于交流传动系统固有的强弱电纵横交叉出现的电磁干扰,对系统控制提出了苛刻要求,尤其是在控制策略、控制方法、控制手段、控制软件的研发上特别重要。

机车微机控制系统是机车的核心部件,它包括以实现各种功能控制为目标的单元控制机和实现信息交换的通信网络。

关键词:HXD1型电力机车网络控制模块功能前言网络控制系统采用列车级和车辆级控制,列车控制级采用绞线式列车总线WTB,车辆控制级采用多功能车辆总线 MVB。

网络控制系统采用分布采集及执行,中央集中控制与管理的模式。

由WTB/MVB网关模块 GWM、车辆控制模块 VCM、事件记录模块ERM、数字量输入输出模块 DXM、数字量输入模块DIM、模拟量输入输出模块AXM和智能显示装置IDU等组成,通过 MVB与传动控制单元 TCU、辅助变流器控制单元ACU、制动控制单元BCU等进行通信。

一、HXD1型电力机车微机网络控制系统的组成及作用机车微机网络控制系统主要由机车控制层、功能控制层和设备控制层三部分。

机车控制层控制机车的运行速度,根据约束条件进行综合处理并形成最终的结果,机车应该以何种方式或何种速度运行,并将这个决策贯彻到整个机车控制系统的每一个控制单元上。

功能控制层根报机车层给出的命令对各功能系统进行调控,在各个功能级上(如牵引、制动控制等),保证运行要求的实现,即控制策和控料手段的实现,数字模型化的控制方法和传统的PID调节在机车控制中已经获得了重要的成果,实时控制,其响应时间必须小于机车控制层的响应。

设备控制层直接面向现场完成I/O处理或者是能实现直接数字控制的智能装置,将现场的各种过程变量实现数字化转换并将这些变量送往功能层的相应控制子系统,在某些场合下也能完成一些局部的单一的自动控制。

二、HXD1型电力机车微机网络控制系统的结构HXD1型电力机车采用SIBAS 32控制系统和TCN通信网络,分为中央控制系统CCU和牵引控制系统TCU两大系统。

关于HXD3B型电力机车微机网络控制系统的探究摘要:HXD3B型机车是由我国设计、制造的大功率交流传动货运电力机车,是我国铁路货运运输过程中的主力车型,现已经开始逐渐进入到C6修程。

微机网络控制系统是HXD3B型电力机车用于实现机车特性控制、逻辑控制、故障监视和自我诊断、并将信息传送到微机显示屏给予机车司机以直观的反映机车实时状态的系统,是整个机车的核心系统。

文章将会围绕HXD3B型电力机车微机网络控制系统的简介、功能介绍、国产化自主检修探究等方面展开简要的阐释分析。

关键词: HXD3B型电力机车微机网络控制系统国产化自主检修前言: HXD3B型机车是国内目前单轴功率最大的6轴货运电力机车,机车最大功率9600千瓦,最高运行时速120公里,主要运用于我国东北平原地区担负重点物资运输牵引任务。

客观上证实我国重载铁路机车设备的设计研发,以及生产制造技术已经达到世界一流水准。

伴随着“一带一路”发展战略持续深入实施,我国与沿线各国家之间的相互联系正在呈现出逐渐紧密的变化趋势,而在货物运输数量需求持续扩增的客观背景之下,我国重载铁路运输事业的历史发展进程正在逐渐进入到黄金阶段。

一、微机网络控制系统简介HXD3B型电力机车微机网络控制系统基于TCN网络标准结构形式,并结合工业以太网,通过MVB车辆总线连接车上各相关设备,重联机车之间采用WTB列车总线连接,显示单元的数据通信采用以太网。

网络控制系统采用分布式结构,包括微机控制柜,还包括控制电器柜、高压电源柜、低压电源柜、变流柜、行车安全柜、司机室等。

微机网络控制系统硬件设备主要由机车控制单元、牵引控制单元、网关、微机显示屏、模拟量检测保护模块、输入输出模块、星型适配器、以太网交换机、电源模块等构成,通过他们实现了整车的分布式网络控制。

分布式微机网络控制系统采用光纤通信,不受电磁干扰影响,机车工作过程中通讯状态表现较稳定二、微机网络控制系统主要单元功能说明1、主控制单元:主控制单元主要用以承担机车运行控制、网络管理和设备状态监测等任务,是机车微机网络控制系统的关键核心部件。

文件类别 : 时间 :设计说明20120317项目名称及编号:文件编号:交流传动内燃调车机车技术方案研究2011J010-B8F9D-2拟稿 : 校核:审核:批准 : 魏宏刘景来曲天威张思庆交流传动内燃调车机车微机网络控制系统设计说明中国北车集团大连机车车辆有限公司2012年4月目录1 概述 (2)2 控制系统的组成和主要功能 (2)2.1 中央处理模块(CPM) (2)2.2 牵引处理模块(MPU) (4)2.3数字量输入输出模块(DIO) (4)2.4模数转换模块(ADA) (5)2.5模拟信号调制模块(ASC) (6)2.6 FIRE显示屏 (6)3 机车网络通讯 (8)3.1 机车级网络通讯 (8)3.2 车载微机内部上下位机之间通讯 (9)4 机车网络控制系统功能 (11)1概述机车微机系统EM2000由各个功能模块组成,不仅实现了机车控制的高度自动化,还提供了极为有效的元器件和系统故障检测手段。

同时,自身具有“自检”功能,十分有利于机车状态检测及故障排除。

2 控制系统的组成和主要功能EM2000由各个模块板组成,主机整合装在一个机箱内。

显示终端设置在机车司机室操纵台上。

EM2000微机系统包括以下模块。

1) CPM模块(中央处理模块)2)MPU模块(牵引处理模块)3) DIO模块 (数字量输入输出模块)4) ADA模块(模数转换模块)5)ASC301(模拟信号调节模块)6)FIRE显示屏(多功能集成铁路电子设备)EM2000微机系统通过DIO、ADA、ASC等外设模块,检测机车各个模拟量和数字量输入。

上位机CPM模块根据机车不同的工况控制外设模块输出数字量和模拟量,控制机车各个子系统功能。

同时给下位机MPU发出给定指令,控制机车牵引主传动性能。

FIRE显示屏为整个微机网络系统提供显示终端,并提供人机交互平台。

2.1 中央处理模块(CPM)中央处理器模块是整个机车微机控制系统的核心。

模块面板有错误指示灯,可以直观的了解模块当前的状态。

HXD3型电力机车TCMS系统功能介绍摘要:HXD3型电力机车是大功率交流传动电力机车,在铁路货运中担当着重要的牵引任务。

HXD3型作为交流传动的电力机车,在电气控制方面,需要通过变压和变频的方式来调节三相异步牵引电动机的转速,从而调节机车速度。

TCMS系统(微机控制监视系统)是整个机车的控制核心,其主要任务是根据司机指令完成对主变流器及异步电动机的实时控制、辅助变流器的实时控制、牵引/制动特性控制、传动系统的时序逻辑控制,显示机车运行状态,具备完整的故障保护、故障记忆及显示功能,并具有一定程度上的故障自排除、自动切换和故障处理指导功能。

本文将简单介绍TCMS系统在机车上的主要功能。

关键词:HXD3 TCMS系统功能机车控制监视系统(简称TCMS)简单讲就是一台“电脑”,由一个主机和两个显示器构成。

主机连接着司机控制器等“下达命令”的设备和主变流器等“接收命令”的设备,TCMS会根据接收到的信号进行判断、分析和计算,然后发出相应的指令对机车主要设备进行控制。

两个显示器分别安装在机车两端的司机室里,用来显示机车的运行状态和故障信息等,当机车发生某些故障时,司机也可在触摸屏上进行相关的隔离操作。

另外TCMS系统还具有完整的故障保护和一定程度的故障自处理的功能。

概括来说,TCMS系统的功能主要有三个方面:控制功能、显示功能和故障保护及处理功能。

一、控制功能1、对主变流器及异步电动机的实时控制接触网提供的是25KV的单相50HZ交流电,经过降压之后仍然为单相交流电,而机车牵引电动机采用的是三相异步电动机,需要三相交流电源,所以主变流器一方面把单相交流电变换为三相交流电,另一方面通过调节输出电源的电压和频率来控制牵引电动机的转速,从而控制机车速度。

此时的控制流程为:司机操作指令—TCMS—主变流器—牵引电动机,比如司机要控制机车牵引运行:将司机控制器主手柄推至牵引区某一级位,TCMS系统接收到主手柄位置信号,会根据牵引和制动特性进行分析、计算,得出牵引电动机所需牵引力,TCMS系统与主变流器不断地进行数据传递,使其输出相应的电压和频率,从而控制牵引电动机的转速。

第六章机车微机控制系统第一节机车微机控制系统概述一、微机控制系统的基本概念和特点微机控制系统一般都具有三个要素,即控制对象、信息处理机构、执行机构控制目标;信息处理机构将目标值和实际情况进行比较、运算,给执行机构控制对象出动作指令;执行机构根据接收到的动作指令进行调节,以求达到或尽员接近控制目标。

图6一1所示为控制系统示意图。

控制系统有开环控制和闭环控制之分。

在开环控制中,输出信号不反馈到信息处理机构;在闭环控制中,信息处理机构是根据给定目标与输出反馈信号的差值来进行控制的。

毫无疑问,闭环控制比开环控制易于稳定并具有较高的精度。

一个复杂的控制系统可以由多个闭环系统组合而成,如速度环、电流环、电压环等。

例如,55型电力机车微机控制系统,不论是在正常工况下还是在故障工况下,都采用闭环控制,由系统自动调节,从而减轻了司机的劳动强度,简化了司机的操作程序。

在电力机车上,微机的控制目标主要是电机电枢电流和机车速度,信息处理机构是微型计算机,执行机构是晶闸管变流装置。

即微机根据司机给定的手柄级位以及实际机车速度来调节晶闸管的触发角,从而使机车稳定运行在司机希望的工况。

我国558型电力机车是国产电力机车中首次采用微机控制的车型。

以往的机车都采用模拟控制,如553、554改和55:型机车等,它们都是采用以运算放大器为基础的模拟控制方式。

随着电力电子技术、半导体集成技术的发展和控制要求的提高,用微机控制来取代模拟控制是牵引动力技术发展的必由之路,它标志着机车控制技术水平上升到了新阶段。

与膜拟控制相比,微机控制有以下特点:(l)微机控制系统不仅需要有硬件,而且必须有软件,而模拟控制中左右硬件。

硬件是指各种能完成一定功能的电子插件,是看得见摸得着的。

软件是指为实现一定功能而*制的程序,它通常存储在断电也能保存的器件(如 EPROM、ROM)中,是一串由0和1构成的代码。

软件又分系统软件和应用软件。

对用户来讲,主要是根据需要编制应用软件。

(2)微机控制系统的硬件是通用的,它不是针对某个特定任务设计的。

例如,我们现在使用的微机控制硬件就能在所有交直传动车上使用,尽管有些功能可能在某种车型上并不需要。

因此,微机控制的优点就是通用,易于从一种车型移植推广到另一种车型,而且易于适应设计过程中新增加的控制功能要求。

而模拟控制的电路有一定的针对性,不同的车型不能互相通用。

(3)微机控制具有灵活可变的软件,对于不同机车的不同的控制功能要求,可用改变软件的方法来实现。

在研发过程中,对于设计,调试过程中新提出的问题可以通过修改,增加一段程序的方法来解决,一般不必改动硬件。

而在模拟控制中,没增加一个功能都必须通过增加相应的电路来实现,功能越多,则硬件电路越多,也越复杂。

有些控制功能用硬件来实现电路比较复杂,如果用软件来是实现则只是增加一段相应的程序。

因此,在微机控制中,有时用软件来实现一些硬件难于实现的功能。

例如,多段折线的函数发生器,空转保护中的速度差,加速度,加速度的变化率,轮径修正及减流曲线等,用软件实现既方便快(4)在微机控制中,只有输入、输出部分与模拟控制相似,中间数学运算、逻辑判断过程全部为数字量运算。

微机控制系统所有输入的模拟信号,经过信号调整,再经模/数转换变成数字量送入中央处理器CPU处理;模拟量输出是由CPU送出的数字量,经数/模转换得到的。

数字量本身不受环境温度影响,因而微机控制系统对环境温度敏感性小,亦即在各种环境条件下所得数据分散性较小,重现性好,机车控制性能非常稳定。

(5)采用微机控制后,一方面器件集成度提高,另一方面大量的控制功能由软件实现。

只要微机CPU正常工作,软件执行就不会出错。

而在模拟控制中,任何一个电路环节、元器件的故障都可能导致输出的错误,所以采用微机控制可以提高控制系统的可靠性。

(6)微机控制系统具有记忆功能,而模拟控制系统则没有。

微机控制系统可以储存大量信息以及对某些特定时刻的信息进行逻辑判断,实现复杂的控制;可以进行自检、故障检索和故障监控等,具有新能的特点,这是模拟控制系统无法做到的。

(7)微机的工作是按一定的节拍、一定的时序,有条不紊地进行的。

每个cpu都存有自己的品量,产生几MHz的固定频率,再经分频率到cpu的主振频率,它直接影响cpu工作的温度,同一型号的cpu可以有不同的主振频率,代表了不同的运算速度。

如上所述,微机控制系统的优点可以概括为:通用性、灵活性、重现性、可靠性和智能性二、机车微机控制系统的特点电力机车微机控制系统是一个多CPU级实时控制系统。

一般采用三级分级结构,级间通讯采用RS-485标准,CPU为8031。

(1)人-机对话级:CPU为80486,采用C语言编程以便提高屏幕响应速度。

实现人-机对话功能,如时钟调整,累计参数设置、轮径修正、监控信号的选取、故障记录查询及自检项的选择和各种工况参数、自检结果及参数的显示等。

(2)机车特性控制级:CPU为80C186,采用FUPLA功能块语言编程,以提高编程效率和程序的可靠性,便于以程序段的形式移植到其他类型的机车上。

(3)变流控制级:CPU为80C196,采用汇编语言编程,以满足晶闸管快速实时控制的需要,担负晶闸管发出脉冲控制。

综合来说,机车微机控制系统有如下特点:(1)通用性强。

硬件基本通用,依靠软件的灵活性来满足不同车型不同的控制要求。

(2)可靠性高。

数字控制,使用冗余设计技术。

(3)自动化程度高。

充分利用计算机的逻辑判断功能,部分代替司机的工作。

(4)容易实现重联控制。

利用网络通信技术,满足机车不同编组方式控制要求。

(5)功能强。

除牵引、制动控制功能外,容易实现自动过电分相、保护和空电联合制动等功能。

(6)故障诊断和记录功能。

能实现机车出库前的检查诊断,运行中随机诊断并记录各种传感信号,故障发生时能保存故障发生前后所有模拟量和数字量的数据;机车回库后可进行故障原因分析,记录数据中心也包括当时的运行速度和司机手柄级位,对判断误操作提供了确凿的依据。

(7)便于移植和推广。

采用FUPLA功能块语言编程,便于修改和调节。

国外机车微机控制系统的功能大部分与国产机车微机控制系统相同,但其自动化程度更高,尤其是在实时故障诊断与记录方面。

三、国内外机车微机控制系统的发展概况1.国外机车微机控制系统的发展概况先进工业化国家应用微型计算机控制铁路电力机车已有许多成功的例子。

SIEMENS公司早在1983年起就推出了以16位微处理器(最先为Intel8086,后改为Intel80186)为中心的通用型机车微机控制系统―SIBAS一16系统(西门子铁路自动化系统),该系统采用通用型模块式结构设计,利用总线将各模块连接起来。

根据模块的不同组合及软件系统的编程,使控制系统能适应各种不同的机车(内燃机车/动车组,电力机车/动车组、地铁、轻轨动车组等),可完成对主电路的斩波控制,交直流传动机车的整流、逆变控制,交流传动时的变频控制及机车故障监控、列车自动控制,乘客信息服务等多种功能。

SIBAS一16的动力传动控制装置,其任务重点在于对驱动装置的控制和调节,故对中央控制装置重点在于逻辑处理(其逻辑控制单元利用功率模块,可直接驱动接触器)取代大量的继电器逻辑电路,并以分散的智能外围装置单元sIBAS一KuP站来减少机车动车的布线。

SIBAS一KLIP站是从可编程控制器发展而来的,由于它结构非常坚固耐用,故它可以安装在机车内的任何位置。

SIBAS一KLIP站通过屏蔽双绞线串行通信与机车计算机控制系统的主机连接,收集周围设备的信息并传送给主机,又从主机接收命令来控制周围的设备,从而达到减少机车动车布线的目的。

由于SIBAS一16微机控制系统能实现机车上几乎所有的控制功能,故得到了十分广泛的应用。

国铁S252型电力机车(由德国Krauss一Maffer公司生产)及我国上海地铁动车均采用SIBAS一16系统。

在1992年的奥地利格拉茨国际现代机车车辆会议上,SIEMENS公司又正式向外推出了代表未来机车控制系统发展趋势的SIBAS-32机车微机控制系统,该系统已经正式用于机车试验。

SIBAS-32系统实际上是一种完成机车动车几乎所有控制和监控任务的微机自动控制系统,主机采用32位的intel 80386作为CPU,它通过标准接口和专用外围组件可与任意控制过程相连接·sIBAs一32系统除了能完成原sIBAs-16系统的各种功能外,由于其计算容量比sIBAs一16高出约80倍,故sIBAs一32能承担更多的实时控制任务,如磁场定向调节、最优化控制、防空转、防滑控制等,并且能进行设备故障智能诊断。

sIBAs-32系统已应用在号称“欧洲短跑选手’(Eurosprinter)的DB铁路127001一6号电力机车上。

此外,国外还有许多其它机车微机控制系统,例如,ABB公司的MlcAs系统,德国Krauss-Maffer公司的K一MICRo系统及由此发展起来的KD一DlREKT微机控制系统等,都应用得很广泛。

ABB公司的MlcAs牵引控制系统,采用并明确提出了“分级控制”的思想,将MICAS系统分为三级:列车控制级、机车车辆控制级与驱动控制级.我国从法国进口的SK机车中的135、136号机车即采用了ABB公司的MlcAs控制系统取代机车的电子控制装置,机车控制级采用80186作cPu,负责机车控制、监视、故障诊断及与驱动级的数据交换等,开发了FU一PLA工具软件,方便工程技术人员使用;驱动控制级采用16位单片微机8097并采用汇编语言编程以保证执行速度。

新研制的MlcAs一52系统已应用于标志现代科学技术水平的瑞士联邦铁路交流传动LoKZ000Re4/4460型机车上,MlcAs一s2系统中的驱动级与机车控制级之间的数据交换通过由光纤导体组成的标准机车串行数据总线(多功能机车总线MvB)完成,同样MIcAs一52系统包含有诊断装置,能检测出故障,确定运行状态,并将数据显示在司控台。

当出现突发事件或误操作时会给出故障的信息,专家系统会建议司机应该怎样操作方能使机车继续运行。

6K型电力机车是我国从日本进口的,是最早批量应用微机控制的电力机车,其微机控制系统由两个结构完全相同的PHAI一16微机控制箱和两组司机台和副机台、故障显示器等组成。

每个PHAI一16包含有两个16位的8086一CPU和两个8位的8085一CPU。

8086用于计算机车控制特性、晶闸管触发、故障逻辑判断及产生相应的保护驱动信号,8085则用于故障信息的传输与记录。

总之,计算机控制是电力机车控制技术的发展方向。

2.国产交直传动机车控制系统的发展概况国产交直传动电力机车控制系统的发展经历了如下历程:(l)有接点控制―SS1型电力机车。

(2)模拟控制―SS3型、SS4型电力机车。