热电厂工艺流程图

- 格式:doc

- 大小:42.50 KB

- 文档页数:3

火电厂生产过程篇一:火力发电厂基本生产投资过程火力发电厂常规生产过程第一部分概述以煤、天然气或天然气作为燃料的发电厂统称为火电厂。

山东省的电厂95%以内是火力发电厂。

1、火电厂的分类(1)按燃料分类:①燃煤发电厂,即以煤作为燃料的水厂;邹县、石横青岛等电厂②燃油发电厂,即以石油(实际是提取汽油、煤油、柴油后的渣油)为燃料的发电厂;辛电电厂③燃气发电厂,即以天然气、煤气等可燃二氧化碳发电机组为燃料的发电厂;④余热发电厂,即用工业企业各种余热进行发电的发电厂。

此外还有利用垃圾及工业废料作燃料的发电厂。

(2)按原动机分类:凝汽式汽轮机发电厂、燃汽轮机发电厂、内燃机发电站和蒸汽-燃汽轮机发电厂等。

(3)按供出能源分类:①凝汽式发电厂,即只向外供应水力的电厂;②热电厂,即同时向外发电站供应电能和热能的电厂。

(4)按发电厂总装机容量的多少分类:①小容量发电厂,其装机总容量在100MW以下的发电厂;②中容量发电厂,其装机总容量在100~250MW范围内的发电厂;③大中容量发电厂,其装机总容量在250~600MW范围内的发电厂;④大容量发电厂,其装机总容量在600~1000MW范围内的发电厂;⑤特大容量发电厂,其装机容量在1000MW及以上的发电厂。

2(5)按蒸汽压力和温度进行分类:①中低压发电厂,其蒸汽压力在3.92MPa(40kgf/cm)、温度为450℃的发电厂,单机功率小于25MW;地方热电厂。

2②高压发电厂,其蒸汽阻力一般为9.9MPa(101kgf/cm)、温度为540℃的发电厂,单机功率小于100MW;2③超高压发电厂,其蒸汽压力一般为13.83MPa(141kgf/cm)、温度为540/540℃的发电厂,单机功率小于200MW;2④亚模量发电厂,其蒸汽阻力一般为16.77MPa(171 kgf/cm)、温度为540/540℃的发电厂,单机功率为30OMW直至1O00MW不等;2⑤超临界压力发电厂,其蒸汽压力大于22.llMPa(225.6kgf/cm)、温度为550/550℃的发电厂,机组功率为600MW及以上,德国的施瓦茨电厂。

国电青山热电厂实习报告姓名:学号:专业班级:院系:指导老师:实习地点:国电青山热电有限公司实习时间:2015年6月10日一、国电青山热电厂简介国电青山热电有限公司,前身为湖北青山热电厂,位于素有"九省通衢"之称的江城武汉市,坐落于长江之滨,毗邻武汉重工业区,是国家“一五”计划156项重点工程之一,地处鄂东负荷中心,是湖北和华中电网的重要电源支撑点。

国电青山热电有限公司始建于1955年11月,1957年第一台机组投产发电,自建厂以来青山热电厂一直承担着向武汉钢铁公司提供高炉生产用气和保安电源的重任。

经过多期扩建和改造,高峰时期最大装机容量为100.6万千瓦。

2007年4月,青山热电厂结束“一厂三制”局面,更名为“国电青山热电有限公司”,为国电集团的全资子公司。

截至目前为止,公司现有员工685人,并累计完成发电量1189亿千瓦时,完成供热量3.73亿吉焦,为湖北地区国民经济的发展和电力事业的进步作出了重要贡献。

公司还曾荣获湖北省省级文明单位、全国总工会模范职工之家等称号。

二、国电青山热电厂运行工艺流程图三、国电青山热电厂工艺流程构筑物现代化的火电厂是一个庞大而又复杂的生产电能与热能的工厂。

它由下列5个系统组成。

①燃料系统:完成燃料输送、储存、制备的系统。

燃煤电厂具有卸煤设施、煤场、上煤设施、煤仓、给煤机、磨煤机等设备;燃油电厂备有油罐、加热器、油泵、输油管道等设备。

②燃烧系统:完成燃料燃烧过程,使燃料化学能转化为蒸汽热能的系统。

主要有燃烧器、炉膛、送风机、引风机、除尘器、除灰设备等。

③汽水系统:完成蒸汽热能转化为机械能的系统。

主要有锅炉的汽水部分、汽轮机及其辅助设备,如凝汽器、除氧器、回水加热器、给水泵、循环水泵、冷却设备等。

④电气系统:完成机械能转化为电能的系统。

主要有发电机、主变压器、断路器、隔离开关、母线等。

⑤控制系统:完成生产过程中的参数测量及自动化监控操作的系统。

四、发电过程中的三大污染问题及解决措施㈠粉尘污染①来源:主要有输煤系统作业场所漂浮的煤尘,锅炉运行中产生的、锅炉检修中接触的锅炉尘,干式除尘器运行、干灰输送系统及粉煤灰综合利用作业场所的粉尘,电焊操作产生的电焊尘,采用湿法、干法脱硫工艺的制粉制浆系统产生的石灰、石灰石粉尘及石膏干燥系统、脱硫废渣利用抛弃系统产生的粉尘。

电厂化学水设备简介电厂化学设备简介一、补给水处理补给水处理流程为:澄清水---清水箱---清水泵---三层滤料过滤器---活性碳过滤器---强酸阳离子交换器---直联式除碳器(大气式)--- 中间水泵--- 强碱阴离子交换器---混床---除盐水箱---除盐水泵---凝结水补水箱。

离子交换器顶部进水分配装置型式为母支管式十字开孔式;底部排水装置阳、阴床为多孔板石英砂填料,混床为多孔板旋水帽,水帽为梯形绕丝结构,缝隙为0.25mm;再生和中间排水装置为母管支管型,支管上缠绕梯形绕丝结构,缝隙为0.25mm。

二、精处理设备凝汽器--凝结水泵--前置过滤器(600MW机组用)--高速混床--树脂捕捉器--低压加热器等热力系统。

全装置由两套(每台机组一套)前置过滤单元(含反洗),两套(每台机组一套)高速混床单元(含再循环),四套(每台机组两套)旁路单元,一套(两台机组共用)体外再生单元及辅助单元(含冲洗水泵、罗茨风机、酸碱计量、电加热罐、压缩空气、废水排放等)。

三、制氢站:一期工程4台机组共设2套8Nm3/h中压电解水制氢装置(出力8Nm3/h,压力为3.2MPa) 和8个V=13.9m3贮氢罐。

制氢装置布置在制氢站内,贮氢罐布置在室外。

二期工程增加一套10Nm3/h制氢设备,但不增加储氢罐及压缩空气储罐。

增加一套10Nm3/h制氢设备,并对一期工程一套制氢设备的干燥系统进行改造以满足本期工程的用氢需要,但不增加储氢罐及压缩空气储罐。

四、化验站汽水取样装置由凝汽器热井取样及检漏装置、高温高压架、低温仪表取样装置以下几部分组成。

五、净水站知识:净水站处理澄清池以2×1000m3/h规模设计。

根据厂外供给的原水水质,净水站主要的工艺流程如下:循环水管---升压泵或旁路---机械搅拌加速澄清池---工业消防水池---工业水和消防水系统。

澄清池排泥水直接回收至污泥处理间进行处理。

工业水泵:型号:300S58型,数量:3台(1台反转,2台正转);原水升压泵:型号:350S16型,数量:2台。

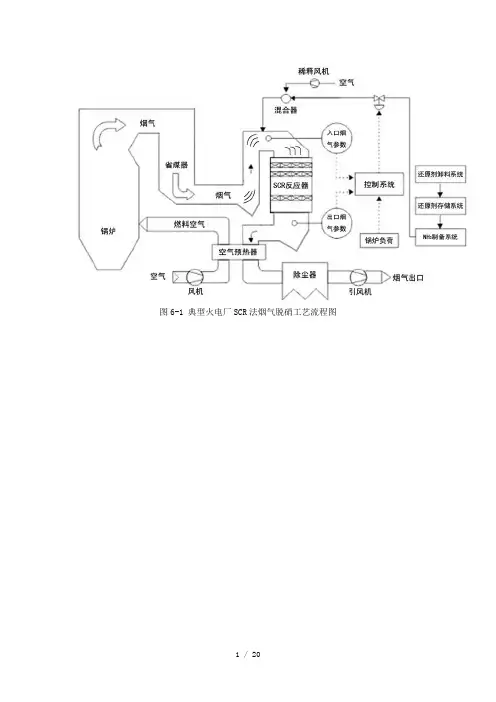

图6-1 典型火电厂SCR法烟气脱硝工艺流程图脱硝工艺介绍1脱硝工艺图1 LNB、SNCR和SCR在锅炉系统中的位置目前成熟的燃煤电厂氮氧化物控制技术主要包括燃烧中脱硝技术和烟气脱硝技术,其中燃烧中脱硝技术是指低氮燃烧技术(LNB),烟气脱硝技术包括SCR、SNCR和SNCR/SCR联用技术等,其在锅炉系统中的位置如图1所示。

1.1烟气脱硝工艺应用目前进入工业应用的成熟的燃煤电厂烟气脱硝技术主要包括SCR、SNCR和SNCR/SCR联用技术。

1)SNCR脱硝技术是指在锅炉炉膛出口900~1100℃的温度范围内喷入还原剂(如氨气)将其中的NOx选择性还原成N2和H2O。

SNCR工艺对温度要求十分严格,对机组负荷变化适应性差,对煤质多变、机组负荷变动频繁的电厂,其应用受到限制。

大型机组脱硝效率一般只有25~45%,SNCR脱硝技术一般只适用于老机组改造且对NOx排放要求不高的区域。

2)SCR烟气脱硝技术是指在300~420℃的烟气温度范围内喷入氨气作为还原剂,在催化剂的作用下与烟气中的NOx发生选择性催化反应生成N2和H2O。

SCR烟气脱硝技术具有脱硝效率高,成熟可靠,应用广泛,经济合理,适应性强,特别适合于煤质多变、机组负荷变动频繁以及对空气质量要求较敏感的区域的燃煤机组上使用。

SCR脱硝效率一般可达80~90%,可将NOx排放浓度降至100mg/m3(标态,干基,6%O2)以下。

3)SNCR/SCR联用技术是指在烟气流程中分别安装SNCR和SCR装置。

在SNCR 区段喷入液氨等作为还原剂,在SNCR装置中将NOx部分脱除;在SCR区段利用SNCR工艺逃逸的氨气在SCR催化剂的作用下将烟气中的NOx还原成N2和H2O。

SNCR/SCR联用工艺系统复杂,而且脱硝效率一般只有50~70%。

三种烟气脱硝技术的综合比较见表1。

表1 烟气脱硝技术比较2SCR工艺2.1S CR技术简介选择性催化还原法(SCR)的基本原理是利用氨(NH3)对NOx的还原功能,使用氨气(NH3)作为还原剂,将体积浓度小于5%的氨气通过氨气喷射格栅(AIG)喷入温度为300~420℃的烟气中,与烟气中的NOx混合后,扩散到催化剂表面,在催化剂作用下,氨气(NH3)将烟气中的NO和NO2还原成无公害的氮气(N2)和水(H2O)(图3-6)。

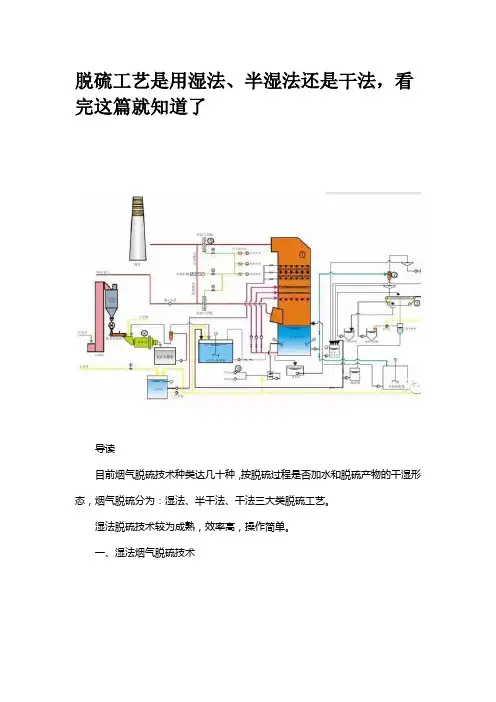

脱硫工艺是用湿法、半湿法还是干法,看完这篇就知道了导读目前烟气脱硫技术种类达几十种,按脱硫过程是否加水和脱硫产物的干湿形态,烟气脱硫分为:湿法、半干法、干法三大类脱硫工艺。

湿法脱硫技术较为成熟,效率高,操作简单。

一、湿法烟气脱硫技术优点:湿法烟气脱硫技术为气液反应,反应速度快,脱硫效率高,一般均高于90%,技术成熟,适用面广。

湿法脱硫技术比较成熟,生产运行安全可靠,在众多的脱硫技术中,始终占据主导地位,占脱硫总装机容量的80%以上。

缺点:生成物是液体或淤渣,较难处理,设备腐蚀性严重,洗涤后烟气需再热,能耗高,占地面积大,投资和运行费用高。

系统复杂、设备庞大、耗水量大、一次性投资高,一般适用于大型电厂。

分类:常用的湿法烟气脱硫技术有石灰石-石膏法、间接的石灰石-石膏法、柠檬吸收法等。

技术路线A、石灰石/石灰-石膏法原理:是利用石灰石或石灰浆液吸收烟气中的SO2,生成亚硫酸钙,经分离的亚硫酸钙(CaSO3)可以抛弃,也可以氧化为硫酸钙(CaSO4),以石膏形式回收。

是目前世界上技术最成熟、运行状况最稳定的脱硫工艺,脱硫效率达到90%以上。

目前传统的石灰石/石灰—石膏法烟气脱硫工艺在现在的中国市场应用是比较广泛的,其采用钙基脱硫剂吸收二氧化硫后生成的亚硫酸钙、硫酸钙,由于其溶解度较小,极易在脱硫塔内及管道内形成结垢、堵塞现象。

对比石灰石法脱硫技术,双碱法烟气脱硫技术则克服了石灰石—石灰法容易结垢的缺点。

B 、间接石灰石-石膏法:常见的间接石灰石-石膏法有:钠碱双碱法、碱性硫酸铝法和稀硫酸吸收法等。

原理:钠碱、碱性氧化铝(Al2O3·nH2O)或稀硫酸(H2SO4)吸收SO2,生成的吸收液与石灰石反应而得以再生,并生成石膏。

该法操作简单,二次污染少,无结垢和堵塞问题,脱硫效率高,但是生成的石膏产品质量较差。

C、柠檬吸收法:原理:柠檬酸(H3C6H5O7·H2O)溶液具有较好的缓冲性能,当SO2气体通过柠檬酸盐液体时,烟气中的SO2与水中H发生反应生成H2SO3络合物,SO2吸收率在99%以上。

热电厂化水员制水步骤电厂化学水处理工艺流程电厂化水系统作为重要的辅助车间和辅助系统,特别是大型火电厂、供热电厂的化水处理车间,处理量大,工艺复杂,工艺要求高,其运营的好坏直接关系到电厂的安全动作及可靠性。

国外大部分电厂采用反渗透装置+离子交换装置的组合工艺,它与单纯的离子交换系统相比再生树脂的酸、碱用量可节约50%-90%,且制水流程灵活,对原水浓度波动适用性强,出水水质稳定。

我国从20世纪70年代末开始有电厂引进国外用反渗透技术制备高压锅炉补给水的技术。

电厂化学水处理知识EDI(Electrodeionization)是一种将离子交换技术、离子交换膜技术和离子电迁移技术相结合的纯水制造技术。

它巧妙的将电渗析和离子交换技术相结合,利用两端电极高压使水中带电离子移动,并配合离子交换树脂及选择性树脂膜以加速离子移动去除,从而达到水纯化的目的。

在EDI除盐过程中,离子在电场作用下通过离子交换膜被清除。

同时,水分子在电场作用下产生氢离子和氢氧根离子,这些离子对离子交换树脂进行连续再生,以使离子交换树脂保持最佳状态。

应用领域⊙电厂化学水处理⊙电子、半导体、精密机械行业超纯水⊙制药工业工艺用水⊙食品、饮料、饮用水的制备⊙海水、苦咸水的淡化⊙精细化工、精尖学科用水⊙其他行业所需的高纯水制备系统特点⊙产水水质高而稳定。

⊙连续不间断制水,不因再生而停机。

⊙无需化学药剂再生。

⊙设想周到的堆叠式设计,占地面积小。

⊙操作简单、安全。

⊙运行费用及维修成本低。

⊙无酸碱储备及运输费用。

⊙全自动运行,无需专人看护电厂化学水处理工艺流程表1、冲洗燃气锅炉水位表,检查是否有假水位,确定是轻微满水还是严重满水。

2、如果是严重满水,应做紧急停炉处理,停止给水,迅速放水,加速疏水,待水位恢复正常,管道、阀门等经检查可以使用,在查清原因并消除后,可恢复运行。

3、如果是轻微满水,应减弱燃烧,将给水自动调节器改为手动;部分或全部关闭给水阀门,减少或停止给水;打开省煤器再循环,阀门或旁通烟道。

烧结余热回收发电浅谈耿乃弟一、我国钢铁企业的能耗状况钢铁生产消耗大量的能源和载能工质, 其能耗占我国国民经济总能耗的10%左右。

成本中能源费用占有相当大的比重, 钢铁联合企业中这一比重已达到30%,甚至更高。

日本钢铁工业的吨钢能耗维持在0.65tce左右。

我国74家大中型钢铁企业的吨钢能耗为0.80tce,与日本相比差约0.15tce。

我国能耗最低的宝钢的吨钢能耗与日本相比也有约50kgce的差距。

我国能源消耗高的原因虽然很多, 企业规模小是一个很重要的原因。

我国重点大中型企业(进入统计范围内) 74 家钢产量占全国的90% ,而日本5大钢铁企业的钢产量占日本的70%以上。

由于装备小,一些节能效果显着,但投资大,投资回收期长的节能措施无法实施。

例如:日本干熄焦、高炉TRT、转炉煤气回收的普及率100%。

我国的干熄焦装置只有17套,年处理焦炭480万t,占我国机焦产量的4%。

TRT只在大高炉有少量装置。

二、钢铁企业余热余能资源情况钢铁企业余热余能的范围包括焦化、烧结/球团、炼铁、炼钢及轧钢等主要生产工序,各主要生产工序的余热余能参数大致如下:1、焦化工序的钢比系数为0.404t(焦)/(t钢);焦炉煤气产生量为410m3/(t 焦);红焦温度为1000℃,上升管焦炉煤气温度为700℃,焦炉烟气温度为200℃;2、烧结工序的钢比系数为1.44t(矿)/(t钢);机尾烧结矿温度为800℃,烧结烟气温度为300℃;球团工序的钢比系数为0.25t(矿)/(t钢),球团矿排出温度为500℃;3、炼铁工序的钢比系数为0.91t(铁)/(t钢);高炉渣产量为320t(渣)/(t 铁),液态高炉渣温度为1500℃;高炉煤气发生量为1650m3/t(铁),高炉煤气热值为3350kJ/m3,炉顶高炉煤气温度为200℃;高炉冷却水平均温度为40℃;热风炉排烟温度为500℃;4、炼钢工序转炉钢比系数为0.84t(钢)/(t钢),电炉钢比系数为0.16t(钢)/(t钢);连铸比为100%;连铸坯温度为900℃;钢渣温度为1550℃;转炉煤气产生量为115m3/(t钢),热值为8370kJ/m3,烟罩处转炉煤气温度为1600℃;电炉炉顶排放口烟气温度为1200℃;5、轧钢工序钢比系数为0.92t(材)/(t钢);加热炉炉尾或入蓄热式烧嘴烟气平均温度为900℃;加热炉汽化冷却蒸汽压力为1.5MPa,温度为200℃;基于以上参数,我国钢铁工业吨钢余热余能资源总量为0.455tce/(t钢),各工序所占比例见下图。