传动装置的总体设计共62页

- 格式:ppt

- 大小:6.23 MB

- 文档页数:62

传动装置的总体设计传动装置的总体设计,主要包括拟定传动方案、选择原动机、确定总传动比和分配各级传动比以及计算传动装置的运动和动力参数。

一、拟定传动方案机器通常由原动机、传动装置和工作机三部分组成。

传动装置将原动机的动力和运动传递给工作机,合理拟定传动方案是保证传动装置设计质量的基础。

课程设计中,学生应根据设计任务书,拟定传动方案,分析传动方案的优缺点。

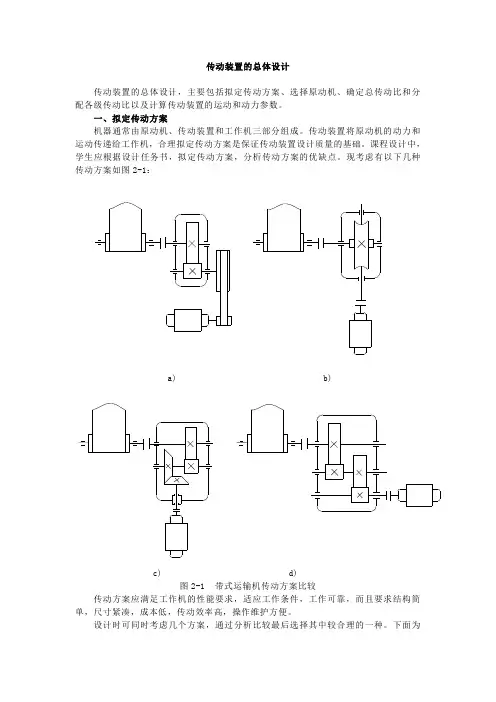

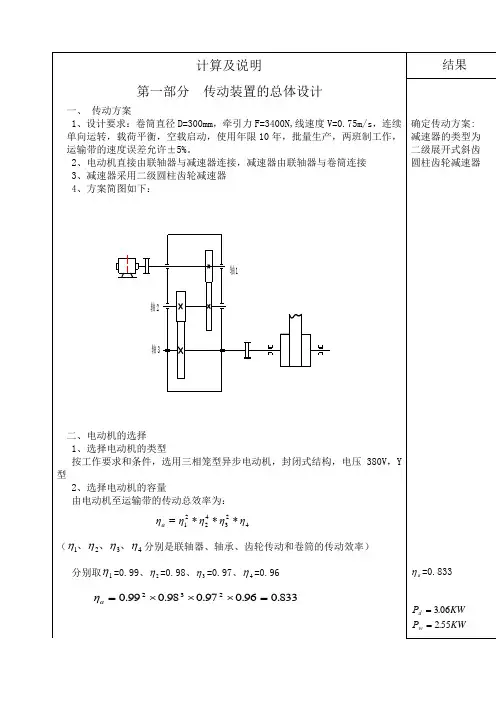

现考虑有以下几种传动方案如图2-1:传动方案应满足工作机的性能要求,适应工作条件,工作可靠,而且要求结构简单,尺寸紧凑,成本低,传动效率高,操作维护方便。

设计时可同时考虑几个方案,通过分析比较最后选择其中较合理的一种。

下面为图1中a、b、c、d几种方案的比较。

a方案宽度和长度尺寸较大,带传动不适应繁重的工作条件和恶劣的环境。

但若用于链式或板式运输机,有过载保护作用;b方案结构紧凑,若在大功率和长期运转条件下使用,则由于蜗杆传动效率低,功率损耗大,很不经济;c方案宽度尺寸小,适于在恶劣环境下长期连续工作.但圆锥齿轮加工比圆柱齿轮困难;d方案与b方案相比较,宽度尺寸较大,输入轴线与工作机位置是水平位置。

宜在恶劣环境下长期工作。

故选择方案a,采用V带传动(i=2~4)和一级圆柱齿轮减速器(i=3~5)传动。

传动方案简图如图2:二、选择原动机——电动机电动机为标准化、系列化产品,设计中应根据工作机的工作情况和运动、动力参数,根据选择的传动方案,合理选择电动机的类型、结构型式、容量和转速,提出具体的电动机型号。

1、选择电动机类型和结构型式电动机有交、直流之分,一般工厂都采用三相交流电,因而选用交流电动机。

交流电动机分异步、同步电动机,异步电动机又分为笼型和绕线型两种,其中以普通笼型异步电动机应用最多,目前应用较广的Y系列自扇冷式笼型三相异步电动机,结构简单、起动性能好,工作可靠、价格低廉、维护方便,适用于不易燃、不易爆、无腐蚀性气体、无特殊要求的场合,如运输机、机床、农机、风机、轻工机械等。

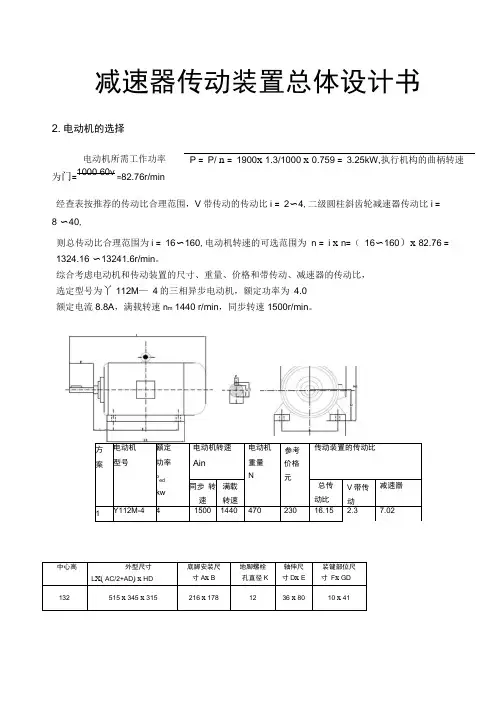

减速器传动装置总体设计书2. 电动机的选择电动机所需工作功率P = P/ n = 1900x 1.3/1000 x 0.759 = 3.25kW,执行机构的曲柄转速为门=1000 60v =82.76r/min经查表按推荐的传动比合理范围,V带传动的传动比i = 2〜4,二级圆柱斜齿轮减速器传动比i =8 〜40,则总传动比合理范围为i = 16〜160,电动机转速的可选范围为n = i x n=(16〜160)x 82.76 = 1324.16 〜13241.6r/min。

综合考虑电动机和传动装置的尺寸、重量、价格和带传动、减速器的传动比,选定型号为丫112M—4的三相异步电动机,额定功率为 4.0额定电流8.8A,满载转速n m1440 r/min,同步转速1500r/min。

方案电动机型号额定功率Pedkw电动机转速Ain电动机重量N参考价格元传动装置的传动比同步转速满载转速总传动比V带传动减速器1 Y112M-4 4 1500 1440 470 230 16.15 2.3 7.02中心高外型尺寸L X( AC/2+AD) x HD 底脚安装尺寸A x B地脚螺栓孔直径K轴伸尺寸D x E装键部位尺寸F x GD132 515 x 345 x 315 216 x 178 12 36 x 80 10 x 41— ~~ _3. 确定传动装置的总传动比和分配传动比(1)总传动比由选定的电动机满载转速n和工作机主动轴转速n,可得传动装置总传动比为1440/82.76 = 17.40(2)分配传动装置传动比i a —i0 X i式中i o,i l分别为带传动和减速器的传动比。

为使V带传动外廓尺寸不致过大,初步取i0— 2.3,则减速器传动比为i —i a/i o —7.57根据各原则,查图得高速级传动比为h — 3.24,则i2—i/i, — 2.334. 计算传动装置的运动和动力参数(1)各轴转速n —n m/i0—1440/2.3 —626.09r/mi n—ni /i 1—626.09/3.24 —193.24r/minn皿—n^ / i2—193.24/2.33=82.93 r/minn^ = n^ =82.93 r/mi n(2)各轴输入功率Pi —p d X 1—3.25 X 0.96 —3.12kWP H— pi Xn 2X 3—3.12 X 0.98 X 0.95 —2.90kWP皿一P H Xn 2X 3—2.97 X 0.98 X 0.95 —2.70kWPiv —P rn Xn 2Xn 4=2.77 X 0.98 X 0.97 —2.57kW则各轴的输出功率:R —R X 0.98=3.06 kWP H—P H X 0.98=2.84 kWP rn —P rn X 0.98=2.65kWP v —P v X 0.98=2.52 kW(3)各轴输入转矩T| =T d X i0X 1N -m电动机轴的输出转矩T d=9550-P L =9550 X 3.25/1440=21.55 N- n m所以:T i —T d X i0X 1=21.55 X 2.3 X 0.96=47.58 N -mT H—T i X i1X 1X 2=47.58 X 3.24 X 0.98 X 0.95=143.53 N -mT皿—T H X i2X 2X 3 =143.53 X 2.33 X 0.98 X 0.95=311.35 N -mT v =T rn X 3 X 4 =311.35 X 0.95 X 0.97=286.91 N -m i a—n/n —17.40/2.3输出转矩:Ti = T i X 0.98=46.63 N-m h = T n X 0.98=140.66 N -mT 皿=T m X 0.98=305.12 N °m T w = T w X 0.98=281.17 N -m运动和动力参数结果如下表 轴名功率P KW 转矩T Nm 转速r/min输入输出 输入输出 电动机轴3.2521.551440 1轴 3.12 3.06 47.58 46.63 626.09 2轴 2.90 2.84 143.53 140.66 193.24 3轴 2.70 2.65 311.35 305.12 82.93 4轴2.572.52286.91281.1782.936. 齿轮的设计(一)高速级齿轮传动的设计计算1•齿轮材料,热处理及精度考虑此减速器的功率及现场安装的限制,故大小齿轮都选用硬齿面渐开线斜齿轮 (1)齿轮材料及热处理① 材料:高速级小齿轮选用45钢调质,齿面硬度为小齿轮 280HBS 取小齿齿数Z 1=24 高速级大齿轮选用 45钢正火,齿面硬度为大齿轮 240HBS Z 2 =i X 乙=3.24 X 24=77.76取 Z 2=78. ② 齿轮精度按GB/T10095- 1998,选择7级,齿根喷丸强化确定各参数的值: ① 试选K t =1.6(Z H Z E )2 d 1tu 1 u⑤查课本由P,98表10-6得:Z E=189.8MP a由P201 表10-7 得:d =1T=95.5X 105X P1 /n1=95.5 X 105X 3.19/626.09=4.86 X 104 N.m3.设计计算①小齿轮的分度圆直径*td1t 32KtT1u 1(Z H Z E )2■, d u ([ H])2 1.6 4.86 1044.24 (2.433 189.8)23.25 471.7549.53mm②计算圆周速度d1t m 60 1000 3.14 49.53 626.09 1^m/s60 1000③计算齿宽b和模数m nt计算齿宽bb= d d1t =49.53mm 计算摸数m n初选螺旋角=14d1t cos 乙49.53 cos14242.00mm贝U 0.78 0.82 1.6②由课本P202公式10-13计算应力值环数N1 =60n/ L, =60 X 626.09 X 1X( 2X 8X 300X 8)=1.4425 X 109hN2= =4.45 X 108h #(3.25 为齿数比,即3.25=玉)乙③查课本P2031 0-19 图得:K 1=0.93 K 2=0.96④齿轮的疲劳强度极限取失效概率为1% 安全系数S=1,应用P202公式10-12得:H] KHN1 H lim 1 =0.93 X 550=511.5 MPa K[H] 2 =—^ 巴哗=0.96 X450=432 MPa S许用接触应力[H] ([ H]1[ H]2)/2 (511.5 432)/2 471.75MPam nt⑴ 确定公式内各计算数值 ①小齿轮传递的转矩=48.6 kN -m 确定齿数z因为是硬齿面,故取 z = 24, z = i z = 3.24 X 24= 77.76 传动比误差 i = u = z/ z = 78/24 = 3.25△ i = 0.032 %5%,允许 ②计算当量齿数3z = z/cos = 24/ cos 14 = 26.27 z = z/cos = 78/ cos 314 = 85.43 ③ 初选齿宽系数按对称布置,由表查得=1④初选螺旋角齿高 h=2.25 m nt =2.25 X 2.00=4.50 mmbh =49.534.5 =11.01⑤ 计算纵向重合度 =0.318 d 1 tan 0.318 1 24 tan14 =1.903⑥ 计算载荷系数K 使用系数K A =1根据v 1.62m/s,7级精度,查课本由R 92表10-8得 动载系数K V =1.07,查课本由P 194表10-4得K H 的计算公式: K H =1.12 0.18(1 0.6 d 2) d 2 +0.23 X 10 3 X b =1.12+0.18(1+0.61) X 1+0.23 X 10 3 X 49.53=1.42查课本由P 表10-13得:K =1.35 查课本由P 193表10-3得:K H =K F =1.2 故载荷系数:K = K K K H K H =1 X 1.07 X 1.2 X 1.42=1.82 ⑦ 按实际载荷系数校正所算得的分度圆直径33----------d 1=d 1t ■,K/Kt=49.53 X⑧ 计算模数m nd 1 cos mn —51・73 cos14 2.09mm244. 齿根弯曲疲劳强度设计由弯曲强度的设计公式3—2KT 1Y cos 2Y F Y dZ 21 a([F ])1.82=51.73 mm 1.6初定螺旋角=14 ⑤载荷系数KK = K K K K=1 X 1.07 X 1.2 X 1.35 = 1.73 ⑥查取齿形系数丫和应力校正系数丫查课本由P 197表10-5得: 齿形系数 丫= 2.592 丫 = 2.211 应力校正系数 丫= 1.596 丫 = 1.774⑦重合度系数丫1 1端面重合度近似为=[1.88-3.2 X ()] cos = [1.88 — 3.2 X (1/24 + 1/78 )] X cos14Z1Z2=1.655=arctg (tg/cos )= arctg (tg20/cos14 )= 20.64690 =14.07609因为=/cos ,则重合度系数为 Y = 0.25+0.75 cos/ = 0.673 ⑧螺旋角系数丫轴向重合度 =49.53 sin14= 1.825,2.09Y = 1 — = 0.78⑨ 计算大小齿轮的安全系数由表查得S = 1.25 工作寿命两班制,8年,每年工作 小齿轮应力循环次数 N1= 60nkt = 60X 271.47 X 1X 8X 300X 2X 8 = 6.255 X 10大齿轮应力循环次数 N2= N1/u = 6.255 X 10/3.24 = 1.9305 X 10查课本由P 204表10-20c 得到弯曲疲劳强度极限 小齿轮 FF1 500MP a 大齿轮 FF2 380MP a 查课本由P 197表10-18得弯曲疲劳寿命系数: K FN 1=0.86 K FN2=0.93 取弯曲疲劳安全系数S=1.4大齿轮的数值大.选用.Y F F ST7]300天KFN1 FF1°86 500307.141.4KFN 2 FF 2S0.93 380252.431.4Y F T S 1 [F ]1 2.592 1.596 307.14 0.01347 Y F ?F S 2[F ]22.211 1.774 252.430.01554⑵ 设计计算①计算模数3 _______________________________________________________________12 1.73 4.86 1040.78 cos214 0.01554 , “m n . 2mm 1.26mm1 2421.655对比计算结果,由齿面接触疲劳强度计算的法面模数 g大于由齿根弯曲疲劳强度计算的法面模数,按GB/T1357-1987圆整为标准模数,取叫=2mm B为了同时满足接触疲劳强度,需要按接触疲劳强度算得的分度圆直径d1=51.73 mm来计算应有的齿数.于是由:51.73 cos14z1= =25.097 取z1=25m n那么Z2=3.24 X 25=81②几何尺寸计算计算中心距a= 0 Z2)m n= _812=109.25 mm2 cos 2 cos14将中心距圆整为110mm按圆整后的中心距修正螺旋角(1 2)m n (25 81) 2 八"=arccos arccos 14.012 2 109.25因值改变不多,故参数,k , Z h等不必修正.计算大.小齿轮的分度圆直径d 1= Z1m n—2=51.53 mmcos cos14.01. Z2“l n 81 2 “CMd2= u =166.97 mmcos cos14.01计算齿轮宽度B= d1 1 51.53mm 51.53mm圆整的B2 50 B1 55(二) 低速级齿轮传动的设计计算⑴ 材料:低速级小齿轮选用45钢调质,齿面硬度为小齿轮280HBS 取小齿齿数Z1=30速级大齿轮选用45钢正火,齿面硬度为大齿轮240HBS z 2=2.33 X 30=69.9 圆整取z2=70.⑵齿轮精度按GB/T10095- 1998,选择7级,齿根喷丸强化。

第2章机械传动装置的总体设计机械传动装置总体设计的任务是选择电动机、确定总传动比并合理分配各级传动比以及计算传动装置的运动和动力参数,为下一步各级传动零件设计、装配图设计作准备。

设计任务书一般由指导教师拟定,学生应对传动方案进行分析,对方案是否合理提出自己的见解。

传动装置的设计对整台机器的性能、尺寸、重量和成本都有很大的影响,因此应当合理地拟定传动方案。

2.1 拟定传动方案1.传动装置的组成机器通常由原动机、传动装置和工作装置三部分组成。

传动装置位于原动机和工作机之间,用来传递运动和动力,并可用以改变转速、转矩的大小或改变运动形式,以适应工作装置的功能要求。

传动装置的传动方案一般用运动简图来表示。

2.合理的传动方案当采用多级传动时,应合理地选择传动零件和它们之间的传动顺序,扬长避短,力求方案合理。

常需要考虑以下几点:1)带传动平稳性好,能缓冲吸振,但承载能力小,宜布置在高速级;2)链传动平稳性差,且有冲击、振动,宜布置在低速级;3)蜗杆传动放在高速级时蜗轮材料应选用锡青铜,否则可选用铝铁青铜;4)开式齿轮传动的润滑条件差,磨损严重,应布置在低速级;5)锥齿轮、斜齿轮宜放在高速级。

常见机械传动的主要性能见表2-1。

对初步选定的传动方案,在设计过程中还可能要不断地修改和完善。

表2-1常见机械传动的主要性能环境适应性不能接触酸、碱、油类、爆炸性气体好一般一般2.2 减速器的类型、特点及应用减速器是原动机和工作机之间的独立的封闭传动装置。

由于减速器具有结构紧凑、传动效率高、传动准确可靠、使用维护方便等特点,故在各种机械设备中应用甚广。

减速器的种类很多,用以满足各种机械传动的不同要求。

其主要类型、特点及应用如表2-2所示。

为了便于生产和选用,常用减速器已标准化,由专门工厂成批生产。

标准减速器的有关技术资料,可查阅减速器标准或《机械设计手册》。

因受某些条件限制选不到合适型号的标准减速器时,则需自行设计和制造。

减速箱传动装置总体设计1.传动比的确定:减速箱传动装置的主要功能是将发动机的高速旋转转换成输出轴的低速旋转。

为了实现这一功能,需要根据应用的实际需求确定传动比。

一般情况下,选取一个合适的传动比可以同时满足动力输出和经济性的要求。

2.转矩传递与支撑:减速箱传动装置需要能够传递发动机的转矩,并且能够承受经常变化的工作负荷。

传动装置必须设计成具有足够的强度和刚度,在保证传递转矩的同时保证传动过程的平稳。

3.阻尼与减振:减速箱传动装置在工作时会产生一定的振动和噪声,为了减少振动和噪声,可以通过增加减震器、同时设计减振机构等方式来实现减振效果。

4.润滑系统设计:减速箱传动装置的齿轮、轴承等工作部件需要保持良好的润滑状态,以减小磨损和摩擦损失,延长使用寿命。

因此,在总体设计中需要考虑到润滑系统的设计,包括润滑剂的选取、润滑方式的确定等。

5.整体结构设计:减速箱传动装置的结构设计需要清晰且合理,以便于加工和维护。

在设计过程中,需要考虑到传动装置的总体尺寸、重量和布局等因素,合理安排各个部件的位置和连接方式。

6.热分析与散热设计:减速箱传动装置在工作时会产生一定的热量,为了保证传动装置的正常工作,需要进行热分析,并设计合适的散热系统,以保持传动装置的温度在合理范围内。

在减速箱传动装置的总体设计过程中,需要综合考虑以上各个方面的因素,并且与实际应用需求相结合,通过仿真分析和实验验证,最终得到一个满足要求的设计方案。

除此之外,还需要进行性能测试和安全评估等工作,以确保传动装置的可靠性和安全性。

总之,减速箱传动装置的总体设计是一个复杂而重要的过程,需要综合考虑多个因素,以实现理想的传动效果。

通过合理设计和优化,可以提高传动装置的工作效率和使用寿命,满足各类应用的需求。

第2章机械传动装置的总体设计机械传动装置总体设计的任务是选择电动机、确定总传动比并合理分配各级传动比以及计算传动装置的运动和动力参数,为下一步各级传动零件设计、装配图设计作准备。

设计任务书一般由指导教师拟定,学生应对传动方案进行分析,对方案是否合理提出自己的见解。

传动装置的设计对整台机器的性能、尺寸、重量和成本都有很大的影响,因此应当合理地拟定传动方案。

2.1 拟定传动方案1.传动装置的组成机器通常由原动机、传动装置和工作装置三部分组成。

传动装置位于原动机和工作机之间,用来传递运动和动力,并可用以改变转速、转矩的大小或改变运动形式,以适应工作装置的功能要求。

传动装置的传动方案一般用运动简图来表示。

2.合理的传动方案当采用多级传动时,应合理地选择传动零件和它们之间的传动顺序,扬长避短,力求方案合理。

常需要考虑以下几点:1)带传动平稳性好,能缓冲吸振,但承载能力小,宜布置在高速级;2)链传动平稳性差,且有冲击、振动,宜布置在低速级;3)蜗杆传动放在高速级时蜗轮材料应选用锡青铜,否则可选用铝铁青铜;4)开式齿轮传动的润滑条件差,磨损严重,应布置在低速级;5)锥齿轮、斜齿轮宜放在高速级。

常见机械传动的主要性能见表2-1。

对初步选定的传动方案,在设计过程中还可能要不断地修改和完善。

表2-1常见机械传动的主要性能环境适应性不能接触酸、碱、油类、爆炸性气体好一般一般2.2 减速器的类型、特点及应用减速器是原动机和工作机之间的独立的封闭传动装置。

由于减速器具有结构紧凑、传动效率高、传动准确可靠、使用维护方便等特点,故在各种机械设备中应用甚广。

减速器的种类很多,用以满足各种机械传动的不同要求。

其主要类型、特点及应用如表2-2所示。

为了便于生产和选用,常用减速器已标准化,由专门工厂成批生产。

标准减速器的有关技术资料,可查阅减速器标准或《机械设计手册》。

因受某些条件限制选不到合适型号的标准减速器时,则需自行设计和制造。

目录课程设计任务总析................................................................................................ 错误!未定义书签。

一、任务目标:................................................................................................ 错误!未定义书签。

二、项目及设计总领:.................................................................................... 错误!未定义书签。

三、相关知识:.................................................................................................. 错误!未定义书签。

1.1 课程设计的目的.................................................................................... 错误!未定义书签。

1.2 课程设计的内容和任务........................................................................ 错误!未定义书签。

1.3 课程设计的步骤.................................................................................... 错误!未定义书签。

1.4 课程设计的有关注意事项.................................................................... 错误!未定义书签。

所以 KW .ηV F Ραd 06.38330100075.034001000=⨯⨯=**=KW V F w Ρ55.2100075.0..341000=⨯=*= 3、确定电动机的转速: 卷筒轴的工作转速为 min 77.4730075.0100060100060r ππ*D V *n =⨯⨯⨯==按指导书表一,查二级圆柱齿轮减速器的传动比 40~8=i ,故电动机转速的可选范围min 8.191016.38277.474082r )~()*~(*n i n ’d ===,符合这一范围的同步转速有750、1000、1500r/min. 根据容量和转速,由指导书P145 取电动机型号:Y132M1-6 三、确定传动装置的总传动比和分配传动比 电动机型号为Y132M1-6 min 960r n m =1、总传动比 10.2077.47960===n n i m a 2、分配传动装置传动比 由公式21*i i i a = 21i )4.1~3.1(i = 求得31.51=i 、79.32=i四、计算传动装置的运动和动力参数1、计算各轴转速 轴1 min 9601r n = 轴2 min 79.180min 31.5960112r r i n n ===轴3 min 77.47min 79.379.180223r r i n n ===2、计算各轴输入功率轴1 KW KW P P d 03.399.006.3*11=⨯==η轴2 KW KW P P 88.297.098.003.3**3212=⨯⨯==ηη 轴3 KW KW P P 74.297.098.088.2**3223=⨯⨯==ηη 卷筒轴 KW KW P P 66.299.098.074.2**1234=⨯⨯==ηη 3、计算各轴输入转矩[]321112⎪⎪⎭⎫⎝⎛±≥H EH d t t Z Z u u T K d σεφα (1)确定公式内的各计算数值 1)试选载荷系数 6.1=t K2)计算小齿轮传递的转矩 mm N T ∙⨯=⨯⨯=3311054.291098.014.30 3)由表10-7选取齿宽系数 1=d φ4)由表10-6查得材料的弹性影响系数 218.189MPa Z E =5)由图10-21d 按齿面硬度查得:小齿轮的接触疲劳强度极限MPa H 6001lim =σ; 大齿轮的接触疲劳强度极限MPa H 5502lim =σ; 6)由式10-13计算应力循环次数h jL n N h 911107648.2)1030082(19606060⨯=⨯⨯⨯⨯⨯⨯== h i N N 8911210982.431.5107648.2⨯=÷⨯==7)由图10-19查得接触疲劳寿命系数 93.01=HN K 98.02=HN K 8)计算接触疲劳许用应力取失效概率为1%,安全系数S=1,得: [][][]SK KH HN H HN H H H 222lim 21lim 121σσσσσ+=+==MPaMPa 5.5481255098.060093.0=⨯⨯+⨯9)由图10-30选取区域系数43.2=H Z10)由图10-26查得765.01=αε 885.02=αε 则: 65.121=+=αααεεε (2)计算1)试算小齿轮分度圆直径t d 1,代入数值:[]321112⎪⎪⎭⎫⎝⎛±≥H EH d t t Z Z u u T K d σεφα =m m m m 5.385.5488.18943.231.5131.565.111014.306.12323=⎪⎭⎫⎝⎛⨯⨯+⨯⨯⨯⨯⨯1)计算载荷系数 2325.14.108.11=⨯⨯⨯==βαF F V A K K K K K 2)根据纵向重合度 83.1=βε,从图10-28查得螺旋角影响系数 88.0=βY 3)计算当量齿数 20.2514cos 23cos 3311===βZ Z v 67.13314cos 122cos 3322===βZ Z v 4)查取齿形系数由表10-5查得 616.21=αF Y 153.22=αF Y5)查取应力较正系数由表10-5查得 591.11=αS Y 817.12=αS Y 6)由图10-20c 查得小齿轮的弯曲疲劳强度极限 MPa FE 5001=ε 大齿轮的弯曲疲劳强度极限 MPa FE 3802=ε7)由图10-18取弯曲疲劳寿命系数 86.01=FN K 91.02=FN K 8)计算弯曲疲劳许用应力取弯曲疲劳安全系数S=1.4,由式(10-12)得 []MPa MPa S K FE FN F 14.3074.150086.0111=⨯==σσ []MPa MPa S K FE FN F 2474.138091.0222=⨯==σσ 9)计算大、小齿轮的[]F SaFa Y Y σ并加以比较[]01355.014.307591.1616.2111=⨯=F Sa Fa Y Y σ[]01584.0247817.1153.2222=⨯=F Sa Fa Y Y σ大齿轮的数值大。

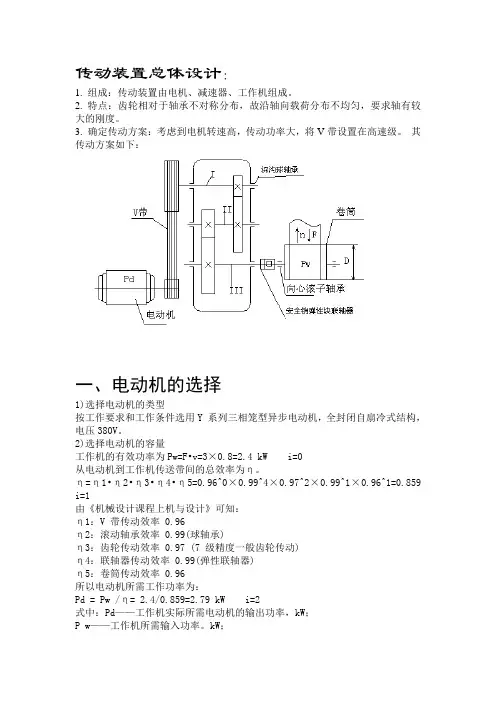

传动装置总体设计:1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

3. 确定传动方案:考虑到电机转速高,传动功率大,将V带设置在高速级。

其传动方案如下:一、电动机的选择1)选择电动机的类型按工作要求和工作条件选用Y 系列三相笼型异步电动机,全封闭自扇冷式结构,电压380V。

2)选择电动机的容量工作机的有效功率为Pw=F•v=3×0.8=2.4 kW i=0从电动机到工作机传送带间的总效率为η。

η=η1•η2•η3•η4•η5=0.96^0×0.99^4×0.97^2×0.99^1×0.96^1=0.859 i=1由《机械设计课程上机与设计》可知:η1:V 带传动效率 0.96η2:滚动轴承效率 0.99(球轴承)η3:齿轮传动效率 0.97 (7 级精度一般齿轮传动)η4:联轴器传动效率 0.99(弹性联轴器)η5:卷筒传动效率 0.96所以电动机所需工作功率为:Pd = Pw /η= 2.4/0.859=2.79 kW i=2式中:Pd——工作机实际所需电动机的输出功率,kW;P w——工作机所需输入功率。

kW;η——电动机至工作机之间传动装置的总功率。

3)确定电动机转速按推荐的传动比合理范围,V带传动≤(2~4),一级圆柱齿轮传动≤5,两级圆柱齿轮传动为(5~40)。

因为 nw=v •60/(π•D)=(0.8×60)/(π×250)=61.12 r/min i=3nd=i•nw=(1~20)•61.12=(61.12~1222.4) r/min i=4所以电动机转速的可选范围为:(61.12~1222.4) r/min i=5综合考虑电动机和传动装置的尺寸、质量及价格等因素,为使传动装置结构紧凑,决定选用同步转速为 750 r/min i=6电动机。

第二章传动装置的总体方案设计主要内容:确定传动方案,拟定传动装置的运动简图;选择电动机型号;合理分配传动比及计算传动装置的运动和动力参数,为设计计算各几级传动零件提供条件。

一、 传动方案的确定传动方案通常由运动简图表示,如图2.1所示。

运动简图不仅明确地表示了组成机器的原动机﹑传动装置和执行机构三者之间的运动和动力传递关系,而且也是设计传动装置中各零部件的重要依据。

合理的传动方案应满足机器的性能要求,并使工作可靠﹑结构简单﹑尺寸紧凑﹑加工方便﹑成本低﹑传动效率高和使用维护发便等。

但要使传动方案同时满足上述要求往往是很困难的,因此,设计者应统筹兼顾,保证重点。

设计时可同时考虑几个方案,通过分析比较,最后选择其中较合理的一种。

例:图2.1 (a)﹑﹙b﹚﹑﹙c﹚﹑﹙d﹚几种传动方案的比较见表2.1(a) (b) (c) (d) 图2.1表2.1传动方案比较传动方案特点a 结构紧凑,若在大功率和长期运转条件下使用,则由于蜗杆传动效率低,功率损失大,很不经济b 宽度尺寸较小,适于在恶劣环境下长期连续工作。

但圆锥齿轮加工比圆柱齿轮困难c 与b方案比较,宽度尺寸较大,输入轴线与工作机位置是水平布置。

宜在恶劣环境下长期工作d 宽度和长度尺寸较大,带传动不适应繁重的工作条件和恶劣的环境。

但若用于链式或板式运输机,有过载保护作用若减速器采用多级传动,在考虑传动方案时,应合理布置传动顺序。

通常应考虑以下几点:﹙1﹚ 带传动承载能力较低,在传递相同扭矩时,其结构尺寸较啮合传动的大。

但传动平稳﹑能起缓冲作用和吸震。

因此,带传动应放在传动装置的高速级。

﹙2﹚ 链传动运转不均匀﹑有冲击,故宜布置在低速级。

﹙3﹚ 蜗杆传动适用于大传动比﹑中小功率、间歇运动的场合。

但其承载能力较齿轮低,故常布置在传动装置的高速级,以获得较小的结构尺寸。

蜗杆传动布置在高速级还可获得较高的齿面相对滑动速度,这样有利于形成液体动压润滑油膜,从而使承载能力和效率得以提高。

第二章机械传动装置的总体设计传动装置总体设计的目的是确定传动方案、选择电动机、合理分配传动比,设计传动装置的运动和动力参数,为设计各级传动零件及装配图提供依据。

2-1 拟定传动方案传动方案一般用机构运动简图表示,它能简单明了地表示运动和动力的传递方式和路线以及各部件的组成和相互联接关系。

满足工作机性能要求的传动方案,可以由不同传动机构类型以不同的组合形式和布置顺序构成。

合理的方案首先应满足工作机的性能要求,保证工作可靠,并且结构简单、尺寸紧凑、加工方便、成本低廉、传动效率高和使用维护便利。

一种方案要同时满足这些要求往往是困难的,因此要通过分析比较多种方案,选择能满足重点要求的较好传动方案。

如图2.1所示带式运输机的四种传动方案示意图:方案一:采用V带传动与齿轮传动的组合,即可满足传动比要求,同时由于带传动具有良好的缓冲、吸振性能,可适应大起动转矩工况要求,结构简单,成本低,使用维护方便。

缺点是传动尺寸较大,V带使用寿命较短。

方案二:传动效率高,使用寿命长,但要求大起动力矩时,起动冲击大,使用维护较方便。

方案三:能满足传动比要求,但要求大起动力矩时,链传动的抗冲击性能差,噪音大,链磨损快寿命短,不易采用。

方案四:传动效率高,结构紧凑,使用寿命长。

当要求大起动力矩时,制造成本较高。

以上四种传动方案都可满足带式输送机的功能图2.1要求,但其结构性能和经济成本则各不相同,一般应由设计者按具体工作条件,选定较好的方案。

布置传动顺序时,一般应考虑以下几点:(1)带传动的承载能力较小,传递相同转矩时结构尺寸较其他传动形式大,但传动平稳,能缓冲减振,因此宜布置在高速级(转速较高,传递相同功率时转矩较小)。

(2)链传动运转不均匀,有冲击,不适于高速传动,应布置在低速级。

(3)蜗杆传动可以实现较大的传动比,尺寸紧凑,传动平稳,但效率较低,适用于中、小功率或间歇运转的场合。

当与齿轮传动同时使用时,对采用铝铁青铜或铸铁作为蜗轮材料的蜗杆传动,可布置在低速级,使齿面滑动速度较低,以防止产生胶合或严重磨损,并可使减速器结构紧凑;对采用锡青铜为蜗轮材料的蜗杆传动,由于允许齿面有较高的相对滑动速度,可将蜗杆传动布置在高速级.以利于形成润滑油膜,可以提高承载能力和传动效率。