风力发电机组塔筒法兰认证技术要求和试验方法

- 格式:pdf

- 大小:370.24 KB

- 文档页数:12

浅谈风力发电塔筒法兰平面度控制工艺摘要:风力发电塔架是风力发电机的一个关键支撑部件,它是由数段圆锥筒体依靠连接法兰组成一个锥形圆筒状结构。

由于每段塔架是由滚制筒体和连接法兰焊接而成,如何控制塔架两端连接法兰焊接后的平面度是塔架制作的关键。

本文分析了风力发电塔筒法兰平面度控制工艺。

关键词:风力发电塔筒;法兰平面度;控制工艺;塔筒作为风力发电机组的重要设备之一,其制作精度要求比较严格。

制造厂家在生产时认为其制造技术较为简单,未能引起足够的重视。

一、概述风能作为一种不产生任何污染的可再生能源,在自然界蕴量巨大。

开发风能占地少,投资期短,近年来在世界各地得到了迅猛发展。

塔架是风力发电机组的主要支撑部件,承受载荷包括风载荷、机组自重及由机组重心偏移引起的偏心力矩等。

其结构多为圆锥台形的钢制焊接圆筒,高度一般在50~100m之间,底部直径3~5米,顶部直径2~3米,筒体板厚不等,多在10~40mm变化,材质均为Q345级,多建在偏远风多的丘陵及沿海地带。

受运输和吊装的限制通常分段制作,段与段之间通过法兰采用高强螺栓连接。

由于塔架受力复杂,法兰的平面度直接影响法兰的结合程度和预紧状态,良好的结合才能更好的传递上部的力到基础,因而对法兰的平面度作出比较严格的要求。

二、风力发电塔筒法兰平面度控制工艺1.在下料过程中控制塔筒节扇形钢板的弦长、弦高、对角线偏差。

全部料坯下料前应对外形尺寸进行检查,完全合格后,进行批量下料。

每段塔筒中间节应预留焊接收缩余量,一般预留2-3毫米,与法兰连接的筒节在钢板下料时应预留修正余量,一般预留5-10毫米。

筒节卷制、组对、焊接过程控制其圆度。

一是在筒节卷制过程中,按照滚压线进行卷制,在这个过程中要注意对板面及卷板机上下辊进行清理,以防氧化铁等杂物对板材造成压伤;对接完成后,要用角缘磨光机对焊道及坡口两侧30mm内进行打磨处理,要求去除铁锈及氧化皮,露出金属光泽,然后实施打底焊,焊缝应均匀、规整,焊后对焊接飞溅等及时进行清理。

风电塔筒法兰焊接方法探究摘要:作为风力发电重要的基础设施,塔筒在实际的应用中发挥着至关重要的作用,对相关生产活动的持续进行带来了可靠的保障作用。

运用法兰焊接工艺完成相关的焊接操作时,由于不确定因素的存在,很容易造成风电筒法兰变形现象的出现,影响塔架组装的效果。

因此,为了增强风电塔筒的焊接质量,减少法兰变形造成的影响,需要对相关的措施进行深入地分析。

关键词:风电塔筒;法兰焊接措施;法兰变形;焊接质量;发电机1.风电塔筒制造工程中法兰焊接的相关操作方式为了完成塔筒组装的任务,需要对法兰及筒体进行必要的焊接操作。

由于风电塔筒焊接过程中主要采用焊接工艺,焊接操作中可能会出现法兰变形问题,需要技术人员对于相关的行业参考标准有着深入地了解,增强焊接技术的适用性。

塔筒法兰焊接操作的过程中,技术人员主要遵循的原则是由零到整,增强不同结构部件之间的粘结性。

由零到整的顺序主要是指先将塔筒简单的法兰结构及对应塔架上的焊接流程完成,然后再进行复杂的内部结构焊接。

这样的焊接顺序不仅增强了焊缝质量,也减少了相关资源的消耗量,增强了法兰焊接技术的适用性。

常用的法兰焊接工序主要包括:(1)确定具体的焊接位置,对塔筒内部的部分先进行焊接,进而对塔筒外部结构进行清根处理,留下一定的坡口。

一般情况下,这种坡口是V型坡口,使用火焰切割进行坡口的制作;(2)当完成塔筒内部结构的焊接后,需要对塔筒外部结构进行合理地焊接。

相对而言,塔筒法兰焊接工艺外部的焊接对于塔架的安全性能要求较多,主要是因为整个结构的体积较大,塔架的抗压能力必须保持在合理的范围内,可以承担超重的结构负荷。

同时,焊接缝的质量应该符合设计方案的具体要求,主要是指它的强度和韧性方面;(3)当所有的焊接工序完成后,需要对有关基础焊接工序相关的消氢工序温度进行有效地控制,最大的温度不应超过350摄氏度,平均温度控制在280摄氏度左右。

同时,为了确保相关技术实际使用的作用效果,消氢的时间也需要保持在合理的范围内:大约为120分钟左右。

平面度检测作业指导书1.0 范围ScopeThis work instruction describers how to measure the flange flatness and tilt on tower sections and foundations.The instruction also describes how to use the Flange calculator and how to report measurements.该作业指导书规定了塔筒和基础段法兰平面度及内倾的检测方法,规定了法兰平面度计算公式如何使用、法兰平面度报告如何出具。

2.0 概述GeneralThe work instruction is based on the usage of Easy-laser series D or E from Damalni as the measureme nt too该作业指导书的编制依据是丹麦Easy-laser的使用规范Further information can bmente found in the manual:installation & trouble shooting guideline.3.0 测量工具Measurement Tools-Check that the Easy-Laser system is complete and consists of the following parts:-Display unit-Laserer spinner-Laser detector with distance screws mounted.The screws must not be of magnetic type-Cable from detector to display(D)-Bluetooth unit for laser detector(E)-Check availability of the following -Measureement tape with magnet-Chalk for marking-Light source-Working platform-Check that the Easy-Laser system has been calibrated within 12 months.4.0 Prepare flange calculator Excel sheet-Start the Flange calculator excel sheet named“Flange calculator8.xls”-Enter the Operator initials-Select”Final measuremen”t,”Test measurement-1 row”or “Test measurement-2 row”-Select the correct measurem. Equipment-Enter the equipment serial number-Enter latest calibration date of equipment-Check that the detector offset is correct-Enter section ID number-Enter the welding drawing number-Select the flange-bottom or top flange-Select an empty field in the excel sheet-Press Continue to proceed“Final inspection measurement”is the final flange measurement when all weldings are completed and NDT approvedTest measurement — 1 row is performed after tack welding of the flange to check the flange flatness.Test measuremen—2 row” is done where appropriate and before NDT testOffset has to reflect the actual detector used in order to ensure valid measurements. Section ID number has to reflect the number entered in the Easy-Laser equipment. Flange selection hao to reflect the flange ID entered in the Easy-Laser at measurement.4.1Welding drawing number not foundIf the chosen welding drawing number does not exist in the “FlangeCalculatorsections.xls”table,a new menu will show and the following information should be entered and checked:-Flange outer diameter in mm-Flange inner diameter in mm-Check other values-Select correct section type- Select correct flange type-Press OK and continue4.2Retrieve data for flange measurementIf ‘Test measurement” has been selected it is possible to adjust the number of measurement points in the yellow field as shown.Note the following figures to be used during flange measurement-Number of total measurenment points-Number of measurenment rows-Distance between outer measurenment points -Points of rollers at bottom flange- Points of rollers at top flange.The values retrieved must be used to ensure valid measurementsand to enable importing of measurements to the Flange Calculator.It is not possible to import the measurementsto the flange calculator if number of measurement points or number of row does not match the figures in the flange calculator.4.3Prepare the tower section-Only use boogie rollers for tower support do not use cradles\saddles.-Position the support rollers at the indicated positions ( +\- 100 mm) from the flange welds at both tower section ends.-Rotate the longitudinal welding downwards to 6 o,clock.4.4Flange cleaning-Ensure that no original flange material is removed during cleaning.-Clean the flange for oil, grease and other substances using grease cleaner.-Rrmove any burr ,welding spatter etc. with light grinding using a soft disc or a scraber.The flange needs to be clean to ensure correct measurements.4.5Check measurement conditions-Check that the section has a uniform temperatre. Mainly important if the section has been stored outside.-Check that no direct ligh from the roof or other sources can enter the detector.-Check that rain can not enter in to the measurement area.-Check that the ambient temperature is within the operating range of the Easy-Laser:0 to 50 degrees Celsius.-Check that outside airflow or wind does not enter the measurement area.-Check that direct sun light does not hit the tower section and the measurement area-with specific focus on the detector.Measurement are best made indoor , due to the environmental factors that may cause in bad measurements.Varying air temperature where the laser beam pass can easily destroy or disturb the measurement. If the single measurement values fluctuate,that could be caused by environmental factors.Direct light into theat detector will result in fluctuating measurements and has to be prevented.4.6Measure the bolt circle diameter-Position the tape measure in the bolt hole at 01:30 colock.-Move the tape measure up and down the flange to ensure correct position in the hole at 01:30 o,clock..-Position the other end of the tape measure at the farthest hole at 07:30,cl o ck.-Record the measurement value a“sBCD check 1”.-Repeat measurement at 10:30 ,colock.-Record the measured value as “BCD check 2”.The measurhement is made easy by mounting a magnet at the end of the tape measure.4.7Measure flange to weld distance-Identify the position on the inside flange with the shortest distance to the weld.-Check that the tape measure is positioned on the flat flange surface and not on the curved area. -Measure the distance from flange to the weld by tape measure.-Record the measurement as“Distanceflange to weld”.A light source might be necessary in order to identify the correct measurement position inside the tower section.4.8Measurement of tilt on top flange on top section and on T flanges on bottom sec.For top flan ges on top sect ions -except for V82 top flan ge-the tilt has to be mea"sured manu ally, if “Final inspection measuremen”t is selected.The same applies for T flanges on bottom sections.If the tilt has to be measured manually,this is indicated by yellow field in the flange calculator at the “Flange tilt -if manual”field. If the field is white then no manual tilt measurement is necessary.-A straightedge is placed at 3 positions on the flange at an angle of 120 degress.-Tilt is measured each of the 6 positions where the straight-edge meets the flange.-Tilt is measured both at the outside and the inside flange.-Tilt is measured by a measuring gauge as the maximum distance from the straightedge to the flange.5.0 Marking of measurement points on top flange of top section-not for V82 -and on T flanges -Mark the measurement points by starting at 6 ,oclock.-Move counter clockwise for next points.-Measure the distance。

风电法兰通用技术条件

1.订货条件

1.1需方应在订货合同上提供下列资料:

①.法兰的产品图。

②.材料. ③.数量.④.交货状态.(锻件、粗车、成品和热

处理状态)。

⑤.锻件的试验级别.

1.2超出本企业标准的要求,需方可在订货时提出,由双方协商确定.

2.锻件用钢

2.1必须按需方图样规定的钢号生产锻件.

2.2钢的化学成份应以抽样分析结果为准,并应符合GB/T1591-94或

JB4727-2000标准.

2.3需采用炉外精炼的钢坯或钢锭生产锻件.

3.技术要求

3.1锻造前必须将原材料上影响锻件质量的表面缺陷清除掉.

3.2锻件应有足够的变形量,以保证锻件质量.

3.3毛坯的加热和锻造应按规范执行.

3.4热处理状态应按客户要求进行.

3.5锻件的检验项目应根据客户要求按JB4727-2000标准执行.

3.6锻件表面缺陷如超过机加工余量时,若要补焊需取得需方同意.

3.7对原材料、下料、锻件、热处理和成品等各工序都经严格检验并作记录。

4.标志和质量证明书

4.1经检验合格的产品应加以标志,标志的内容:制造厂代号、产品展销品名称、

图号、合同号、钢号、炉号等。

4.2出厂需附有质量证明书,其内容应包括:

①厂名②合同号③图号④钢号⑤热处理状态⑥产品主要外形尺寸

⑦数量⑧检验项目及结果⑨检验结论⑩检验部门印记和检验人员签章。

风力发电机组塔筒法兰焊接方法研究摘要风力发电塔筒法兰的外形尺寸较大,传统的整体法兰制作方法存在制作周期长、材料利用率低、锻造和加工成本高的特点。

现指出拼焊法兰的分析研究,收到了很好地效果。

关键词:拼焊法兰焊接工艺变形前言风电作为一种可再生能源,具有占地少、投资少、周期短、经济效益好等特点,根据累计市场份额和国家能源分析,风电是今后电力发展的主导方向,随着今年日本地震核泄露,三峡节流生态破坏,风电作为清洁能源从新被提上了一个高度,从整个行业角度,风电行业的发展,空间巨大。

从整体情况上看,风电在中国一直在以超乎业内人士预料的速度发展,在经济快速增长和电力需求增加的大背景下,风电在中国的迅猛发展是必然结果。

风电产业的迅速崛起在中国应对能源结构多样化、环境保护和节能减排挑战等问题上都能发挥极大作用。

因此,我们认为中国仍将是未来全球风电市场的生力军。

认为风电作为目前最为成熟的新能源产业,未来的发展会保持高速增长。

目前国内外已安装的风力发电机组大多采用的是钢制塔筒。

总高60米左右,一般分3-4节,每节之间用法兰进行连接,重量普通的在100T 左右,一现有风电发展模式一直在向大机型方向发展,塔筒的厚度、重量也在不断的增大,为保证塔筒节与节之间能够稳定连接,对连接法兰提出了较高的要求,除了在加工过程中对法兰进行尺寸控制外,还需要确保法兰的各项力学性能达到相关的标准要求。

本文就法兰焊接技术的应用作一介绍。

塔筒法兰焊接工艺为了保证法兰与筒体焊接后的角变形符合要求,采用单个法兰、筒体对接电焊后组成一体的焊接方法,下图为对接示意图。

焊缝结构示意图采用埋弧自动焊,直流反接,焊丝牌号为H10Mn2,焊丝直径为Φ4,焊剂为SJ101,焊机采用MZ9 -1250自动弧焊机配以ZD5 - 1250型弧焊整流器. 第一层先焊开坡口侧即外侧,背面即内侧用碳弧气刨清根,挑成U型坡口,清根完成后用砂轮和角向磨光机打磨坡口及两侧20mm宽范围至见金属光泽,以清除氧化物和碳化物,防止出现夹渣、裂纹等缺陷,在内侧焊第二层和第三层. 因为塔筒承受的载荷部分为疲劳载荷,要求焊缝具有较高冲击韧性,故焊后需立即进行消氢处理,加热温度为200℃~350℃,保温2h左右. 焊接工艺参数见表1. 利用焊接顺序、坡口大小和焊接线能量三者来控制焊接应力,从而控制法兰焊后的角变形. 法兰焊接完成后对焊缝进行外观检测,合格后进行100%超声检测. 最后检查法兰角变形量,不符合要求时,采用火焰加热的方法整形,以保证法兰内倾0~1. 5mm的角变形要求.3 存在问题(1)由于先焊法兰外侧,而内侧又用碳弧气刨清根,使得清根和清根后的坡口打磨极不方便,增加了焊工的劳动强度,影响工期。

探讨风电塔筒制造技术及质量控制要求摘要:在风力发电机组运行过程中,风电塔筒就是风力发电的塔杆,主要功能就是支撑风力发电机组,吸收风电机组的振动。

在风电机组运行中,塔筒的制作质量关系着生产安全,笔者结合多年工作经验,阐述风电塔筒制造技术,并深入分析质量控制要求,以期为相关人员提供借鉴与参考。

关键词:风电塔筒;制造技术;质量控制1 塔筒制造流程一般而言,风电塔筒的制作流程主要有钢板下料、卷板校圆、纵缝焊接、法兰拼装及焊接、环缝焊接、大节拼装及焊接、附件拼装及焊接、塔筒防腐、内饰件安装、包装以及装车运输等。

在制作流程中,必须对焊接操作进行质量控制,针对焊接处的焊缝进行探伤检测。

2 塔筒制造方案2.1 材料准备及检验对于钢板、法兰等原材料,在入库前要对其尺寸、厚度、外形等进行检验,检验其是否达标。

在初次检验合格后,还要抽取10%的钢板对其外形、尺寸进行超声波复检,质量达到所要求的标准方可入库。

而环锻法兰在初次检验合格后也要抽取10%进行超声波以及磁粉检测,确保两种检测方法下均符合要求,便可入库。

2.2 钢板下料一般情况下,钢板的下料过程要采用数控切割机进行操作。

操作前,要严格按照工艺的具体难度进行数控编程,并调试无误后才可进行下料工作。

在完成下料操作后,还要对钢板瓦片的方向、顺序等进行标记,同时还要对钢板号、瓦片编号等进行标记。

对于钢板的切割尺寸,其长度偏差要求在上下2mm以内,钢板宽度的误差要不超过2mm,对角线的误差不超过3mm。

对零件的环缝、纵缝的坡口等进行处理时,务必要严格按照工艺要求,且要将坡口及以其为中心的30mm范围打磨光滑。

2.3 卷板及校园在进行卷板操作时,要用长度为 1.2m的样板进行辅助控制,将样板与同体间的缝隙严格控制在2mm以内。

在完成卷板后,还要用气保焊对卷板与筒体坡口进行进一步的加固。

纵缝要求筒体间对接的间隙范围不超过2mm,错边量不超过3mm。

2.4 纵缝焊接在进行焊接时,要先焊接内缝,完成后再将背缝及其周围做彻底的清理,使其露出焊缝坡口的金属,然后再将其焊接起来。

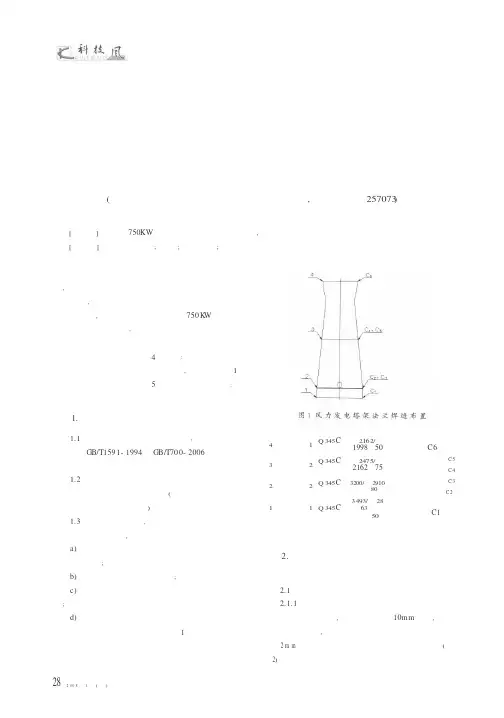

3技术要求3.1 一般要求3.1.1 在1500kW系列风力发电机组的设计、制造、安装及运行必须充分考虑其特点,如:风的不可控性、随机性,机组是在强烈阵风、湍流风、高温、低温、瞬时冲击载荷大等恶劣环境条件下工作,同时还应考虑东北地区风沙及沿海地区潮湿、盐蚀等自然条件的影响。

3.1.2 塔架是连接风机的重要部件,它承受了风力作用在叶轮上的推力、扭矩、弯矩、陀螺力矩、电机齿箱的振动及受力变化时的摆动。

3.1.3 环境温度:-40℃~50℃。

3.3 塔架节数塔筒为两节3.4 材料3.4.1 塔体、门框、法兰、基础环材料按图样要求选用,其各项性能指标应符合GB/T 1591-1994要求。

3.4.2 法兰采用锻造成形,锻件质量等级符合JB 4726-2000II级合格,锻件100%超声波探伤按GB/T 4730.3-2005 II级合格,锻件交货热处理状态为正火加回火。

供方应按法兰锻造批次提供试样送交有资质第三方进行化学成分、力学性能复验,合格后方可使用。

3.4.3 其它材料按图纸要求选用,材料代用必须办理代用手续,并经用户认可。

平台面板、及入口梯子所用花纹钢板的花纹及翻盖板所用花纹铝板的花纹为菱形;花纹钢板及花纹铝板的花纹形状允许自选,但必须各自统一。

3.4.4 所用原材料应有完整合格的产品出厂证明,板材炉批号标识应清析。

塔架筒体和法兰钢板必须具备质量证明书原件或加盖供材单位检验公章的有效复印件(钢厂注明“复印件无效”时等同于无质量证明书)。

3.4.5 塔体、门框、基础环钢板必须全部按炉批号取样送交有资质第三方进行化学成份、力学性能复验,3.4.6 所用原材料应按图纸技术要求及合同选用,允许以大规格高强度代替小规格低强度,但必须经塔架设计单位认可并办理代用手续,并经用户认可。

3.4.7 焊接材料(焊条、焊丝、焊剂)选用等级分别根据JB/T 56102.1-1999、JB/T 56102.2-1999、JB/T 50076-1999、JB/T 56097-1999规定不得低于一等品。

风力发电机组塔架法兰地组装和焊接施工工法1 前言风电塔筒系圆锥筒形焊接结构件,分段制造,每段高度在十几米至三十几米,每段节间采用连接法兰连接,顶部安装风力发电机.风电塔筒制造难点在于解决各段连接法兰之间地平面度、平行度与焊接变形之间地矛盾.本工法总结了甘肃白银平川捡财塘45MW风电特许项目发电机组30套塔筒制造过程中,对法兰组装精度控制和焊接变形控制地成功经验,可在今后类似工程地施工中加以推广应用.1.塔筒概述风电塔筒就是风力发电地塔杆,在风力发电机组中主要起支撑作用,同时吸收机组震动.海风风电塔筒风电塔筒地生产工艺流程一般如下:数控切割机下料,厚板需要开坡口,卷板机卷板成型后,点焊,定位,确认后进行内外纵缝地焊接,圆度检查后,如有问题进行二次较圆,单节筒体焊接完成后,采用液压组对滚轮架进行组对点焊后,焊接内外环缝,直线度等公差检查后,焊接法兰后,进行焊缝无损探伤和平面度检查,喷砂,喷漆处理后,完成内件安装和成品检验后,运输至安装现场.2 工法特点2.0.1流水线作业形式,胎膜具地合理设计,大大提高了法兰组装精度.2.0.2具备可操作性,减轻劳动强度,提高劳动效率,满足现代化工程需要,提高制造单位竞争优势,体现了标准工艺地先进性和科学性.3 适用范围本工法适用于各类风电塔筒制造过程中地法兰组装和焊接,对塔筒整体制造质量控制有一定地指导意义.4 工艺原理4.0.1 在下料过程中控制筒节扇形钢板地弦长、弦高、对角线偏差.4.0.2 筒节在卷制过程控制其圆度.4.0.3 法兰与筒节组装时,控制筒节管口平面度.4.0.4 法兰与筒节焊接时控制法兰地几何精度.5 施工工艺流程及操作要点5.1工艺流程根据塔筒为变径直管地特点,采用AutoCAD2006软件整体精确放样,将其数据输入数控切割机程序中进行下料;在筒节卷制中严格控制压延次数,大大降低保证筒节地周长误差减小到最低值.制作工艺流程见图5.1.图5.1 工艺流程图5.2操作要点5.2.1准备工作搭设标准平台.平台基础采用60cm厚混凝土作基础,上部铺设100mm厚度钢板,用水准仪找水平,钢平台平面度为 1.0mm;在钢平上面根据法兰直径大小,布置装焊法兰固定胎具,胎具采用机加工制作,其胎具与法兰接触平面保证平面度为0.5mm,见下图5.2.1-1示意.图5.2.1-1 胎具与法兰接触平面图法兰固定胎具.由于塔筒有一定地锥度,各段塔筒其连接法兰直径是不一样地,因此在加工制作法兰固定胎具时,要考虑到这一点,其固定胎具必须兼顾所有法兰组装地需要.见图5.2.1-2.5.2.2 筒节制作1.筒节下料、卷制1)所有料坯均采用首件检验制,经质安部确认后,方可批量下料.2)所有单节筒壁扇形钢板地对角线差不大于3.0mm、弦长公差为±1.5mm;每段塔筒中间节预留2~3mm焊接收缩余量,与法兰连接地筒节在钢板下料时预留5~10mm修正余量.3)δ≤16mm壁厚地钢板可以不开坡口外,其他壁厚地钢板开30°坡口,预留4.0~5.0mm钝边;与法兰连接地筒节开30°坡口,留2.0mm钝边.保证所有切割面切割后光滑,避免出现缺肉情况,清理切割飞溅及氧化皮等.4)按滚压线进行筒节卷制,卷制过程中注意清理板面及卷板机上下辊,防止气体保护焊,其焊因氧化铁等杂物压伤板材;对接后进行打底焊,打底焊采用CO2缝应规整、均匀,焊后及时清理焊接飞溅等;开坡口管节在管内壁打底焊,不开坡口地管节在管外壁打底焊.5)相邻筒节地组对,纵缝错位180°.环缝对接前应进行管口平面度修整,满足技术要求后方能对接,对接时控制环缝间隙均匀,并检查管节对接地素线长度、对角线偏差值满足要求,以保证上下管口地平面度、同轴度.6)纵、环缝焊接按照焊接工艺评定执行.2.法兰与相邻筒节(见图5.2.2-1)图5.2.2-1 法兰与相邻筒节1)将法兰固定在标准平台胎具内.用工艺螺栓使之与胎具固定牢靠、紧密,检查法兰颈地平面度.2)吊入筒节与法兰颈对接.对接前应检查筒节地圆度、管口平面度和周长,保证筒节与法兰周长差不大于 3.0mm;对接时在筒内钢平台上焊接挡块,通过楔子微调其少量错台和不圆度,并保证其对接间隙均匀,且不大于 2.0mm.见上图4-2~3.气体保护打底焊,打底焊采取等距分段打底法,即断续、对3)组对后进行CO2称焊接,直至整条环缝打底完成,其焊缝应规整、均匀,焊后及时清理焊接飞溅等.3.相邻段筒节法兰1)根据塔筒制造质量要求,连接法兰只允许内凹,而不允许内翘,见下图5.2.2-2要求.为控制焊接变形,法兰与筒节焊接前,先将相邻法兰组合,用工艺螺栓把紧,注意把紧螺栓地松紧度,随时把紧螺栓.2)为保证法兰焊接后满足塔架制造技术条件要求,连接法兰把紧时加厚度为3.0~3.5mm垫片进行焊接变形控制,垫片数量至少为12个, 按法兰内圆圆周均布;顶法兰把紧时加厚度2.0mm垫片进行焊接变形控制,垫片数量至少为8个,按法兰内圆圆周均布;法兰把紧应对称、均匀施力,同时法兰外缘结合严密.(见图5.2.2-3).图5.2.2-2图5.2.2-34.分段筒节与法兰节1)组装方法.分段筒节与法兰节采取平卧组装,在可调式防窜滚轮台架上进行;组装前认真测量管口周长,用激光找中仪检查组装端口地平面度公差,用角磨机进行修整,使端口平面度控制在1.5mm以内;用水准仪调平分段筒节轴线,检查法兰节端面与分段筒节轴线地垂直度、螺栓孔位置度满足要求;为了平面度控制方便、快捷,在两端口处设置平行基准面,用激光找中仪测距,使两平行基准面平行度为0.5mm;基准平行面可以制作成滑移式轨道,以满足不同长度地分段节测量需要,同时也便于与法兰接触,直观地反映出法兰平行度误差,便于校正.具体见图5.2.2-4示意.图5.2.3-42)法兰节与分段筒节自然状态下组装,避免强行组装;通过管口内米支撑调节圆度,控制法兰节组装变形及对接错边量,并保证组装焊缝间隙均匀在 2.0mm以内.气体保护打底定位焊,其打底方法同上所述.定位焊后,对3)组装后进行CO2单段筒节两端法兰地平面度、圆度以及两法兰端面地平行度、同轴度进行检验,如不符合规定要求,进行调整直至符合规定要求.5.2.3 焊接1.焊接前对焊缝坡口及焊缝周围进行清理.气体保护焊,以减少热应力变形.正式焊接均2.塔筒焊接.焊道打底采用CO2采用埋弧自动焊.根据板厚及坡口大小,严格按照成熟地焊接工艺评定参数、焊层道数、电压、电流及焊接速度等参数操作.3.通过参考基准平行面,密切关注端面法兰变形情况,可以快捷地分析导致变形地应力点,为调整和控制变形提供依据.每条(道)环缝要一次焊接完成,保证受热均匀,避免产生新地应力变形.5.2.4 检验1.严格按照塔筒制造技术协议进行检验.检查法兰焊接变形,分段塔筒两端连接法兰焊接变形控制在0mm~-1.5mm;顶部法兰焊接变形控制在0mm~-0.5mm.2.由于法兰在采购订货时地厚度为+3/+1,因此,对于局部微量超差,可用角磨机或自制动力头铣面机找正.6 材料与设备6.1 材料塔筒材料应符合相关技术参数.甘肃白银平川捡财塘45MW风电特许项目发电机组30套塔筒主要材料见表6.1.表6.1 塔筒主材表6.2 设备塔筒制造施工中地设备配置见表6.2-1~表6.2-2表6.2-1 塔筒制造施工地设备配置表表6.2-2塔筒检测设备配置表7 质量控制7.1 制造过程中主要质量控制1.材料采购时审查法兰、钢板等地理化报告,以及钢板厚度、法兰几何尺寸.2.法兰制造和探伤符合图纸和技术协议,检验法兰加工面精度、孔节圆直径偏差、厚度偏差和其他尺寸记录.3.下料后扇形钢板地弦长.4.钢板卷制后地圆度.5.法兰与相邻筒壁装焊后尺寸,变形、焊后余量预留情况.6.检验单节筒壁直缝焊接质量;检验分段筒壁环缝焊接质量,以及几何尺寸控制情况.7.法兰与分段筒壁装焊后尺寸,以及焊接变形控制、整体几何尺寸情况. 7.2 检验控制在实际制造前,应根据用户、设计和本单位三方技术协议和质量控制大纲,编制切实可行地检验计划,检验计划必须涵盖和贯穿材料地采购、下料、卷制、焊接、组装等制造全过程.主要控制见图7.2-1~图7.2-3.8 安全措施8.0.1筒节端口打磨修正时,应注意周围环境,无关人员应远离工作平台.8.0.2筒节与法兰组装时,锤击楔子时应注意伤手和划伤管壁,同时应注意用龙门吊固定内米支撑,防止滑落伤人.8.0.3吊装塔筒时,应设立安全警戒线,使人与塔筒保持安全距离.8.0.4焊接塔筒外环缝时,应将工器具放置在操作平台工具袋内,不得随身携带,以防跌落伤人.8.0.5采用电动工具和机械设备时,应保证线路绝缘并带漏电保护器(额定漏电动作电流值应符合临电规范).8.0.6临时用电应符合《施工现场临时用电安全技术规范》地有关规定.图7.2-1图7.2-2图7.2-39 环保措施9.0.1严格执行国家有关法规、法令,保证国家和地方有关环境保护地法律法规及合同条款在施工期得到有效执行.强化建设“三同时”检查力度.定期检查工区环境保护设施(工程)与主体工程是否同时设计,污染处理设施地设计是否合理,做到心中有数,及时发现.9.0.2加强对雇员地环境保护教育,提高环境保护意识,杜绝“先破坏、后治理”地思想.9.0.2通过排污申报登记、监督检查等措施,对环保措施落实情况进行全方位监管,及时掌握污染情况,防止施工弃碴(如焊渣等)等阻碍施工区内地河、沟渠等水道,造成水土流失加剧.9.0.3工地施工现场和生活区布置足够地临时卫生设施.及时清理生产、生活垃圾,并将其运至指定地地点,进行掩埋处理,以保持施工现场和生活区地环境卫生.9.0.4严格控制施工噪声,在晚21时30分至第二日7时前,禁止进行用大锤敲打等板金作业.10 经济效益分析目前我国风电装机容量达260万千瓦,预计到2010年我国风电装机容量将达到500万千瓦,2015年达到1000万千瓦,2020年达到3000万千瓦.由此,2010年具备2兆瓦级机组塔筒1000套地制造生产能力,2015年具备3~5兆瓦级机组塔筒地2000套地制造生产能力.市场前景非常乐观,发展潜力巨大.法兰组装平台、塔筒对装胎架地使用对提高工效有明显作用.在对装胎架上筒节组对检验合格后马上就可以进行环缝焊接,不用再吊装挪动.塔筒法兰组装、焊接变形与总拼后整体塔筒直线度,即与控制连接法兰平行度和平面度之间地矛盾,一直是塔筒制造质量和制造功效地瓶颈,本工法较好地解决了这一矛盾,使塔筒制造效率得到很大地提高.国投甘肃白银平川捡财塘45MW风电场风力发电机组30套塔架地制作中,经过工艺措施地改进,塔筒生产强度由地每月生产5~6套增加到每月11套,并且制造质量优良,特别是在对法兰组装精度控制和焊接变形控制方面,取得了好地成绩,保证了出厂产品100%地合格率.且缩短了工期,取得了很大地经济效益,经与合同部共同核算,该工艺在本工程中取得了效益280万元.在国投酒泉第一风电有限公司地瓜州北大桥东风电厂33套塔架地制作中,由于采用了我分局在甘肃白银平川捡财塘风力发电机组塔架制作地成功工艺,塔筒生产强度每月达12套,并且制造质量优良,特别是在对法兰组装精度控制和焊接变形控制方面,同样取得了好地成绩,保证了出厂产品100%地合格率.且缩短了制造工期,取得了很大地经济效益,经与合同部共同核算,该工艺在本工程中取得了效益430万元.在本工法中,包含了一项工艺发明专利,在以后地风电塔筒制造中,将会发挥更大地作用,产生更大地经济效益.11 应用实例11.0.1 应用工程名称:45MW风电特许项目风力发电机组塔架.地点:甘肃白银平川捡财塘.开竣工时间:2007年11月至2008年6月.11.0.2 瓜州北大桥东风电厂33套塔架地制作地点:甘肃酒泉.开竣工时间:2009年7月至2009年11月.甘肃白银平川捡财塘45MW风电特许项目发电机组33套、瓜州北大桥东风电厂33套共7000吨地塔筒制造,塔筒系圆锥筒形焊接结构件,分段制造.制造在下料,卷制、对装、焊接、总装、防腐工艺过程中采用流水线作业形式,胎膜具地合理设计,大大提高了法兰组装精度,缩短了对装操作时间.该工艺具备可操作性,减轻劳动强度,提高劳动效率,满足现代化工程需要,提高制造单位竞争优势,体现了标准工艺地先进性和科学性.实景效果照片:图11-1~2.图11.1 水电三局白银风电设备制造厂图11.2 塔筒制造中地数控下料图11.3 进行法兰平面度地检查图11.4 纵缝焊接图11.5 节间法兰埋弧自动焊接图11.6 塔筒节间组装专用工装平台图11.7 塔筒节间组装图11.8 组装完成待整体焊接图11-9 防腐前整体组装验收图11.10 防腐后地塔筒外观图11.11 防腐后地塔筒内壁图11.12 风电机组安装图11.13 白银风电筒制造首件验收会场图11-14 投运后地白银捡财塘风电机组。

国电联合动力技术有限公司塔架法兰制造规范UP-1500风力发电机组编制:审核:批准:修订日期: 2011-3-17归档号:GPWI-009-11307-A-A归档号:GP-WI-009-11307-A-A目录1. 总则 (3)2. 编制依据 (3)3. 术语定义 (5)4. 材料及试验 (6)5. 制造工艺 (7)6.力学性能指标 (7)7. 尺寸与形位公差 (8)8. 试块取样与检验 (8)9. 标识 (10)10. 产品出厂附带文件 (10)11. 包装运输 (10)归档号:GP-WI-009-11307-A-A 1. 总则1.1本规范适用于国电联合动力UP-1500kW风电发电机组塔架法兰的制造与验收。

1.2本规范规定了国电联合动力UP-1500kW风力发电机组塔架法兰的通用技术要求、制造工艺、检验和试验方法、标识、包装和运输。

如果图纸中技术要求与本规范有差异,以本规范为准。

本标准适用于热带、温带(-20℃~+50℃)、寒带(-50℃~+50℃)风力发电塔架法兰的生产和验收。

本规范未涉及之处按较严格的相关国家标准或行业标准执行。

用户有特殊要求的可按用户要求执行。

1.3除非供货合同另有规定,否则要毫无保留地适用此规定。

如果本规范的个别条款与供货合同相左,其它的内容将不受影响并且要无保留地继续执行。

1.4语言本规范所用语言为中文,与买方及其代理机构之间的所有文件均以中文为准。

1.5供货范围:风力发电机组塔架法兰的供货以套为单位,每套法兰为单台风机塔筒所使用的所有环段法兰。

2. 编制依据本技术规范采用如下标准或文件(下列文件中的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有的修改版(不包括勘误的内容)或修订版均不适用于本标准。

凡是不注日期的引用文件,其最新版本适用于本标准。

),如下列标准中规定的条款不一致,则按照更严格标准执行。

本技术规范鼓励达成协议的双方按照比下列标准更严格的条款执行,或者未经注明的更严格标准执行。

CGC 北京鉴衡认证中心认证技术规范CGC/GF014:2011风力发电机组塔筒法兰认证技术要求和试验方法Wind Turbine Generator System—Technical Specification and TestMethod of Flanges(备案送审稿)2011-XX-XX 发布2011-XX-XX 实施北京鉴衡认证中心发布目次前言 (II)1 适用范围.................................................................................................................................. - 1 -2 规范性引用文件...................................................................................................................... - 1 -3 技术要求.................................................................................................................................. - 1 -4 试验方法.................................................................................................................................. - 6 -5 检验规则.................................................................................................................................. -6 -6 标识、包装与运输.................................................................................................................. - 8 -7 出厂附带文件.......................................................................................................................... - 9 -前言为规范我国风力发电机组法兰产品,特制订本认证技术规范。

CGC 北京鉴衡认证中心认证技术规范CGC/GF014:2011风力发电机组塔筒法兰认证技术要求和试验方法Wind Turbine Generator System—Technical Specification and TestMethod of Flanges(备案送审稿)2011-XX-XX 发布2011-XX-XX 实施北京鉴衡认证中心发布目次前言 (II)1 适用范围.................................................................................................................................. - 1 -2 规范性引用文件...................................................................................................................... - 1 -3 技术要求.................................................................................................................................. - 1 -4 试验方法.................................................................................................................................. - 6 -5 检验规则.................................................................................................................................. -6 -6 标识、包装与运输.................................................................................................................. - 8 -7 出厂附带文件.......................................................................................................................... - 9 -前言为规范我国风力发电机组法兰产品,特制订本认证技术规范。

本技术规范由北京鉴衡认证中心提出。

本技术规范由北京鉴衡认证中心归口。

本技术规范由北京鉴衡认证中心负责解释。

本技术规范主要起草单位:北京鉴衡认证中心、中国锻压协会、江阴风电法兰制造有限公司、山西省定襄金瑞高压环件有限公司、新疆金风科技股份有限公司、华锐风电科技(集团)股份有限公司、张家港海陆环形锻件有限公司、北京航空材料研究院。

本技术规范主要起草人:郑国龙、曾凡昌、顾晓峰、陈康强、韩俊杰、董伯先、吴君三、钟培道。

风力发电机组塔筒法兰认证技术要求和试验方法1 适用范围本技术规范规定了风力发电机组塔筒法兰所用材料、生产工艺、技术要求、检验规则及检验方法等。

本技术规范适用于风力发电机组钢锻件塔筒法兰产品的认证。

2 规范性引用文件下列文件中的条款通过本技术规范的引用而成为本技术规范的条款。

凡是标注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本技术规范,然而,鼓励根据本技术规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本技术规范。

GB/T 222 钢的成品化学成分允许偏差GB/T 223 钢铁及合金化学分析方法GB/T 228 金属材料室温拉伸试验方法GB/T 229 金属材料夏比摆锤冲击试验方法GB/T 231.1 金属材料布氏硬度试验第1部分:试验方法GB/T 1591 低合金高强度结构钢GB/T 5313 厚度方向性能钢板GB/T 6394 金属平均晶粒度测定方法GB/T 10561 钢中非金属夹杂物含量的测定标准评级图显微检验方法GB/T 13320 钢质模锻件金相组织评级图及评定方法JB/T 4730.3 承压设备无损检测第3部分超声检测JB/T 4730.4 承压设备无损检测第4部分磁粉检测3 技术要求3.1 外观、尺寸要求3.1.1 外观塔筒法兰表面不得有毛刺、划痕和其它降低法兰强度和连接可靠性的缺陷。

3.1.2 规格尺寸塔筒法兰的尺寸公差应符合表3-1的规定。

表3-1 法兰的尺寸公差图3-1 塔筒法兰3.2 材料要求3.2.1 冶炼方法塔筒法兰用钢应采用电炉、氧气转炉,并经炉外精炼和真空处理的细晶粒镇静钢。

3.2.2 化学成分塔筒法兰用材料选用GB/T 1591规定的Q345D、Q345E,其化学成分应符合表3-2的规定,化学成分偏差应符合GB/T 222的规定。

3.2.3 非金属夹杂物塔筒法兰用材料的非金属夹杂物检测应符合GB/T 10561的规定,合格级别应符合表3-3的规定。

3.2.4 断面显微组织塔筒法兰断面显微组织检测应符合GB/T 13320的规定,1-3级为合格。

3.2.5 晶粒度塔筒法兰晶粒度检测应符合GB/T 6394的规定,其晶粒度不粗于6级为合格。

3.3 锻造要求3.3.1 锻造使用的钢锭应有熔炼单位的质量证明书。

3.3.2 锻件使用的钢锭头尾应有足够的切除量,以确保锻件无缩孔及严重偏析等缺陷。

3.3.3 采用模铸钢锭锻造时,锻件的锻造比不得小于4;采用连铸钢坯或板坯锻造时,锻件的锻造比不得小于6。

3.3.4 锻件表面应光滑,应无肉眼可见的伤痕、裂纹、夹层、折叠、夹渣等有害缺陷;如有缺陷,允许清除,但修磨部分必须圆滑过渡,清除深度应符合以下规定:a) 当缺陷存在于非机械加工表面,清除深度不应超过该处公称尺寸下偏差。

b) 当缺陷存在于机械加工表面,清除深度不应超过该处余量的60%。

3.4 热处理要求塔筒法兰应以正火+回火状态交货。

3.5 无损检测要求3.5.1 超声波检测a) 塔筒法兰粗加工后进行超声波检测。

(粗加工后表面粗糙度应≤Ra 6.3级,以保证其检测中声波耦合良好)。

b) 塔筒法兰精加工后钻孔前进行超声波检测。

c) 塔筒法兰超声波检测应至少在两个垂直表面进行检测,并对其进行100%检测。

d) 塔筒法兰超声波检测应符合JB/T 4730.3的规定,检测合格级别应符合表3-4的规定。

3.5.2 磁粉检测a) 塔筒法兰精加工后进行磁粉检测。

b) 塔筒法兰磁粉检测应符合JB/T 4730.4的规定,I级为合格。

3.6 力学性能要求3.6.1 塔筒法兰拉伸性能应符合表3-5的规定。

3.6.2 塔筒法兰夏比摆锤冲击试验应符合表3-6的规定。

3.6.3 塔筒法兰厚度方向(轴向)断面收缩率应符合表3-7的规定。

3.6.4 塔筒法兰硬度应符合表3-8的规定。

- 5 -4 试验方法4.1 规格尺寸4.3 塔筒法兰材料的非金属夹杂物检测应按GB/T 10561的规定进行。

4.4 塔筒法兰材料的显微组织检测应按GB/T 13320的规定进行。

4.5 塔筒法兰材料的晶粒度检测应按GB/T 6394的规定进行。

4.6 塔筒法兰的超声波检测应按JB/T 4730.3的规定进行。

4.7 塔筒法兰的磁粉检测应按JB/T 4730.4的规定进行。

4.8 塔筒法兰材料的拉力试验应按GB/T 228的规定进行。

4.9 塔筒法兰材料的冲击试验应按GB/T 229的规定进行。

4.10 塔筒法兰的厚度方向(轴向)检测应按GB/T 5313的规定进行。

4.11 塔筒法兰的硬度检测应按GB/T 231.1的规定进行。

5 检验规则5.1 检测用仪器、仪表、量具应按国家有关标准和规定进行校准、标定,并具有有效期内的检定证。

5.2 检验风电塔筒法兰的检验项目、取样数量、检验方法等应符合表5-1的规定。

5.3 出厂检验每批法兰产品出厂时均应按本技术规范表5-1进行出厂检验。

如各检验项目均符合本技术规范规定的要求时,则判定该产品合格;如某一项的检验结果不符合本技术规范规定的要求,则判定该产品不合格。

5.4 型式检验型式检验应按本技术规范全部内容进行检验。

有下列情况之一时,应进行型式检验:—新产品的试制定型鉴定时;—产品的设计、工艺等方面有重大改变时;—出厂检验的结果与上次型式试验有较大差异时;—国家质量监督机构要求进行的型式检验时。

5.5 取样规则5.5.1 化学分析用的试样按GB/T 223的规定制取,每个冶炼炉号取1个试样。

5.5.2 非金属夹杂物检验应按GB/T 10561的规定,每个冶炼炉号取1个试样。

5.5.3 晶粒度和显微组织评定应在热处理后进行,同一热处理批号取1个试样。

5.5.4 拉伸和冲击试样取样规则a) 取样数量:同一热处理炉批件应取三组试样,每组试样包括1个拉伸、3个冲击。

如需进行厚度方向断面收缩率检验,每一热处理炉批件应取一组3个轴向拉伸试样。

b) 取样方向:一般取切向试样,如有必要,也可取径向或轴向试样代替切向试样。

但厚度方向断面收缩率检验应取轴向试样。

c) 取样部位:试样应取自完成热处理件本体延伸部位,拉伸和冲击试样轴线距锻件两个热处理表面的距离应不小于相应厚度尺寸的1/4。

当本体延伸部位不足其相应厚度的1/4时,取本体延伸部分中最靠近心部的一侧。

见图5-1所示。

d) 试样:拉伸试样采用GB/T 228制取,冲击试样采用GB/T 229制取,厚度方向拉伸试样采用GB/T 5313制取。

图5-1 拉伸和冲击试样取样位置示例5.6 复验5.6.1 拉伸试验不合格时,可从被检验锻件原取样部位附近再取两个拉伸试样进行复验,复验结果的所有数据均符合规定时,则为合格。

当拉伸试样断裂面与标记端点之间距离小于L0/3,而伸长率未达到标准要求时,试验无效。

允许补做同样数量试样的试验。

5.6.2 冲击试验不合格时,可从被检验锻件原取样部位附近再取三个冲击试样进行复验,合格条件为前后两组共六个试样的试验数据算术平均值不得低于规定值,允许有两个试验数据低于规定值,其中低于规定值70%的数据只允许有一个。

5.6.3 厚度方向断面收缩率的平均值或某单个值不合格时, 可从被检验锻件原取样部位附近再取三个试样进行复验, 合格条件为前后两组共六个试样的试验数据算术平均值不得低于规定值, 而且三个复验试样的单个值都必须符合规定。