风管及支吊架计算表个人根据规范统计

- 格式:xls

- 大小:33.50 KB

- 文档页数:9

7 支吊架制作与安装7.1 一般规定7.1.1 支、吊架的固定方式及配件的使用应满足设计要求,并应符合下列规定:1 支、吊架应满足其承重要求;2 支、吊架应固定在可靠的建筑结构上,不应影响结构安全;3 严禁将支、吊架焊接在承重结构及屋架的钢筋上;4 埋设支架的水泥砂浆应在达到强度后,再搁置管道。

7.1.2 支、吊架的预埋件位置应正确、牢固可靠,埋入结构部分应除锈、除油污,并不应涂漆,外露部分应做防腐处理。

7.1.3 空调风管和冷热水管的支、吊架选用的绝热衬垫应满足设计要求,并应符合下列规定:1 绝热衬垫厚度不应小于管道绝热层厚度,宽度应大于支、吊架支承面宽度,衬垫应完整,与绝热材料之间应密实、无空隙;2 绝热衬垫应满足其承压能力,安装后不变形;3 采用木质材料作为绝热衬垫时,应进行防腐处理;4 绝热衬垫应形状规则,表面平整,无缺损。

7.1.4 支、吊架制作与安装的成品保护措施应包括下列内容:1 支、吊架制作完成后,应用钢刷、砂布进行除锈,并应清除表面污物,再进行刷漆处理;2 支、吊架明装时,应涂面漆;3 管道成品支、吊架应分类单独存放,做好标识。

7.1.5 支、吊架制作与安装的安全和环境保护措施应包括下列内容:1 支、吊架安装进行电锤操作时,严禁下方站人;2 安装支、吊架用的梯子应完好、轻便、结实、稳固,使用时应有人扶持;3 脚手架应固定牢固,作业前应检查脚手板的固定。

7.2 支吊架制作7.2.1 支、吊架制作前应具备下列施工条件:1 支、吊架的形式及制作方法已明确,采用的技术标准和质量控制措施文件齐全;2 加工场地环境满足作业条件要求;3 型钢及附属材料进场检验合格;4 加工机具准备齐备,满足制作要求。

7.2.2 支、吊架制作应按下列工序(图7.2.2)进行。

图7.2.2 支、吊架制作工序7.2.3 支、吊架形式应根据建筑物结构和固定位置确定,并应符合设计要求。

7.2.4 支、吊架的型钢材料选用应符合下列规定:1 风管支、吊架的型钢材料应按风管、部件、设备的规格和重量选用,并应符合设计要求。

风管支吊架受力计算风管支吊架受力计算,说白了就是在做风管系统时,得把这些吊起来的风管给“撑稳”了。

你想啊,风管就像一根大大的“金属肠子”,如果没有支撑,那可真是随风飘荡,得了!要是设计不合理,风管晃啊晃的,不仅噪音大,还可能掉下来,砸伤人,谁能忍得了!这吊架呢,就是帮风管找“妈妈”一样的存在,保证它稳稳当当地挂在空中,一动不动。

你想想,风管挂着不掉,吊架的设计可是至关重要的,稍微不注意,风管就得颤抖个不停。

咱得知道吊架是怎么工作的。

它们的任务就是给风管“撑腰”,支撑这些重量,而且还能抵挡一些外部的压力和力矩。

你看风管系统可不像你在家里挂个晾衣架那么简单,得考虑的因素多得很。

比如风管的重量有多重,风速有多大,空气流动的方向如何,这些都得一一考虑进去。

不说别的,光是风管和空气之间的摩擦力,就是一个大难题。

如果风管的支撑不够稳固,风管在高速运行时会产生很大的“晃动”,就像你骑自行车不稳,车把一抖一抖的,这种现象要是发生在大楼里,可得了!噪音大,效率低,甚至会损坏风管。

我们在设计支吊架时,得先搞清楚风管的重量。

你别小看这点儿,一根风管的重量可是重得很!就算是看着小小的PVC管子,重量也不轻。

然后还得考虑到吊架和风管之间的“连接”。

你要把这个风管架起来,得用好吊架的“锁”——这些吊架的螺栓,铁条,支撑架可得精准无误。

否则就会导致风管挂不上去,或者风管在运行时抖动得厉害,根本不能有效工作。

吊架的材质也是大有讲究的。

你要是拿一根生锈的铁条来支撑,风管早晚“崩溃”,那就得不偿失。

我们说到吊架的材质,材质问题可不能马虎!要不就得看风管能承受多大负荷了。

普通的铁架子能撑的住吗?不一定。

尤其在一些特殊的环境下,比如湿度大的地方,铁架一受潮,时间长了就会生锈,甚至完全失去支撑力。

所以,选对材质就是关键!常见的吊架材料有钢材、铝合金、不锈钢等。

不同的材质有不同的抗压强度,耐腐蚀性能。

看这吊架的“内心”,如果一开始选材不好,以后问题多多,得不偿失。

7 支吊架制作与安装7.1 一般规定7.1.1 支、吊架的固定方式及配件的使用应满足设计要求,并应符合下列规定:1 支、吊架应满足其承重要求;2 支、吊架应固定在可靠的建筑结构上,不应影响结构安全;3 严禁将支、吊架焊接在承重结构及屋架的钢筋上;4 埋设支架的水泥砂浆应在达到强度后,再搁置管道。

7.1.2 支、吊架的预埋件位置应正确、牢固可靠,埋入结构部分应除锈、除油污,并不应涂漆,外露部分应做防腐处理。

7.1.3 空调风管和冷热水管的支、吊架选用的绝热衬垫应满足设计要求,并应符合下列规定:1 绝热衬垫厚度不应小于管道绝热层厚度,宽度应大于支、吊架支承面宽度,衬垫应完整,与绝热材料之间应密实、无空隙;2 绝热衬垫应满足其承压能力,安装后不变形;3 采用木质材料作为绝热衬垫时,应进行防腐处理;4 绝热衬垫应形状规则,表面平整,无缺损。

7.1.4 支、吊架制作与安装的成品保护措施应包括下列内容:1 支、吊架制作完成后,应用钢刷、砂布进行除锈,并应清除表面污物,再进行刷漆处理;2 支、吊架明装时,应涂面漆;3 管道成品支、吊架应分类单独存放,做好标识。

7.1.5 支、吊架制作与安装的安全和环境保护措施应包括下列内容:1 支、吊架安装进行电锤操作时,严禁下方站人;2 安装支、吊架用的梯子应完好、轻便、结实、稳固,使用时应有人扶持;3 脚手架应固定牢固,作业前应检查脚手板的固定。

7.2 支吊架制作7.2.1 支、吊架制作前应具备下列施工条件:1 支、吊架的形式及制作方法已明确,采用的技术标准和质量控制措施文件齐全;2 加工场地环境满足作业条件要求;3 型钢及附属材料进场检验合格;4 加工机具准备齐备,满足制作要求。

7.2.2 支、吊架制作应按下列工序(图7.2.2)进行。

图7.2.2 支、吊架制作工序7.2.3 支、吊架形式应根据建筑物结构和固定位置确定,并应符合设计要求。

7.2.4 支、吊架的型钢材料选用应符合下列规定:1 风管支、吊架的型钢材料应按风管、部件、设备的规格和重量选用,并应符合设计要求。

风管支吊架间距计算规则风管支吊架的间距计算需要根据设计要求和实际情况来确定。

通常情况下,风管支吊架的间距需要满足以下几个方面的要求: 风管截面尺寸和重量:支吊架间距应保证风管截面不会因为重量而弯曲或变形。

通常情况下,风管的支撑间距应保证其重量不超过50kg/m2。

风管的曲率:风管的曲率会影响到风管的安装和支撑。

在安装风管时,应尽量减少曲率,并采取相应的支撑措施。

安装高度和角度:支吊架的安装高度和角度应保证风管的安装要求和使用效果。

空间大小和设备布局:在设计风管支吊架时,应考虑到空间大小和设备布局,保证风管的安装和使用效果。

具体的计算规则可能因设计要求、工程环境和设备特性等因素而有所不同,建议在具体设计时咨询相关的工程技术人员进行确认。

7 支吊架制作与安装7.1 一般规定7.1.1 支、吊架的固定方式及配件的使用应满足设计要求,并应符合下列规定:1 支、吊架应满足其承重要求;2 支、吊架应固定在可靠的建筑结构上,不应影响结构安全;3 严禁将支、吊架焊接在承重结构及屋架的钢筋上;4 埋设支架的水泥砂浆应在达到强度后,再搁置管道。

7.1.2 支、吊架的预埋件位置应正确、牢固可靠,埋入结构部分应除锈、除油污,并不应涂漆,外露部分应做防腐处理。

7.1.3 空调风管和冷热水管的支、吊架选用的绝热衬垫应满足设计要求,并应符合下列规定:1 绝热衬垫厚度不应小于管道绝热层厚度,宽度应大于支、吊架支承面宽度,衬垫应完整,与绝热材料之间应密实、无空隙;2 绝热衬垫应满足其承压能力,安装后不变形;3 采用木质材料作为绝热衬垫时,应进行防腐处理;4 绝热衬垫应形状规则,表面平整,无缺损。

7.1.4 支、吊架制作与安装的成品保护措施应包括下列内容:1 支、吊架制作完成后,应用钢刷、砂布进行除锈,并应清除表面污物,再进行刷漆处理;2 支、吊架明装时,应涂面漆;3 管道成品支、吊架应分类单独存放,做好标识。

7.1.5 支、吊架制作与安装的安全和环境保护措施应包括下列内容:1 支、吊架安装进行电锤操作时,严禁下方站人;2 安装支、吊架用的梯子应完好、轻便、结实、稳固,使用时应有人扶持;3 脚手架应固定牢固,作业前应检查脚手板的固定。

7.2 支吊架制作7.2.1 支、吊架制作前应具备下列施工条件:1 支、吊架的形式及制作方法已明确,采用的技术标准和质量控制措施文件齐全;2 加工场地环境满足作业条件要求;3 型钢及附属材料进场检验合格;4 加工机具准备齐备,满足制作要求。

7.2.2 支、吊架制作应按下列工序(图7.2.2)进行。

图7.2.2 支、吊架制作工序7.2.3 支、吊架形式应根据建筑物结构和固定位置确定,并应符合设计要求。

7.2.4 支、吊架的型钢材料选用应符合下列规定:1 风管支、吊架的型钢材料应按风管、部件、设备的规格和重量选用,并应符合设计要求。

7 支吊架制作与安装7.1 一般规定7.1.1 支、吊架的固定方式及配件的使用应满足设计要求,并应符合下列规定:1 支、吊架应满足其承重要求;2 支、吊架应固定在可靠的建筑结构上,不应影响结构安全;3 严禁将支、吊架焊接在承重结构及屋架的钢筋上;4 埋设支架的水泥砂浆应在达到强度后,再搁置管道。

7.1.2 支、吊架的预埋件位置应正确、牢固可靠,埋入结构部分应除锈、除油污,并不应涂漆,外露部分应做防腐处理。

7.1.3 空调风管和冷热水管的支、吊架选用的绝热衬垫应满足设计要求,并应符合下列规定:1 绝热衬垫厚度不应小于管道绝热层厚度,宽度应大于支、吊架支承面宽度,衬垫应完整,与绝热材料之间应密实、无空隙;2 绝热衬垫应满足其承压能力,安装后不变形;3 采用木质材料作为绝热衬垫时,应进行防腐处理;4 绝热衬垫应形状规则,表面平整,无缺损。

7.1.4 支、吊架制作与安装的成品保护措施应包括下列内容:1 支、吊架制作完成后,应用钢刷、砂布进行除锈,并应清除表面污物,再进行刷漆处理;2 支、吊架明装时,应涂面漆;3 管道成品支、吊架应分类单独存放,做好标识。

7.1.5 支、吊架制作与安装的安全和环境保护措施应包括下列内容:1 支、吊架安装进行电锤操作时,严禁下方站人;2 安装支、吊架用的梯子应完好、轻便、结实、稳固,使用时应有人扶持;3 脚手架应固定牢固,作业前应检查脚手板的固定。

7.2 支吊架制作7.2.1 支、吊架制作前应具备下列施工条件:1 支、吊架的形式及制作方法已明确,采用的技术标准和质量控制措施文件齐全;2 加工场地环境满足作业条件要求;3 型钢及附属材料进场检验合格;4 加工机具准备齐备,满足制作要求。

7.2.2 支、吊架制作应按下列工序(图7.2.2)进行。

图7.2.2 支、吊架制作工序7.2.3 支、吊架形式应根据建筑物结构和固定位置确定,并应符合设计要求。

7.2.4 支、吊架的型钢材料选用应符合下列规定:1 风管支、吊架的型钢材料应按风管、部件、设备的规格和重量选用,并应符合设计要求。

7 支吊架制作与安装7.1 一般规定7.1.1 支、吊架的固定方式及配件的使用应满足设计要求,并应符合下列规定:1 支、吊架应满足其承重要求;2 支、吊架应固定在可靠的建筑结构上,不应影响结构安全;3 严禁将支、吊架焊接在承重结构及屋架的钢筋上;4 埋设支架的水泥砂浆应在达到强度后,再搁置管道。

7.1.2 支、吊架的预埋件位置应正确、牢固可靠,埋入结构部分应除锈、除油污,并不应涂漆,外露部分应做防腐处理。

7.1.3 空调风管和冷热水管的支、吊架选用的绝热衬垫应满足设计要求,并应符合下列规定:1 绝热衬垫厚度不应小于管道绝热层厚度,宽度应大于支、吊架支承面宽度,衬垫应完整,与绝热材料之间应密实、无空隙;2 绝热衬垫应满足其承压能力,安装后不变形;3 采用木质材料作为绝热衬垫时,应进行防腐处理;4 绝热衬垫应形状规则,表面平整,无缺损。

7.1.4 支、吊架制作与安装的成品保护措施应包括下列内容:1 支、吊架制作完成后,应用钢刷、砂布进行除锈,并应清除表面污物,再进行刷漆处理;2 支、吊架明装时,应涂面漆;3 管道成品支、吊架应分类单独存放,做好标识。

7.1.5 支、吊架制作与安装的安全和环境保护措施应包括下列内容:1 支、吊架安装进行电锤操作时,严禁下方站人;2 安装支、吊架用的梯子应完好、轻便、结实、稳固,使用时应有人扶持;3 脚手架应固定牢固,作业前应检查脚手板的固定。

7.2 支吊架制作7.2.1 支、吊架制作前应具备下列施工条件:1 支、吊架的形式及制作方法已明确,采用的技术标准和质量控制措施文件齐全;2 加工场地环境满足作业条件要求;3 型钢及附属材料进场检验合格;4 加工机具准备齐备,满足制作要求。

7.2.2 支、吊架制作应按下列工序(图7.2.2)进行。

图7.2.2 支、吊架制作工序7.2.3 支、吊架形式应根据建筑物结构和固定位置确定,并应符合设计要求。

7.2.4 支、吊架的型钢材料选用应符合下列规定:1 风管支、吊架的型钢材料应按风管、部件、设备的规格和重量选用,并应符合设计要求。

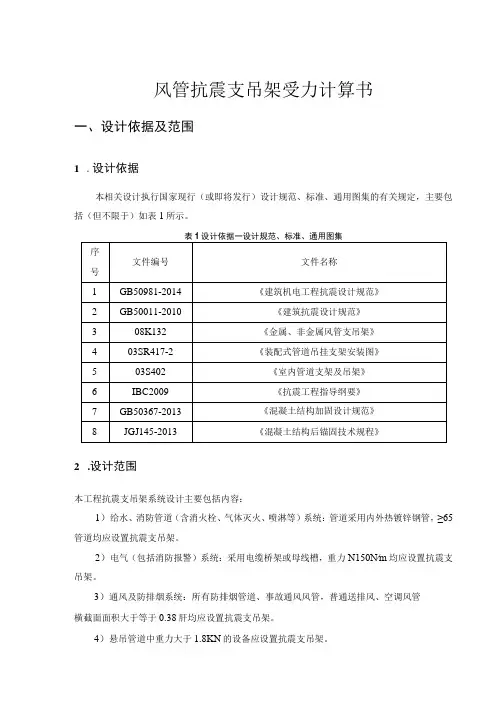

风管抗震支吊架受力计算书一、设计依据及范围1.设计依据本相关设计执行国家现行(或即将发行)设计规范、标准、通用图集的有关规定,主要包括(但不限于)如表1所示。

2.设计范围本工程抗震支吊架系统设计主要包括内容:1)给水、消防管道(含消火栓、气体灭火、喷淋等)系统:管道采用内外热镀锌钢管,≥65管道均应设置抗震支吊架。

2)电气(包括消防报警)系统:采用电缆桥架或母线槽,重力N150N∕m均应设置抗震支吊架。

3)通风及防排烟系统:所有防排烟管道、事故通风风管,普通送排风、空调风管横截面面积大于等于0.38肝均应设置抗震支吊架。

4)悬吊管道中重力大于1.8KN的设备应设置抗震支吊架。

二、计算选点说明2.1选点区域范围本计算书选取的抗震支吊架区域为-1层,管线布置依据设计图纸中的管线走向而定,实际工况如有不符则按实际工况另行计算选型。

2.2荷载取值2.2.1在抗震支架能够承担地震力综合值的条件下,支架间距取规范规定的最大值:对于抗震支架取最大间距无法满足受力要求时,可以适当调整支架间距。

一般取10m>8m、6m。

2.3计算依据依据规范3.4.5要求,采用等效侧力法,水平地震作用标准值按下式计算:F=γηζlζ2αmaxG(3.4.5)F—沿最不利方向施加于机电设施重心处的水平地震作用标准值;γ——非结构构件功能系数,按本规范第3.4.1条执行;3.4.1条执行;η一非结构构件类别系数,按本规范第ζl——状态系数;对支承点低于质心设备宜取2.0,其余情况可取1.0;ζ2——位置系数,建筑顶点宜取2.0,底部宜取1.0,沿高度线性分布;αmax——地震影响系数最大值,按规范335条多遇地震的规定采用;G——非结构构件的重力,包括运行时有关的人员、容器和管道中的介质及储物柜中物品的重力。

三抗震支吊架受力核算3.1计算校核节点图以1管2000X800为例:3.2水平地震力综合系数计算aEk=哂QaWaX其中:αmax依据《建筑抗震设计规范》GB50011附录查重庆,设计基本地震加速度值为0.10g,查表335多遇地震项,取0.08;因甲类建筑的悬挂式或摇摆式灯具,给排水管道、通风空调管道及电缆桥架,故:γ=1.4,η=1.0;节点为吊架,故:ζl=1.0;节点位于-1层(总高12层),故Q=I.0;故:αEK=1.4×1.0×1.0×L0X0.08=0.112<0.5根据规范要求,取QEK=O.5;2)地震水平力标准值水平管线侧向及纵向抗震支吊架间距为:/=/°株."其中:10为抗震支架的最大间距,依据《建筑机电工程抗震设计规范》(GB50981-2014),表8.3.2,新建工程刚性材质电线套管、电缆梯架、电缆托盘和电缆槽盒侧向支吊架最大间距为12m,纵向支吊架最大间距为24m;0增为水平地震综合系数,计算支吊架间距时该系数小于1.0时取1.0,0以=0.056<L0,取0麽=1,0K为抗震斜撑角度调整系数,当斜撑垂直长度与水平长度比为1.00GJ',调整系数取Lo0,斜撑与立杆夹角为45。

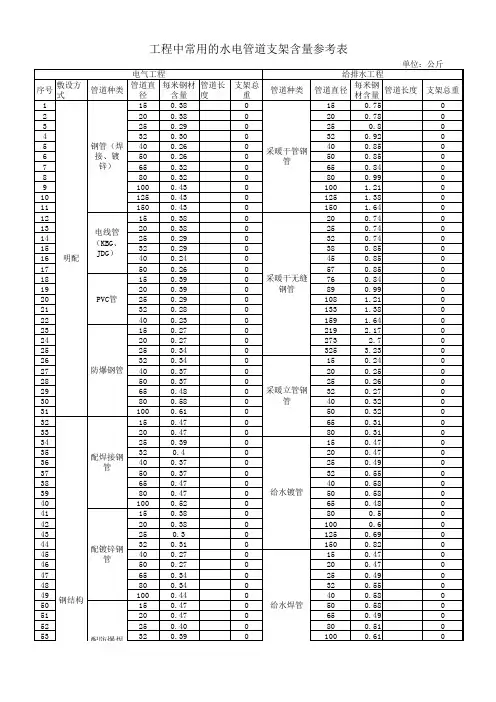

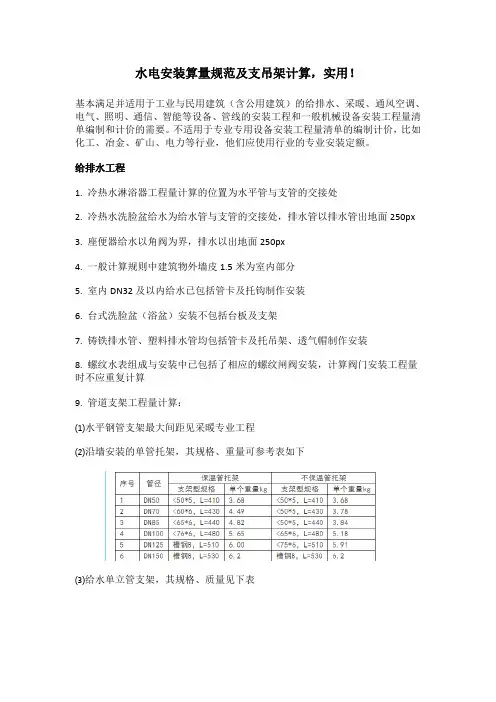

水电安装算量规范及支吊架计算,实用!基本满足并适用于工业与民用建筑(含公用建筑)的给排水、采暖、通风空调、电气、照明、通信、智能等设备、管线的安装工程和一般机械设备安装工程量清单编制和计价的需要。

不适用于专业专用设备安装工程量清单的编制计价,比如化工、冶金、矿山、电力等行业,他们应使用行业的专业安装定额。

给排水工程1. 冷热水淋浴器工程量计算的位置为水平管与支管的交接处2. 冷热水洗脸盆给水为给水管与支管的交接处,排水管以排水管出地面250px3. 座便器给水以角阀为界,排水以出地面250px4. 一般计算规则中建筑物外墙皮1.5米为室内部分5. 室内DN32及以内给水已包括管卡及托钩制作安装6. 台式洗脸盆(浴盆)安装不包括台板及支架7. 铸铁排水管、塑料排水管均包括管卡及托吊架、透气帽制作安装8. 螺纹水表组成与安装中已包括了相应的螺纹闸阀安装,计算阀门安装工程量时不应重复计算9. 管道支架工程量计算:⑴水平钢管支架最大间距见采暖专业工程⑵沿墙安装的单管托架,其规格、重量可参考表如下⑶给水单立管支架,其规格、质量见下表10.各种水箱安装均未包括连接管,可执行室内管道安装相应项目11.各类水箱均未包括支架制作安装,如为型钢支架,应执行第一册“一般管道支架”项目12.成品玻璃钢水箱安装按水箱容量执行钢板水箱安装项目,人工乘以系数0.913.水泵房中压力表自带1个DN15的蝶阀,1个水表弯14.水处理间离子交换器安装套用“化学工业设备安装工程”15.除污器安装套用工业管道安装工程消防工程1. 室内消火栓安装项目中不包括消防按钮的安装,消防按钮应执行第一章相应项目另行计算2. 室内消火栓组合卷盘安装,执行室内消火栓安装*1.23. 阀门、法兰安装,各种套管制作安装,不锈钢管及管件,钢管和管件及泵间管道安装,管道系统强度试验、严密性试验和冲洗等,执行第六册工业管道工程4. 消火栓管道、室外给水管道及水箱制作安装,执行第八册给排水工程5. 各种仪表安装及带点讯号的阀门、水流指示器、压力开关、驱动装置及泄露报警开关的接线、校线等,执行第十册自动化仪表6. 泡沫液储罐、设备支架制作、安装等,执行第五册静置设备与工艺金属结构制作安装7. 设备及管道除锈、刷油及绝热工程,执行第十一册刷油防腐8. 其他报警装置适用于雨淋、干湿两用及预作用报警装置9. 设置于管道间、管廊内的管道、阀门(阀门、过滤器、伸缩节、水表等)其项目人工*1.3室内采暖工程1. 散热器安装中不带阀门的散热器安装时,每组增加两个活接头2. 室内公称直径≤32mm的采暖管道安装,其相应管卡、托钩的制作安装已包括在管道安装项目内,不应重复计算,但其除锈、刷油应单独计算3. 采暖管道穿厨房、卫生间楼板时活特殊情况下穿梁时要设钢套管4. 管道支架重量计算:⑴室内管道支架的设置原则一般为:散热器支管长度大于1.5m时,应在中间安装管卡活钩钉;采暖立管管卡设置,楼层层高≤5m时,每层设一个,楼层层高>5m时,每层不得少于两个。

GB50243-2016风管支吊架安装应符合下列规定金属风管水平安装,直径或边长小于等于400mm时,支吊架间距不应大于4m;大于400mm时间距不应大薄钢板法兰风管的支吊架间距不应大于3m。

垂直安装时应至少设置两个固定点,间距不大于4m。

支吊架离风口和分支管的距离不宜小于200mm。

悬吊的水平主干风管长度大于20m时应设置防晃支架或防止或防止摆动的固定点。

边长(直径)>1250mm的弯头、三通等部位应设置单独支吊架可伸缩金属或非金属柔性风管的长度不宜>2m。

柔性风管支吊架的间距不应>1500mm。

非金属风管垂直安装时支架间距不应大于3m。

直径或边长≥630mm的防火阀应设独立支吊架、消声器及静压箱应设置独立支吊架。

空调制冷剂管道、管件应符合:连接制冷机的吸排气管道应设置独立支架;管径≤40mm的铜管道在于阀门管道穿越墙体或楼板处应设置钢套管。

金属管道当设备安装在减震基座上时,独立支架的固定点应为减震基座冷热媒水、冷却水系统管道机房内总、干管的支吊架应采用承重防晃管架。

与设备相连的管架应采取处及长度每隔15m处设置承重防晃支吊架。

竖井内的立管应每两层或三层设置滑动支架。

注:1.适用于工作温度不大于2.0MP,保温材料密度不大于200kg/m3的管道系统2.洁净区(室内)应采用镀锌或其他防腐措施的支吊架3.>300的管道可参考300的管道应大于4m;大于400mm时间距不应大于3m。

螺旋风管的支吊架间距可为5m与3.75m。

置两个固定点,间距不大于4m。

摆动的固定点。

的间距不应>1500mm。

设置独立支吊架。

支架;管径≤40mm的铜管道在于阀门连接处应设置支架。

水平管道支架的间距不应大于1.5m,垂直管道不应大于2m。

注:1.支吊架不得支撑在接头上2.水平管的任何两个接头之间应设置支吊架防晃管架。

与设备相连的管架应采取防晃措施。

当水平支管的管架采用单吊杆时,应在系统管道的起始点、阀门、三通、弯头m3的管道系统管道不应大于2m。

7 支吊架制作与安装7.1 一般规定7.1.1 支、吊架的固定方式及配件的使用应满足设计要求,并应符合下列规定:1 支、吊架应满足其承重要求;2 支、吊架应固定在可靠的建筑结构上,不应影响结构安全;3 严禁将支、吊架焊接在承重结构及屋架的钢筋上;4 埋设支架的水泥砂浆应在达到强度后,再搁置管道。

7.1.2 支、吊架的预埋件位置应正确、牢固可靠,埋入结构部分应除锈、除油污,并不应涂漆,外露部分应做防腐处理。

7.1.3 空调风管和冷热水管的支、吊架选用的绝热衬垫应满足设计要求,并应符合下列规定:1 绝热衬垫厚度不应小于管道绝热层厚度,宽度应大于支、吊架支承面宽度,衬垫应完整,与绝热材料之间应密实、无空隙;2 绝热衬垫应满足其承压能力,安装后不变形;3 采用木质材料作为绝热衬垫时,应进行防腐处理;4 绝热衬垫应形状规则,表面平整,无缺损。

7.1.4 支、吊架制作与安装的成品保护措施应包括下列内容:1 支、吊架制作完成后,应用钢刷、砂布进行除锈,并应清除表面污物,再进行刷漆处理;2 支、吊架明装时,应涂面漆;3 管道成品支、吊架应分类单独存放,做好标识。

7.1.5 支、吊架制作与安装的安全和环境保护措施应包括下列内容:1 支、吊架安装进行电锤操作时,严禁下方站人;2 安装支、吊架用的梯子应完好、轻便、结实、稳固,使用时应有人扶持;3 脚手架应固定牢固,作业前应检查脚手板的固定。

7.2 支吊架制作7.2.1 支、吊架制作前应具备下列施工条件:1 支、吊架的形式及制作方法已明确,采用的技术标准和质量控制措施文件齐全;2 加工场地环境满足作业条件要求;3 型钢及附属材料进场检验合格;4 加工机具准备齐备,满足制作要求。

7.2.2 支、吊架制作应按下列工序(图7.2.2)进行。

图7.2.2 支、吊架制作工序7.2.3 支、吊架形式应根据建筑物结构和固定位置确定,并应符合设计要求。

7.2.4 支、吊架的型钢材料选用应符合下列规定:1 风管支、吊架的型钢材料应按风管、部件、设备的规格和重量选用,并应符合设计要求。

***7 支吊架制作与安装7.1 一般规定7.1.1 支、吊架的固定方式及配件的使用应满足设计要求,并应符合下列规定:1 支、吊架应满足其承重要求;2 支、吊架应固定在可靠的建筑结构上,不应影响结构安全;3 严禁将支、吊架焊接在承重结构及屋架的钢筋上;4 埋设支架的水泥砂浆应在达到强度后,再搁置管道。

7.1.2 支、吊架的预埋件位置应正确、牢固可靠,埋入结构部分应除锈、除油污,并不应涂漆,外露部分应做防腐处理。

3 空调风管和冷热水管的支、吊架选用的绝热衬垫应满足设计要求,并应符合.71.下列规定:绝热衬垫厚度不应小于管道绝热层厚度,宽度应大于支、吊架支承面宽度,衬垫1应完整,与绝热材料之间应密实、无空隙;2 绝热衬垫应满足其承压能力,安装后不变形; 3 采用木质材料作为绝热衬垫时,应进行防腐处理;绝热衬垫应形状规则,表面平整,无缺损。

4支、吊架制作与安装的成品保护措施应包括下列内容:..714支、吊架制作完成后,应用钢刷、砂布进行除锈,并应清除表面污物,再进行刷1*****漆处理;2 支、吊架明装时,应涂面漆;3 管道成品支、吊架应分类单独存放,做好标识。

7.1.5 支、吊架制作与安装的安全和环境保护措施应包括下列内容:1 支、吊架安装进行电锤操作时,严禁下方站人;2 安装支、吊架用的梯子应完好、轻便、结实、稳固,使用时应有人扶持;3 脚手架应固定牢固,作业前应检查脚手板的固定。

7 .2 支吊架制作7.2.1 支、吊架制作前应具备下列施工条件:1 支、吊架的形式及制作方法已明确,采用的技术标准和质量控制措施文件齐全;2 加工场地环境满足作业条件要求;型钢及附属材料进场检验合格;3加工机具准备齐备,满足制作要求。

4进行。

..(支、吊架制作应按下列工序..722 图722)*****图7.2.2 支、吊架制作工序7.2.3 支、吊架形式应根据建筑物结构和固定位置确定,并应符合设计要求。

7.2.4 支、吊架的型钢材料选用应符合下列规定:1 风管支、吊架的型钢材料应按风管、部件、设备的规格和重量选用,并应符合设计要求。

GB50243-2016风管支吊架安装应符合下列规定金属风管水平安装,直径或边长小于等于400mm时,支吊架间距不应大于4m;大于400mm时间距不应大薄钢板法兰风管的支吊架间距不应大于3m。

垂直安装时应至少设置两个固定点,间距不大于4m。

支吊架离风口和分支管的距离不宜小于200mm。

悬吊的水平主干风管长度大于20m时应设置防晃支架或防止或防止摆动的固定点。

边长(直径)>1250mm的弯头、三通等部位应设置单独支吊架可伸缩金属或非金属柔性风管的长度不宜>2m。

柔性风管支吊架的间距不应>1500mm。

非金属风管垂直安装时支架间距不应大于3m。

直径或边长≥630mm的防火阀应设独立支吊架、消声器及静压箱应设置独立支吊架。

空调制冷剂管道、管件应符合:连接制冷机的吸排气管道应设置独立支架;管径≤40mm的铜管道在于阀门管道穿越墙体或楼板处应设置钢套管。

金属管道当设备安装在减震基座上时,独立支架的固定点应为减震基座冷热媒水、冷却水系统管道机房内总、干管的支吊架应采用承重防晃管架。

与设备相连的管架应采取处及长度每隔15m处设置承重防晃支吊架。

竖井内的立管应每两层或三层设置滑动支架。

注:1.适用于工作温度不大于2.0MP,保温材料密度不大于200kg/m3的管道系统2.洁净区(室内)应采用镀锌或其他防腐措施的支吊架3.>300的管道可参考300的管道应大于4m;大于400mm时间距不应大于3m。

螺旋风管的支吊架间距可为5m与3.75m。

置两个固定点,间距不大于4m。

摆动的固定点。

的间距不应>1500mm。

设置独立支吊架。

支架;管径≤40mm的铜管道在于阀门连接处应设置支架。

水平管道支架的间距不应大于1.5m,垂直管道不应大于2m。

注:1.支吊架不得支撑在接头上2.水平管的任何两个接头之间应设置支吊架防晃管架。

与设备相连的管架应采取防晃措施。

当水平支管的管架采用单吊杆时,应在系统管道的起始点、阀门、三通、弯头m3的管道系统管道不应大于2m。

7 支吊架制作与安装7.1 一般规定7.1.1 支、吊架的固定方式及配件的使用应满足设计要求,并应符合下列规定:1 支、吊架应满足其承重要求;2 支、吊架应固定在可靠的建筑结构上,不应影响结构安全;3 严禁将支、吊架焊接在承重结构及屋架的钢筋上;4 埋设支架的水泥砂浆应在达到强度后,再搁置管道。

7.1.2 支、吊架的预埋件位置应正确、牢固可靠,埋入结构部分应除锈、除油污,并不应涂漆,外露部分应做防腐处理。

7.1.3 空调风管和冷热水管的支、吊架选用的绝热衬垫应满足设计要求,并应符合下列规定:1 绝热衬垫厚度不应小于管道绝热层厚度,宽度应大于支、吊架支承面宽度,衬垫应完整,与绝热材料之间应密实、无空隙;2 绝热衬垫应满足其承压能力,安装后不变形;3 采用木质材料作为绝热衬垫时,应进行防腐处理;4 绝热衬垫应形状规则,表面平整,无缺损。

7.1.4 支、吊架制作与安装的成品保护措施应包括下列内容:1 支、吊架制作完成后,应用钢刷、砂布进行除锈,并应清除表面污物,再进行刷漆处理;2 支、吊架明装时,应涂面漆;3 管道成品支、吊架应分类单独存放,做好标识。

7.1.5 支、吊架制作与安装的安全和环境保护措施应包括下列内容:1 支、吊架安装进行电锤操作时,严禁下方站人;2 安装支、吊架用的梯子应完好、轻便、结实、稳固,使用时应有人扶持;3 脚手架应固定牢固,作业前应检查脚手板的固定。

7.2 支吊架制作7.2.1 支、吊架制作前应具备下列施工条件:1 支、吊架的形式及制作方法已明确,采用的技术标准和质量控制措施文件齐全;2 加工场地环境满足作业条件要求;3 型钢及附属材料进场检验合格;4 加工机具准备齐备,满足制作要求。

7.2.2 支、吊架制作应按下列工序(图7.2.2)进行。

图7.2.2 支、吊架制作工序7.2.3 支、吊架形式应根据建筑物结构和固定位置确定,并应符合设计要求。

7.2.4 支、吊架的型钢材料选用应符合下列规定:1 风管支、吊架的型钢材料应按风管、部件、设备的规格和重量选用,并应符合设计要求。

7 支吊架制作与安装7.1 一般规定7.1.1 支、吊架的固定方式及配件的使用应满足设计要求,并应符合下列规定:1 支、吊架应满足其承重要求;2 支、吊架应固定在可靠的建筑结构上,不应影响结构安全;3 严禁将支、吊架焊接在承重结构及屋架的钢筋上;4 埋设支架的水泥砂浆应在达到强度后,再搁置管道。

7.1.2 支、吊架的预埋件位置应正确、牢固可靠,埋入结构部分应除锈、除油污,并不应涂漆,外露部分应做防腐处理。

7.1.3 空调风管和冷热水管的支、吊架选用的绝热衬垫应满足设计要求,并应符合下列规定:1 绝热衬垫厚度不应小于管道绝热层厚度,宽度应大于支、吊架支承面宽度,衬垫应完整,与绝热材料之间应密实、无空隙;2 绝热衬垫应满足其承压能力,安装后不变形;3 采用木质材料作为绝热衬垫时,应进行防腐处理;4 绝热衬垫应形状规则,表面平整,无缺损。

7.1.4 支、吊架制作与安装的成品保护措施应包括下列内容:1 支、吊架制作完成后,应用钢刷、砂布进行除锈,并应清除表面污物,再进行刷漆处理;2 支、吊架明装时,应涂面漆;3 管道成品支、吊架应分类单独存放,做好标识。

7.1.5 支、吊架制作与安装的安全和环境保护措施应包括下列内容:1 支、吊架安装进行电锤操作时,严禁下方站人;2 安装支、吊架用的梯子应完好、轻便、结实、稳固,使用时应有人扶持;3 脚手架应固定牢固,作业前应检查脚手板的固定。

7.2 支吊架制作7.2.1 支、吊架制作前应具备下列施工条件:1 支、吊架的形式及制作方法已明确,采用的技术标准和质量控制措施文件齐全;2 加工场地环境满足作业条件要求;3 型钢及附属材料进场检验合格;4 加工机具准备齐备,满足制作要求。

7.2.2 支、吊架制作应按下列工序(图7.2.2)进行。

图7.2.2 支、吊架制作工序7.2.3 支、吊架形式应根据建筑物结构和固定位置确定,并应符合设计要求。

7.2.4 支、吊架的型钢材料选用应符合下列规定:1 风管支、吊架的型钢材料应按风管、部件、设备的规格和重量选用,并应符合设计要求。