7.2.2破碎设备处理量的计算

- 格式:doc

- 大小:339.50 KB

- 文档页数:5

破碎比的计算方法在矿山、建筑工程等领域中,破碎比是一个重要的参数,它可以描述物料破碎后的大小与原始物料大小的比值。

破碎比的计算方法有多种,本文将介绍几种常见的方法,并探讨它们的优缺点。

一、破碎比的定义破碎比是指物料破碎后的大小与原始物料大小的比值,通常用数值表示。

例如,破碎比为2:1,表示物料破碎后的大小是原始物料大小的一半。

破碎比可以用于评估破碎设备的效率,也可以用于确定物料的适用范围。

二、破碎比的计算方法1. 直接测量法直接测量法是最简单的破碎比计算方法,它要求直接测量原始物料和破碎后物料的大小。

例如,将一块石头放入破碎机中破碎后,测量破碎后的石头大小,再与原始石头大小比较,即可计算出破碎比。

优点:简单易行,不需要复杂的计算和测量设备。

缺点:无法反映物料的破碎程度,只能得到一个粗略的破碎比。

2. 筛分法筛分法是一种常用的破碎比计算方法,它要求将原始物料和破碎后物料分别通过一组标准筛网,测量通过每个筛网的物料重量,再根据筛孔大小计算出物料的粒度分布。

破碎比等于破碎后物料通过比原始物料通过的筛网的数量。

优点:可以反映物料的粒度分布,能够得到一个比较准确的破碎比。

缺点:需要大量的实验数据和筛分设备,操作复杂,耗时耗力。

3. 质量平衡法质量平衡法是一种基于物料质量守恒原理的破碎比计算方法,它要求在破碎前后分别测量物料的质量,并计算出物料的密度。

破碎比等于破碎后物料的质量与原始物料的质量之比。

优点:基于质量守恒原理,计算结果准确。

缺点:需要测量物料的质量和密度,操作较为繁琐。

4. 能量消耗法能量消耗法是一种基于物料破碎时的能量消耗量的计算方法,它要求测量破碎设备在破碎过程中的能量消耗量,再与破碎前后的物料质量比较,即可计算出破碎比。

能量消耗量可以通过测量破碎机的电流、功率等参数来计算。

优点:可以反映物料的破碎程度和破碎设备的效率。

缺点:需要测量破碎设备的能量消耗量,操作较为复杂。

三、破碎比的应用破碎比是一个重要的参数,它可以用于评估破碎设备的效率和物料的适用范围。

1,2。

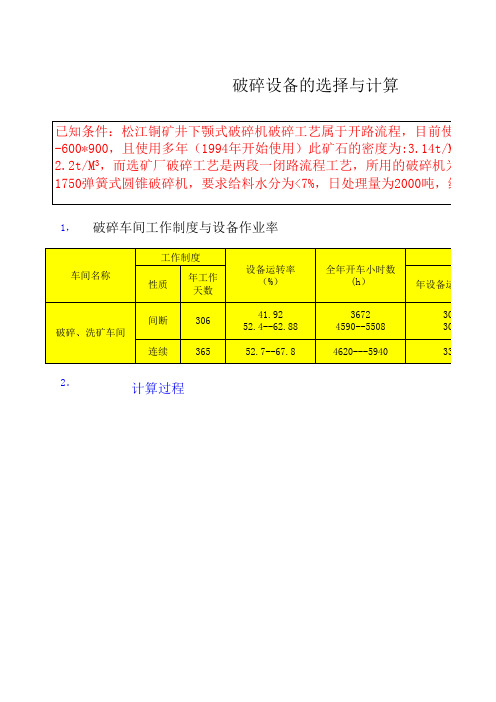

破碎设备处理量与破碎物料的物理性质(可碎性、密度、解离、湿度、粒度组成规格及性能以及工艺要求(破碎比、开路、或闭路工作、给矿的均匀性及产品粒度)等因素有1)2)、破碎机的性能计算过程每班次需要处理量=2000/15=133.33吨 (三班倒作业,每班开车5小时破碎设备的选择与计算破碎车间工作制度与设备作业率标准型PYB-17502502153)、综合以上破碎机性能表格可知,颚式破碎机排料粒度<215(mm),这里取200(mm) 4)、破碎机排料中过大颗粒含量 与最大相对粒度Z5)、排矿口的确定B=200/1.6=125(mm)B1=215/1.6=134(mm)考虑到下段破碎的生产能力,以及设备负荷率,这里取125---130mm。

6)、开路颚式破碎机处理量的计算条件的选取:q=0.97Q S=q*e=0.97*(125-130)=121---126t/h密度的修正系数=2.2/1.6=1.375矿石的可碎性系数K1=1给矿粒度或破碎比修正系数k3=0.98水分的修正系数k4=0.90Q=k1*k2*k3*k4*Q S=1.375*0.98*0.9*(121--1从以上的计算结果来分析,PE600*900颚式破碎同时破碎比在2.5之间,颚式破碎机的间隙还有况进行调整,调整范围:115---130之间。

另外建议你们调整槽式给矿机的性能参数,或重新选型以上是愚兄计算的结果,如有不足之处或选取的离、湿度、粒度组成等)、破碎机的类型及产品粒度)等因素有关。

5小时)m),这里取200(mm)。

里取125---130mm。

25--60JS128-8280--4300.9*(121--126)=146--152(t/h)式破碎机能满足日出力量2000吨的要求隙还有调整的可能,可根据现场实际情。

另外,考虑到选厂给矿机的生产能力新选型。

以免动力费过高,选矿成本过大选取的参数不对的地方,恳请批评指教。

冲击破碎机参数计算冲击破碎机是一种常见的矿石破碎设备,广泛应用于建筑、冶金、化工等行业。

它具有高效、节能、可靠等特点,能够将大块矿石破碎成所需的颗粒大小。

下面我们来详细了解一下冲击破碎机的参数计算。

一、冲击破碎机的参数冲击破碎机的参数包括进料口尺寸、处理能力、转速、功率等。

这些参数是决定破碎机性能的关键因素。

1. 进料口尺寸:进料口尺寸是指破碎机能够接受的最大矿石尺寸。

通常情况下,进料口尺寸越大,破碎机的处理能力越大。

2. 处理能力:处理能力是指冲击破碎机每小时能够处理的矿石量。

处理能力的大小取决于破碎机的结构设计、转速等因素。

3. 转速:转速是指冲击破碎机转子的转速。

转速的选择应根据矿石的硬度、颗粒大小等因素进行合理调整。

转速过高会导致能耗增加,转速过低则会影响破碎效果。

4. 功率:冲击破碎机的功率是指驱动设备所需的功率。

功率的大小直接影响到破碎机的工作效率和能耗。

二、冲击破碎机参数的计算方法1. 进料口尺寸的计算:进料口尺寸的选择应根据矿石的最大尺寸和破碎机的处理能力来确定。

一般来说,进料口尺寸应大于矿石的最大尺寸,但不能过大以免影响破碎效果。

2. 处理能力的计算:处理能力的计算需要考虑矿石的硬度、颗粒大小和进料口尺寸等因素。

一般来说,处理能力可以通过试验和实际生产数据来确定。

3. 转速的计算:转速的选择应根据矿石的硬度、颗粒大小和进料口尺寸等因素进行合理调整。

一般来说,转速过高会导致能耗增加,转速过低则会影响破碎效果。

可以通过试验和实际生产数据来确定合适的转速范围。

4. 功率的计算:功率的计算需要考虑矿石的硬度、颗粒大小和进料口尺寸等因素。

一般来说,功率越大,破碎机的工作效率越高。

可以通过试验和实际生产数据来确定合适的功率范围。

三、冲击破碎机参数的优化为了提高冲击破碎机的工作效率和能耗,可以通过优化参数来实现。

1. 优化进料口尺寸:合理选择进料口尺寸,既要考虑矿石的最大尺寸,又要兼顾破碎机的处理能力。

餐厨垃圾处理技术规范(CJJ 184-2012 )1总则1.0.1 为贯彻国家有关餐厨垃圾处理的法规和技术政策,保证餐厨垃圾得到资源化、无害化和减量化处理,使餐厨垃圾处理工程建设规范化,制定本规范。

1.0.2 本规范适用于新建、扩建、改建餐厨垃圾收集和处理工程项目的设计、施工及验收。

1.0.3 餐厨垃圾处理工程建设,应采用先进、成熟、可靠的技术和设备,做到工艺技术先进、运行可靠、消除风险、控制污染、安全卫生、节约资源、经济合理。

1.0.4 餐厨垃圾收集和处理工程的设计、施工及验收除应符合本规范外,尚应符合国家现行有关标准的规定。

2术语2.0.1 餐饮垃圾 restaurant food waste餐馆、饭店、单位食堂等的饮食剩余物以及后厨的果蔬、肉食、油脂、面点等的加工过程废弃物。

2.0.2 厨余垃圾 food waste from household家庭日常生活中丢弃的果蔬及食物下脚料、剩菜剩饭、瓜果皮等易腐有机垃圾。

2.0.3 餐厨垃圾 food waste餐饮垃圾和厨余垃圾的总称。

2.0.4 泔水油 oil in food waste从餐厨垃圾中分离、提炼出的油脂。

2.0.5 煎炸废油 waste fried oil餐馆、饭店、单位食堂等做煎炸食品后废弃的煎炸用油。

2.0.6 地沟油 oil made from restaurant drainage sewage从餐饮单位厨房排水除油设施分离出的油脂和排水管道或检查井清掏污物中提炼出的油脂。

2.0.7 干热处理 dry thermal treatment将餐厨垃圾预脱水后,利用热能进行干燥处理,同时杀灭细菌的处理过程。

2.0.8 湿热处理 hydrothermal treatment基于热水解反应,在适当的含水环境中,利用热能对餐厨垃圾进行处理,并改变垃圾后续加工性能的餐厨垃圾处理过程。

2.0.9 含固率 ratio of dry solid to total material (TS)物料中含有的干物质的重量比率。

设备的选择与计算一、设备选择与计算的原则⑴选定的设备类型、规格、台数应满足生产厂规模及所处理矿石的物理、化学性质,还应满足用户对产品质量的要求。

所选用的破碎设备必须满足破碎产品粒度、设计处理量和适应给矿中最大矿块的要求。

⑵选用的设备必须是工作可靠,操作方便,维修简单、耗电少,生产费用低,易于解决备品备件供货的国家定型产品或经过鉴定确认可以推广使用的新设备。

⑶应注意选用与所建厂规模相适应的大型设备,力争减少生产设备数量和系列数,以便降低投资和经营费,实现自动控制和管理。

二、破碎设备处理量的计算破碎设备处理量与被破碎物料的物理性质(可破碎性、密度、湿度、粒度组成等),破碎机的类型、规格及性能,以及工艺要求(破碎比、开路或闭路工作、给矿均匀性及产品粒度)等因素有关。

由于目前还没有把所有这些因素全部包括进去的理论计算方法,因此,在计算时,多采用经验公式进行概略计算,并根据实际条件及类似厂矿生产数据加以校正。

晋北铝业有限公司给定条件:铝土矿:Q=400t/h 给矿粒度:150mm产品粒度:12~0mm 矿石堆比重:1.65 f=7中碎采用开路循环细碎采用闭路循环中碎选用一台5 1/2Ft 标准粗型圆锥破碎机;细碎采用两台5 1/2Ft短头粗型圆锥破碎机。

其生产能力计算如下:⑴中碎破碎机能力 Q=K1·K2·K3·K4·q0·e可破性系数 K1=1.1密度系数 K2=δ0/1.6=1.65/1.6=1.03破碎比修正系数:K3=1.0水分系数:K4=0.8(考虑9%水分,且有粉矿成团现象)e为破碎机排矿口宽q0为单位排矿口处理能力,取14t/mm·h5 1/2Ft标准粗型圆锥破碎机处理能力为:Q=1.1×1.03×1×0.8×14×35=444.136 t/h⑵细碎闭路时考虑平均给矿粒度变细的系数取1.2,则每台5 1/2Ft 短头粗型圆锥破碎机处理能力为Q=K1·K2·K3·K4·K5·q0·e可破性系数 K1=1.1密度系数 K2=δ0/1.6=1.65/1.6=1.03破碎比修正系数:K3=1.0水分系数:K4=0.8(考虑9%水分,且有粉矿成团现象)给矿粒度变细的系数:K5=1.2Q=1.1×1.03×1×0.8×1.2×21.5×9=210.47 t/h两台5 1/2Ft短头粗型圆锥破碎机处理能力为Q总= 2Q = 210.47×2 = 420.94以上计算与查表所得数据和生产实际经验大致吻合。

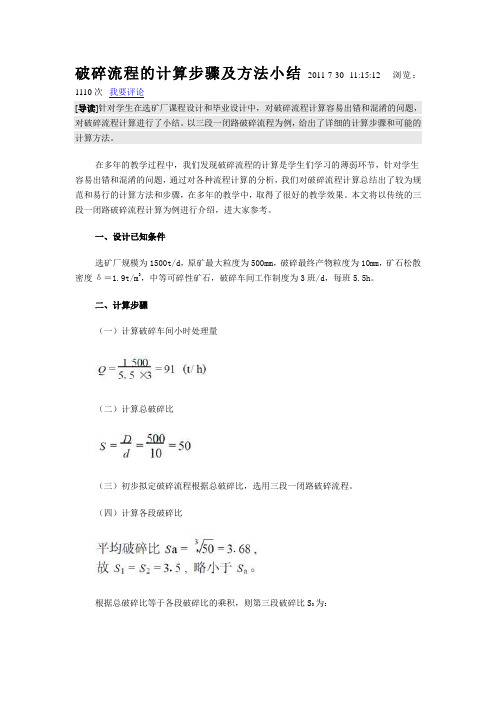

破碎流程的计算步骤及方法小结2011-7-30 11:15:12 浏览:1110 次我要评论[导读]针对学生在选矿厂课程设计和毕业设计中,对破碎流程计算容易出错和混淆的问题,对破碎流程计算进行了小结。

以三段一闭路破碎流程为例,给出了详细的计算步骤和可能的计算方法。

在多年的教学过程中,我们发现破碎流程的计算是学生们学习的薄弱环节,针对学生容易出错和混淆的问题,通过对各种流程计算的分析,我们对破碎流程计算总结出了较为规范和易行的计算方法和步骤,在多年的教学中,取得了很好的教学效果。

本文将以传统的三段一闭路破碎流程计算为例进行介绍,进大家参考。

一、设计已知条件选矿厂规模为1500t/d,原矿最大粒度为500mm,破碎最终产物粒度为10mm,矿石松散密度δ=1.9t/m3,中等可碎性矿石,破碎车间工作制度为3班/d,每班5.5h。

二、计算步骤(一)计算破碎车间小时处理量(二)计算总破碎比(三)初步拟定破碎流程根据总破碎比,选用三段一闭路破碎流程。

(四)计算各段破碎比根据总破碎比等于各段破碎比的乘积,则第三段破碎比S3为:(五)计算各段破碎产物的最大粒度(六)计算各段破碎机排矿口宽度破碎机排矿口宽度与破碎机型式有关,即与最大相对粒度有关。

初定粗碎用颚式破碎机,中碎用标准圆锥破碎机,细碎用短头型圆锥破碎机,排矿口宽度为:D13根据筛分工作制度确定。

若采用常规筛分工作制度,e13=d11=10mm,若采用等值筛分工作制度,e13=0.8d11=0.8×10=8mm。

(七)选择各段筛子筛孔和筛分效率(用小数代入)细筛:检查筛子筛孔和筛分效率按常规筛分工作制度或等值筛分工作制度确定。

常规筛分工作制度:a3=d11,即a3=100mm,E3=85%。

等值筛分工作制度:实例采用等值筛分工作制度的第二种情况,即a3=12mm,e13=8mm,E3=65%。

(八)计算各产物的产率和重量1、粗碎作业式中:β1-为原矿中小于100mm的粒级含量(用小数代入)。

破碎设备处理量与被破碎物料的物理性质(可碎性、密度、解理、湿度、粒度组成等),破碎机的类型、规格及性能,以及工艺要求(破碎比、开路或闭路工作、给矿均匀性及产品粒度)等因素有关。

由于目前还没有把所有这些因素全部包括进去的理论计算方法,因此,在设计计算时,多采用经验公式进行概略计算,并根据实际条件及类似厂矿生产数据加以校正。

7.2.2。

1顎式、旋回和圆锥破碎机处理量的计算A开路破碎开路破碎时,处理量按下式计算:Q=K1K2K3K4Q s(7。

2—1)式中Q——在设计条件下破碎机的处理量,t/h;Qs-—标准条件下(中硬矿石、松散密度为1。

6t/m3)开路破碎时的处理量,t/h,按下式计算:Qs=q o e(7.2—1a)0——顎式、旋回破碎机,标准、中型、短头圆锥破碎机单位排矿口宽度的处理量,t/(mm•h),见表7。

2—1∼表7.2—5;e——破碎机排矿口宽度,mm;K1--矿石可碎性系数,见表7.2-6;K2-—矿石密度修正系数,按下式计算:(7.2—b)0——矿石密度,t/m3;0——矿石松散密度,t/m3;K3——给矿粒度或破碎比修正系数,见表7。

2—7及表7.2—8;K4——水分修正系数,见表7。

2-9。

B闭路破碎在闭路破碎时,破碎机的处理量,按闭路通过的矿量计算。

计算公式如下:Qc=K c Q s K1K2K3K4(7.2-2)式中Qc——闭路破碎时破碎机的处理量,t/h;Ke——闭路时,平均给矿粒度变细的系数。

中型或短头圆锥破晬机在闭路时,一般取1。

15∼1.4(硬矿石取小值、软矿石取大值)Qs、K1、K2、K3、K4—-同式7.2—1。

单缸液压圆锥破碎机处理量见表7.2—10。

7。

2.2.2光面对辊破碎机处理量的计算光面对辊破碎机的处理量按下式计算:Q=60(7.2-3)式中Q——对辊破碎机的处理量,t/h;——破碎机排出口的充满系数,=0.2∼0。

4,破碎硬矿石和粗粒矿石时取大值,反之取小值;D--破碎机辊筒直径,m;n——破碎机辊筒转数,r/min,L——破碎机辊筒长度,m;e——破碎机辊筒之间的排矿口宽度,m;o——破碎矿石的松散密度,t/m3。

粉碎机产量计算公式

粉碎机的产量计算公式可以根据不同的情况和参数进行推导和

确定。

下面我将从几个常见的角度来解释和计算粉碎机的产量。

1. 物料进料速度和粉碎效率:

粉碎机的产量受到物料进料速度和粉碎效率的影响。

物料进料

速度指的是单位时间内进入粉碎机的物料量,通常以吨/小时为单位。

粉碎效率是指粉碎机对物料进行粉碎的效果,通常以粉碎后的产物

粒度分布来衡量。

产量可以通过物料进料速度乘以粉碎效率来计算,即产量(吨/小时)= 物料进料速度(吨/小时)× 粉碎效率(%)。

2. 粉碎机的转速和功率:

粉碎机的转速和功率也是影响产量的重要因素。

转速越高,单

位时间内粉碎的物料量就越大;功率越大,粉碎机能够提供的粉碎

能力也越强。

产量可以通过转速和功率来估算,但需要根据具体的

粉碎机型号和技术参数来确定具体的计算公式。

3. 物料特性和粉碎机类型:

不同的物料特性和粉碎机类型对产量也会有影响。

例如,不同硬度、湿度和粒度的物料对粉碎机的要求不同,可能会影响产量。

此外,不同类型的粉碎机(如锤式粉碎机、颚式粉碎机、圆锥式粉碎机等)也有不同的产量计算公式和适用范围。

需要注意的是,粉碎机的产量计算公式仅供参考,实际产量还受到许多其他因素的影响,如设备磨损程度、操作技术水平、维护保养等。

因此,在实际应用中,需要综合考虑以上因素,并结合实际情况进行产量估算和调整。

破碎流程的选择和计算一、破碎流程的选择1.破碎流程类型和常用破碎流程破碎流程类型破碎流程的基本作业是破碎和筛分两个作业。

筛分作业有预先筛分和检查筛分。

破碎流程中,有时有洗矿作业。

据此,组成破碎流程的可能单元流程有以下(a),(b),(c),(d)四种,如图4-1所示。

以此单元流程可组合成各种破碎流程类型。

如两段破碎流程可能的类型总数为42=16种、三段破碎流程可能的类型总数为43= 64种。

常用破碎流程破碎流程可能的类型很多,但根据预先筛分,检查筛分设置条件,以及实际生产中的原矿最大粒度和破碎最终产物粒度,常用的破碎流程有以下四种,如图4-2 所示。

2.破碎流程的选择破碎流程的选择,主要解决5个问题:即确定破碎段数;预先筛分必要性;检查筛分必要性;洗矿必要性;手选必要性等。

(1) 破碎段数的确定。

破碎段数取决于原矿最大粒度与破碎最终产物粒度,即取决总破碎比(S)。

总破碎比等于原矿最大粒度(D)除以破碎最终产物粒度 (d)。

即dDS(4-5) (2) 预先筛分的必要性。

水分在破碎时的有害程度,视矿石中矿泥含量而定。

当矿石含泥多,水分高师,采用预先筛分可以减少破碎机的堵塞现象。

生产实践证明,大多数情况下,原矿中均含有一定数量的细粒物料,特别是易碎性矿石,其细粒含量较多,如图4-3所示。

粗碎、中碎排矿产物中,其细粒含量更多,破碎产物的粒度特性曲线总是呈凹型的,如图4-4到图4-9所示。

所以,粗碎、中碎、细碎前的预先筛分总是有利的。

破碎机排矿产物中最大粒度与排矿口宽度之比,称为最大相对粒度Z max 。

排矿产物中,大于排矿口宽度的过大颗粒含量β(%)与最大相对粒度Z max ,如表4-4所示。

表4-4 破碎机排矿产物中过大颗粒含量β(%)与最大相对粒度Z max*闭路时取小值,开路时取大值。

二、破碎流程的计算1. 计算的内容、目的及原理计算内容在破碎筛分作业中,只考虑矿石粒度和粒度组成的变化,不考虑品位和回收率的变化(洗矿、手选除外)。

破碎设备处理量与被破碎物料的物理性质(可碎性、密度、解理、湿度、粒度组成等),破碎机的类型、规格及性能,以及工艺要求(破碎比、开路或闭路工作、给矿均匀性及产品粒度)等因素有关。

由于目前还没有把所有这些因素全部包括进去的理论计算方法,因此,在设计计算时,多采用经验公式进行概略计算,并根据实际条件及类似厂矿生产数据加以校正。

顎式、旋回和圆锥破碎机处理量的计算

A开路破碎

开路破碎时,处理量按下式计算:

Q=K1K2K3K4Q s

式中Q——在设计条件下破碎机的处理量,t/h;

Qs——标准条件下(中硬矿石、松散密度为m3)开路破碎时的处理量,t/h,按下式计算:Qs=q o e

0——顎式、旋回破碎机,标准、中型、短头圆锥破碎机单位排矿口宽度的处理量,t/(mm •h),见表∼表;

e——破碎机排矿口宽度,mm;

K1——矿石可碎性系数,见表;

K2——矿石密度修正系数,按下式计算:()

0——矿石密度,t/m3;

0——矿石松散密度,t/m3;

K3——给矿粒度或破碎比修正系数,见表及表;

K4——水分修正系数,见表。

B闭路破碎

在闭路破碎时,破碎机的处理量,按闭路通过的矿量计算。

计算公式如下:

Qc=K c Q s K1K2K3K4

式中Qc——闭路破碎时破碎机的处理量,t/h;

Ke——闭路时,平均给矿粒度变细的系数。

中型或短头圆锥破晬机在闭路时,一般取∼(硬矿石取小值、软矿石取大值)

Qs、K1、K2、K3、K4——同式。

单缸液压圆锥破碎机处理量见表。

光面对辊破碎机处理量的计算

光面对辊破碎机的处理量按下式计算:

Q=60

式中Q——对辊破碎机的处理量,t/h;

——破碎机排出口的充满系数,=∼,破碎硬矿石和粗粒矿石时取大值,反之取小值;D——破碎机辊筒直径,m;

n——破碎机辊筒转数,r/min,

L——破碎机辊筒长度,m;

e——破碎机辊筒之间的排矿口宽度,m;

o——破碎矿石的松散密度,t/m3。

选择光面对辊破碎机时,辊筒啮角有很大童义,一般按下式计算:,

式中——啮角,(°);

D——辊筒直径,mm;

D——最大给矿粒度,mm;

e——辊筒之间的排矿口宽度,mm。

根据啮角条件,为了不使破碎物料抛出,使破碎机能有效的工作,所选用破碎机辊筒直径应大于最大给矿粒度的22∼25倍。

反击式破碎机处理量的计算

反击式破碎机的处理量按下式计算:

Q=60KC(h+a)bDn o

还可按下式计算:

Q=3600La

式中Q——反击式破碎机的处理量,t/h;

K——理论处理量与实际处理量的修正系数,一般取K=;

C——转子上板锤数目;

b——板键宽度;

h—板锤髙度;

——矿石充满系数,=∼;

n——转子的转速,r/min;

D——转子的直径,m;

L——转子的长度,m;

a——反击板与板锤之间的间隙,m;

——矿石的松散密度,t/m3;

V——打击板锤的线速度,m/s。

反击式破碎机的转子圆周速度使用范围是12∼70m/s,一般常用的是15〜45m/s。

转子直径拫据给矿中最大粒度选取:

D≥+200

式中D——反击式破碎机转子直径,mm;

d max——最大给矿粒度,mm。

锤式破碎机处理量的计算

锤式破碎机的处理量按下式计算:

Q=60bLCd mn

式中Q——锤式破碎机的处理量,t/h;

B——筛格的缝隙宽度,m;

L——筛条筛格的长度,m;

C——排矿筛条的缝隙个数;

d——排矿粒度,

——充满与排料不均匀系数,一般取=〜,小型破碎机取较小值,大型破碎机取较大值;m——转子圆周方向的锤子排数,一般m=3〜6;

n——转子转速,r/min;

——矿石松散密度,t/m3。

由于理论公式计算较麻烦,一般多采用经验公式计算。

当破碎中硬物料和破碎比为15〜20时,可用下式计算:

Q=(30∼45)DL

式中Q——锤式破碎机的处理量,t/h;

D——按转子外缘计的转子直径,m;

L——转子长度,m;

——矿石松散密度,t/h。

破碎煤时,锤式破机的处理量按下式计算:

式中Q、L、D——同式;

n——转子转数,r/min;

S——破碎比;

——物料硬度和破碎机结构型式影响的系数,对于煤= 〜。

以上经验公式都有局限性,应注意其使用条件。

特别是对于顎式破碎机、旋回破碎机及圆锥破碎机,因制造厂家不同,同类型、同规格设备,由于破碎腔、偏心距、转速、功率等,可能各不相同,因而处理量将各有差异,而式中的修正系数尚未考虑这些设备构造参数的。

设计计算时,可以按样本处理量乘以被破碎矿石的硬度、密度、给矿粒度和水分等修正系数来校正。