武汉理工大学汽车动力学课程论文

- 格式:docx

- 大小:364.61 KB

- 文档页数:13

汽车动力学课程名称: 汽车动力学学院(直属系): 交通与汽车工程学院学生姓名: 姚远学号: 212013********* 年级/ 专业 : 2013级车辆工程题目: 汽车动力学控制系统研究教师评议成绩: 任课教师: 陈翀开课学院: 交通与汽车工程学院汽车动力学控制系统研究摘要汽车动力学控制系统是一种新型的主动安全控制系统,它是继防抱死系统和防滑控制系统发展起来的。

文章详细介绍了它的原理,并通过仿真计算阐述它在汽车中的作用及发展状况和前景。

关键词:控制系统动力学汽车AbstractAuto dynamics control system is a new positive safety control system, it is developed based on anti-seizure brake system and anti-slip control system.This article introduces the principle describes its role though simulation calculation and presents its development status and prospect.车辆动态稳定性主要是指车辆行驶的方向稳定性和抵抗外界侧向力的能力,它主要包括两个方面:操纵稳定性能和方向稳定性能。

车辆动力学控制(VDC)是利用车辆动力学状态变量反馈来调节车轮纵向力大小及匹配,使车辆在各种路面和各种工况下都获得良好的操纵稳定性和方向性的一种新型主动安全控制技术。

1、车辆动力学控制原理汽车在路面上行驶。

其附着力要受路面条件的影响,当附着力达到附着极限时,车辆的动力学性能将发生改变。

附着力包括纵向力和侧向力,当纵向力达到附着极限时,将影响车辆的驱动性能或制动性能,同理,当侧向力达到附着极限时就将影响车辆的侧向性能,也就会影响车辆的动力学稳定性能。

题目10KW四冲程汽油机曲轴设计学院汽车工程学院专业热能与动力工程班级姓名指导教师2014 年11 月21 日目录目录 (1)0.前言 (4)1.1.汽油机结构参数 (4)1.1.初始条件 (4)1.2.发动机类型 (4)1.2.1.冲程数的选择 (4)1.2.2.冷却方式 (4)1.2.3.气缸数与气缸布置方式 (5)1.3.基本参数 (5)1.3.1.行程缸径比S/D的选择 (5)1.3.2.气缸数i、气缸工作容积Vs、缸径D的选择 (5)2.热力学计算 (7)2.1.热力循环基本参数的确定 (7)2.2.各过程的热力学计算 (7)2.2.1.绝热压缩起点 (7)2.2.2.绝热压缩过程 (8)2.2.3.定容燃烧过程 (8)2.2.4.绝热膨胀过程 (8)2.3.P-V图的绘制 (8)2.4.P-V图的调整 (9)2.5.P-V图的校核 (10)3.运动学计算 (11)3.1.曲柄连杆机构的类型 (11)3.2.连杆比的选择 (11)3.3.活塞运动规律 (11)3.3.1.活塞位移 (11)3.3.2.活塞速度 (12)3.3.3.活塞加速度 (13)3.4.连杆运动规律 (13)3.5.P-V图向P-ɑ图的转化 (14)4.动力学计算 (15)4.1.质量转换 (15)4.2.作用在曲柄连杆机构上的力 (15)4.2.1.气缸内工质的作用力(气体压力) (16)4.2.2.曲柄连杆机构的惯性力 (16)4.2.3.作用在曲柄连杆机构上的力 (17)4.3.发动机的转矩 (20)5.曲轴组零件结构的设计 (21)5.1.曲轴的工作条件、结构形式和材料的选择 (21)5.1.1.曲轴的工作条件和设计要求 (21)5.1.2.曲轴的结构形式 (21)5.1.3.曲轴材料 (22)5.2.曲轴主要尺寸的确定和结构设计细节 (22)5.2.1.曲柄销的直径D2和长度L2 (22)5.2.2.主轴颈的直径D1和长度L1 (22)5.2.3.曲柄 (23)5.2.4.一些细节设计 (23)6.曲轴强度的校核 (25)6.1.静强度校核 (25)6.1.1.连杆轴颈的计算 (25)6.1.2.曲柄计算 (26)6.2.曲轴疲劳强度的计算 (27)6.2.1.主轴颈计算 (27)6.2.2.曲柄臂计算 (28)小结. (29)参考文献. (30)附录. (31)附表0. 计算涉及的参数 (31)附表1. P-V图及运动学计算图表 (31)附表2. 动力学计算图表 (35)10kW四冲程汽油机曲轴组设计0.前言内燃机学课程设计,是热能动力工程专业学生在学完了内燃机学等专业课程后的一次综合性设计实践和基本训练,旨在对刚学习过的发动机设计课程以及发动机原理课程的知识进行综合运用,加深对专业知识的理解。

汽车座椅的设计及可靠性分析王坦(武汉理工大学汽车工程学院;汽研0902班;104972091869)摘要:汽车纵向行驶控制里的一个很重要内容是制动防抱死控制,由于地面和轮胎之间的附着系数随路面情况不同,而引起摩擦的不确定,进而影响ABS系统工作的不确定。

因此开发一种更好的控制系统尽量满足制动的需要对于提高汽车的行驶稳定性具有重要作用,而模糊控制可以解决传统控制难以解决的非线性系统,应用前景广阔。

关键词:汽车ABS系统;制动力;模糊控制The Analysis of Fuzzy Logic Control about the ABS of AutomobileAbstract: The anti-lock braking control is one of the vehicle Iongitudinal controls which are very important. Because of the irregular of adhesion coefficient between tire and road surface, it has caused the irregular of frictio n, which may deal to the un certa inty of ABS systems work. Therefore ,to develop a better brak ing con trol system to meet the needs of the car is playing an important role in the vehicle Iongitudinal driving stability, and fuzzy con trol can solve the non li near system which the traditi onal con trol can not solve, and has broad prospect of applicati on. Keywords: Vehicle ABS , Brak ing force, Fuzzy con trol引言根据汽车动力学所指汽车纵向行驶主要包括巡航控制和制动防抱死系统。

毕业设计论文毕业设计题目:汽车新能源的发展趋势----氢动力毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

提供全套毕业论文图纸,欢迎咨询编号毕业设计(论文)题目基于Matlab的汽车动力性与经济性分析计算二级学院专业车辆工程班级学生姓名学号指导教师职称时间目录摘要 (I)Abstract (II)1绪论 (1)1.1选题背景 (1)1.2国内外汽车动力性经济性仿真研究发展过程与现状 (2)1.3课题研究主要内容与意义 (3)2汽车动力性经济性计算中发动机模拟的理论基础 (5)2.1发动机数学模型的建立 (5)2.1.1发动机外特性 (5)2.1.2发动机万有特性 (8)2.2本章小结 (10)3汽车动力性模拟计算 (12)3.1汽车最高车速的计算 (13)3.2加速时间的计算 (16)3.2.1原地起步加速时间 (17)3.2.2超车加速时间 (19)3.3最大爬坡度的计算 (19)3.4各档动力因数的计算 (21)3.5小结 (23)4汽车燃油经济性模拟计算 (24)4.1汽车燃油经济性的评价指标 (24)4.2不同行驶工况的汽车燃油经济性计算 (25)4.2.1等速工况 (25)4.2.2加速工况 (25)4.2.3减速工况 (27)4.2.4怠速工况 (27)4.2.5多工况循环百公里油耗 (27)4.3等速行驶工况的汽车燃油经济性计算 (27)4.4影响汽车燃油经济性的因素 (31)4.5小结 (38)5动力性和燃油经济性的参数敏感性分析 (39)5.1汽车动力性的参数敏感度分析 (39)5.2汽车燃油经济性的灵敏度分析 (40)5.3本章小结 (42)6结论 (44)致谢 (46)参考文献 (47)附录 (49)附录一 (49)附录二 (51)附录三 (62)附录四 (68)文献综述 (85)摘要本文首先利用了最小二乘法和回归分析法对所给试验数据拟合,得到了一个函数化的发动机外特性模型和万有特性模型,为后文汽车动力与燃油经济性的仿真奠定了基础。

然后,我们建立了汽车的动力性数学模型,详细分析了汽车动力性的几个评价指标,给出各个指标的计算方法及计算公式,并绘制出汽车的动力特性图,在完成动力性仿真分析之后,我们建立了汽车燃油经济性的数学模型,分析不同工况下汽车的燃油经济性并重点分析等速百公里的燃油消耗量,得到不同档位下不同车速的等速百公里燃油消耗量,并从汽车的使用方面和汽车结构方面详细的分析了影响汽车燃油经济性的因素。

基于ADAMS 的六杆机构运动学及动力学仿真分析 引言牛头刨床是金属切削类机床中刨削类机床的一种,主要用于单件小批量生产,加工平面、成型面和沟槽等。

工作原理为当主动件曲柄匀速转动时,摇杆左右摆动,带动刨刀沿着固定的轨迹运动,实现将回转运动转化为直线往复运动的功能。

牛头刨床机构具有急回特性,即刨刀在切削工作行程中速度较慢,且要求平稳,切削完成后快速空载返回到原来的位置。

因此,对速度平稳性的影响难以凭经验判断。

为了确定刨刀运动是否满足要求,就必须对其进行仿真分析。

以往对牛头刨床六杆机构进行研究主要从运动学或参数优化进行分析。

其中,文献[4-5]分别论述了用ADAMS 和SIMULINK 建立牛头刨床仿真模型的过程,并对其进行了运动学仿真。

文献[6]利用ADAMS 建立了锁紧臂机构的动力学模型,并对其进行了参数化分析研究,进而实现了机构的优化设计。

文献[8-9]分别对牛头刨床机构进行了动力学分析,建立了动力学模型,并对其进行了动力学仿真,为机构动力学参数优化提供依据。

文献[10]对机械式压力机曲柄六杆机构进行了运动学特性分析,建立了数学模型并通过仿真进行了对比,为机构进一步分析奠定了基础。

本文以比较典型的六杆机构牛头刨床为例,运用矢量解析法和矩阵法建立六杆机构的运动学及动力学模型,利用ADAMS 软件强大的动力学分析功能,对牛头刨床六杆机构进行动力学仿真。

1运动学分析1.1数学模型的建立牛头刨床六杆机构的运动简图如图1所示。

已知1l =125mm ,3l =600mm ,4l =150mm ,5l 为从动件,设构件3,4,5的质量分别为3m =20kg ,4m =3kg ,5m =62kg ;构件1,2的质量忽略不计,各杆的质心都在杆的中点处,构件3,4绕质心的转动惯量3s J =0.12kg/2m ,4s J =0.00025kg/2m ,该机构在工作进程时刨头5受与行程相反的阻力r F =5880N 。

武汉理工大学硕士学位论文基于空气动力学的车身造型设计姓名:孔斌申请学位级别:硕士专业:车辆工程指导教师:钟绍华20080501武汉理工大学硕士学位论文摘要随着高速公路的发展,燃油价格的上涨以及越发严格法规的颁布,对汽车的动力性、经济性、操纵稳定性和舒适性提出了越来越高的要求,这使得汽车空气动力学的研究成为汽车行业的重点研究方向之一。

采用计算流体力学方法对其性能进行预测,相比风洞试验可以节约资金,缩短新车型开发周期。

面对这种形势,本文针对车身设计提出了一种通过空气动力学性能分析来确定造型的工业设计方法,并对汽车三维外流场进行了数值模拟。

本文首先阐述了轿车外流场数值模拟的整个过程,包括几何、物理模型的建立、湍流模型的选取、边界条件的添加等。

所分析的模型选择某豪华轿车l:2实车模型,对实车模型作了如下简化:忽略车身外部突起物如后视镜、刮雨器等部分;没有考虑车轮影响;对车身底部做了简化,没有模拟车底真实的几何形状。

为了节省计算耗费,只取实车模型沿纵向对称面的一半。

利用FLUENT进行模型分析,得出车身表面压力分布图、压力场的流态显示,并计算了相应的阻力系数,从而较好地模拟了轿车的外流场,确定了车身空气动力学特性,并对模型在不同的边界条件下和不同的湍流模型下进行了比较和分析,为数值模拟的实用化做了一些有益的尝试。

本文还详细论述了基于空气动力学的车身造型设计方法,以及其两条技术路线,积极探索空气动力学在车身造型中的具体应用,为车身设计提供了新的思路。

最后得出结论,汽车空气动力特性的数值模拟可以辅助汽车设计师,在设计初步完成之后,对其进行流场的数值模拟,对设计提出改进意见,争取达到美学与空气动力性完美结合的程度。

关键词:空气动力学,车身设计流程,车身造型设计,数值模拟武汉理工大学硕士学位论文AbstractWith the development of highway,rise of fuel oilpriceas well aSpromulgationofeven more strict laws and regulations,the requestondynamiccharacteristics,fueleconomy,driving stabilityand comfort isincreasing,whichresult in the research onautomotive aerodynamics has becomeallimportant partoftechniquein automotiveindustry.Using computationalFluid Dynamics(CFD)methods to carry ontheforecast to it’S performance,can save large amounts of money and reduce the cycle of new vehicle development,compares to the wind tunnel test.In this kind of situation,a car-body model design method based on aerodynamics analysisispresent in this paper.Firstlythe thesis elaborated includes the construction of geometric and physicalmodels,selection of turbulence model,definitionof boundary conditions.The scale ofmodel is 1:2.The model issimplified:neglecting externalheaves such as the rearviewmirror and wiper;no considering the effect of the wheels;simplifying the underbody,no simulatingthe realunderbody geometry shape.Inorder to save thecomputationalexpense,half of themodel is chosen along thelongitudinal symmetry plane.Usingthe FLUENTanalyzedthe model.thedescriptionofpressurefield andcar-bodysurfacepressuredistribution map are obtained and thedragcoefficien werecalculated,thenthe outer flow field of sedan had been simulatedwell.Theaerodynamic characteristics were obtmned,whilethecomparisonand the analysis tothe model under different boundary condition and under the different turbulencemodel had carried on,which had made some beneficial attempts for the numericalsimulation practical application.11le car-body design method based on aerodynamics iS also discussed in detail inthe article,as well as its two technicalroute,positively exploresthe method ofaerodynamics applicationoncar-body model,whichhad Present a newwayforcar-body design.In the conclusion.the numerical simulationof the automobileaerodynamicscharacteristic could assist the automobile designer,after the design completed initially, analysesits flow field characteristic,put forward improvement opinion for designproposal,after the design completed initially,strivesfor achieve theperfectcombineof the esthetics and the aerodynamics.Key words:Aerodynamics,Body design procedure,car-bodymodeldesign,Numerical simulationn独创性声明本人声明,所呈交的论文是我个人在导师指导下进行的研究工作及取得的研究成果。

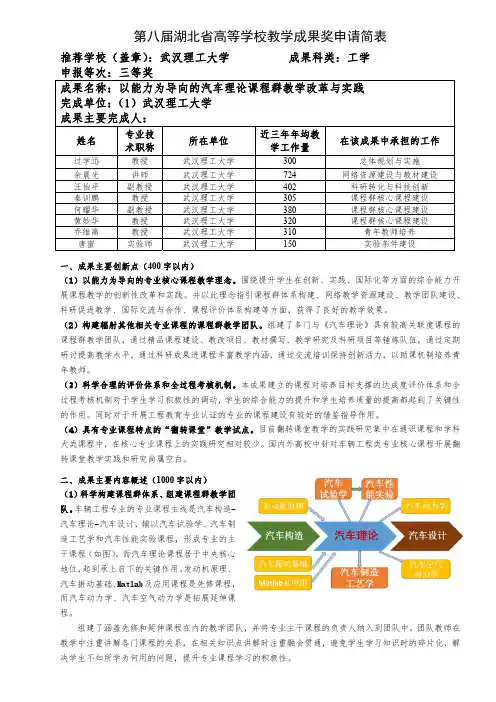

第八届湖北省高等学校教学成果奖申请简表推荐学校(盖章):武汉理工大学 成果科类:工学 申报等次:三等奖一、成果主要创新点(400字以内)(1)以能力为导向的专业核心课程教学理念。

围绕提升学生在创新、实践、国际化等方面的综合能力开展课程教学的创新性改革和实践。

并以此理念指引课程群体系构建、网络教学资源建设、教学团队建设、科研促进教学、国际交流与合作、课程评价体系构建等方面,获得了良好的教学效果。

(2)构建辐射其他相关专业课程的课程群教学团队。

组建了多门与《汽车理论》具有较高关联度课程的课程群教学团队,通过精品课程建设、教改项目、教材撰写、教学研究及科研项目等锤炼队伍,通过定期研讨提高教学水平,通过科研成果进课程丰富教学内涵,通过交流培训保持创新活力,以助课机制培养青年教师。

(3)科学合理的评价体系和全过程考核机制。

本成果建立的课程对培养目标支撑的达成度评价体系和全过程考核机制对于学生学习积极性的调动,学生的综合能力的提升和学生培养质量的提高都起到了关键性的作用。

同时对于开展工程教育专业认证的专业的课程建设有较好的借鉴指导作用。

(4)具有专业课程特点的“翻转课堂”教学试点。

目前翻转课堂教学的实践研究集中在通识课程和学科大类课程中,在核心专业课程上的实践研究相对较少。

国内外高校中针对车辆工程类专业核心课程开展翻转课堂教学实践和研究尚属空白。

二、成果主要内容概述(1000字以内) (1)科学构建课程群体系、组建课程群教学团队。

车辆工程专业的专业课程主线是汽车构造-汽车理论-汽车设计,辅以汽车试验学、汽车制造工艺学和汽车性能实验课程,形成专业的主干课程(如图)。

而汽车理论课程居于中央核心地位,起到承上启下的关键作用。

发动机原理、汽车振动基础、Matlab 及应用课程是先修课程,而汽车动力学、汽车空气动力学是拓展延伸课程。

组建了涵盖先修和延伸课程在内的教学团队,并将专业主干课程的负责人纳入到团队中。

团队教师在教学中注重讲解各门课程的关系,在相关知识点讲解时注重融会贯通,避免学生学习知识时的碎片化,解决学生不知所学为何用的问题,提升专业课程学习的积极性。

力学专业汽车构造课程的组织与实施——以武汉理工大学工

程力学卓越工程师方向为例

周令;文聘;陈建中;李旭;段波

【期刊名称】《时代汽车》

【年(卷),期】2024()2

【摘要】武汉理工大学工程力学(卓越工程师)班是国家第二批“卓越工程师计划”试点专业,该专业旨在培养工程力学与汽车的复合型人才,解决汽车及相关领域的实际工程力学问题。

《汽车构造》作为该专业的一门重要学科基础课,其教学成效对于后续课程的学习尤为关键。

鉴于力学专业与汽车专业的不同,本文以力学专业所开设的《汽车构造》为例,详细介绍该课程在组织与实施方面的改革举措、教学效果和不足之处。

【总页数】3页(P23-25)

【作者】周令;文聘;陈建中;李旭;段波

【作者单位】武汉理工大学理学院

【正文语种】中文

【中图分类】G64

【相关文献】

1.就卓越工程师的培养--浅谈《工程力学》课程教学改革新任务

2.产学研合作培养制药工程专业卓越工程师模式探讨——以武汉理工大学为例

3.卓越工程师培养中工程力学课程的改革

4.基于"卓越工程师教育培养计划"的工程力学课程教学研究

5.

高职汽车类专业《工程力学》课程教学改革探索——以陕西机电职业技术学院为例

因版权原因,仅展示原文概要,查看原文内容请购买。

武汉理工大学

硕士学位论文

两后轮驱动的电动汽车的差速控制

姓名:马建国

申请学位级别:硕士

专业:电路与系统

指导教师:黄涛

20070401

第3章电子差速控制算法的选择

3.1自然差速的可行性分析

当车辆行驶在转弯路面或巷道时,为了防止不稳定的驱动,内轮和外轮将具有不同的速度。

传统的内燃机车辆通过一个带减速装置的机械差速器来实现这一功能“”,如图3-1所示。

本研究的电动汽车采用独立的轮式驱动方式,即每个车轮有一个直接驱动的电机。

这样,与单电机驱动的电动汽车相比,本研究所要设计的样车,其两个后轮都能独立提供驱动力,可以按运行工况需求独立分配功率,因此不需要传统的机械差速器,而代之为新技术内涵的电子差速系统。

图3-1传统机械差速器

根据汽车行驶运动学,以及实际的车轮、道路及它们之间的相互关系可以知道:汽车在行驶过程中,左右车轮在同一时间内所滚过的行程往往是不相等的。

例如,汽车在转弯时,为满足运动学的要求,汽车外侧车轮的行程始终长于内侧的行程。

此外,即使汽车直线行驶,也会由于左右车轮在同一时间内所滚过的路面情况的不同,或由于左右车轮轮胎气压、轮胎负荷、胎面磨损程度的不同,以及制造误差引起左右车轮外径不等或滚动半径不等,而导致车轮行

31。

AUTOMOBILE EDUCATION | 汽车教育1 引言2020年6月1日,教育部关于印发《高等学校课程思政建设指导纲要》的通知,明确了在高等学校开展课程思政建设的教育理念。

《纲要》明确,“今后要在所有高校、所有学科专业全面推进课程思政建设,建设成效纳入“双一流”成效评价、学科评估等。

”[1]《纲要》指出,“全面推进高校课程思政建设是深入贯彻习近平总书记关于教育的重要论述和全国教育大会精神、落实立德树人根本任务的战略举措,高校要深化教育教学改革,充分挖掘各类课程思想政治资源,发挥好每门课程的育人作用,全面提高人才培养质量。

”[2]课程思政与思政课程不同,课程思政是高校在公共基础课程、专业教育课程、实践类课程中,在课堂上通过教学内容的丰富和教学方法的改革与创新,在传授专业课程知识的同时,适宜的引入相关思政元素,进而向学生传授符合社会主义核心价值观要求的思想、伦理、道德与职业观,潜移默化的引导学生做“三有”时代新人,是全员、全程、全方位育人在教学中的体现。

当前,课程思政建设已成为高校提高教学效果、培育符合时代要求高层次人才的教学改革的一个重要方向与方法。

《纲要》中对理工、工学类专业课程开展课程思政的要求即“要在课堂教学中把马克思主义立场观点方法的教育与科学精神的培养结合起来,提高学生正确认识问题、分析问题和解决问题的能力;黄锋 吴孟武 杨灿 邓小禾武汉理工大学汽车工程学院 湖北省武汉市 430070摘 要:课程思政作为一种全新的教育理念,在高校各类型课程中的应用,是实现高校全员育人、全程育人、全方位育人的重要途径,也是高校践行“立德树人”根本任务的应有之义。

专业课程作为课程思政建设的基本载体,如何达到有效的育人效果,是每位专业课教师都应该思考的。

文章以《汽车试验学》课程为例,针对课程特点,挖掘其蕴含的思政元素,优化教学方式方法,力求为专业课程和“课程思政”有机融合寻找适合的切入点、探析思政元素植入的有效途径,以期为汽车专业相关课程融入课程思政教学提供参考。

汽车制造毕业论文轻卡整车有限元静力学动力学分析汽车制造毕业论文|轻卡整车有限元静力学动力学分析应用PATRAN建立轻卡车架、悬挂、车身等整车模型,并施以合理的约束边界条件,在考虑各种载荷下对整车的静强度进行分析计算与评价,并提出了合理可行的改进建议和措施。

为考察整车的动应力分布,通过在多体动力学软件ADAMS中构建整车的刚柔混合模型,并进行实际道路的模拟仿真,再利用其与NASTRAN的接口在NASTRAN中进行动响应计算,得到整车的动应力时间历程,从而为疲劳分析奠定基础。

在产品开发早期阶段应用CAE技术,仿真产品的各种性能来引导设计,提供产品品质验证并优化细节设计,最大限度的减少重复制作物理样机的次数,保证开发质量,最终达到缩短产品的市场化周期,缩短产品开发周期的目的。

针对全新开发的轻卡系列,利用MSC.NASTRAN软件对车身、车架的模态、刚度、强度进行分析计算,发现设计中存在的不足,并提出合理可行的改进措施,最终使整车强度和刚度满足要求。

1、整车有限元建模在构建有限元模型时,利用MSC.PATRAN软件良好的CAD接口,从外部输入UG、PRO/E三维模型,依据相关原则进行几何清理与简化,应用PATRAN的有限元前处理功能,通过建立单个零件有限元模型,最终形成整车有限元模型。

整个模型单元725015个,节点589235.有限元模型见下图。

2、整车静强度计算汽车静止时车架只承受弹簧以上部分的载荷,它是由车架和车身的自身质量、装在车架上各总成的质量和装载质量所受的重力组成,其总和称为车架的静载荷。

此次计算共提供两种工况。

弯曲工况:有限元分析过程中,要求有足够的约束条件以消除刚性位移,因此,约束前轮中心线位置上的节点的3个移动自由度、后轮中心线位置上的节点的2个移动自由度,作为整车约束。

扭转工况:在弯曲工况的基础上,按规范将右前轮抬高到某一数值。

计算得到的车身、车架应力云图如图2所示。

通过分析,发现车身最大应力部位主要位于前地板和中地板的凸起鼓包、曲率急剧变化处及某些支撑部位。

基于ADAMS的六杆机构运动学及动力学仿真分析引言牛头刨床是金属切削类机床中刨削类机床的一种,主要用于单件小批量生产,加工平面、成型面和沟槽等。

工作原理为当主动件曲柄匀速转动时,摇杆左右摆动,带动刨刀沿着固定的轨迹运动,实现将回转运动转化为直线往复运动的功能。

牛头刨床机构具有急回特性,即刨刀在切削工作行程中速度较慢,且要求平稳,切削完成后快速空载返回到原来的位置。

因此,对速度平稳性的影响难以凭经验判断。

为了确定刨刀运动是否满足要求,就必须对其进行仿真分析。

以往对牛头刨床六杆机构进行研究主要从运动学或参数优化进行分析。

其中,文献[4-5]分别论述了用ADAMS和SIMULINK建立牛头刨床仿真模型的过程,并对其进行了运动学仿真。

文献[6]利用ADAMS建立了锁紧臂机构的动力学模型,并对其进行了参数化分析研究,进而实现了机构的优化设计。

文献[8-9]分别对牛头刨床机构进行了动力学分析,建立了动力学模型,并对其进行了动力学仿真,为机构动力学参数优化提供依据。

文献[10]对机械式压力机曲柄六杆机构进行了运动学特性分析,建立了数学模型并通过仿真进行了对比,为机构进一步分析奠定了基础。

本文以比较典型的六杆机构牛头刨床为例,运用矢量解析法和矩阵法建立六杆机构的运动学及动力学模型,利用ADAMS软件强大的动力学分析功能,对牛头刨床六杆机构进行动力学仿真。

1运动学分析1.1数学模型的建立牛头刨床六杆机构的运动简图如图1所示。

已知1l =125mm ,3l =600mm ,4l =150mm ,5l 为从动件,设构件3,4,5的质量分别为3m =20kg ,4m =3kg ,5m =62kg ;构件1,2的质量忽略不计,各杆的质心都在杆的中点处,构件3,4绕质心的转动惯量3s J =0.12kg/2m ,4s J =0.00025kg/2m ,该机构在工作进程时刨头5受与行程相反的阻力r F =5880N 。

根据以上要求,牛头刨床关键点坐标设置如表1所示。

图1牛头刨床六杆机构运动简图表1 牛头刨床关键点坐标1.1.1位移分析先建立一直角坐标系,C 点为坐标原点,并标出各杆矢量及其方位角,各构件构成矢量封闭形,机构各矢量构成2个矢量封闭方程为613l l s +=(1) 346E l l l s +=+(2)将式(1)(2)写成两坐标轴上的投影式,得1133cos cos l s θθ= 61133sin sin l l s θθ+=(3)3344cos cos E l l s θθ+= 33446sin sin l l l θθ+=(4)联解以上式子,即可求得滑块2沿摆动杆3的位移量3s ,构件3,4的角度3θ,4θ及刨头E 点的位移量E s 。

1.1.2速度分析由式(3),(4)对时间求导,写成矩阵形式得33333333443344cos sin 00sin cos 000sin sin 10cos cos 0s s l l l l θθθθθθθθ-⎡⎤⎢⎥⎢⎥⎢⎥---⎢⎥⎣⎦34E s v ωω⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦&=11111sin cos 00l l θθω-⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦ (5)解线性方程组(5)即可求得滑块2沿摆动杆3的滑动速度3s,构件3,4的角速度3ω,4ω及刨头E 点的速度E v 。

1.1.3加速度分析由式(5)对时间求导,写成矩阵形式得33333333443344cos sin 00sin cos 000sin sin 10cos cos 0s s l l l l θθθθθθθθ-⎡⎤⎢⎥⎢⎥⎢⎥---⎢⎥⎣⎦334E s ααα⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦&&=-33333333333333333444323444sin sin cos 00cos cos sin 000cos cos 00sin sin 0s s s s l l l l ωθθωθωθθωθωθωθωθωθ---⎡⎤⎢⎥-⎢⎥⎢⎥--⎢⎥--⎣⎦&&+1111111cos sin 00l l ωθωθω-⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦(6)解线性方程组(6)即可求得滑块2沿摆动杆3的滑动加速度3s ,构件3,4的角加速度3α,4α及刨头E 点的加速度E α。

由以上各式,即可得到牛头刨床六杆机构刨头E 点的位移、速度和加速度。

1.2运动学建模及仿真1.2.1创建模型及添加运动副和驱动根据表1中各关键点坐标,建立曲柄1,滑块2,摆动杆3,连杆4和刨头5模型,如图2所示。

根据各构件之间的运动副关系添加运动副,并选择曲柄1为主动件,添加旋转驱动,完成运动的设置。

图2牛头刨床六杆机构模型1.2.2运动仿真及结果后处理运行仿真后,将测量出的原动件曲柄1的转动角度与刨头E点的位移、速度和加速度放在同一坐标系中(图3)。

由图3可以看出,原动件转动在何种位置时,刨头E点的位移、速度和加速度最大(或最小)。

刨头E点位移线图刨头E点速度线图刨头E点加速度线图图3 刨头E点的运动线图通过ADAMS的后处理,可得刨头E点的最大位移与最小位移分别为128.1,-417.3mm,故其行程为545.4mm。

从图3中可以看出,刨头在切削进程阶段比较平稳,在返回时较快,说明六杆机构具有急回特性,与实际情况相符合,满足要求。

在理论计算中,当曲柄1与摆动杆3垂直时,刨削位置达到极限位置,由此可算出θ为333o和207o根据式(3),(4)可计算出极限位移,故行程S=1-=544.78mm。

与仿真结果相当,因此仿真是正确的。

127. 93-(416. 85 )2动力学分析2.1数学模型的建立根据前述运动学仿真求得的相关构件加速度值,可确定出各构件所受的惯性力及惯性力矩。

各构件受力如图4所示,设F 为作用在第i 个构件上的惯性力,i M 为第i 个构件上的惯性力矩,d M 为加在构件1上的平衡力矩,根据构件上所有外力在,轴上的投影的代数和为零,构件上所有外力在y 轴上的投影的代数和为零以及构件上所有外力对其质心iS 的力矩代数和为零,对各构件列平衡方程如下。

图4构件受力分析图对构件1有21610x x F F += 21610y y F F +=2121()()0B A x B A y d y y F x x F M --+-+=(7)对构件2有12320x x F F += 12310y y F F +=(8)因各力对质心取矩代数和恒为零,故无法列出力矩平衡方程。

根据几何约束条件,可以列出以下方程作为补充方程,即323323cos sin 0x y F F θθ+=对构件3有43233630x x x x F F F F +++= 432336330y y y y F F F F m g +++-=3433433233233633633()()()()()()0D S x D S y B S x B S y S C x S C y y y F x x F y y F x x F y y F x x F M --+---+-+---+= (10)对构件4有544340x x x F F F ++= 5444340y y y F F m g F +-+=4444545434344()()()()0E S x S E y S D x D S y y y F x x F y y F x x F M ----+-+-+= (11)对构件5,由于导路对刨头5只产生垂直反力65F ,但力作用点未知。

因此可以这样处理:把反力65F 向质心5S 简化,可得反力65F 和反力矩65M 。

列方程如下,即4550x r x F F F ++= 456550y F F m g +-=545650y S F x M +=(12)将上述各构件的平衡方程式,整理成以运动副反力和平衡力矩为未知量的线性方程组,并写成矩阵形式,即R CF D =(13)式中:C 为系数矩阵;R F 为未知力矩阵;D 为己知力矩阵,其中33333333010100000000000001010000000000100000000000001000100000000000100010000000000000cos sin 0000000000000110010000000000001011000000000000000000B AA BS BB S D S S DC S S Cy y x x C y y x x y y x x y y x x θθ--------------=------444450010001000000000000000000000000010000000000000001100000000000000000D S E S S ES DS x x y y x x y y x ⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥-⎢⎥---⎢⎥⎢⎥-⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦1212161623233434363645456565d x y x y x y x y x y x y M F F F F F F F F F F F F F F M ⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥=⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦33334444550000000x y x y x r F D F m g M F F m g M F F M g ⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥-⎢⎥⎢⎥=-+⎢⎥⎢⎥-⎢⎥-⎢⎥⎢⎥-+⎢⎥-⎢⎥⎢⎥--⎢⎥⎢⎥⎢⎥⎣⎦ 2.2动力学建模与仿真2.2.1添加质量和转动惯量及阻力按己知条件分别设置曲柄1,滑块2,摆动杆3,连杆4和刨头5的质量和转动惯量,并对刨头5设置阻力r F =5880N ,完成动力学仿真的设置。

2.2.2动力学仿真及结果后处理仿真结束后,右击曲柄1与大地之间运动副JOINT_1即可查看运动副A 处的约束反力及平衡力矩从d M ,如图5和图6所示。

从图5可以看出,牛头刨床刨头在工作进程中,机构在,(水平)方向的受力明显比y (垂直)方向要平滑些,且力的方向没有变化,而y (垂直)方向的受力却出现了较大的变化。

因此可以得出,y (垂直)方向的受力主要是由于机器振动而引起。

由图6可以看出,牛头刨床刨头在工作进程中,平衡力矩变化较平缓,而空行程时变化较大,符合实际要求,故仿真是正确的。

图5转动副月处约束反力x F 、y F图6 曲柄1平衡力矩场示意3结语通过六杆机构仿真输出曲线图可以看出:牛头刨床工作进程中速度较平稳,加速度值较小;回程时速度变化大,加速度值也较大,具有急回特性,仿真结果与实际相符合。

运用ADAMS仿真直观揭示了牛头刨床刨头的运动规律和各构件的受力状态,与矩阵求解相比,更加形象生动。