工业炉炉衬设计与制作

- 格式:ppt

- 大小:11.10 MB

- 文档页数:33

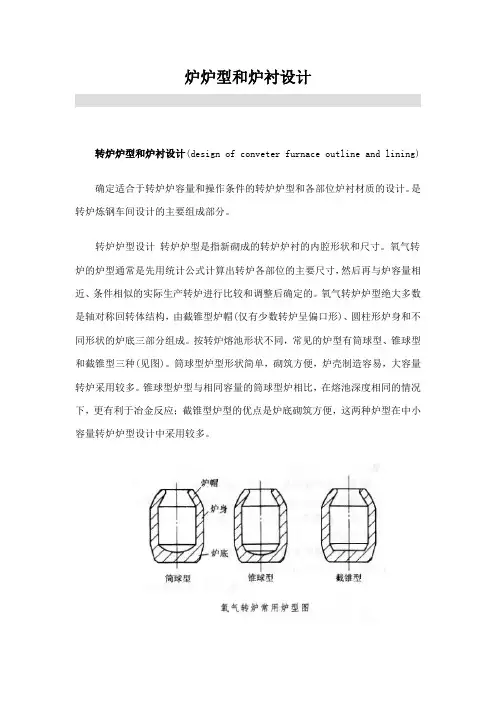

炉炉型和炉衬设计转炉炉型和炉衬设计(design of conveter furnace outline and lining) 确定适合于转炉炉容量和操作条件的转炉炉型和各部位炉衬材质的设计。

是转炉炼钢车间设计的主要组成部分。

转炉炉型设计转炉炉型是指新砌成的转炉炉衬的内腔形状和尺寸。

氧气转炉的炉型通常是先用统计公式计算出转炉各部位的主要尺寸,然后再与炉容量相近、条件相似的实际生产转炉进行比较和调整后确定的。

氧气转炉炉型绝大多数是轴对称回转体结构,由截锥型炉帽(仅有少数转炉呈偏口形)、圆柱形炉身和不同形状的炉底三部分组成。

按转炉熔池形状不同,常见的炉型有筒球型、锥球型和截锥型三种(见图)。

筒球型炉型形状简单,砌筑方便,炉壳制造容易,大容量转炉采用较多。

锥球型炉型与相同容量的筒球型炉相比,在熔池深度相同的情况下,更有利于冶金反应;截锥型炉型的优点是炉底砌筑方便,这两种炉型在中小容量转炉炉型设计中采用较多。

对氧气转炉炉型的主要技术参数要求为:(1)炉容比(工作容积与公称容量之比)与铁水条件、冶炼操作转zhuan方法和转炉炉容量有关,通常每公称吨炉容比为0.80~1.00m3/t;(2)高宽比(炉子全高与炉壳直径之比)对转炉操作和建设费用有直接影响,一般取为1.25~1.65;(3)炉帽的倾角为60o±3。

;(4)炉口直径一般为熔池直径的0.43~0.53倍;(5)熔池直径系指转炉熔池在平静状态时金属液面的直径,它与转炉装入量和供氧强度有关,可按D=K(G/T)1/2进行计算,式中D为熔池直径,m;K为比例常数,一般为1.85~2.3;G为转炉装入量,t;T为转炉供氧时间,min。

炉衬耐火材料选择转炉炉衬分为工作层、填充层和永久层。

工作层衬砖与熔池钢水和熔渣接触工作条件十分恶劣,要求有良好的物理性能和化学稳定性,同时也要有较低的价格。

转炉工作层衬砖常采用焦油白云石砖、焦油镁砂砖、镁碳砖和二步煅烧砖,镁碳砖应用较广泛。

筑炉衬里工程施工方案1.工程概况1.1.编制说明塔里木石油化工厂,80万吨/年重油催化裂化装置,是开发南疆的经济建设规模,造福新疆各族人民的前期工程之一。

催化装置的筑炉衬里工程量大、材料品种多、时间紧、多工种交叉作业多,要实现“两新、两高”必须做到:工程总体安排合理,工序衔接紧凑,以质量取胜,付出艰辛努力,再创优质工程。

本方案主要阐述:第一、二再生器、沉降器的衬里施工方法,炉-1彻筑方法。

由于编写方案时,尚未提供详细的施工图纸,待出图后,再予以修改和补充。

1.2.编制依据1.2.1.塔里木石油化工厂炼油工程议标文件。

1.2.2.塔里木石油化工厂80万吨/年重油催化空化装置设备规格表。

1.2.3.塔里木石油化工厂80万吨/年重油催化空化装置设备平面布置图。

2.筑炉衬里工程量2.1.简要说明重油催化裂化装置包括:反应再生、分馏、吸收稳定、主风机及能量回收、气压机及一氧化碳焚烧炉等六个部分组成。

衬里的主要实物工程量位于反应再生区。

为了使装置正常稳定的运转,设计引进了国内先进的DLBWH-1单层衬里等10种耐火材料,应用于不同的设备管路中,以取待较好的热工效应,总筑炉衬里实物工程量达590m3。

2.2.主要筑炉衬里工程量见附表一《催化装置主要筑炉衬里工程量表》3.施工工艺流程3.1.施工工艺流程要点3.1.1.催化装置筑炉衬里以第一、二再生器、沉降器为核心。

3.1.2.第一、二再生器、沉降器除上封头在地面衬里之外,筒体部分组装后与拼装作业交叉施工。

外取热器、衬里管道在地面上翻转120°作业,旋风分离器在防雨的厂房或棚内作业,三旋在地面翻转作业,喷涂补口。

3.1.3.以第一、二再生器为例,施工工艺流程如下:DLBWH-1浇注料施工工艺流程图4.筑炉衬里施工方法4.1.施工前准备施工前的准备包括以下内容:4.1.1.就近选择筑炉衬里施工场地,搭设400m2以上的作业和物料堆放棚,及2500m2以上的露天作业场地(此场地可以离装置远些)。

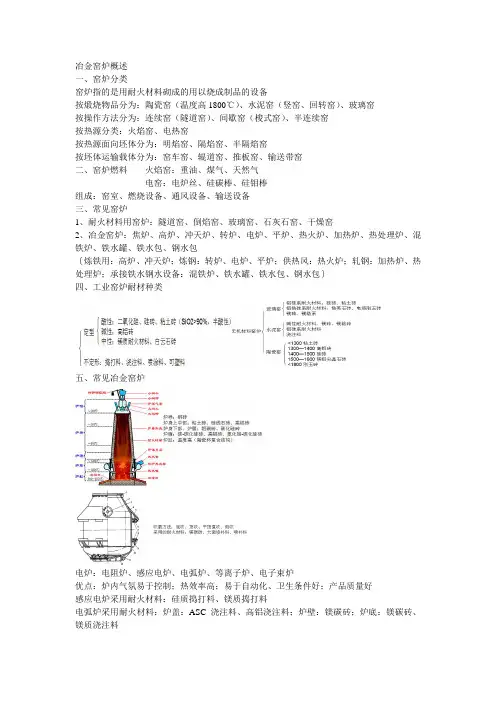

冶金窑炉概述一、窑炉分类窑炉指的是用耐火材料砌成的用以烧成制品的设备按煅烧物品分为:陶瓷窑(温度高1800℃)、水泥窑(竖窑、回转窑)、玻璃窑按操作方法分为:连续窑(隧道窑)、间歇窑(梭式窑)、半连续窑按热源分类:火焰窑、电热窑按热源面向坯体分为:明焰窑、隔焰窑、半隔焰窑按坯体运输载体分为:窑车窑、辊道窑、推板窑、输送带窑二、窑炉燃料火焰窑:重油、煤气、天然气电窑:电炉丝、硅碳棒、硅钼棒组成:窑室、燃烧设备、通风设备、输送设备三、常见窑炉1、耐火材料用窑炉:隧道窑、倒焰窑、玻璃窑、石灰石窑、干燥窑2、冶金窑炉:焦炉、高炉、冲天炉、转炉、电炉、平炉、热火炉、加热炉、热处理炉、混铁炉、铁水罐、铁水包、钢水包{炼铁用:高炉、冲天炉;炼钢:转炉、电炉、平炉;供热风:热火炉;轧钢:加热炉、热处理炉;承接铁水钢水设备:混铁炉、铁水罐、铁水包、钢水包}四、工业窑炉耐材种类五、常见冶金窑炉电炉:电阻炉、感应电炉、电弧炉、等离子炉、电子束炉优点:炉内气氛易于控制;热效率高;易于自动化、卫生条件好;产品质量好感应电炉采用耐火材料:硅质捣打料、镁质捣打料电弧炉采用耐火材料:炉盖:ASC浇注料、高铝浇注料;炉壁:镁碳砖;炉底:镁碳砖、镁质浇注料镁碳砖(60年代美国研制、70年代日本使用)一、配料镁砂烧结镁砂:杂质多,结晶尺寸小(普通是20—40微米;大结晶是100—200微米)电熔镁砂:杂质少,结晶尺寸大(一般是200—400微米;大结晶是700---1000微米)石墨鳞片状石墨325目结合剂焦油沥青、酚醛树脂抗氧化剂铝粉、硅粉、碳化硅小于等于5%二、主要工艺热处理不烧制品150—200℃不少于36h三、特点:抗渗透侵蚀能力;抗渣侵;良好的热震性四、应用:转炉炉衬、出钢口;电炉;炉外精炼;钢包渣线MT5A(1)同一牌号,每批不超过150t(2)进行检测,如气孔、体密(3)合格评定形式树脂结合铝镁碳砖配料:高铝矾土、镁砂、石墨、树脂结合剂、抗氧化剂热处理,250℃主要用于钢包,精炼包,熔池,包底,鱼雷罐铝硅系耐火材料1.粘土砖:粘土熟料+结合粘土(小于等于20%)+纸浆废液+水烧成温度1250—1350(1)普通粘土质耐火材料牌号:N-1、N-2a、N-2b、N-3a、N-3b、N-4、N-5、N-6(3)热风炉用粘土砖:普通粘土砖:RN-42、RN-40、RN-36(4)玻璃窑用大型粘土砖【要求单重不超过50kg】牌号:BN-40a、BN-40b(5)水泥窑用粘土砖【要求这种砖耐碱性】牌号:NJ-30(6)玻璃窑用低气孔率粘土砖牌号:DN-12、DN-15(12、15指的是气孔率小于等于)(7)电阻炉用粘土砖牌号:RNZ-40、RNZ-35、RNZ-30(2)高炉用高铝砖【YB/T 5021-93 适用于炉腹以下的部位】(3)热风炉用高铝砖:YB/T 5016-2000(4)热风炉用普通高铝砖:牌号RL-56 RL-55 RL-48适用于炉顶、炉壁;性能要求:热震稳定性1100℃,水冷6次(5)热风炉用低蠕变高铝砖(又叫格子砖)(6)电炉炉顶高铝砖:DL-80 DL-75性能要求:热震稳定性1100℃,水冷8次(7)盛钢桶用高铝砖:CL-55 CL-65 CL-75 CL-80 PZCL-78(8)回转窑用高铝砖(磷酸盐结合剂)3.刚玉砖:Al2O3>90%,热震稳定性差,抗侵蚀性好(1)玻璃窑用熔铸刚玉砖镁砖:MgO≥87%配料:镁砂+废砖(≤20%);结合剂:纸浆废液、卤水镁砂:烧结镁砂(Fe2O3褐色;SiO2白色或黄色;CaO黑色)、电熔镁砂、海水镁砂烧成温度:1500~1600℃(1)普通镁砖镁钙砖/白云石砖原料:镁钙砂【煅烧法:1600℃;电熔法:2750℃,强度高,抗侵蚀性好,抗水化性好】+结合剂;烧成温度:1550~1650℃抗水化性的方法:1)二步煅烧:轻烧1000℃,2h;煅烧1600℃,3h2)添加添加剂:液相法:促进烧结Fe2O3,Al2O3;固溶体法:稀土氧化物3)表面包膜:浸渍:石蜡、沥青、焦油、树脂、有机物无机物:磷酸、Na3PO4、Na2SiO4优点:抗酸性渣强;净化钢水;抗剥落性、热震性好应用:VOD、AOD、LF炉、水泥回转窑镁铬砖原料:电熔镁砂、镁铬砂、铬矿普通镁铬砖:烧成温度1550~1650℃直接镁铬砖:铬精矿+镁砂≥1700℃半再结合镁铬砖:加一定量镁铬砂再结合镁铬砖:全使用镁铬砂优点:抗碱性渣能力强;抗热震性好,体积稳定;荷软高使用用途:精炼、RH管、有色冶金(炼铜)、水泥回转窑、玻璃窑牌号:MGE-20ABC MGE-16ABC MGE-12ABC MGE-8ABC检测热震时,950℃,风冷建材工业窑炉的镁铬砖:DMC-12、DMC-9A、DMC-9B、DMC-6、DMC-4检测热震时,1100℃水冷,不少于4次连铸用铝碳质耐火制品原料:刚玉(电熔刚玉、板状刚玉、棕刚玉、特级矾土),石墨,结合剂(树脂),抗氧化剂(Al,Si,SiC)成型方法:等静压成型(整体式塞棒,长水口,侵入式水口);摩擦压砖机(滑板)牌号:长水口C、侵入式水口R、塞棒S、复合部位煤炭质制品M、含锆制品Z钢包透气砖&水口座砖浇筑成型,要求Al2O3+Cr2O3+MgO%≥92%透气砖:T-80 T-85(数字表示Al2O3含量)座砖:Z-80 ZB-80 Z-85 ZB-85滑板砖(Al2O3—ZrO2—C)铁水预处理用Al2O3—SiC—C配料:电熔刚玉、烧结刚玉、特级矾土、SiC、石墨、外加剂(蓝晶石、红柱石、尖晶石)、结合剂(沥青、树脂)、抗氧化剂(Al、Si)不定形耐火材料1.耐火泥(也称火泥,接缝料);用途:砌筑材料、涂抹、投射分类:按材质分类:粘土质、高铝质、硅质、镁质按结合剂分类(1)高铝质耐火泥普通高铝质耐火泥浆:LN-55A LN-65A LN-75ALN-85B GN-85B(2)热风炉用硅质耐火泥RGN-94(3)焦炉用硅质耐火泥JGN-94 JYN-85(4)玻璃窑用硅质耐火泥BGN-96 BGN-94(5)硅质隔热耐火泥GGN-94 GGN-92(6)镁质耐火泥MF-92 MF-78(7)中间包用碱性涂料镁质:MT-1 MT-2镁钙质:MGT-1 MGT-2 MGT-32.浇注料(1)铝尖晶石浇注料:AMS-80 AMS-85 AMS-95 (数字表示Al2O3+MgO)(2)中间包挡渣堰:(3)高炉用出铁钩浇注料(6)钢纤维增强耐火浇注料:为了防止烘烤时,不易爆裂。

课时教学计划图示图3-7 炉缸砌砖1-砖环;2-炭素填料;3-冷却壁风口、渣口和铁口砖衬以炭砖砌筑时,应设计异型炭砖,见图3-8。

炉缸和炉底均采用光面冷却壁,砌砖与冷却壁之间留有100~150mm缝隙,其中填以炭质填料。

20世纪50年代高炉炉缸烧穿是对我国高炉生产的主要威胁,也是影响高炉寿命的主要限制环节。

当时,炉底、炉缸的砌筑材料是导热性极差的高铝砖和粘土砖,抗不住渣铁的侵蚀和机械冲刷。

50年代末,在我国大高炉开始采用以炭砖为主体的综合炉底,且炉底采用风冷或水冷,炉底、炉缸工作状况大为改观,之后20多年没有发生大高炉炉缸烧穿事故。

进入20世纪80年代以来,情况有了变化,几座强化冶炼水平高(利用系数由六七十年代的1.2~1.5t/m3·d提高到1.8~2.2t/m3·d,甚至更高)的大高炉炉缸(包括被侵蚀后的炉底的围墙部分)纷纷告急,而且出现了大修后一两年内炉缸冷却壁水温差急剧升高,并出现险情,六七十年代那种炉缸炉底一用十几年的现象不复存在了。

对于炉底、炉缸损坏的原因,概括起来有下面几条:热应力导致大块炭砖产生环状断裂;碱腐蚀;液态渣铁冲刷和铁水渗透;机械应力;冷却器漏水;铁水的熔蚀。

常规大尺寸炭砖是以煅烧无烟煤、焦炭为骨料,以沥青焦油为结合剂,经热混合、挤压成形、800~1400℃烧成及机械加工而成。

烧成中结合剂碳化,将炭颗粒粘结并部分挥发逸散,使炭砖形成孔隙。

这些孔隙正是高炉内碱金属入侵的途径。

通常碱金属沿气孔进入炭砖,在750~900℃与碳反应生成层状混合物,使炭砖体积膨胀而裂散。

炉缸常规大炭砖损坏的特征,是在单环环形炭砖内形成环状裂缝。

环状裂缝形成的机理,除碱金属侵蚀外,还与大炭砖导热率较低(10W/m·K)引起的冷热面温度差太大(可达1450℃)有关,它使炭砖在炉缸厚度方向产生不易缓冲的差热膨胀。

工作热面与冷面的体积膨胀差值在同一大炭砖中产生巨大的应力,导致距炭砖热面一定尺寸处形成环状裂缝。

课时教学计划图3-3 综合炉底结构示意图1-冷却壁;2-炭砖;3-碳素填料;4-水冷管;5-粘土砖;6-保护砖;7-高铝砖;8-耐热混凝土武钢也曾采用综合炉底结构,在生产中发现有环形裂缝,经分析认为是高铝砖和炭砖膨胀系数不同造成的,所以后来采用全炭砖炉底。

宝钢1号4063m3高炉在大修前采用全炭砖炉底,全炭砖水冷炉底厚度可以进一步减薄。

目前大型高炉普遍采用全炭砖炉底。

包钢实践证明,冶炼含氟矿石应采用全炭砖炉底。

炉衬砌筑和炉衬材质具有同等的重要性,因此,对砌筑砖缝的厚度、砖缝的分布等都有严格要求。

炉底砌筑(1)粘土砖和高铝砖炉底的砌筑:①均采用立砌,层高345mm;②砌筑由中心开始,成十字形,结构如图。

③上下两层的十字中心线成22.5º~45º;④上下两层中心点应错开半块砖。

⑤最上层砖缝与铁口中心线成22.5º~45º。

举例分析图示说明分析讨论a 十字形砌砖b 砌砖中心线图3-4 粘土砖和高铝砖炉底砌砖1-出铁口中心线;2-单数层中心线;3-双数层中心线1)满铺炭砖炉底砌筑满铺炭砖炉底的结构见图3-5,炭砖砌筑在水冷管的碳捣层上。

有厚缝和薄缝两种连接形式,薄缝连接时,各列砖砌缝不大于1.5mm,各列间的垂直缝和两层间的水平缝不大于2.5mm。

厚缝连接时,砖缝为35~45mm,缝中以碳素料捣固。

目前的砌法是炭砖两端的短缝用薄缝连接,而两侧的长缝用厚缝连接。

相邻两行炭砖必须错缝200mm以上。

两层炭砖砖缝成90º,最上层炭砖砖缝与铁口中心线成90º。

图3-5 满铺炭砖炉底砌筑a-薄缝;b-厚缝;c-炉壳;d-冷却壁;e-炭砖与冷却壁间填料缝3)综合炉底砌筑综合炉底的砌筑见图3-6,炉底中心部位的高铝砖砌筑高度必须与周围图示说明之间膨胀缝填以碳素填料。

环砌炭砖为薄缝连接,炉底满铺炭砖侧缝为厚缝连接,端缝为薄缝连接。

图示说明图3-6 综合炉底的砌筑1-满铺炭砖;2-薄缝;3-厚缝;4-环砌炭砖;5-高铝砖;6-内环缝;7-外环缝;8-炭捣层;9-水冷管环砌炭砖为楔形炭砖,大小头尺寸由计算而定,厚度为400mm,第一层应能盖上三块半满铺炭砖,以上每层与高铝砖交错咬砌200~300mm,死铁层处炭砖比其下层炭砖长250~300mm。

工业炉衬里筑炉施工方案1编制说明和依据1.1编制说明为了保证施工质量和施工进度按正确的施工程序进行施工,提高工艺水平,降低施工成本而编制本施工方案。

由于方案的编制受技术资料的局限,不足以指导现场施工,仅供投标使用,若中标应根据详细的文献资料进行补充和完善。

1.2编制依据1)工程招标文件;2)《工业炉砌筑工程施工及验收规范》(GBJ211-87);3)《石油化工筑炉工程施工及验收规范》(SHG3534-2001);4)《工业炉硅酸铝耐火纤维炉衬技术条件》(72B102);5)《隔热耐磨混凝土衬里技术规范》SH3531-94;6)《石油化工管式炉轻质浇注料衬里工程技术条件》SH3515-2000。

2工程概况本工程一联合装置中有多台工业炉,其中催化重整装置有四台加热炉:预加氢炉F3101、四合一重整炉F3201、热载体加热炉F3601、分子筛再生炉F3202。

预加氢炉F3101炉墙、炉底、炉顶、对流段等均为轻质耐热衬里。

四合一重整炉F3201,炉墙炉顶为普硅纤维+高铝纤维可塑料,炉底为轻质耐热衬里+耐火砖,对流段衬轻质耐热衬里,炉膛隔墙为轻质高铝砖。

热载体加热炉炉墙、炉底、炉顶、对流段等衬里为轻质耐热衬里。

分子筛再生炉炉墙、炉顶、对流段衬里为轻质耐热衬里。

筑炉衬里施工中根据炉子结构及各部位要求使用的衬里结构形式进行相应的施工组织和安排。

3施工前的准备工序及注意事项1)施工前场地应“三通一平”,临时设施安装完毕,所用工、机具必须经过试运行合格。

2)筑炉前应仔细审阅图纸及与筑炉有关的技术文件,了解及掌握施工的要求,特别是新的施工工艺。

3)筑炉施工应待基础工程和钢结构工程完工,工业炉整体检验合格。

4)耐火材料及保温材料应堆放在仓库内,并分别堆放,注好标记,禁止露天堆放。

5)工业炉筑炉前应对安装工程进行下列检查:a)凡对筑炉工作有影响且筑炉后无法拆除的临时安装设施工应全部清除。

b)砌入砖墙内的框架零件,应安装及焊接完毕。

工业炉耐热炉衬应满足的要求工业炉耐热炉衬应满足的要求在工业生产中,炉衬是工业炉的重要部件,起着保护炉体、耐高温、耐腐蚀等作用。

为了保证工业炉的正常运行和安全生产,炉衬需要满足一定的要求。

下面我将从深度和广度两个方面来探讨工业炉耐热炉衬应满足的要求。

一、深度探讨1. 耐高温能力炉衬作为工业炉的关键部件,首先需要具备良好的耐高温能力。

在高温环境下,炉衬要能够保持结构稳定,不发生变形、开裂等现象,从而确保工业炉的正常运行。

合适的材料选择和加工工艺是确保炉衬耐高温能力的关键。

2. 耐腐蚀性能除了耐高温能力外,炉衬还需要具备良好的耐腐蚀性能。

在工业生产中,炉内往往会有腐蚀性气体或液体的存在,如果炉衬不能抵抗腐蚀,就会出现严重的腐蚀破坏,影响工业炉的使用寿命和安全运行。

选择耐腐蚀性能优异的材料制作炉衬非常重要。

3. 密封性能炉衬需要具备良好的密封性能,以防止炉内气体或液体的泄漏。

在高温高压下,如果炉衬的密封性能不佳,就会造成能源的浪费、环境污染甚至安全事故。

炉衬的密封性能是确保工业炉正常运行和安全生产的重要保障。

二、广度探讨1. 材料选择目前,用于制作耐热炉衬的材料主要包括高铝、硅碳、碳化硅、氮化硅等。

不同的材料具有不同的耐高温和耐腐蚀性能,因此在实际选择时需要根据具体工艺条件和工业炉的使用环境综合考虑。

材料的成本、加工工艺、可靠供应等因素也需要考虑在内。

2. 加工工艺对于耐热炉衬而言,优良的材料是基础,而精湛的加工工艺则是保证炉衬质量的关键。

特别是对于一些复杂形状和精密要求较高的炉衬而言,需要采用先进的加工工艺,确保炉衬的尺寸精准、表面光洁度高,从而提升炉衬的使用寿命和性能稳定性。

3. 个人观点和理解对于耐热炉衬的要求,我个人认为材料选择和加工工艺是其中最关键的两个方面。

在不同的工业炉应用领域,可能需要针对具体工艺条件和使用环境选择不同的炉衬材料,并且需要通过合理的加工工艺加工成符合要求的成品。

总结与回顾工业炉耐热炉衬应满足的要求是一个综合性很强的课题。

高炉炉衬设计1、炉底(1)炉底结构:采用大块炭砖,炉底和炉缸设陶瓷杯。

(2)砌筑方式:在与炉底冷却壁间隔100—150毫米处,砌筑一层高导热的铺设两层陶瓷制大型顶制块,总厚度为2800毫米。

(注:运用无水碳素胶泥平砌,采用薄缝连接,各列砌砖缝不大于1.5毫米,列与列间的垂直缝和两层间的水平缝不大于2.5毫米,两块炭砖必须错缝200毫米以上,两层炭砖砖缝成90°,炭砖砖缝与铁口中心线成90°。

(3)炉衬的破损机理:初期是铁水渗入将砖漂浮而形成锅底形深坑,第二阶段是熔结层形成后的化学侵蚀。

(4)砌前准备:首先将准备好的炭砖进行预组装、编号,高炉基础面必须用碳素捣打料或碳化硅浇注料找平。

砌筑时,且用千斤顶顶实,将膨胀缝分层填捣密实。

2、炉缸为了保持足够的出铁口深度,其厚度取1150毫米。

(1)砌筑方式:热面为陶瓷杯莫来石砖,冷面为半石墨化碳化硅砖。

渣、铁口、封口采用异行组合砌筑转,并且必须贴冷却壁平砌以防烧穿,一般缝隙为1—5毫米。

(2)破损机理:炉缸越底部与炉底工作条件越相似,主要是碱性炉渣对偏酸性耐火材料高温下的化学性渣化,及渣铁的流动,炉内炸铁液面的升降,大量煤气流等高温流体对炉衬的冲刷,且它要承受乃一对付的侧向压力。

炉腹(1)由于炉腹的工作条件恶劣,主要靠侵蚀形成的渣皮来维持工作,是靠加强冷却而不是靠增加炉衬的厚度来维持一代炉龄寿命。

因此,仅砌筑一层345毫米厚的碳化硅砖。

(2)破损机理:此处离封口带近,故高温热应力作用很大,由于炉腹倾斜故受着料柱压力和崩料,坐料时冲击力的影响,另外还承受初渣的化学侵蚀,由于初渣中FeO、MnO、CaO 与砖衬中的二氧化硅反应,生产出低熔点的化合物使炉衬表面软容,子啊液态渣铁和煤气流的冲刷下而脱落。

炉腰采用薄墙炉腰结构,薄墙不仅砌砖薄,而且镶砖冷却壁为密排,冷却均匀,侵蚀深度小,侵蚀后的炉型线与设计炉型差距较小,且价规整、平滑、冷却设备一般不会杯裸露出来,有利于炉料的顺利下降和煤气流的合理分布。

探讨转底式加热炉的炉衬设计隨着热处理技术的不断进步,对于热处理前元件的加热工艺提出了更高的要求,传统的电阻炉由于耗电量大、控温精度差等原因,已不能满足日益发展的高精度热处理工艺要求,因此,设计和应用精度高、能耗低、污染少的转底式电阻加热炉具有重要的现实意义。

文章所设计的转底式电阻加热炉是用于不锈钢、高温合金及钛合金的锻造前加热。

依据现场提供的原始条件,运用理论计算和工程计算相结合的方法,对炉子的内衬进行了热工计算和相关参数的选择。

标签:转底式加热炉;炉子直径;耐火纤维Abstract:With the continuous progress of heat treatment technology,higher requirements are put forward for the heating process of components before heat treatment. The traditional resistance furnace is due to large power consumption and poor temperature control accuracy,which can not meet the requirements of the increasingly high precision heat treatment process. Therefore,it is of great practical significance to design and apply the rotary bottom resistance heating furnace with high precision,low energy consumption and less pollution. The rotary bottom resistance furnace designed in this paper is used for preforging heating of stainless steel,superalloy and titanium alloy. According to the original conditions provided by the field,the thermal calculation and the selection of related parameters of the lining of the furnace are carried out by the method of combining theoretical calculation with engineering calculation.Keywords:Rotary bottom furnace;furnace diameter;refractory fiber1 概述工业炉是工业加热的关键设备,广泛应用于国民经济的各行各业,量大面广,品种多,影响极大。