DMO简单工艺介绍和分析项目解析

- 格式:ppt

- 大小:782.00 KB

- 文档页数:30

DMTO工艺与工程发布日期:[11-07-20]1. 概况中国科学院大连化学物理研究所DMTO技术是以甲醇和/二甲醚为原料,经催化转化制取基本化工原料乙烯、丙烯等低碳烯烃,最终生产聚烯烃等高附加值化工品。

新兴能源科技有限公司(简称新兴公司,或SYN)是由中国科学院大连化学物理研究所(以下简称“大连化学物理研究所”,或“大连化物所”)控股、与陕西煤业集团及泰国正大能源化工集团共同出资组建的一家中外合资企业。

新兴公司与中国石化集团洛阳石油化工工程公司(简称洛阳石化工程公司,或LPEC)合作形成了完整的具有商业化能力的DMTO技术,是目前国内外在煤制烯烃及其相关专业领域的权威的专利技术供应商之一。

中国的石化产品中,乙烯、丙烯及其衍生物自给率一直在50%上下徘徊,供需矛盾长期存在,市场发展空间巨大。

国际油价持续高位运行,石化原料成本大幅上涨,赢利空间受挤压;发展替代生产路线的经济拉动力增强。

中国的甲醇生产能力快速增长,市场出现过剩局面,为以甲醇为中间体的C1化工的发展提供可靠的原料来源。

单系列甲醇装置规模大型化,使单位生产能力的投资和成本大幅降低,有利于提高下游产品的经济竞争力。

综上因素,在今后十数年内,将给以煤炭(或天然气)为原料、经由甲醇生产低炭烯烃产业的快速发展带来前所未有的机遇。

DMTO技术的研发具有很长的历史。

七十年代石油危机的冲击,引发了利用非石油资源生产低碳烯烃的技术研究。

国家有关部委和中科院立足于对国情的深刻认识,早在“六五”期间就把非石油路线制取低碳烯烃列为重大项目,给予了重点和连续的支持。

中科院大连化学物理研究所于八十年代初在国内外率先开展了天然气(或煤)制取低碳烯烃的研究工作,主要围绕其关键的中间反应环节甲醇制烯烃过程(MTO)进行了连续攻关。

在“六五”期间完成了实验室小试,在此基础上,“七五”期间,采用中孔ZSM-5沸石催化剂、固定床工艺完成了300吨/年(甲醇处理量)的中试,其结果达到了同期国际先进水平。

第51卷第12期 辽 宁 化 工 Vol.51,No.12 2022年12月 Liaoning Chemical Industry December,2022收稿日期: 2022-09-02草酸二甲酯加氢制乙醇酸甲酯工艺条件优化陈龙飞(辽宁省石油化工规划设计院有限公司, 辽宁 沈阳 110000)摘 要: 基于单管固定加氢装置,探究草酸二甲酯(Dimethyl oxalate,DMO)加氢制乙醇酸甲酯(HOCH 2COOCH 3,MG)工艺中各因素对DMO 转化率、MG 选择性的影响,包括分析反应温度、压力影响、氢酯物质的量比影响、液时空速影响等。

同时利用经济敏感性分析、条件优化设计分析得出草酸二甲酯加氢制乙醇酸甲酯工艺最优的实验条件,即反应温度=186 ℃、反应压力=2.0 MPa、氢酯物质的量比=20、液时空速=0.5 h -1。

基于本文提出的工艺条件,DMO 转化率=99.30%、MG 选择性=83.00%。

关 键 词:草酸二甲酯;乙醇酸甲酯;制作工艺中图分类号:TQ225.24 文献标识码: A 文章编号: 1004-0935(2022)12-1730-04乙醇酸甲酯(HOCH 2COOCH 3,MG)是现阶段常用的化工产品、中间体,MG 化学结构中既具有羟基又具有酯基官能团,为此MG 可同时具有醇与酯的化学性质[1-3]。

现阶段,MG 被广泛应用在日常生产、生活的各个领域,如农药、化工、医药等。

近年来,伴随着我国工业化进程不断加快,利用草酸二甲酯(Dimethyl oxalate,DMO)加氢制备MG 这一技术被广泛应用在MG 生成中,现阶段,利用DMO 加氢制备MG 已成为各类化工项目的重点研究课题[4-6]。

基于此,为得到DMO 加氢制MG 最优工艺条件,本文探究草酸二甲酯(Dimethyl oxalate,DMO)加氢制乙醇酸甲酯(HOCH 2COOCH 3,MG)工艺中各因素对DMO 转化率、MG 选择性的影响,开展基于单管固定加氢装置开展DMO 加氢制MG 工艺最优条件实验。

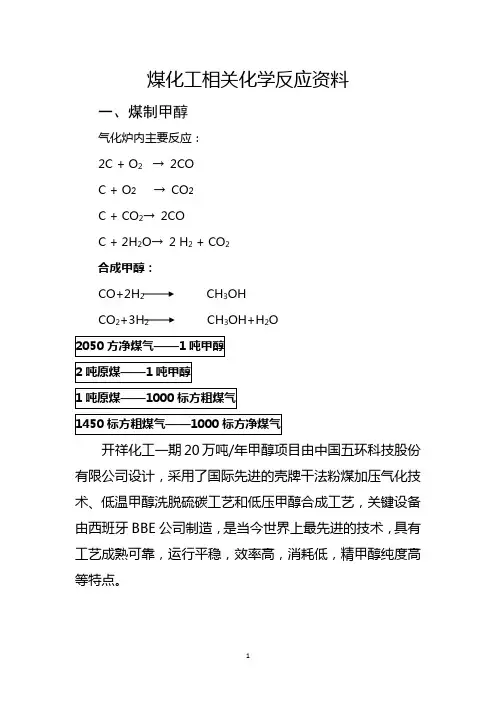

煤化工相关化学反应资料一、煤制甲醇气化炉内主要反应:2C + O2→2COC + O2→CO2C + CO2→2COC + 2H2O→2 H2 + CO2合成甲醇:CO+2H2 CH3OHCO2+3H2CH3OH+H2O开祥化工一期20万吨/年甲醇项目由中国五环科技股份有限公司设计,采用了国际先进的壳牌干法粉煤加压气化技术、低温甲醇洗脱硫碳工艺和低压甲醇合成工艺,关键设备由西班牙BBE公司制造,是当今世界上最先进的技术,具有工艺成熟可靠,运行平稳,效率高,消耗低,精甲醇纯度高等特点。

二、甲醇制二甲醚采用国内外先进、成熟可靠的甲醇气相脱水制二甲醚生产工艺,生产燃料级二甲醚。

甲醇蒸汽在催化剂和一定温度条件下进行分子间的脱水反应。

主要反应方程式:2CH3OH=CH3OCH3+H2O三、甲醇制1,4-丁二醇(BDO)项目由中国五环科技股份有限公司设计,工艺采用炔醛法合成1,4丁二醇生产路线,主要以甲醇,氢气和乙炔为原料,经炔化合成、精馏、低压加氢、高压加氢和精馏一系列工序生产1,4-丁二醇,是目前世界先进的工艺技术。

1、干法制乙炔电石加入发生器,遇水反应生成乙炔气和氢氧化钙,同时放出大量的热。

因工业电石含有其它杂质,它们也能与水反应生成相应的气体,其公式如下:主反应:CaC2+2H2O = Ca(OH)2+C2H2↑2、甲醇制甲醛主反应:CH3OH + 1/2O2CH2O + H2O3、甲醛制丁炔二醇2 HCHO + HC≡CH ——→HOCH2C≡CCH2OH4、丁炔二醇制1,4丁二醇HOCH2C≡CCH2OH+2H2——→HOCH2CH2CH2CH2OH四、煤制乙二醇本项目乙二醇装置以液氨、甲醇、CO和H2为原料,制取产品乙二醇,并副产碳酸二甲酯甲醇混合物、混合醇酯。

1、草酸二甲酯(DMO)单元:在此工艺中,草酸二甲酯(DMO)由一氧化碳(CO),甲醇(MeOH)和氧气(O2)合成,合成草酸二甲酯(DMO)的反应式如下:2CO + 1/2O2+ 2MeOH -> DMO + H2O2、乙二醇合成DMO+4H2 --------------C2H6O2+2CH3OHDMO+2H2---------------C3H6O3+CH3OHC2H6O2+H2------------C2H5OH+H2O五、甲醇制醋酸甲醇羰基化法制醋酸:CH3OH+CO→CH3COOH六、1,4-丁二醇制PBT本装置采用普立特公司设计的三釜流程装置生产PBT 切片。

合成气制乙二醇的偶联反应过程和机理分析赵永鲁发布时间:2023-07-29T04:38:04.536Z 来源:《中国科技信息》2023年9期作者:赵永鲁[导读] 现今我国的偶联反应,偶联反应也就是合成气生产乙二醇工艺中的反应。

现今很多实验表明,在原定偶联反应的催化剂已经确定好的情况下,就可以选择效果最好最合适的草酸二甲酯来进行制备。

所以在偶联反应中要控制原料的杂质浓度,在反应中严格按照偶联反应所需的原材料以及相关比例,以及在反应中的实验操作,以保证反应过程的安全性也是草酸二甲酯制备中的关键环节。

河南省中原大化集团有限责任公司河南濮阳 457001摘要:现今我国的偶联反应,偶联反应也就是合成气生产乙二醇工艺中的反应。

现今很多实验表明,在原定偶联反应的催化剂已经确定好的情况下,就可以选择效果最好最合适的草酸二甲酯来进行制备。

所以在偶联反应中要控制原料的杂质浓度,在反应中严格按照偶联反应所需的原材料以及相关比例,以及在反应中的实验操作,以保证反应过程的安全性也是草酸二甲酯制备中的关键环节。

关键字:合成化气;乙二醇;偶联反映;酯化反映引言该工艺技术也在中国石化电子行业中受到了普遍重视。

目前,在我国国内的化学研究中,关于合成反映生产EG均使用气相法,在我国有很多相关科研人员进行了相关的研究,并在研究过程中,选择了不同的方向,也在各个方向中研发了很多新方面。

例如,就有研究人员研究了CO偶联制备草酸酯催化剂的工艺技术流程;还有科研人员研制了NOx和乙酰丙胺的工艺过程。

所以本文将对草酸二甲酯(DMO)在其形成过程中的偶联反映和形成亚硝酸甲酯(MN)的酯化反应对其反映速度等多方面进行比较,从而使人们可以比较完整、清晰地掌握偶联反应流程。

一、 MN偶联反应制 DMOMN制备:将计量好的软水、亚钠、甲醇在溶解釜中充分混合均匀,然后打入反应釜,滴加稀硝酸进行反应,产生亚硝酸甲酯提供给合成系统使用。

反应原理的主反应为:NaNO2 + HNO3 +CH3OH = NaNO3 + H20 + CH3ONO;副反应:2NaN02 + 2HNO3 = 2NaN03 + H20 + NO↑ + N02↑;6HNO3 + CH3OH = 5H20 + CO2↑ + 6N02↑;4HNO3 + CH3OH = 4H20 + CO↑ + 4N02↑。

DMO简单工艺介绍和分析项目DMO(Direct Metal Printing)是一种三维打印技术,通过利用激光束将金属粉末熔融,逐层堆积形成金属零件。

DMO简单工艺介绍和分析项目能帮助我们更好地了解DMO工艺的原理、应用范围以及其在不同行业的优点。

DMO工艺的原理是将金属粉末由提供装置送入加热区,激光束瞄准所需区域并进行扫描,粉末在激光束照射下瞬间熔化,形成一层实体,然后平台下沉,重复上述过程直至形成完整零件。

整个过程由计算机控制,可以根据设计模型的要求进行自动化生产。

DMO工艺的应用范围非常广泛,可以用于制造航空航天、汽车、医疗器械等高精密度、复杂形状的金属零件。

相对于传统的制造方法,DMO工艺具有以下几个优点:1.实现设计自由度:DMO可以根据设计模型进行个性化生产,无需额外的模具。

这为产品设计师提供了更大的创造空间,可以实现更加复杂、精确的形状和结构。

2.提高制造效率:传统金属制造需要多道工序和大量人工操作,而DMO工艺可以一次性完成整个零件的生产,大大缩短了制造周期并减少了人为错误的发生。

3.减少废料和资源浪费:DMO工艺可以直接将金属粉末熔融,无需额外的材料加工。

这不仅减少了废料的产生,还节约了材料和能源的消耗。

4.提高产品质量:DMO工艺可以实现高精度的制造,减少了零件的误差和缺陷,提高了产品质量和性能。

在实际应用中,DMO工艺可以应用于许多项目,其中包括但不限于以下几个方面:1.航空航天领域:DMO工艺可以制造高强度、轻量化的航空航天零件,例如涡轮叶片、航空发动机部件等,提高了燃油效率和使用寿命。

2.汽车工业:DMO工艺可以制造汽车零部件,例如发动机缸体、转向器件等,提高了车辆的性能和可靠性。

3.医疗器械领域:DMO工艺可以制造医疗器械零件,例如人工关节、牙科种植体等,提高了医疗器械的适应性和治疗效果。

4.定制化生产:DMO工艺可以根据客户的需求进行个性化生产,例如定制化的首饰、工艺品等,满足了人们对个性化产品的需求。

【全析】通辽20万吨煤制乙二醇项目2014-03-28化化网煤化工■通辽金煤20万吨煤制乙二醇项目【一】项目介绍及进展通辽金煤化工是一家由上海金煤化工新技术有限公司与上海金煤化工控股有限公司共同投资,以褐煤为原料生产乙二醇的高新技术企业,注册资金4.5亿元人民币。

金煤化工以褐煤为原料,经羰化加氢生产乙二醇,主要技术具有完全的自主知识产权。

通辽金煤20万吨/年煤制乙二醇装置是目前世界首套采用煤制草酸技术的生产线,总占地面积3000平方米。

规划总体投资约100亿元人民币,在通辽市经济技术开发区建设百万吨级的乙二醇生产基地。

一期20万t/a煤制乙二醇项目于2007年8月开工,2009年底建成投产,2009年12月打通流程,产出合格产品。

经过联动试车,于2010年5月3日试产出合格的草酸产品。

2011年11月18日成功达产。

金煤化工所采用的煤制草酸技术是在借鉴传统方法的基础上,在煤化工生产的后端将一部分中间产品草酸酯进行水解,生成草酸和甲醇。

其中的甲醇还可以进一步用于制作亚硝酸甲酯,亚硝酸甲酯用于制作草酸酯,从而达到循环利用的目的。

采用这种工艺制得的草酸除具有环保优势外,还具有成本低、纯度高等优点。

项目进展回顾中科院福建物构所在1982-1995年研究并形成了一批具有自主知识产权的专利及成果的基础上,2005年重新成立了煤制乙二醇技术攻关组,集中全所的技术力量和条件进一步协同攻关,进行CO气相催化合成草酸酯、草酸酯制备草酸和乙二醇工艺条件的试验。

2006年开始联合上海金煤化工新技术有限公司开展技术攻关,进行“年产300吨草酸二甲酯及100吨乙二醇”的中试和“万吨级煤制乙二醇”的工业化试验。

至2008年6月,完成了全部的试验工作,实现了预期各项技术指标。

2007年8月,一期20万t/a煤制乙二醇项目开工。

2009年3月18日,万吨级煤制乙二醇成套工艺技术通过了由中国科学院组织的技术鉴定。

2009年12月,该成套技术应用于20万吨煤制乙二醇装置获得成功,实现了规模工业化生产。

煤化工相关化学反应资料一、煤制甲醇气化炉内主要反应:2C + O2→2COC + O2→CO2C + CO2→2COC + 2H2O→2 H2 + CO2合成甲醇:CO+2H2 CH3OHCO2+3H2CH3OH+H2O开祥化工一期20万吨/年甲醇项目由中国五环科技股份有限公司设计,采用了国际先进的壳牌干法粉煤加压气化技术、低温甲醇洗脱硫碳工艺和低压甲醇合成工艺,关键设备由西班牙BBE公司制造,是当今世界上最先进的技术,具有工艺成熟可靠,运行平稳,效率高,消耗低,精甲醇纯度高等特点。

二、甲醇制二甲醚采用国内外先进、成熟可靠的甲醇气相脱水制二甲醚生产工艺,生产燃料级二甲醚。

甲醇蒸汽在催化剂和一定温度条件下进行分子间的脱水反应。

主要反应方程式:2CH3OH=CH3OCH3+H2O三、甲醇制1,4-丁二醇(BDO)项目由中国五环科技股份有限公司设计,工艺采用炔醛法合成1,4丁二醇生产路线,主要以甲醇,氢气和乙炔为原料,经炔化合成、精馏、低压加氢、高压加氢和精馏一系列工序生产1,4-丁二醇,是目前世界先进的工艺技术。

1、干法制乙炔电石加入发生器,遇水反应生成乙炔气和氢氧化钙,同时放出大量的热。

因工业电石含有其它杂质,它们也能与水反应生成相应的气体,其公式如下:主反应:CaC2+2H2O = Ca(OH)2+C2H2↑2、甲醇制甲醛主反应:CH3OH + 1/2O2CH2O + H2O3、甲醛制丁炔二醇2 HCHO + HC≡CH ——→HOCH2C≡CCH2OH4、丁炔二醇制1,4丁二醇HOCH2C≡CCH2OH+2H2——→HOCH2CH2CH2CH2OH四、煤制乙二醇本项目乙二醇装置以液氨、甲醇、CO和H2为原料,制取产品乙二醇,并副产碳酸二甲酯甲醇混合物、混合醇酯。

1、草酸二甲酯(DMO)单元:在此工艺中,草酸二甲酯(DMO)由一氧化碳(CO),甲醇(MeOH)和氧气(O2)合成,合成草酸二甲酯(DMO)的反应式如下:2CO + 1/2O2+ 2MeOH -> DMO + H2O2、乙二醇合成DMO+4H2 --------------C2H6O2+2CH3OHDMO+2H2---------------C3H6O3+CH3OHC2H6O2+H2------------C2H5OH+H2O五、甲醇制醋酸甲醇羰基化法制醋酸:CH3OH+CO→CH3COOH六、1,4-丁二醇制PBT本装置采用普立特公司设计的三釜流程装置生产PBT 切片。

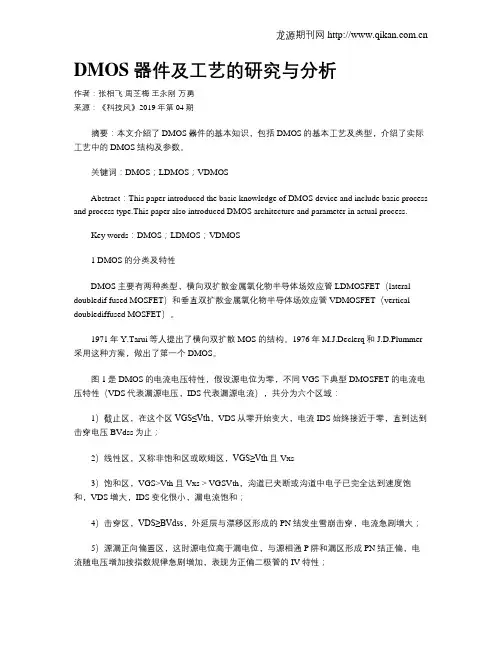

DMOS 器件及工艺的研究与分析作者:张相飞周芝梅王永刚万勇来源:《科技风》2019年第04期摘要:本文介紹了DMOS器件的基本知识,包括DMOS的基本工艺及类型,介绍了实际工艺中的DMOS结构及参数。

关键词:DMOS;LDMOS;VDMOSAbstract:This paper introduced the basic knowledge of DMOS device and include basic process and process type.This paper also introduced DMOS architecture and parameter in actual process.Key words:DMOS;LDMOS;VDMOS1 DMOS的分类及特性DMOS主要有两种类型,横向双扩散金属氧化物半导体场效应管LDMOSFET(lateral doubledif fused MOSFET)和垂直双扩散金属氧化物半导体场效应管VDMOSFET(vertical doublediffused MOSFET)。

1971年Y.Tarui等人提出了横向双扩散MOS的结构。

1976年M.J.Declerq和J.D.Plummer 采用这种方案,做出了第一个DMOS。

图1是DMOS的电流电压特性,假设源电位为零,不同VGS下典型DMOSFET的电流电压特性(VDS代表漏源电压,IDS代表漏源电流),共分为六个区域:1)截止区,在这个区VGS≤Vth,VDS从零开始变大,电流IDS始终接近于零,直到达到击穿电压BVdss为止;2)线性区,又称非饱和区或欧姆区,VGS≥Vth且 Vxs3)饱和区,VGS>Vth且Vxs > VGSVth,沟道已夹断或沟道中电子已完全达到速度饱和,VDS增大,IDS变化很小,漏电流饱和;4)击穿区,VDS≥BVdss,外延层与漂移区形成的PN结发生雪崩击穿,电流急剧增大;5)源漏正向偏置区,这时源电位高于漏电位,与源相通P阱和漏区形成PN结正偏,电流随电压增加按指数规律急剧增加,表现为正偏二极管的IV特性;6)准饱和区,VGS很大时,IDS本身很大,但随VGS的增大没有很明显的增加,即跨导很小。

天然气转化制乙二醇技术现状分析[摘要]通过对天然气转化制乙二醇当今技术研究,分析探讨现行天然气转化与乙二醇合成工艺的优缺点,从技术成熟度、安全性、先进性角度综合考虑,得出能源利用率和经济效益较高的路线。

[关键词]天然气;工艺技术;转化气;乙二醇;引言随着世界石油和煤炭资源的日渐短缺,受近几年国内外疫情影响,煤炭和石油价格波动较大,开辟新的工艺路线迫在眉睫。

用天然气作为生产合成气的原料,符合国家政策和清洁能源发展需要。

本文通过分析合成乙二醇的国内外技术,提出能源利用率和经济效益较高的可行方案。

1.天然气转化技术分析及优缺点以天然气为原料生产工艺气主要有传统的蒸汽转化和部分氧化法(非催化部分氧化法和催化部分氧化法)。

甲烷加蒸汽反应需要吸热,可采用一段转化炉外加换热夹套。

部分氧化转化是利用天然气与氧在自热式转化炉燃烧产生的大量热量,供甲烷进行发生部分氧化反应,将天然气转化成H2、CO、CO2,使转化炉出口的甲烷含量较低。

1.1一段炉蒸汽转化蒸汽转化法合成气中H2过量,一般在炉入口补加CO2,炉管内用对CO2有一定转化作用的催化剂,提升出口有效气组分,转化压力一般为2.0~3.0MPa。

补加CO2后可得到较适宜的氢碳比,使炉出口工艺气中CH4含量<2.5%,H2/CO约为3.4左右,天然气消耗与能耗均低于传统的一段蒸汽转化不补CO2工艺,同时还可减少CO2气体排放。

主要工艺流程如下:工艺优点:成熟可靠,应用广泛;装置投资低,操作简单;产品气能耗低。

工艺缺点:转化负荷都由一段炉完成,故转化炉规模大且结构复杂;转化气出口温度高达840℃,炉管材质要求苛刻造价贵;加热烧嘴操作要求高,由于炉膛较小,炉顶烧嘴火焰平行于炉管,由上至下燃烧,易出现偏烧,操作要求高;残余甲烷含量约为2.5%,使天然气的消耗增加。

1.2一段蒸汽转化+二段自热转化结合工艺该工艺是将蒸汽转化和纯氧转化工艺相结合,设置两个转化炉,第一段炉中进行蒸汽转化反应,在第二个自热式转化炉中加纯氧进行部分催化氧化,两段炉操作可以减轻一段炉负荷、改善操作条件(如降低操作温度)和提高经济性能等。

1. 中国乙二醇市场简介乙二醇是一种重要的化工原料,它是一种无色透明粘稠液体,味甜,具有吸湿性;能与水、低级脂肪族醇、甘油、醋酸、丙酮、及类似酮类、醛类、吡啶类及类似的煤焦油碱类混溶,微溶于乙醚,几乎不溶于苯及其同系物、氯代烃、石油醚和油类;有毒性。

它可以用于制造聚酯纤维、饮料瓶、薄膜、乙二醛,并可作防冻剂、增塑剂、水力流体和溶剂等。

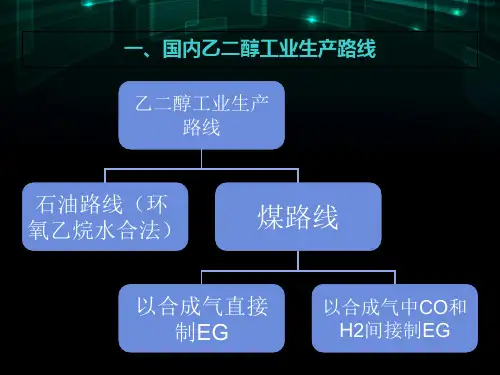

传统的乙二醇生产方法是走石油化工路线,即由石油加工得到乙烯,乙烯氧化生成环氧乙烷,环氧乙烷进一步水合生产乙二醇。

“煤制乙二醇”即以煤代替石油乙烯生产乙二醇。

考虑到我国的能源结构是煤多油少,发展以煤炭为原料制取乙二醇的路线,对于我国能源的合理利用、减少对石油的依赖、缓解乙烯供应量不足都具有极其深远的意义。

煤制乙二醇在2009年初列入国家石化产业调整和振兴规划,近几年来,中国国内掀起了一股煤制备乙二醇的开发投资热潮,在建或者拟建项目超过20多个,总产能超过600多万吨,煤制备乙二醇技术已经成为业界关注的焦点。

2. 中国乙二醇生产工艺在中国,目前多数采用石油路线生产乙二醇,与此同时,近年来,在国内市场上,煤路线法也悄然而生。

但在主要的进口来源国中,天然气路线依然是最主要的生产路线之一。

石油路线法,其是以石油化工产品乙烯或其所制产品环氧乙烷为原料,再经不同反应过程制得乙二醇,国内工业生产实际应用的石油路线法为环氧乙烷直接水合法。

环氧乙烷直接水合法采用原料环氧乙烷与水在190~200 ℃、2.23 MPa操作条件下,反应0.5h,生成乙二醇含量约10%的乙二醇、二乙二醇、三乙二醇混合水溶液,再经分离制得乙二醇。

该技术生产工艺主要由英荷Shell化学公司、美国SD以及UCC公司拥有,技术成熟,应用广泛。

但国内还缺少自主产权技术,即工艺技术对外依赖程度高,且原料受石油价格影响较大。

此外,该工艺乙二醇选择性低,副产品较多,装置水循环量大、能耗高。

煤制路线法,即先以煤制得合成气,然后再经催化反应生成草酸二甲酯(DMO),然后以Cu/Cr为催化剂,150 ℃条件下进行DMO的低压加氢制取乙二醇。

第十章溶剂脱沥青装置第一节装置概况及特点一、装置概况溶剂脱沥青装置是引进美国UOP公司的Demex工艺专利技术而设计的装置,该技术采用先进的亚临界抽提,超临界回收工艺,具有工艺流程简单、设备少、能耗低等优点。

原设计该装置以中原减压渣油为原料,以正丁烷为溶剂,溶剂比为5~6:1(体积),经过抽提,将脱沥青油(DMO)和沥青质分开,其中为催化裂化提供优质原料脱沥青油(DMO)。

沥青质与澄清油按不同比例调合生产道路沥青。

二、装置规模及组成溶剂脱沥青装置由溶剂脱沥青、道路沥青调合及装车部分组成。

各部分设计加工能力为:溶剂脱沥青: 80×104吨/年道路沥青装车: 15×104吨/年三、装置工艺流程特点1.以C4为溶剂,不设溶剂压缩机。

溶剂脱沥青采用丁烷做溶剂,相对于丙烷脱沥青来说,溶剂蒸汽压低,较容易加压液化,故该装置不设溶剂压缩机,只用一台溶剂泵保证溶剂循环正常进行。

2.采用外混合──内沉降工艺溶剂脱沥青采用外混合──内沉降工艺,抽提器上下温度相同。

减压渣油与溶剂经三级混合后,从抽提器中上部进入抽提器进行沉降分离。

3.采取超临界回收工艺DMO与溶剂在超临界状态下进行分离,此时溶剂具有气体性质,对DMO的溶解能力几乎为零,保证溶剂与DMO能彻底分离。

4.设两个抽提器与沉降器装置设有两套抽提器和胶质沉降器,以保证能达到80×104吨/年的处理量,沉降器也相应改为两个。

第二节工艺原理及工艺流程说明一、工艺原理该装置是以常减压装置的减压渣油为原料,在一定的温度和压力条件下,利用液体溶剂对减压渣油中的油组份有较大的溶解度而对胶质、沥青质几乎不溶的特性,在抽提器内进行抽提,使其分为抽提油溶液相和沥青溶液相,利用两相比重差的作用,比重小的抽提油溶液逐渐上升至抽提器顶部成为提取液;而比重大的沥青溶液逐渐沉降至抽提器底部成为提余液。

抽提油溶液经加热升温,溶剂的溶解度降低,选择性提高,在沉降器中,使胶质溶液从提取液中沉降出来,这样就将渣油中的胶质、沥青质脱除,获得脱沥青油。