sw过程设备强度计算书

- 格式:docx

- 大小:169.97 KB

- 文档页数:10

SW6-2011过程设备强度计算软件用户手册热心网友整理目录一、概述 (1)二、运行环境、安装及启动 (4)三、材料性能及其数据库 (10)四、四个基本受压元件 (16)五、卧式容器 (42)六、立式容器 (48)七、固定管板换热器 (54)八、浮头式及填料函式换热器 (80)九、U形管式换热器 (84)十、高压设备 (88)十一、塔设备 (96)十二、球形储罐 (107)十三、非圆形容器 (113)十四、零部件 (120)十五、非对称双鞍座及多鞍座卧式容器 (148)附录A SW6-2011安装说明 (161)附录B SW6-2011常见问题说明 (169)一、概述1.1 前言20世纪80年代,全国化工设备设计技术中心站(以下简称“中心站”)组织部分高等院校教师及工程技术人员开发,并在1985年正式推出了能在SHARP PC1500计算机上使用的国内第一套较为系统的承压容器常规设计计算程序。

该程序由于计算内容丰富、计算结果正确快捷等优势,很快得到了行业认可。

随着计算机硬件设备及应用技术的不断更新,20世纪90年代初,中心站发行的“IBM-PC 兼容机压力容器设计计算软件包”(简称为“SW2”),其在开发之处就注意了界面的用户友好性,发行前又通过了全国压力容器标准化技术委员会、化学工业部的审查、鉴定,获得了相应的审批号,成为行业中正式推荐使用的计算机应用程序。

该程序经过多次升级换版,分别增加了新版标准、规范的设计计算内容,以及能分别生成中、英文“设计计算书”的功能,适应了改革开放、与国际接轨、合作设计的时代潮流,成为行业中应用最广、拥有用户最多的软件。

该技术成果因此多次得到国家有关部委的奖励。

随着GB150、GB151等一系列与承压容器、化工设备设计计算相关的国家标准、行业标准全面更新和颁布,以及计算机技术的不断发展和软件应用平台的转变,在1998年10月下旬中心站推出了以windows为操作平台的“过程设备强度计算软件包”(简称为“SW6-1998”)。

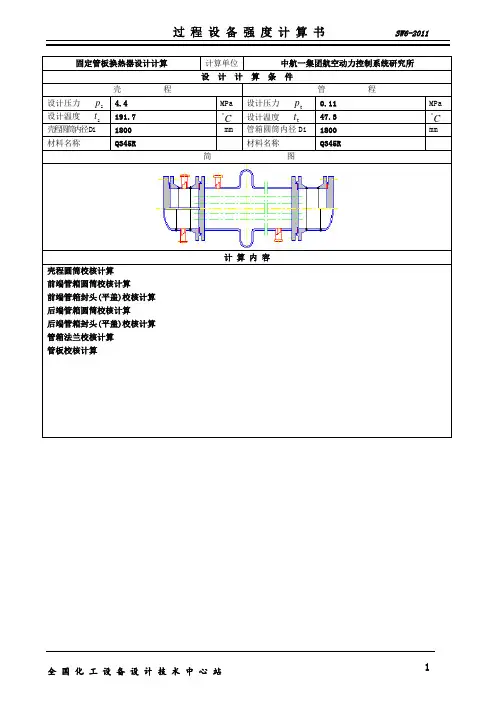

固定管板换热器设计计算计算单位中航一集团航空动力控制系统研究所设计计算条件壳程管程设计压力ps 4.4 MPa设计压力pt0.11 MPa设计温度ts191.7 ︒C设计温度t t47.3 ︒C 壳程圆筒内径Di 1800 mm 管箱圆筒内径Di 1800 mm 材料名称Q345R 材料名称Q345R简图计算内容壳程圆筒校核计算前端管箱圆筒校核计算前端管箱封头(平盖)校核计算后端管箱圆筒校核计算后端管箱封头(平盖)校核计算管箱法兰校核计算管板校核计算前端管箱筒体计算 计算单位 中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件筒体简图计算压力 P c 0.11 MPa设计温度 t 47.30 ︒ C 内径 D i 1800.00mm 材料Q345R ( 板材 ) 试验温度许用应力 [σ]185.00 MPa 设计温度许用应力 [σ]t185.00 MPa 试验温度下屈服点 σs 325.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 2.00 mm焊接接头系数 φ0.85厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- = 0.63mm 有效厚度 δe =δn - C 1- C 2= 27.70 mm 名义厚度 δn = 30.00 mm 重量2013.21Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 0.1375 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 292.50MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 5.34 MPa校核条件 σT ≤ [σ]T 校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 4.76646MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 3.63 MPa [σ]tφ 157.25 MPa校核条件 [σ]tφ ≥σt结论 筒体名义厚度大于或等于GB151中规定的最小厚度13.00mm,合格前端管箱封头计算计算单位中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件椭圆封头简图计算压力P c 0.11 MPa设计温度 t 47.30 ︒ C内径D i 1800.00 mm曲面深度h i 450.00 mm材料 Q345R (板材)设计温度许用应力[σ]t 189.00 MPa试验温度许用应力[σ] 189.00 MPa钢板负偏差C1 0.30 mm腐蚀裕量C2 2.00 mm焊接接头系数φ 0.85压力试验时应力校核压力试验类型液压试验试验压力值P T = 1.25P ct][][σσ= 0.1375 (或由用户输入)MPa压力试验允许通过的应力[σ]t[σ]T≤ 0.90 σs = 310.50MPa试验压力下封头的应力σT =φδδ.2)5.0.(eeiTKDp+= 13.65MPa校核条件σT≤[σ]T校核结果合格厚度及重量计算形状系数 K =⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛+2ii2261hD = 1.0000计算厚度δh =KP DPc itc205[].σφ- = 0.62mm有效厚度δeh =δnh - C1- C2= 10.70mm 最小厚度δmin = 3.00mm 名义厚度δnh = 13.00mm 结论满足最小厚度要求重量375.77 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 1.90429MPa结论合格后端管箱筒体计算 计算单位 中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件筒体简图计算压力 P c 0.11 MPa设计温度 t 47.30 ︒ C 内径 D i 1800.00mm 材料Q345R ( 板材 ) 试验温度许用应力 [σ]189.00 MPa 设计温度许用应力 [σ]t189.00 MPa 试验温度下屈服点 σs 345.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 2.00 mm焊接接头系数 φ0.85厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- = 0.62mm 有效厚度 δe =δn - C 1- C 2= 10.70 mm 名义厚度 δn = 13.00 mm 重量853.83Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 0.1375 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 310.50MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 13.69 MPa校核条件 σT ≤ [σ]T 校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 1.89866MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 9.31 MPa [σ]tφ 160.65 MPa校核条件 [σ]tφ ≥σt结论 筒体名义厚度大于或等于GB151中规定的最小厚度13.00mm,合格后端管箱封头计算计算单位中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件椭圆封头简图计算压力P c 0.11 MPa设计温度 t 47.30 ︒ C内径D i 1800.00 mm曲面深度h i 450.00 mm材料 Q345R (板材)设计温度许用应力[σ]t 189.00 MPa试验温度许用应力[σ] 189.00 MPa钢板负偏差C1 0.30 mm腐蚀裕量C2 2.00 mm焊接接头系数φ 0.85压力试验时应力校核压力试验类型液压试验试验压力值P T = 1.25P ct][][σσ= 0.1375 (或由用户输入)MPa压力试验允许通过的应力[σ]t[σ]T≤ 0.90 σs = 310.50MPa试验压力下封头的应力σT =φδδ.2)5.0.(eeiTKDp+= 13.65MPa校核条件σT≤[σ]T校核结果合格厚度及重量计算形状系数 K =⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛+2ii2261hD = 1.0000计算厚度δh =KP DPc itc205[].σφ- = 0.62mm有效厚度δeh =δnh - C1- C2= 10.70mm 最小厚度δmin = 3.00mm 名义厚度δnh = 13.00mm 结论满足最小厚度要求重量375.77 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 1.90429MPa结论合格壳程圆筒计算 计算单位 中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件筒体简图计算压力 P c 4.40 MPa设计温度 t 191.70 ︒ C 内径 D i 1800.00mm 材料Q345R ( 板材 ) 试验温度许用应力 [σ]185.00 MPa 设计温度许用应力 [σ]t172.16 MPa 试验温度下屈服点 σs 325.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 2.00 mm焊接接头系数 φ0.85厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- = 27.47mm 有效厚度 δe =δn - C 1- C 2= 27.70 mm 名义厚度 δn = 30.00 mm 重量8123.26Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 5.9103 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 292.50MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 229.39 MPa校核条件 σT ≤ [σ]T 校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 4.43559MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 145.16 MPa [σ]tφ 146.33 MPa校核条件 [σ]tφ ≥σt结论 筒体名义厚度大于或等于GB151中规定的最小厚度13.00mm,合格延长部分兼作法兰固定式管板设计单位中航一集团航空动力控制系统研究所设计计算条件简图设计压力p s 4.4 MPa设计温度T s191.7 C︒平均金属温度 t s 101.9 ︒C装配温度t o 15 ︒C壳材料名称Q345R设计温度下许用应力[σ]t172.2 Mpa程平均金属温度下弹性模量E s 1.969e+05Mpa平均金属温度下热膨胀系数αs 1.154e-05mm/mm︒C圆壳程圆筒内径D i1800 mm 壳程圆筒名义厚度δs30 mm 壳程圆筒有效厚度δse 27.7 mm筒壳体法兰设计温度下弹性模量E f’ 1.915e+05 MPa 壳程圆筒内直径横截面积 A=0.25πD i2 2.545e+06 mm2 壳程圆筒金属横截面积 A s=πδs (D i+δs) 1.591e+05 mm2管设计压力p t 0.11 MPa箱设计温度T t 47.3 ︒C圆材料名称Q345R筒设计温度下弹性模量E h 2.01e+05 MPa 管箱圆筒名义厚度(管箱为高颈法兰取法兰颈部大小端平均值)δh 30 mm 管箱圆筒有效厚度δhe 27.7 mm 管箱法兰设计温度下弹性模量E t” 1.996e+05 MPa 材料名称20(GB9948)换管子平均温度 t t 31.5 ︒C 设计温度下管子材料许用应力[σ]t t 132.5 MPa 设计温度下管子材料屈服应力σs t198.3 MPa热设计温度下管子材料弹性模量E t t 1.915e+05 MPa 平均金属温度下管子材料弹性模量E t 2.004e+05 MPa 平均金属温度下管子材料热膨胀系数αt 1.099e-05 mm/mm︒C 管管子外径d19 mm 管子壁厚δt 2 mm注:换热管内压计算计算单位中航一集团航空动力控制系统研究所计算条件换热管简图计算压力P c 0.11 MPa设计温度 t 191.70 ︒ C内径D i 15.00 mm材料 20(GB9948) ( 管材)试验温度许用应力[σ] 152.00 MPa设计温度许用应力[σ]t 132.49 MPa钢板负偏差C1 0.00 mm腐蚀裕量C2 0.00 mm焊接接头系数φ 1.00厚度及重量计算计算厚度δ =P DPc itc2[]σφ- = 0.01mm有效厚度δe =δn - C1- C2= 2.00mm 名义厚度δn = 2.00mm 重量 5.03 Kg压力及应力计算最大允许工作压力[P w]= 2δσφδeti e[]()D+= 31.17506 MPa设计温度下计算应力σt = P Dc i ee()+δδ2= 0.47 MPa[σ]tφ 132.49 MPa 校核条件[σ]tφ≥σt结论换热管内压计算合格换热管外压计算计算单位中航一集团航空动力控制系统研究所计算条件换热管简图计算压力P c -4.40MPa设计温度 t191.70︒ C内径D i15.00mm材料名称 20(GB9948) (管材)试验温度许用应力[σ] 152.00 MPa设计温度许用应力[σ]t 132.49 MPa钢板负偏差C1 0.00 mm腐蚀裕量C2 0.00 mm焊接接头系数φ 1.00厚度及重量计算计算厚度δ = 0.70mm 有效厚度δe =δn - C1- C2= 2.00mm 名义厚度δn = 2.00mm 外压计算长度 L L=6000.00mm 外径 D o D o= D i+2δn = 19.00mm L/D o 3.85D o/δe 9.50A值 A= 0.0138925B值 B= 154.35重量 5.03 kg压力计算= 26.90917 MPa 许用外压力[P]=BD o e/δ结论换热管外压计算合格管箱法兰计算计算单位中航一集团航空动力控制系统研究所设 计 条 件简 图设计压力 p 0.110 MPa计算压力 p c 0.110 MPa 设计温度 t 47.3 ︒ C 轴向外载荷 F 0.0 N 外力矩 M 0.0 N .mm壳 材料名称 Q345R 体 许用应力 nt []σ 185.0 MPa 法 材料名称 Q345R 许用 [σ]f181.0 MPa 兰 应力 [σ]t f181.0 MPa 材料名称 40Cr 螺 许用 [σ]b 212.0 MPa 应力 [σ]tb 204.2 MPa 栓 公称直径 d B20.0 mm 螺栓根径 d 1 17.3 mm 数量 n52个D i 1800.0 D o 1930.0垫 结构尺寸D b 1890.0 D 外 1820.0 D 内 1800.0 δ0 16.0 mm L e20.0 L A 19.0 h 10.0 δ1 26.0 材料类型 软垫片 N10.0m 2.75 y (MPa) 25.5压紧面形状1a,1bb5.00D G1810.0片 b 0≤6.4mm b = b 0b 0≤6.4mm D G = ( D 外+D 内 )/2 b 0 > 6.4mm b =2.530b b 0 > 6.4mm D G = D 外 - 2b螺 栓 受 力 计 算预紧状态下需要的最小螺栓载荷W a W a = πbD G y = 725000.4 N 操作状态下需要的最小螺栓载荷W p W p = F p + F = 300235.5 N 所需螺栓总截面积 A m A m = max (A p ,A a ) = 3419.8mm 2实际使用螺栓总截面积 A bA b = 214d n π = 12214.7 mm 2力 矩 计 算操 F D = 0.785i 2D p c= 279774.0 NL D = L A + 0.5δ1= 32.0 mmM D = F D L D= 8952768.0N .mm 作 F G = F p = 17192.3 N L G = 0.5 ( D b - D G ) = 40.0 mm M G = F G L G= 687691.4N .mm M p F T = F -F D = 3117.2 N L T =0.5(L A + δ1 + L G ) = 42.5 mm M T = F T L T= 132482.4N .mm 外压: M p = F D (L D - L G )+F T (L T -L G ); 内压: M p = M D +M G +M T M p = 9772942.0 N .mm 预紧M a W = 1657261.4N L G = 40.0 mm M a =W L G = 66290456.0 N .mm 计算力矩 M o = M p 与M a [σ]f t/[σ]f 中大者 M o = 66290456.0N .mm。

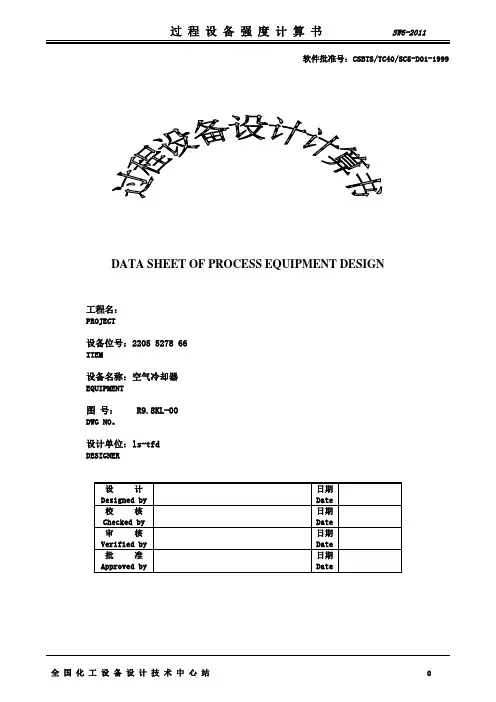

软件批准号:CSBTS/TC40/SC5-D01-1999DATA SHEET OF PROCESS EQUIPMENT DESIGN工程名:PROJECT设备位号:ITEM设备名称:EQUIPMENT图号:DWG NO。

设计单位:压力容器专用计算软件DESIGNER固定管板换热器设计计算设计计算条件:壳程: 管程:设计压力P s (MPa) 2.4 设计压力P t (MPa) 0.6设计温度t s (℃) 100 设计温度t t (℃) 60壳程圆筒外径Do(mm) 325 管箱圆筒外径Do(mm) 325材料名称20(GB8163) 材料名称20(GB8163)前端管箱封头计算计算所依据的标准GB 150.3-2011计算条件计算压力P c (MPa) 0.60 外径D o (mm) 325.00 设计温度t (℃) 60.00 曲面高度h o (mm) 73.00 材料名称Q235-B 材料类型板材试验温度许用应力[σ] (MPa) 116.00 钢板负偏差C1 (mm) 0.30 设计温度许用应力[σ]t(MPa) 114.50 腐蚀裕量C2 (mm) 1.00 焊接接头系数φ 1.00压力试验时应力校核压力试验类型液压试验压力试验允许通过的应力试验压力值P T (MPa) 1.0000 [σ]T (Mpa) 211.50试验压力下封头的校核条件σT ≤[σ]T周向应力σT (MPa) 29.90 校核结果合格厚度及重量计算形状系数K 1.2750 最小厚度δmin (mm) 3.00 计算厚度δh (mm) 1.08 名义厚度δnh (mm) 8.00 有效厚度δeh (mm) 6.70 重量 (kg) 7.75 结论满足最小厚度要求压力计算最大允许工作压力[P w](MPa) 3.82974 结论合格后端管箱封头计算计算所依据的标准GB 150.3-2011。

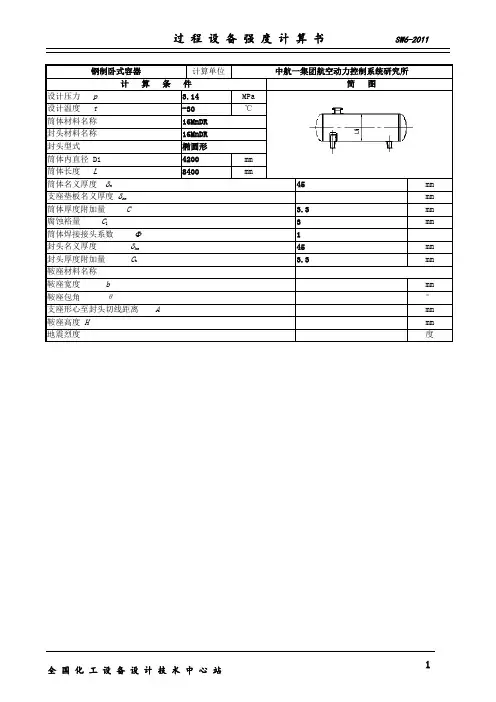

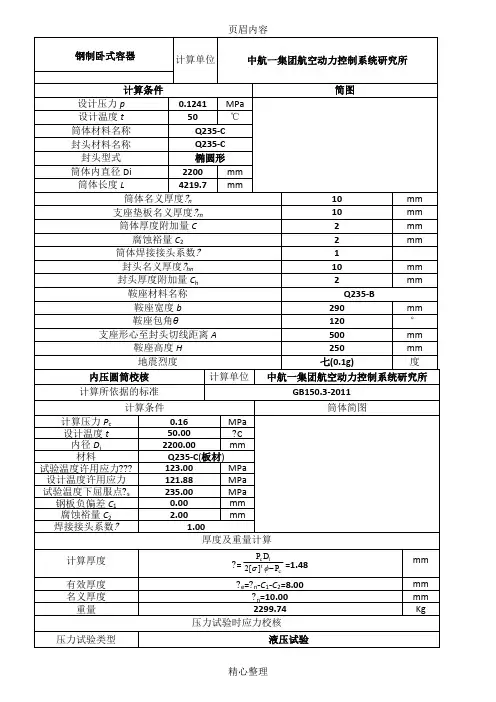

钢制卧式容器计算单位中航一集团航空动力控制系统研究所计算条件简图设计压力p 3.14 MPa设计温度t-30 ℃筒体材料名称16MnDR封头材料名称16MnDR封头型式椭圆形筒体内直径 Di 4200 mm筒体长度L 8400 mm筒体名义厚度δn 45mm 支座垫板名义厚度δrn mm 筒体厚度附加量C 3.3mm 腐蚀裕量C1 3 mm 筒体焊接接头系数Φ1封头名义厚度δhn45mm 封头厚度附加量 C h 3.3mm 鞍座材料名称鞍座宽度 b mm 鞍座包角θ°支座形心至封头切线距离A mm 鞍座高度H mm 地震烈度度内压圆筒校核 计算单位中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件筒体简图计算压力 P c 3.14 MPa设计温度 t -30.00 ︒ C 内径 D i 4200.00mm 材料16MnDR ( 板材 ) 试验温度许用应力 [σ]170.00 MPa 设计温度许用应力 [σ]t170.00 MPa 试验温度下屈服点 σs 285.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 3.00 mm 焊接接头系数 φ1.00厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- = 39.15mm 有效厚度 δe =δn - C 1- C 2= 41.70 mm 名义厚度 δn = 45.00 mm 重量39570.95Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 3.9250 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 256.50MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 199.62 MPa校核条件 σT ≤ [σ]T 校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 3.34253MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 159.70 MPa [σ]tφ 170.00 MPa校核条件 [σ]tφ ≥σt结论 合格左封头计算计算单位 中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011 计算条件椭圆封头简图计算压力 P c 3.14 MPa设计温度 t -30.00 ︒ C 内径 D i 4200.00 mm 曲面深度 h i 1050.00mm 材料16MnDR (板材) 设计温度许用应力 [σ]t170.00 MPa 试验温度许用应力 [σ] 170.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 3.00 mm焊接接头系数 φ 1.00压力试验时应力校核压力试验类型 液压试验 试验压力值P T = 1.25P ct][][σσ= 3.9250 (或由用户输入)MPa 压力试验允许通过的应力[σ]t [σ]T ≤ 0.90 σs = 256.50MPa 试验压力下封头的应力σT = φδδ.2)5.0.(e e i T KD p += 198.64 MPa校核条件 σT ≤ [σ]T 校核结果合格厚度及重量计算形状系数K = ⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛+2i i 2261h D = 1.0000计算厚度 δh = KP D P c it c 205[].σφ- = 38.97mm 有效厚度 δeh =δnh - C 1- C 2= 41.70 mm 最小厚度 δmin = 6.30 mm 名义厚度 δnh = 45.00 mm 结论 满足最小厚度要求 重量6937.06Kg压 力 计 算最大允许工作压力 [P w ]= 205[].σφδδt ei e KD += 3.35904MPa结论 合格右封头计算计算单位 中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011 计算条件椭圆封头简图计算压力 P c 3.14 MPa设计温度 t -30.00 ︒ C 内径 D i 4200.00 mm 曲面深度 h i 1050.00mm 材料16MnDR (板材) 设计温度许用应力 [σ]t170.00 MPa 试验温度许用应力 [σ] 170.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 3.00 mm焊接接头系数 φ 1.00压力试验时应力校核压力试验类型 液压试验 试验压力值P T = 1.25P ct][][σσ= 3.9250 (或由用户输入)MPa 压力试验允许通过的应力[σ]t [σ]T ≤ 0.90 σs = 256.50MPa 试验压力下封头的应力σT = φδδ.2)5.0.(e e i T KD p += 198.64 MPa校核条件 σT ≤ [σ]T 校核结果合格厚度及重量计算形状系数K = ⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛+2i i 2261h D = 1.0000计算厚度 δh = KP D P c it c 205[].σφ- = 38.97mm 有效厚度 δeh =δnh - C 1- C 2= 41.70 mm 最小厚度 δmin = 6.30 mm 名义厚度 δnh = 45.00 mm 结论 满足最小厚度要求 重量6937.06Kg压 力 计 算最大允许工作压力 [P w ]= 205[].σφδδt ei e KD += 3.35904MPa结论 合格。

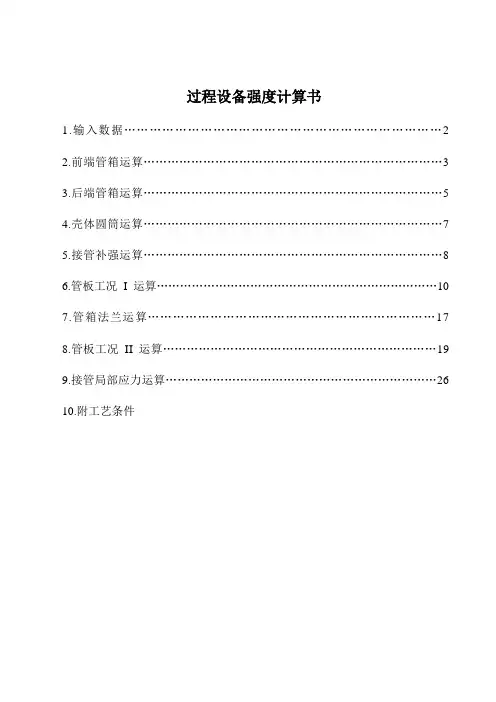

过程设备强度计算书1.输入数据 (2)2.前端管箱运算 (3)3.后端管箱运算 (5)4.壳体圆筒运算 (7)5.接管补强运算 (8)6.管板工况I运算 (10)7.管箱法兰运算 (17)8.管板工况II运算 (19)9.接管局部应力运算 (26)10.附工艺条件固定管板换热器设计运算设计计算条件壳程管程设计压力ps4 MPa设计压力pt4 MPa设计温度ts120 ︒C设计温度tt120 ︒C壳程圆筒内径Di500 mm管箱圆筒内径Di500 mm材料名称09MnNiDR 材料名称09MnNiDR简图计算内容壳程圆筒校核运算前端管箱圆筒校核运算前端管箱封头(平盖)校核运算后端管箱圆筒校核运算后端管箱封头(平盖)校核运算管箱法兰校核运算开孔补强设计运算管板校核运算前端管箱筒体运算运算条件筒体简图运算压力 P c 4.00MPa 设计温度 t 120.00︒ C 内径 D i 500.00mm 材料09MnNiDR ( 板材 )试验温度许用应力 [σ] 147.00MPa 设计温度许用应力 [σ]t 147.00MPa 试验温度下屈服点 σs 300.00MPa 钢板负偏差 C 1 0.00mm 腐蚀裕量 C 2 1.50mm 焊接接头系数 φ1.00厚度及重量运算 运算厚度 δ = P D Pc it c 2[]σφ- = 6.90mm 有效厚度 δe =δn - C 1- C 2= 10.50mm 名义厚度 δn =12.00mm 重量75.76Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt =5.0000 (或由用户输入)MPa 压力试验承诺通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 270.00 MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 121.55MPa 校核条件 σT ≤ [σ]T校核结果合格压力及应力运算最大承诺工作压力 [P w ]=2δσφδe t i e []()D += 6.04701MPa 设计温度下运算应力 σt= P D c i e e()+δδ2= 97.24 MPa[σ]t φ 147.00 MPa 校核条件 [σ]t φ ≥σt结论 筒体名义厚度大于或等于GB151中规定的最小厚度6.50mm,合格前端管箱封头运算运算条件椭圆封头简图运算压力P c 4.00 MPa设计温度t120.00 ︒ C内径D i500.00 mm曲面高度h i125.00 mm材料09MnNiDR (板材)试验温度许用应力[σ]147.00 MPa设计温度许用应力[σ]t147.00 MPa钢板负偏差C10.00 mm腐蚀裕量C2 2.94 mm焊接接头系数φ 1.00厚度及重量运算形状系数K = 16222+⎛⎝⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥Dhii= 1.0000运算厚度δ =KP DPc itc205[].σφ-= 6.85mm有效厚度δe =δn - C1- C2=9.06mm最小厚度δmin = 0.75mm名义厚度δn =12.00mm 结论满足最小厚度要求重量29.96Kg压力计算最大承诺工作压力[P w]=205[].σφδδtei eKD+= 5.27945MPa结论合格后端管箱筒体运算运算条件筒体简图运算压力 P c 4.00MPa 设计温度 t 120.00︒ C 内径 D i 500.00mm 材料09MnNiDR ( 板材 )试验温度许用应力 [σ] 147.00MPa 设计温度许用应力 [σ]t 147.00MPa 试验温度下屈服点 σs 300.00MPa 钢板负偏差 C 1 0.00mm 腐蚀裕量 C 2 1.50mm 焊接接头系数 φ1.00厚度及重量运算 运算厚度 δ = P D Pc it c 2[]σφ- = 6.90mm 有效厚度 δe =δn - C 1- C 2= 10.50mm 名义厚度 δn =12.00mm 重量75.76Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt =5.0000 (或由用户输入)MPa 压力试验承诺通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 270.00 MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 121.55MPa 校核条件 σT ≤ [σ]T校核结果合格压力及应力运算最大承诺工作压力 [P w ]=2δσφδe t i e []()D += 6.04701MPa 设计温度下运算应力 σt= P D c i e e()+δδ2= 97.24 MPa[σ]t φ 147.00 MPa 校核条件 [σ]t φ ≥σt结论 筒体名义厚度大于或等于GB151中规定的最小厚度6.50mm,合格后端管箱封头运算运算条件椭圆封头简图运算压力P c 4.00 MPa设计温度t120.00 ︒ C内径D i500.00 mm曲面高度h i125.00 mm材料09MnNiDR (板材)试验温度许用应力[σ]147.00 MPa设计温度许用应力[σ]t147.00 MPa钢板负偏差C10.00 mm腐蚀裕量C2 2.94 mm焊接接头系数φ 1.00厚度及重量运算形状系数K = 16222+⎛⎝⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥Dhii= 1.0000运算厚度δ =KP DPc itc205[].σφ-= 6.85mm有效厚度δe =δn - C1- C2=9.06mm最小厚度δmin = 0.75mm名义厚度δn =12.00mm 结论满足最小厚度要求重量29.96Kg压力计算最大承诺工作压力[P w]=205[].σφδδtei eKD+= 5.27945MPa结论合格壳程圆筒运算运算条件筒体简图运算压力 P c 4.00MPa 设计温度 t 120.00︒ C 内径 D i 500.00mm 材料09MnNiDR ( 板材 )试验温度许用应力 [σ] 147.00MPa 设计温度许用应力 [σ]t 147.00MPa 试验温度下屈服点 σs 300.00MPa 钢板负偏差 C 1 0.00mm 腐蚀裕量 C 2 1.50mm 焊接接头系数 φ1.00厚度及重量运算 运算厚度 δ = P D Pc it c 2[]σφ- = 6.90mm 有效厚度 δe =δn - C 1- C 2= 8.50mm 名义厚度 δn =10.00mm 重量547.60Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt =5.0000 (或由用户输入)MPa 压力试验承诺通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 270.00 MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 149.56MPa 校核条件 σT ≤ [σ]T校核结果合格压力及应力运算最大承诺工作压力 [P w ]=2δσφδe t i e []()D += 4.91445MPa 设计温度下运算应力 σt= P D c i e e()+δδ2= 119.65 MPa[σ]t φ 147.00 MPa 校核条件 [σ]t φ ≥σt结论 筒体名义厚度大于或等于GB151中规定的最小厚度6.50mm,合格延长部分兼作法兰固定式管板设计计算条件简图设计压力p s 4 MPa设计温度T s120 C︒平均金属温度t s 47.75 ︒C装配温度t o15 ︒C壳材料名称09MnNiDR设计温度下许用应力[σ]t147 Mpa程平均金属温度下弹性模量E s 2.05e+05 Mpa平均金属温度下热膨胀系数αs 1.11e-05 mm/mm︒C圆壳程圆筒内径D i500 mm 壳程圆筒名义厚度δs10 mm壳程圆筒有效厚度δse8.5 mm 筒壳体法兰设计温度下弹性模量E f’ 2.018e+05 MPa 壳程圆筒内直径横截面积A=0.25πD i2 1.963e+05 mm2壳程圆筒金属横截面积A s=πδs(D i+δs) 1.358e+04 mm2管设计压力p t 4 MPa 箱设计温度T t 120 ︒C 圆材料名称09MnNiDR筒设计温度下弹性模量E h 2.018e+05 MPa 管箱圆筒名义厚度(管箱为高颈法兰取法兰颈部大小端平均值)δh 24.5 mm管箱圆筒有效厚度δhe 23 mm管箱法兰设计温度下弹性模量E t” 2.018e+05 MPa材料名称09MnD 换管子平均温度t t 28 ︒C 设计温度下管子材料许用应力[σ]t t 131 MPa设计温度下管子材料屈服应力σs t211 MPa 热设计温度下管子材料弹性模量E t t 2.018e+05 MPa 平均金属温度下管子材料弹性模量E t 2.057e+05 MPa平均金属温度下管子材料热膨胀系数αt 1.096e-05 mm/mm︒C 管管子外径d19 mm 管子壁厚δt 2 mm注:管箱法兰运算设 计 条 件简 图设计压力 p 4.000 MPa 运算压力 p c 4.000 MPa 设计温度 t 120.0 ︒ C 轴向外载荷 F 0.0 N 外力矩 M 0.0 N .mm 壳 材料名称 09MnNiDR 体 许用应力 nt[]σ 147.0 MPa 法 材料名称 09MnNiD 许用 [σ]f 140.0 MPa 兰 应力 [σ]t f 140.0 MPa 材料名称35CrMoA 螺 许用 [σ]b 228.0 MPa 应力[σ]t b203.2 MPa 栓 公称直径 d B 27.0 mm 螺栓根径 d 1 23.8 mm 数量 n 28个D i 503.0 D o 695.0 垫 结构尺寸 D b 640.0 D 外 587.0 D 内 547.0 δ0 18.5 mm L e27.5 L A 38.0 h 36.0 δ130.5 材料类型 软垫片N 20.0m 3.00 y (MPa) 69.0压紧面形状1a,1bb8.00D G571.0片 b 0≤6.4mm b = b 0b 0≤6.4mm D G = ( D 外+D 内 )/2b 0 > 6.4mm b =2.530bb 0 > 6.4mm D G = D 外 - 2b螺 栓 受 力 计 算 预紧状态下需要的最小螺栓载荷W a W a = πbD G y = 990271.8 N 操作状态下需要的最小螺栓载荷W p W p = F p + F = 1368725.5N 所需螺栓总截面积 A m A m = max (A p ,A a ) = 6735.9 mm 2 实际使用螺栓总截面积 A bA b = 214d nπ= 12406.5 mm 2力 矩 计 算 操 F D = 0.785i 2D p c = 794448.2 N L D = L A + 0.5δ1 = 53.2mm M D = F D L D= 42304368.0 N .mm 作 F G = F p= 344268.0 N L G = 0.5 ( D b - D G ) = 34.5mmM G = F G L G= 11877436.0 N .mm M pF T = F -F D = 229316.5NL T =0.5(L A + δ1 + L G )= 51.5mmM T = F T L T = 11809865.0N .mm外压: M p = F D (L D - L G )+F T (L T -L G ); 内压: M p = M D +M G +M T M p = 65991672.0N .mm 预紧M aW = 2182224.0 NL G = 34.5mmM a =W L G = 75287928.0N .mm 运算力矩 M o = M p 与M a [σ]f t /[σ]f 中大者 M o = 75287928.0N .mm延长部分兼作法兰固定式管板设计计算条件简图设计压力p s 4 MPa设计温度T s120 C︒平均金属温度t s 47.95 ︒C装配温度t o15 ︒C壳材料名称09MnNiDR设计温度下许用应力[σ]t147 Mpa程平均金属温度下弹性模量E s 2.05e+05 Mpa平均金属温度下热膨胀系数αs 1.111e-05 mm/mm︒C500 mm圆壳程圆筒内径D i壳程圆筒名义厚度δs10 mm壳程圆筒有效厚度δse8.5 mm筒壳体法兰设计温度下弹性模量E f’ 2.018e+05 MPa 壳程圆筒内直径横截面积A=0.25πD i2 1.963e+05 mm2壳程圆筒金属横截面积A s=πδs(D i+δs) 1.358e+04 mm2管设计压力p t 4 MPa箱设计温度T t 120 ︒C圆材料名称09MnNiDR筒设计温度下弹性模量E h 2.018e+05 MPa 管箱圆筒名义厚度(管箱为高颈法兰取法兰颈部大小端平均值)δh 24.5 mm管箱圆筒有效厚度δhe 23 mm管箱法兰设计温度下弹性模量E t” 2.018e+05 MPa材料名称09MnD换管子平均温度t t 44 ︒C 设计温度下管子材料许用应力[σ]t t 131 MPa设计温度下管子材料屈服应力σs t211 MPa热设计温度下管子材料弹性模量E t t 2.018e+05 MPa 平均金属温度下管子材料弹性模量E t 2.051e+05 MPa平均金属温度下管子材料热膨胀系数αt 1.108e-05 mm/mm︒C 管管子外径d19 mm 管子壁厚δt 2 mm注:。

SW6-1998过程设备强度计算软件包用户手册全国化工设备设计技术中心站2003.01.SW6-1998过程设备强度计算软件包用户手册全国化工设备设计技术中心站2003.01.目录一、概述 (1)二、运行环境、安装及启动 (4)三、材料性能及其数据库 (8)四、四个基本受压元件计算 (15)五、卧式容器 (32)六、立式容器设计 (36)七、固定管板换热器 (46)八、浮头式及填料函式换热器 (52)九、U形管式换热器 (56)十、高压设备 (57)十一、塔设备 (63)十二、球形储罐 (70)十三、非圆形容器 (75)十四、零部件计算 (80)附录A SW6-1998的安装 (92)一、概述1.1前言多年以来,SW6作为一个工程设计计算软件在化工设备设计领域为广大工程师提供了巨大的帮助,已成为设备设计人员进行设备设计、方案比较、在役设备强度评定等工作所不可缺少的重要工具。

随着国标GB150、GB151及其其它相关标准的更新改版,SW6的计算内容也必须进行更新。

另外,近些年来计算机的软、硬件技术已取得了很大的进展,基于DOS系统的SW6在用户界面上已显得陈旧,因此,也有必要在这方面对其进行改进。

这次新推出的过程设备计算软件包SW6-98即是在最新改版的国标基础上,对计算内容和用户界面都作了较大的更新和修改。

在内容上,本软件包增强了设备计算的功能,并增加了一些HGJ18-89(即将颁布的HG20582-1998)中的压力元件计算内容。

SW6-98对SW6的更直观的改进在于用户界面,SW6-98的运行环境为Windows系统。

象众多的Windows应用软件一样,SW6-98将使用户感受到直观、方便、灵活的特性。

新版的GB150和GB151在材料、外压锥壳计算、高压静密封、U形管换热器管板等方面都作了较大的修改。

SW6-98当然对这部分计算内容进行了必要的修改以同国标相一致。

同时,考虑到在工程上设计人员有时需对国标GB150和GB151中未列入的压力元件进行设计计算,SW6-98在保留原SW6中有关HGJ16-89的内容外,又增加了一些零部件的计算内容,如无垫片密封焊、非圆形法兰、卡箍、内压弯头、三通和Y形管的计算等。

内筒体内压计算 计算单位 中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件筒体简图计算压力 P c 3.14 MPa设计温度 t -95.00 ︒ C 内径 D i 800.00mm 材料S30408 ( 板材 ) 试验温度许用应力 [σ]137.00 MPa 设计温度许用应力 [σ]t137.00 MPa 试验温度下屈服点 σs 205.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 3.00 mm焊接接头系数 φ0.85厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- = 10.94mm 有效厚度 δe =δn - C 1- C 2= 16.70 mm 名义厚度 δn = 20.00 mm 重量1152.65Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 3.9262 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 184.50MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 112.95 MPa校核条件 σT ≤ [σ]T 校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 4.76237MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 76.80 MPa [σ]tφ 116.45 MPa校核条件 [σ]tφ ≥σt结论 合格内筒上封头内压计算计算单位中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件椭圆封头简图计算压力P c 3.14 MPa设计温度 t -95.00 ︒ C内径D i 800.00 mm曲面深度h i 200.00 mm材料 S30408 (板材)设计温度许用应力[σ]t 137.00 MPa试验温度许用应力[σ] 137.00 MPa钢板负偏差C1 0.30 mm腐蚀裕量C2 3.00 mm焊接接头系数φ 0.85压力试验时应力校核压力试验类型液压试验试验压力值P T = 1.25P ct][][σσ= 3.9262 (或由用户输入)MPa压力试验允许通过的应力[σ]t[σ]T≤ 0.90 σs = 184.50MPa试验压力下封头的应力σT =φδδ.2)5.0.(eeiTKDp+= 111.79MPa校核条件σT≤[σ]T校核结果合格厚度及重量计算形状系数 K =⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛+2ii2261hD = 1.0000计算厚度δh =KP DPc itc205[].σφ- = 10.86mm有效厚度δeh =δnh - C1- C2= 16.70mm 最小厚度δmin = 2.00mm 名义厚度δnh = 20.00mm 结论满足最小厚度要求重量132.15 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 4.81157MPa结论合格内筒下封头内压计算计算单位中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件椭圆封头简图计算压力P c 3.14 MPa设计温度 t -95.00 ︒ C内径D i 800.00 mm曲面深度h i 200.00 mm材料 S30408 (板材)设计温度许用应力[σ]t 137.00 MPa试验温度许用应力[σ] 137.00 MPa钢板负偏差C1 0.30 mm腐蚀裕量C2 3.00 mm焊接接头系数φ 0.85压力试验时应力校核压力试验类型液压试验试验压力值P T = 1.25P ct][][σσ= 3.9262 (或由用户输入)MPa压力试验允许通过的应力[σ]t[σ]T≤ 0.90 σs = 184.50MPa试验压力下封头的应力σT =φδδ.2)5.0.(eeiTKDp+= 111.79MPa校核条件σT≤[σ]T校核结果合格厚度及重量计算形状系数 K =⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛+2ii2261hD = 1.0000计算厚度δh =KP DPc itc205[].σφ- = 10.86mm有效厚度δeh =δnh - C1- C2= 16.70mm 最小厚度δmin = 2.00mm 名义厚度δnh = 20.00mm 结论满足最小厚度要求重量132.15 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 4.81157MPa结论合格。

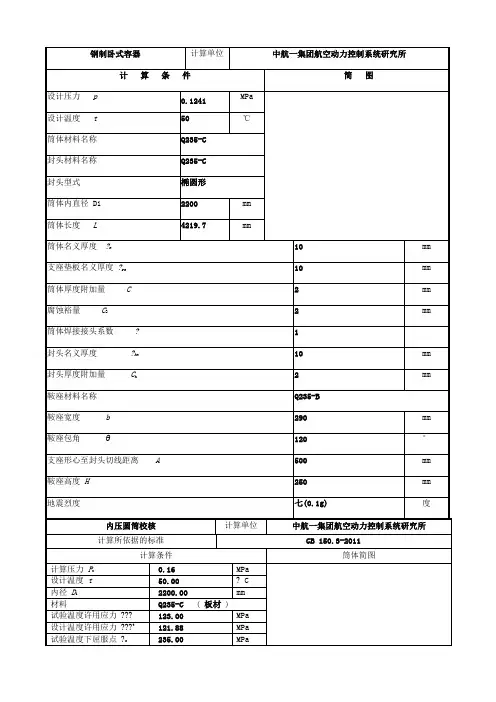

内筒体内压计算 计算单位 中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件筒体简图计算压力 P c 0.16 MPa设计温度 t 70.00 ︒ C 内径 D i 3000.00mm 材料Q345R ( 板材 ) 试验温度许用应力 [σ]185.00 MPa 设计温度许用应力 [σ]t185.00 MPa 试验温度下屈服点 σs 325.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 3.00 mm焊接接头系数 φ0.85厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- = 1.53mm 有效厚度 δe =δn - C 1- C 2= 14.70 mm 名义厚度 δn = 18.00 mm 重量4822.82Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 0.3250 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 292.50MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 39.21 MPa校核条件 σT ≤ [σ]T 校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 1.53354MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 16.41 MPa [σ]tφ 157.25 MPa校核条件 [σ]tφ ≥σt结论 合格内筒体外压计算计算单位中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件圆筒简图计算压力P c -0.26MPa设计温度 t150.00︒ C内径D i3000.00mm材料名称 Q345R (板材)试验温度许用应力[σ] 185.00 MPa设计温度许用应力[σ]t 183.00 MPa试验温度下屈服点σs 325.00 MPa钢板负偏差C1 0.30 mm腐蚀裕量C2 3.00 mm焊接接头系数φ 0.85压力试验时应力校核压力试验类型液压试验试验压力值P T = 1.25P c = 0.3250 MPa 压力试验允许通过的应力[σ]t[σ]T≤ 0.90 σs = 292.50MPa试验压力下圆筒的应力σT = p DT i ee.().+δδφ2= 39.21MPa校核条件σT≤[σ]T校核结果合格厚度及重量计算计算厚度δ = 13.35mm 有效厚度δe =δn - C1- C2= 14.70mm 名义厚度δn = 18.00mm 外压计算长度 L L=2500.00 mm 筒体外径 D o D o= D i+2δn = 3036.00mm L/D o 0.82D o/δe 206.53A值 A= 0.0005462B值 B= 69.03重量4822.82 kg压力计算许用外压力[P]=BD o e/δ= 0.33423 MPa 结论合格内筒上封头内压计算计算单位中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件椭圆封头简图计算压力P c 0.16 MPa设计温度 t 70.00 ︒ C内径D i 3000.00 mm曲面深度h i 750.00 mm材料 Q345R (板材)设计温度许用应力[σ]t 189.00 MPa试验温度许用应力[σ] 189.00 MPa钢板负偏差C1 0.30 mm腐蚀裕量C2 3.00 mm焊接接头系数φ 0.85压力试验时应力校核压力试验类型液压试验试验压力值P T = 1.25P ct][][σσ= 0.3250 (或由用户输入)MPa压力试验允许通过的应力[σ]t[σ]T≤ 0.90 σs = 310.50MPa试验压力下封头的应力σT =φδδ.2)5.0.(eeiTKDp+= 45.26MPa校核条件σT≤[σ]T校核结果合格厚度及重量计算形状系数 K =⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛+2ii2261hD = 1.0000计算厚度δh =KP DPc itc205[].σφ- = 1.49mm有效厚度δeh =δnh - C1- C2= 12.70mm 最小厚度δmin = 4.50mm 名义厚度δnh = 16.00mm 结论满足最小厚度要求重量1259.07 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 1.35730MPa结论合格内筒下封头内压计算计算单位中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件椭圆封头简图计算压力P c 0.16 MPa设计温度 t 70.00 ︒ C内径D i 3000.00 mm曲面深度h i 750.00 mm材料 Q345R (板材)设计温度许用应力[σ]t 189.00 MPa试验温度许用应力[σ] 189.00 MPa钢板负偏差C1 0.30 mm腐蚀裕量C2 3.00 mm焊接接头系数φ 0.85压力试验时应力校核压力试验类型液压试验试验压力值P T = 1.25P ct][][σσ= 0.3250 (或由用户输入)MPa压力试验允许通过的应力[σ]t[σ]T≤ 0.90 σs = 310.50MPa试验压力下封头的应力σT =φδδ.2)5.0.(eeiTKDp+= 45.26MPa校核条件σT≤[σ]T校核结果合格厚度及重量计算形状系数 K =⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛+2ii2261hD = 1.0000计算厚度δh =KP DPc itc205[].σφ- = 1.49mm有效厚度δeh =δnh - C1- C2= 12.70mm 最小厚度δmin = 4.50mm 名义厚度δnh = 16.00mm 结论满足最小厚度要求重量1259.07 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 1.35730MPa结论合格内筒下封头外压计算计算单位 中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011 计算条件椭圆封头简图计算压力 P c -0.26 MPa设计温度 t 150.00 ︒ C 内径 D i 3000.00 mm 曲面深度 h i 750.00mm 材料Q345R (板材) 试验温度许用应力 [σ] 189.00 MPa 设计温度许用应力 [σ]t189.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 3.00 mm焊接接头系数 φ 0.85压力试验时应力校核压力试验类型 液压试验试验压力值P T = 1.25P c = 0.3250 MPa 压力试验允许通过的应力[σ]t [σ]T ≤ 0.90 σs = 310.50 MPa 试验压力下封头的应力 σT = φδδ.2)5.0.(e e i T KD p += 45.26MPa校核条件 σT ≤ [σ]T 校核结果 合格厚 度 计 算计算厚度 δh = 11.00mm 有效厚度 δeh =δnh - C 1- C 2= 12.70 mm 名义厚度 δnh = 16.00mm外径 D o D o = D i +2δnh = 3032.00系数 K 1K 1 = 0.8912A 值 A = ()01251./K D o eδ = 0.0005879B 值B = 74.31重量1259.07Kg压 力 计 算 许用外压力 [P ]= BK D (/)1o e δ = 0.34951MPa结论 合格夹套圆筒体计算 计算单位 中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件筒体简图计算压力 P c 0.26 MPa设计温度 t 150.00 ︒ C 内径 D i 3200.00mm 材料Q345R ( 板材 ) 试验温度许用应力 [σ]189.00 MPa 设计温度许用应力 [σ]t189.00 MPa 试验温度下屈服点 σs 345.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 3.00 mm焊接接头系数 φ0.85厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- = 2.59mm 有效厚度 δe =δn - C 1- C 2= 9.70 mm 名义厚度 δn = 13.00 mm 重量2575.14Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 0.3181 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 310.50MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 61.92 MPa校核条件 σT ≤ [σ]T 校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 0.97100MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 43.02 MPa [σ]tφ 160.65 MPa校核条件 [σ]tφ ≥σt结论 合格夹套封头计算计算单位中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件椭圆封头简图计算压力P c 0.26 MPa设计温度 t 150.00 ︒ C内径D i 3200.00 mm曲面深度h i 750.00 mm材料 Q345R (板材)设计温度许用应力[σ]t 189.00 MPa试验温度许用应力[σ] 189.00 MPa钢板负偏差C1 0.30 mm腐蚀裕量C2 3.00 mm焊接接头系数φ 0.85压力试验时应力校核压力试验类型液压试验试验压力值P T = 1.25P ct][][σσ= 0.3181 (或由用户输入)MPa压力试验允许通过的应力[σ]t[σ]T≤ 0.90 σs = 310.50MPa试验压力下封头的应力σT =φδδ.2)5.0.(eeiTKDp+= 67.50MPa校核条件σT≤[σ]T校核结果合格厚度及重量计算形状系数 K =⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛+2ii2261hD = 1.0919计算厚度δh =KP DPc itc205[].σφ- = 2.83mm有效厚度δeh =δnh - C1- C2= 9.70mm 最小厚度δmin = 9.60mm 名义厚度δnh = 13.00mm 结论满足最小厚度要求重量1112.30 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 0.89077MPa结论合格搅 拌 轴 设 计 计算单位 中航一集团航空动力控制系统研究所计算条件简 图轴支承情况 悬臂轴 传动侧轴承搅拌侧轴承搅拌桨轴计算类型 刚性轴 电动机额定功率 P N kW 5 轴设计转速 n r/min 50 设备内设计压力 p MPa0.16 轴安装形式底插式轴轴材料名称16Mn 轴材料抗拉强度 σ b MPa 189 轴材料压缩屈服强度 σs MPa 286.25 轴材料弹性模量 E MPa 198500 轴材料剪切模量 G MPa 76346.2 轴材料密度 ρs kg/m 37800 平衡精度等级 16 传动装置效率 η10.8许用扭转角 [γ] ︒/m 0.35 程序取值,用户对扭转变形无要求 轴封处许用径向位移 [δ]lo mm 0.35 程序计算值悬臂轴轴端许用径向位移 mm- 用户对轴端径向位移无要求 轴结构类型 实心轴 空心轴内径与外经之比 N o - 两轴承之间长度 mm 300 悬臂端与两轴承间轴径差 mm - 轴封至轴承距离 mm 300 流体径向力系数 K 1 0 轴封形式 单端面机械密封 填料密封圈总高度mm - 轴承 A 形式滚动轴承 轴承 B 形式 滚动轴承 轴线与安装垂直线夹角 α 20 搅拌物料密度 ρ kg/m 3 850 搅拌介质类型 液体-液体搅拌介质特性一般物料 搅拌器数量1 搅拌器类型 锚式搅 拌 器 数 据 搅拌器 1 搅拌器 2搅拌器 3搅拌器 4搅拌器 5搅拌器至轴承距离 L i mm 100 - - - - 搅拌器直径 D Ji mm 480 - - - - 搅拌器叶片倾斜角 θ i ︒ 0 - - - - 搅拌器叶片宽度 h i mm 0 - - - - 搅拌器及附加质量 m i kg 2000 - - - - 搅拌器附加质量系数 ηk 0 - - - - 物料对搅拌器轴向推力方向 压力 - - - -。