全脂膨化大豆粉实践

- 格式:docx

- 大小:41.82 KB

- 文档页数:7

膨化全质大豆的应用1随着人们对膨化全脂大豆营养价值的认识提高和膨化工艺的逐步完善,全脂大豆作为高能、高蛋白饲料资源正越来越多的用于肉鸡、仔猪等饲料中,特别是在目前油脂价格一直攀升、货源相对紧缺,而大豆价格走低的情况下,在饲料生产中使用全脂大豆来降低成本,提高效益,具有十分重要的意义。

? 膨化全质大豆的营养大豆蕴藏着极其丰富的营养物质,但由于生大豆内含有许多抗营养因子,如胰蛋白酶抑制因子、尿素酸、血球凝集素等不利于动物消化吸收的成分,所以不能直接用来饲喂动物。

所谓的膨化全脂大豆是将大豆经膨化机加工而得到的产品。

1 、全脂大豆的成分全脂大豆含水分8.0% 、粗蛋白38.0% 、可消化粗蛋白33.50% ,不崩解蛋白质14.8% 、赖氨酸 2.4% 、甲硫胺酸和胱氨酸 1.15% 、色氨酸0.5% 、羟丁氨酸 1.7% ,乙醚浸出物 1.8% ,酸水解产物19.5% ,游离脂肪酸 1.0% ,亚麻仁酸9% ,苏子油酸2% ,卵磷化0.7% ,酸性洗涤纤维7.5% ,无氮浸出物22% ,VE55LU/kg. 胰蛋白酶抑制因子3-5mg/kg ,反刍动物代谢能14.8MJ/kg ,禽代谢能16.5mj/kg ,猪消化能17.0MJ/kg 。

2 、产品营养指标3 、膨化全质大豆的特点膨化大豆是将大豆用膨化机进行膨化处理而成。

膨化机的高温、高压、高剪切力的作用使大豆细胞壁破裂,增加其营养利用价值,尤其是提高了油脂的利用率。

自豆粕进入机膛到挤出成品不到30s ,在加工过程中最后的熟化温度可达到摄氏130 ~145℃。

这个温度足以破坏抗营养因子,如胰蛋白酶抑制因子、尿素酶、血球凝集素等不利于动物消化的成分。

同时又因最高温仅持续 5 ~6s ,也不会降低氨基酸的利用价值,因此膨化大豆具有以下特点:蛋白质:全脂大豆的蛋白质含量在38 %以上,据报道,全脂大豆的综合氨基酸消化率为92.5 %;赖氨酸的消化率为90.6% ,均高于豆粕。

全脂膨化大豆粉在饲料中的应用

大豆的膨化主要有干法膨化和湿法膨化两种方法,这里说的膨化是指湿法膨化,是先将大豆磨碎,调质机内注入蒸汽以提高水分及温度,然后通过挤压机之螺旋轴,经由旋转、摩擦产生高温、高压,再由尖出口小孔喷出,大豆在旋转挤压机内受到短时间及140-170℃之高热,挤出后再干燥冷却即得全脂膨化大豆。

湿法膨化,因为通以蒸汽,易于调质,可以提高单位时间内的产量,而且对一些抗营养因子具有更强的破坏作用,能进一步改善和提高大豆粉的营养价值。

由于全脂膨化大豆粉具有高能高蛋白的特性,在高能高蛋白饲料中有较高的使用价值,并且进行了140-170℃高温处理,降低了胰蛋白酶抑制因子、尿素酶等抗营养因子的活性,提高了利用率,而且它所含脂肪的热能比牛油、猪油高,且多属不饱和脂肪酸,饲料中可以减少添加的脂肪量,大豆在挤压膨化过程中,其物理、化学组成和性质都发生了不同程度的变化,其代谢能值及蛋白质和脂肪的消化率明显提高,各种氨基酸的消化率都在90%以上。

膨化以后,大豆具有较好的适口性和诱食性,提高畜禽的采食量。

膨化后的全脂大豆粉在去掉毒素的同时,保全了大豆的营养成分,权衡配合饲料中能值与蛋白质的限制性影响,可使蛋能比例维持在一个理想的水平上,使用全脂膨化大豆可以节省添加油脂设备和减少饲料中添加油脂的数量,避免了混合加油的不均匀现象,可以改善饲料外观,提高畜禽对饲料的适口性,并且可以减少饲料加工的粉尘浓度,减少混合机、制粒机的磨损,便于随时生产加工以及生产效率的提高。

膨化大豆粉一般水份含量高购买时最好能检测。

膨化大豆粉一般保质期为2月左右。

根据养猪实践建议乳猪配合饲料中添加的比例不要超过15%,保育猪配合饲料中添加的比例约5-10%,哺乳母猪配合饲料中添加10-15%较好。

全脂大豆粉的加工技术全脂大豆粉目前主要有生豆粉、脱腥豆粉、膨化豆粉和即食豆粉等。

(一)全脂生豆粉加工全脂生豆粉是以生大豆为主原料,未经热处理(指较长时间使产品熟化的热处理)加工而成的一类全脂大豆粉。

由于在加工过程未经热处理,因而其中的蛋白质基本上未变性,大豆中原有的酶也保持有一定的活性。

这类产品致命的弱点是具有豆腥味和苦涩味。

1.加工方法这类豆粉的加工方法较为简单。

即将大豆筛选净化后,粉碎过筛即可。

但当大豆含水量较多时,不易于粉碎,因此,在大豆粉碎前,多先对其进行烘干处理,以降低大豆含水量。

一般要求将含水量降低到8%~11%。

在烘干时应注意不要烘烤过头,以保证豆粉的可溶性蛋白质含量不低于95%。

大豆烘干后即可进行粉碎。

如果要求脱去种皮,其皮壳的含率应降低到10%以下。

粉碎可用锤片粉碎机或磨碎机,要求产品粒度保持在0.3~0.85毫米(即30~80目/英寸)。

粉碎后过筛即为成品。

(二)无腥全脂豆粉加工生豆粉虽然加工方法简单,投资少。

但因其带有豆腥味而限制了其应用。

1.脱腥方法无腥全脂豆粉生产的技术关键在于脱腥,脱腥也是其他豆制品,特别是豆类饮料主要技术问题之一。

经过人们多年的努力,已研究出多种脱腥方法,如加热法、溶剂浸出法、酶作用法、微生物发酵法及氨基酸添加法等。

目前在无腥豆粉生产中主要采用加热法。

加热脱腥法主要是借助热力作用使与大豆豆腥味形成有关的脂肪氧化酶及其他酶钝化,阻止豆腥味的形成。

不过加热还可以破坏大豆中的胰蛋白酶抑制因子,以及血球凝集素、甲状腺肿起因物质等抗营养因子,改善豆粉及其他豆制品的生理功能特性;加热还可使大豆蛋白发生适度变性(条件必须适宜),提高人对大豆蛋白的消化吸收率;据川村氏(日)试验证明,加热(烘烤)可使豆制品中还原糖的含量增加2倍,其中增加量最突出的是果糖。

但在加热时应特别注意,大豆蛋白质是热敏性物质,受热易于变性,如果加热过度(温度过高及时间过长),会导致蛋白质过度变性而降低其溶解性,过度加热还会引起赖氨酸等一部分氨基酸的破坏,这不仅会降低产品的营养价值、生理活性,而且会对大豆蛋白的功能特性产生不良影响。

由于全脂膨化大豆粉具有高能高蛋白的特性,在高能高蛋白饲料中有较高的使用价值,并且进行了140-170℃高温处理,降低了胰蛋白酶抑制因子、尿素酶等抗营养因子的活性,提高了利用率,而且它所含脂肪的热能比牛油、猪油高,且多属不饱和脂肪酸,饲料中可以减少添加的脂肪量,大豆在挤压膨化过程中,其物理、化学组成和性质都发生了不同程度的变化,其代谢能值及蛋白质和脂肪的消化率明显提高,各种氨基酸的消化率都在90%以上。

膨化以后,大豆具有较好的适口性和诱食性,提高畜禽的采食量。

膨化后的全脂大豆粉在去掉毒素的同时,保全了大豆的营养成分,权衡配合饲料中能值与蛋白质的限制性影响,可使蛋能比例维持在一个理想的水平上,使用全脂膨化大豆可以节省添加油脂设备和减少饲料中添加油脂的数量,避免了混合加油的不均匀现象,可以改善饲料外观,提高畜禽对饲料的适口性,并且可以减少饲料加工的粉尘浓度,减少混合机、制粒机的磨损,便于随时生产加工以及生产效率的提高。

全脂膨化大豆对肉鸡、蛋鸡、仔猪和水产动物均有良好的饲养效果。

特别是在乳猪饲料中,可以取代豆粕、鱼粉,防止仔猪腹泻,改善适口性,提高仔猪生长速度。

用在粉状肉鸡饲料宜在10%以下,否则影响采食量造成增重的降低,肉鸡颗粒饲料则无此顾虑。

蛋鸡饲料中能完全取代豆粕,可提高蛋重并明显改变蛋黄中脂肪酸组成,显著提高亚麻油酸及亚油酸含量。

膨化的优点(一)对淀粉的影响淀粉糊化度的增加是膨化加工的重要作用之一,除了糊化外,在膨化的原料和饲料中,淀粉会部分水解成糊精,因而改善了动物体内酶的消化条件,特别是水解后的淀粉会刺激仔猪、生长猪胃中乳酸的产生,维持动物体内正常的+,,抑制动物肠道中有害微生物的数量。

膨化饲料中能检出的细菌数甚低,基本上可以清除致病微生物。

(二)对蛋白质的影响饲料原料中的蛋白质经适度热处理可以钝化某些蛋白酶抑制剂,如抗胰蛋白酶、脲酶等,从而提高蛋白质的消化利用率。

经过膨化对蛋白质的含量没有影响。

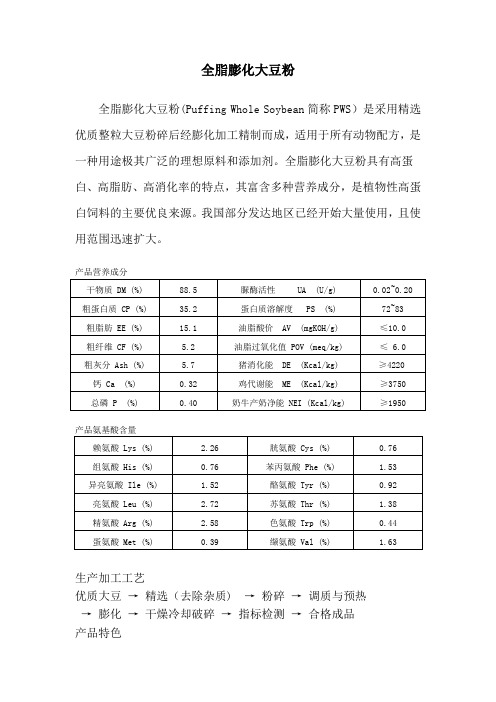

全脂膨化大豆粉全脂膨化大豆粉(Puffing Whole Soybean简称PWS)是采用精选优质整粒大豆粉碎后经膨化加工精制而成,适用于所有动物配方,是一种用途极其广泛的理想原料和添加剂。

全脂膨化大豆粉具有高蛋白、高脂肪、高消化率的特点,其富含多种营养成分,是植物性高蛋白饲料的主要优良来源。

我国部分发达地区已经开始大量使用,且使用范围迅速扩大。

产品氨基酸含量生产加工工艺优质大豆→精选(去除杂质) →粉碎→调质与预热→膨化→干燥冷却破碎→指标检测→合格成品产品特色1、高热能全脂膨化大豆粉所含脂肪多属于不饱和的必需脂肪酸,其中亚油酸占到脂肪含量的40%,其热能比牛油、猪油高,属高能饲料。

2、优良蛋白适宜的膨化条件能够保证各种抗营养因子降低到安全范围内而不至于影响各种氨基酸的利用价值,使大豆中丰富的蛋白质利用率达到最佳。

3、高消化率大豆经过膨化后,其原料中各种营养成分发生质的变化,如蛋白质变性、淀粉糊化、脂肪外露等一系列变化,使原料营养成分易于被动物消化和吸收。

4、低抗原膨化加工后的大豆中许多抗营养因子,包括蛋白酶抑制因子、抗原蛋白、凝集素、植酸等,都被充分破坏。

脲酶活性检测在0.05以下。

5、口感好物料经过膨化后去除原料中不良的风味并使其具有特殊香味,口感酥脆,饲料适口性好,可提高采食量,使动物快速生长。

6、全脂膨化大豆粉作为优质的植物性蛋白质原料,适用于各种饲养动物的配合饲料中,可部分替代价格昂贵的鱼粉,在配合饲料中用量不受条件限制。

使用情况全脂膨化大豆粉作为新一代的饲料原料,已被越来越多的行业专家认可与重视,目前,该产品已被广泛应用,成为肉鸡、肉鸭、仔猪、奶牛、水产料中必不可少的原料。

据研究证明,在肉鸡饲料中添加5~15%PWS产品,料肉比可达1.9:1;鱼虾料中添加3~8%PWS产品,可明显提高饲料的品质,在仔猪料中添加8~15%PWS产品,可明显提高饲料的转化率,加快仔猪的生长速度。

大型膨化生产线的推出,使PWS产品得到广泛应用,必将掀起饲料行业的一种新的浪潮。

全脂大豆粉在仔猪饲料中的应用效果为提高仔猪饲料能量水平,一些养猪业发达的国家在仔猪饲料中添加5%~6%的脂肪。

我所也曾进行过在仔猪饲料中添加大豆油和玉米油以及大豆油脚的试验。

试验结果显示仔猪增重提高10%~20%,饲料利用率提高6%~15%。

不论是流体还是固体油脂,粘滞性都比较大,添加在饲料中无疑增加了混拌难度,特别是中小型饲料厂和猪场自办的饲料厂,即费工又难以搅拌均匀。

因此,用含油脂较高的大豆加工成粉替代油脂类物质,达到提高饲料能量浓度、简化加工工序、降低成本的目的。

1材料与方法1.1试猪的选择与分组试猪选自红兴隆科研所春产三江白猪仔猪4窝,每窝2头未去势小公猪,21日龄断奶,断奶后预饲10天进入正试期,按体重、窝别随机分为2组,组间始重无明显差异(P>0.05)。

1.2试验饲料组成与养分含量在Ⅰ组饲料中加入大豆油和大豆饼,Ⅱ组饲料中加入大豆粉(尿酶值为0.41)和大豆饼。

试验饲料的组成见表1。

1.3饲养管理仔猪个体笼饲,定量饲喂,饮水充足。

试验分为5~10千克、10~20千克两个阶段。

5~10千克阶段日喂4次,10~20千克阶段日喂3次。

粉料潮拌喂,记录采食量。

试验开始与结束空腹称重,记录个体体重。

1.4消化代谢试验分别在与5~10千克、10~20千克两个阶段中期进行消化代谢试验,每期5天。

试验采用全吸粪法。

通过饲养试验测定仔猪的生长发育情况和饲料利用率,通过消化代谢试验测定仔猪对饲料养分能量、粗蛋白质、粗脂肪、有机物质的消化吸收利用率。

1.5试验数据的统计分析方法所得试验数据均采用二因子(窝组为一因子)单独观察值方差分析法分析,并用q值多重比较法对组间平均数进行显著性检验。

2试验结果2.1饲养试验结果仔猪各期日增重与饲料利用率见表2。

两组仔猪的生长速度及饲料利用率无明显差异。

2.2消化代谢试验结果2.2.1饲料中几种主要养分的消化吸收利用率5~10千克阶段几种主要养分指标的表观消化率均以Ⅰ组为高,饲料有机物消化率显著高于Ⅱ组(P<0.05)。

膨化全脂大豆粉范文膨化全脂大豆粉是指在一定的温度和压力条件下,通过一种特殊的加工技术使大豆粉发生膨化变化,从而获得一种新型的大豆食品原料。

膨化全脂大豆粉因其高膨化率、丰富的营养成分和多种功能特性而备受关注。

下面将着重介绍膨化全脂大豆粉的制作方法、营养价值和应用领域。

首先,原料选择非常重要,需要选择品质好、含水率低的大豆作为生产原料。

高品质的大豆含有丰富的蛋白质、脂肪、维生素、矿物质和纤维等营养成分。

接下来,将选择好的大豆进行破碎脱皮处理,这一步骤既能增加大豆的可溶性蛋白,又可以去除豆皮,提高大豆粉的品质。

然后,将经过脱皮处理的大豆进行膨化热处理。

这一步骤是制作膨化全脂大豆粉的核心环节。

大豆粉在一定的温度和压力条件下,通过膨化变化,使其内部的淀粉、脂肪和蛋白质发生结构性的改变,从而提高其食用品质和可溶性。

最后,经过膨化处理的大豆粉需要经过干燥,以降低其含水率,防止发霉变质。

其次,膨化全脂大豆粉具有良好的溶解性和可口性,可直接加水冲调成豆浆、豆奶等饮品,无需煮熟,方便快捷。

此外,膨化全脂大豆粉还可用于制作豆腐、豆皮、豆干、豆排等大豆制品,丰富人们的食谱选择。

膨化全脂大豆粉在食品加工和健康食品领域具有广泛的应用前景。

首先,它可作为高营养、高功能性的功能性食品原料,用于制作儿童食品、老年保健品等。

其次,膨化全脂大豆粉可用于制作各种调味品和快速速食品,增加食品的营养价值。

此外,膨化全脂大豆粉还可用于替代部分面粉,制作出高蛋白质、低脂肪的面包、饼干等。

总之,膨化全脂大豆粉作为一种新型的大豆食品原料,有着广阔的应用前景和丰富的营养价值。

通过合理的制作工艺和创新的应用方式,可以推动膨化全脂大豆粉在食品产业中的发展,并为人们提供更多美味健康的食品选择。

全脂膨化大豆粉实践左青;钱胜锋;吴潇;左晖;甘光生【摘要】全脂膨化大豆粉的生产中对大豆的膨化可分为干法膨化和湿法膨化.介绍了干法膨化和湿法膨化生产的大豆粉质量的区别.详细介绍了湿法膨化生产全脂膨化大豆粉工艺,及全脂膨化大豆粉的地区(企业)产品质量验收标准,并进行了投资效益分析.对湿法膨化生产的全脂膨化大豆粉进行营养成分测定,结果为全脂膨化大豆粉中粗蛋白质含量35.2%,含油17.1%,粗纤维5.2%,粗灰分5.7%,含钙0.32%,总磷含量0.4%,各项指标符合地区(企业)对产品的要求.采用湿法膨化生产的全脂膨化大豆粉是一种很好的饲料配料.%Soybean extruding includes dry extruding and wet extruding in the production of extruded full fat soybean powder.The quality differences of the extruded full fat soybean powder produced by dry extruding and wet extruding were introduced.The wet extruding production process and local (enterprise) product quality acceptance level of extruded full fat soybean powder were elaborated in detail,and the investment benefits were analyzed.The nutritional component determination results of extruded full fat soybean powder produced by wet extruding were obtained as follows:crude protein content 35.2%,oil content 17.1%,crude fiber content 5.2%,crude ash content5.7%,Ca content 0.32% and P content 0.4%.These indexes met the product requirement of local (enterprise).The extruded full fat soybean powder produced by wet extruding was a kind of good feed ingredient.【期刊名称】《中国油脂》【年(卷),期】2017(042)007【总页数】3页(P158-160)【关键词】全脂膨化大豆粉;干法膨化;湿法膨化;实践【作者】左青;钱胜锋;吴潇;左晖;甘光生【作者单位】江苏牧羊集团有限公司,江苏扬州225127;江苏牧羊集团有限公司,江苏扬州225127;江苏牧羊集团有限公司,江苏扬州225127;广州星坤机械有限公司,广州510460;安徽粮食工程职业学院,合肥230011【正文语种】中文【中图分类】S816;S828.5在20世纪90年代,随着我国饲料养殖业的发展,全脂大豆蛋白粉被应用到饲料配料中,其生产工艺为:大豆→清理→磁选→破碎→调质→压坯→DTDC→冷却→装包。

大豆经清理、磁选、破碎后进入立式(或卧式)软化锅在60~65℃调质25~30 min,然后进入压坯机压成坯片厚度为0.32~0.35 mm,压好的坯片进DTDC,用间接蒸汽保温、直接蒸汽调质,使豆坯产生美拉德反应[1],冷却后装包。

随着大型饲料级膨化机的应用,在处理大豆时膨化机比DTDC具有更多的优点,用膨化机替代DTDC。

膨化大豆粉分干法膨化和湿法膨化两种,膨化方式不同,膨化大豆粉的感官及相关指标也存在差别。

干法膨化不加热、不加水,不需要大豆调质,单纯依靠物料与挤压机外筒壁及螺杆之间相互摩擦产热而进行的挤压方式将大豆膨化[2]。

干法膨化时挤压温度不易控制,难以控制大豆粉中的尿素酶,容易“过熟”产生“美拉德反应”和“交连”反应,膨化料的质量受到原料、机械损耗、人为因素的影响。

湿法膨化先将大豆在调质器内通过低压蒸汽对物料进行预熟化和调质,然后进入膨化机,在膨化机内对大豆进行搅拌、挤压、剪切、蒸煮、成型,呈微孔状,膨化料具有凝胶性和组织化。

在瞬时高温高压下把大豆调质到高密度胶质状态,其操作参数主要是压力、温度、时间和湿度。

大豆中的蛋白质从55~60℃开始变性,温度每升高10℃蛋白质变性加速600倍。

在加热过程中如果有少量水,蛋白质溶解度降低速度加快。

膨化机是利用螺杆和螺杆套筒对大豆的挤压、剪切作用使其升温、加压并最后把料从套筒末端的压模模孔中挤出。

通过注入热水或蒸汽调质并加热,可有效提高单位时间内的处理量,降低吨料电耗、易损件的磨损。

湿法膨化生产全脂大豆粉在产能、电耗、产品质量等方面优于干法膨化生产的全脂大豆粉,所以全脂膨化大豆粉工艺多选取湿法膨化。

全脂膨化大豆粉工艺流程:大豆→清理→磁选→破碎→去皮→粉碎→调质→膨化→冷却→粉碎→过筛→装包。

1.1 原料接收选无“霉、菌”大豆。

大豆经收获、晾晒、运输和储藏等过程后,一般含有泥土、沙粒、石子、金属、茎叶、皮壳、秸秆、蒿草、麻绳、病虫颗粒、不实粒和混入其他油料的种籽。

在原料接收工段,选用清理设备清除这些杂质,避免进入后续流程中造成设备运行故障,从而给生产带来隐患。

1.2 破碎、去皮采用双对辊破碎机将大豆破成4~6瓣,破碎后的豆瓣经过吸皮器可除去适量的豆皮,提高成品的蛋白质含量。

1.3 粉碎豆瓣进入粉碎机(物料粉碎筛片规格Φ2.0、Φ2.5、Φ3.0 mm或一边Φ2.0 mm、另一边Φ2.5 mm)。

由于大豆含油量高,全脂大豆粉过筛孔比较困难,要在粉碎系统中加装吸风系统。

除尘器滤袋材质选用拒水防油涤纶针刺毡,可有效减少滤袋粘料的现象。

1.4 除铁粉碎后的豆粒经过除铁装置除铁。

1.5 破拱暂存仓破拱暂存仓的仓体为圆桶形,仓底装有搅拌器,仓体有一定的仓容,起到暂存料的作用。

搅拌器的旋转方向有正反之分,破拱暂存仓中搅拌器的旋转方向和喂料器的出料方向一致,保证物料连续稳定喂入膨化机,稳定膨化机内的压力,保证大豆粉品质均一;避免因断料可能造成的堵机,另外可避免油脂含量较高、粒度小、流动性不好的豆粒在仓中结拱。

1.6 调质选用双层调质器,通过湿热对大豆粉进行调质,这里的大豆调质器和大豆压榨厂大豆调质塔结构不同。

多采取双层调质器,优点在于:①采用双层调质器,空间体积增加,延长有效调质时间;②蒸汽通过蒸汽喷嘴以雾状穿透整个料层,利用蒸汽热能与物料间的能量交换;③在上层调制器的进料口设有料封绞龙,保证进料的连续性,同时杜绝了蒸汽从进料口溢出进入喂料器、破拱暂存仓,引起结拱。

物料在调质器滞留时间一般在120 s,出料温度104℃左右。

1.7 膨化选用PHDS260大豆专用膨化机,主轴转速450 r/min,螺杆直径260 mm,双层单轴调质器功率15、15 kW或三层单轴调质器功率15、5.5、15 kW、主电机200/250 kW,变频喂料器功率1.5 kW,挤压机内部温度140~160℃,其特点:①增加长径比,延长了豆粒在膨化腔内的滞留时间,提升了热能和机械能的利用率;②优化螺杆配置,提高了机械能的输入量,同时避免了物料“反喷”现象的发生;③通过前面调质,提高了膨化机的负载,提升了处理量;④有效避免维生素、氨基酸的损失;⑤配2个蒸汽喷头、3个热水喷管,按需要供汽或热水,在开机时引流,在正常运行后停止送热水或蒸汽;⑥主轴是六边形,榨螺的内径也是六边形,加工精度要求高。

1.8 干燥和冷却选用翻板冷却器,在顶部进料先经旋转阀,隔断翻板冷却器的气流返回到膨化机,内部配旋转布料器,转速可调,翻板频率与进料量匹配,根据风机的风压,控制料位在420~580 mm,进料温度在102~110℃,控制出料温度比室温高8℃。

逆流干燥器的下料斗要求存料高度在300~500 mm,起料封作用。

1.9 粉碎将冷却后结团膨化料粉碎。

选用双对齿辊破碎机,通过调整齿辊之间的间距,破碎后物料过20目筛。

现在饲料厂对粉碎度要求细小颗粒状,不成粉,各生产企业自己调整拉丝数目和丝槽的角度。

1.10 装包选用双斗称,编织袋包装,每袋50、60 kg。

进料、夹袋、缝包输送设备都是自动化,采取PLC控制,一个人操作。

目前没有全脂膨化大豆粉的国家标准,只有地区(企业)标准(见表1)。

总体要求是:蛋白质溶解度70%~80%,颗粒度为过筛(20目)大于等于80%,脲酶活性在0.02~0.03(一般饲料要求≤0.4),粗纤维5%~6%,粗灰分5%~6%,粗蛋白质35%~39%,粗脂肪17%~20%,水分小于等于12%,香味浓、适口性好,无异味和酸味,保质期60 d,包装50 kg/袋。

全脂膨化大豆粉不易储藏,生产及储藏过程中对水分、湿度等要求较高。

企业内控指标尤其水分一般低于签订标准,实测指标为10%左右,冬天因天气干燥厂家的水分控制略高于夏天。

全脂膨化大豆粉的其他要求:①产品为黄色或浅黄色粉状物,色泽一致,具有大豆的香味,无发酵、霉变、结块、虫蛀及异味异嗅;②除抗氧化剂、防霉剂、抗结块剂外,成品中不得添加饲料原料膨化大豆以外的物质,添加抗氧化剂、防霉剂、抗结块剂时应标注添加品种和数量;③孔径为2.8 mm编织网99%通过,但不得有整粒大豆;孔径为1.4 mm编织网的筛上物不得大于15%。

以50 000 t/年全脂膨化大豆粉生产线为例进行项目投资效益分析。

生产投入单位成本包括:原料大豆2 775元/t,蒸汽8.4元/t(70 kg/t,0.12元/kg), 电56元/t(70 kW·h/t,0.8元/(kW·h)),检化验费用5元/t,包装成本40元/t,人工5元/t,折旧13元/t,小计2 902.4元/t。

大豆粉的预计不含税销售单价为3 277.5元/t。

项目预计年毛利1 875.5万元。

项目预计年投资回报1 775.5万元(其他辅助销售、管理费用100万元/年),项目预计投资回收期0.25年(项目投入450万元)。

全脂膨化大豆粉项目即可满足市场的需求,又为公司增加新的利润增长点,占地面积小,投资少,见效快,投产50 000 t/年全脂膨化大豆粉生产线,全部投资回收期为0.25年,年收益1 775.5万元。

由表2可见,采用湿法膨化生产的全脂膨化大豆粉粗蛋白质含量为35.2%,含油17.1%,粗纤维5.2%,粗灰分5.7%,含钙0.32%,总磷含量0.4%,达到地区(企业)标准。