烧结尾气脱硫实验报告

- 格式:doc

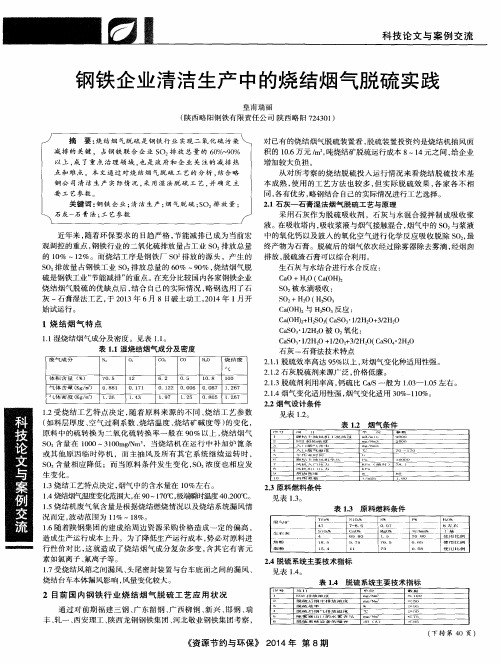

- 大小:150.50 KB

- 文档页数:3

钢厂烧结烟气湿式脱硫的工程实践钢厂烧结烟气湿式脱硫的工程实践张殿印王永忠(中冶建筑研究总院·上海宝钢工程技术公司)内容摘要:烟气脱硫有多种方法,本文结合烧结烟气特点阐述了湿式石灰石--石膏法脱硫反应的吸收机理,介绍了脱硫工艺过程和设备选用。

对开发烧结脱硫途径有重要参考价值。

Content abstract: The flue gas desulphurization had many kinds of methods, combined with sintering gas characteristic the wet limestone-gypsum flue gas desulphurization response's absorption mechanism were expounded in this paper, the desulphurization technological process and the equipment select were introduced. This paper had important reference value for the sintering desulphurization.关键词烧结烟气湿法脱硫实践Key word: sintering gas, wet desulphurization, practice钢厂铁矿粉烧结过程中,不可避免地产生大量灰尘和有害气体(主要是SO2),成为钢铁冶金工业中造成大气污染最严重的环节之一。

据统计,烧结厂粉尘排放量约占整个钢厂总排尘量的30%左右。

由于生产使用的各种原料(铁粉矿、燃料、熔剂)都含有硫分,在烧结或焙烧过程中,物料的绝大部分硫被燃烧,生成SO2。

钢厂的SO2主要是从烧结厂排出的。

每生产1t烧结矿产生20~40kg粉尘,排出含SO2的烟气3600~4300m3,SO2浓度一般为300~2000mg/m3。

脱硫尾气处理报告范文一、引言随着工业化进程的加快,大量的尾气排放给环境带来了严重的污染问题。

尾气中的二氧化硫(SO2)是其中的一种主要污染物,对大气和人体健康都有不可忽视的危害。

因此,脱硫尾气处理技术的研究和应用变得日益重要。

本报告旨在总结并评估一种脱硫尾气处理技术的效果,为环境保护和减少污染做出贡献。

二、方法本次实验选择了硫磺燃烧过程产生的含有SO2的尾气作为研究对象,采用湿法脱硫技术进行处理。

具体步骤如下:1. 实验室搭建:搭建一个小型的尾气处理实验室,包括反应器、吸收塔、冷却装置、储存罐等设备。

2. 实验条件设置:调整实验参数,包括吸收液浓度、气体流速、温度等,以优化脱硫效果。

3. 尾气处理实验:将含有SO2的尾气通入吸收塔,并在吸收塔中喷洒预先准备好的吸收液,通过酸碱中和反应将SO2转化为硫酸盐。

4. 产物分析:采集处理后的尾气样品,使用离子色谱法进行SO2浓度分析,以评估脱硫效果。

三、结果与讨论经过一系列实验,我们得到了以下结果:1. 实验条件选择:在实验过程中发现,较低浓度的吸收液、较高气体流速和适宜的温度能够提高脱硫效果。

但过高的浓度和低温则会导致脱硫效果不佳。

2. 脱硫效果评估:通过离子色谱法分析处理后的尾气样品,发现SO2的浓度明显降低,符合环保要求。

脱硫效率为90%以上,证明该湿法脱硫技术具有较好的处理效果。

3. 经济性评估:根据实验室规模,计算了该湿法脱硫技术的投资成本和运营成本。

结果显示,该技术在较大规模工业应用中具有较好的经济性和可行性。

四、结论通过本次实验,我们对一种湿法脱硫技术进行了研究和评估,并得出以下结论:1. 该湿法脱硫技术在处理含有SO2的尾气方面具有较好的效果和高脱硫效率。

2. 适当调整实验条件可以进一步提高脱硫效果。

3. 经济性评估结果显示,该湿法脱硫技术在工业应用中具有较好的经济性和可行性。

综上所述,该湿法脱硫技术可作为一种较为理想的尾气处理方案,对环境保护和减少SO2排放具有重要意义。

脱硫实习报告集团文件发布号:(9816-UATWW-MWUB-WUNN-INNUL-DQQTY-大同煤炭职业技术学院实习报告煤气化制甲醇系部:煤化工系专业:煤化工生产技术班级: 09煤化工学生姓名:王锦荣学号实习报告实习单位:同煤集团同家梁矿实习目的:真正在实践中开始接触社会、了解社会的一次重要机会,让我们学到了很多在课堂上根本就学不到的知识,增长了见识,开阔了视野,为我以后走上工作岗位打下了坚实的基础。

实习任务:① 结合本次实习目的,明确自己在单位的岗位情况。

② 作好实习笔记,对自己所发现的疑难问题及时请教解决。

③ 内容应涉及到实习单位,论述详细。

实习内容:脱硫固体燃料主要指煤,焦炭,以空气和水蒸气为气化剂,在高温条件下与固体燃料发生气化反应。

煤气化剂制得的可燃气体称为煤气。

一对固体燃料性能的要求1水分固体原料中水分以三种形式存在:游离水,吸附水,结合水。

游离水是在开采,运输和储存时带入的水分,也叫外在水分;吸附水是以吸附的形式与原料结合的水,也叫内在水分;化合水是指原料中的结晶水,工业上只分析游离水和吸附水,两者之和为总水。

2挥发度挥发度是半焦或煤在隔绝空气的条件下,加热而挥发出来的碳氢化合物,在氢化过程中能分解成氢气和焦油蒸气等。

原料中挥发出来的碳氢化合物,在氢化过程中能分解成氢气和焦油蒸气等。

原料中挥发分含量高,则产生半水煤气中甲烷和焦油含量高。

3灰分灰分是固体燃料完全燃烧后所剩余残留物,一般要求灰分小于15%4硫含量指煤焦中硫化物的总和,煤中硫含量约50%~70%进入水煤气中,20%~30%的硫随着灰渣一起排出炉外,其中煤气中的硫90%左右呈硫化氢,10%左右呈有机硫存在。

硫化氢存在不仅腐蚀设备管道,而且会使后序工段的催化剂中毒,因此需要含量小于1%5固定碳指煤焦中出水分,挥发份,灰分和硫分外,其余可燃的物质-碳。

它是煤焦中的有效成分,其发热值又分为高位发热和低位发热值。

6灰熔点由于灰渣的构成不均匀,因而不可能有固定的灰熔点,只有榕湖范围。

钢铁行业烧结烟气脱硫技术范文钢铁行业是我国重要的基础产业之一,但其生产过程中所产生的烟气排放,尤其是含硫烟气的排放对环境造成了严重的污染。

针对这一问题,烧结烟气脱硫技术被广泛应用于钢铁行业,以减少和控制烟气中的硫排放,达到环境保护的要求。

本文将对钢铁行业烧结烟气脱硫技术进行详细介绍。

钢铁行业烧结烟气脱硫技术是通过将烟气中的硫物质与添加了脱硫剂的喷雾剂接触反应,使其发生反应生成能够溶解于水中的硫酸钙,并通过各种设备进行固液分离从而达到脱硫的目的。

常见的脱硫剂包括石灰石和石膏等。

烧结过程中产生的烟气中含有大量的硫氧化物,主要是SO2,这些气体对环境的影响非常大。

因此,在烧结过程中采用烟气脱硫技术进行治理是十分必要的。

烟气脱硫技术主要包括湿法脱硫和干法脱硫两种方式。

湿法脱硫技术是目前应用较为广泛的一种脱硫方式。

其主要原理是将烟气通过喷雾器,与添加了脱硫剂的喷雾剂进行充分接触和反应,使硫氧化物与脱硫剂发生化学反应,生成可溶解于水中的硫酸钙,并采用各种设备进行固液分离。

湿法脱硫技术具有脱硫效率高、适应性强、操作稳定等优点,但其缺点是设备复杂,投资和运营成本较高。

干法脱硫技术主要是将含硫烟气在特定条件下通过吸附、催化等方式进行脱硫。

常见的干法脱硫技术包括活性炭吸附法、催化剂催化法、干式湿法法等。

干法脱硫技术适用于烟气中硫含量较低的情况下,其优点是设备简单、投资和运营成本相对较低,但脱硫效率相对较低。

钢铁行业烧结烟气脱硫技术的关键是选用合适的脱硫剂,并合理设计设备和工艺。

常用的脱硫剂有石灰石和石膏等,其选择要考虑成本、生产工艺等因素。

此外,脱硫系统的设计要合理,包括反应器、喷雾器、吸收器、分离器等各个部分的布置设计和选型。

总结而言,钢铁行业烧结烟气脱硫技术是解决烟气中硫排放问题的有效手段。

湿法脱硫技术是目前应用较为广泛而成熟的一种技术,其脱硫效率高、适应性强,但设备复杂、投资和运营成本较高。

干法脱硫技术适用于硫含量较低的情况下,其优点是设备简单、投资和运营成本相对较低,但脱硫效率相对较低。

一、实习背景随着我国经济的快速发展,能源需求不断增长,焦化行业作为我国重要的基础产业之一,在国民经济中占有举足轻重的地位。

然而,焦化生产过程中产生的废气污染问题日益突出,其中二氧化硫(SO2)和氮氧化物(NOx)是主要污染物。

为响应国家环保政策,降低污染物排放,焦化厂纷纷开展脱硫脱硝技术改造。

本实习报告主要针对焦化厂脱硫工艺进行实践学习。

二、实习目的1. 了解焦化厂脱硫工艺的原理及流程;2. 掌握脱硫设备的工作原理及操作方法;3. 体验脱硫现场环境,提高环保意识;4. 分析脱硫工艺中存在的问题,为今后工作提供借鉴。

三、实习内容1. 脱硫工艺原理及流程焦化厂脱硫工艺主要采用湿法脱硫技术,通过将脱硫剂(如石灰石)与烟气中的SO2反应,生成CaSO3沉淀,从而降低烟气中SO2的浓度。

具体流程如下:(1)烟气进入脱硫塔,与脱硫剂接触;(2)SO2与脱硫剂反应生成CaSO3沉淀;(3)反应后的烟气经除雾器去除雾滴;(4)脱硫剂在脱硫塔底部形成浆液,通过浆液循环泵送至脱硫塔顶部;(5)脱硫剂与烟气反应后,CaSO3沉淀在脱硫塔底部形成污泥,定期排放;(6)脱硫后的烟气达标排放。

2. 脱硫设备操作实习过程中,我们参观了脱硫塔、浆液循环泵、除雾器等设备,并学习了其操作方法。

以下是部分设备操作要点:(1)脱硫塔:打开人孔门,检查脱硫剂分布情况,确保脱硫剂均匀分布;(2)浆液循环泵:启动浆液循环泵,观察泵运行情况,确保浆液循环正常;(3)除雾器:检查除雾器表面,清除积灰,确保除雾效果;(4)脱硫剂输送系统:检查输送皮带运行情况,确保脱硫剂输送正常。

3. 脱硫现场环境在实习过程中,我们亲身感受到了脱硫现场环境。

由于脱硫剂和烟气反应产生大量水蒸气,现场湿度较高,且存在一定异味。

此外,脱硫剂输送过程中可能产生粉尘,对现场环境造成一定影响。

4. 脱硫工艺存在的问题通过实习,我们发现焦化厂脱硫工艺存在以下问题:(1)脱硫效率不高,部分SO2未能有效去除;(2)脱硫剂利用率低,导致脱硫剂浪费;(3)脱硫系统运行不稳定,存在设备故障现象;(4)脱硫现场环境较差,对员工健康造成一定影响。

一、实训背景随着我国经济的快速发展,工业生产过程中产生的二氧化硫排放量逐年增加,对大气环境造成了严重污染。

为了改善大气环境质量,减少二氧化硫排放,我国政府高度重视脱硫技术的研究与应用。

脱硫实训作为我国环保行业人才培养的重要环节,旨在提高学生的环保意识、专业技能和实践能力。

本次实训以某化工厂为背景,针对其生产过程中产生的烟气进行脱硫处理。

二、实训目的1. 熟悉脱硫工艺的基本原理和流程;2. 掌握脱硫设备的操作和维护方法;3. 培养学生环保意识和团队合作精神;4. 提高学生的实践能力和创新能力。

三、实训内容1. 脱硫工艺原理及流程本次实训主要针对烟气脱硫工艺,包括石灰石-石膏法、氨法、钠碱法等。

以石灰石-石膏法为例,其主要原理是利用石灰石粉与烟气中的二氧化硫发生中和反应,生成亚硫酸钙,进而氧化成石膏。

具体流程如下:(1)烟气进入脱硫塔,与石灰石浆液接触;(2)二氧化硫与石灰石粉反应,生成亚硫酸钙;(3)亚硫酸钙在氧化塔中被氧化成石膏;(4)石膏经脱水、干燥、磨粉等工序,得到成品石膏。

2. 脱硫设备操作及维护实训过程中,学生需熟悉脱硫塔、氧化塔、浆液循环系统、除尘器等设备的操作方法,并掌握设备维护的基本技能。

具体包括:(1)脱硫塔操作:调节浆液循环泵、喷淋系统等,确保脱硫效率;(2)氧化塔操作:调节氧化风机、浆液循环泵等,保证石膏质量;(3)浆液循环系统操作:调节浆液循环泵、调节阀等,维持浆液浓度;(4)设备维护:检查设备运行状态,更换磨损部件,清洗设备等。

3. 环保意识及团队合作实训过程中,学生需充分认识到环保的重要性,自觉遵守环保法规,提高环保意识。

同时,通过团队合作,共同完成实训任务,培养团队精神。

四、实训总结1. 脱硫实训使学生深入了解脱硫工艺原理和流程,掌握脱硫设备的操作和维护方法,为今后从事环保行业打下坚实基础。

2. 实训过程中,学生培养了环保意识,提高了环保法规知识水平,为我国大气环境保护贡献力量。

烧结脱硫工作总结

烧结脱硫工作是钢铁行业中非常重要的环保工作之一。

通过烧结脱硫工作,可

以有效地减少大气中的硫化物排放,保护环境,改善空气质量。

在过去的一段时间里,我们公司积极开展烧结脱硫工作,取得了一定的成绩。

在此,我将对我们公司的烧结脱硫工作进行总结,以便更好地指导今后的工作。

首先,我们公司加大了对烧结脱硫设备的投入。

通过对烧结脱硫设备的更新和

改造,提高了脱硫效率,减少了硫化物的排放。

同时,我们还加强了对设备的维护和管理,确保设备的正常运行,提高了工作效率。

其次,我们公司加强了对员工的培训和技术指导。

通过组织培训班和技术交流会,提高了员工的专业水平和技术能力,使他们能够更好地掌握烧结脱硫工作的技术要领,确保工作的顺利进行。

另外,我们公司还加强了对烧结脱硫工作的监督和管理。

建立了完善的监测体系,对脱硫工作进行全面监测和评估,及时发现和解决问题,确保脱硫工作的有效进行。

总的来说,我们公司在烧结脱硫工作上取得了一定的成绩,但也存在一些不足

之处。

今后,我们将进一步加大对烧结脱硫工作的投入,加强对设备的维护和管理,加强对员工的培训和技术指导,加强对工作的监督和管理,确保烧结脱硫工作的顺利进行,为环保事业做出更大的贡献。

一、实习背景随着我国经济的快速发展,能源需求日益增长,煤炭作为我国主要的能源之一,其消费量逐年上升。

然而,煤炭燃烧过程中会产生大量的二氧化硫等有害气体,对环境造成严重污染。

为了实现绿色、可持续发展,我国政府大力推广脱硫技术,以降低煤炭燃烧过程中的污染物排放。

为了深入了解脱硫工艺,提高自己的实践能力,我于2021年7月至9月在某火力发电厂进行了脱硫实习。

二、实习目的1. 了解脱硫工艺的基本原理和流程;2. 掌握脱硫设备的操作方法及维护保养技巧;3. 熟悉脱硫过程中的安全隐患及应对措施;4. 提高自己的实践能力,为今后从事相关工作打下坚实基础。

三、实习内容1. 脱硫工艺原理及流程脱硫工艺主要采用石灰-石膏法,其原理是利用石灰石与二氧化硫发生化学反应,生成石膏,从而达到脱硫的目的。

具体流程如下:(1)石灰石破碎:将石灰石破碎成一定粒度的粉末,便于后续使用。

(2)石灰石磨粉:将破碎后的石灰石磨成细粉,提高脱硫效率。

(3)烟气脱硫:将磨粉后的石灰石与烟气混合,在脱硫塔内进行脱硫反应。

(4)石膏结晶:脱硫后的烟气进入石膏结晶器,石膏逐渐结晶,形成石膏浆。

(5)石膏脱水:将石膏浆送入脱水设备,使石膏脱水成块状。

(6)石膏储存与运输:将脱水后的石膏储存于石膏库,待销售或综合利用。

2. 脱硫设备操作及维护保养(1)脱硫塔操作:根据烟气排放要求,调整脱硫塔内喷淋液的喷淋密度和喷淋角度,确保脱硫效果。

(2)石灰石输送系统操作:控制石灰石输送系统的运行速度,保证石灰石供应充足。

(3)脱硫设备维护保养:定期检查脱硫设备,发现异常情况及时处理,确保设备正常运行。

3. 脱硫过程中的安全隐患及应对措施(1)设备故障:脱硫设备在运行过程中可能出现故障,如脱硫塔堵塞、输送系统故障等。

应对措施:加强设备维护保养,提高设备运行稳定性。

(2)烟气泄漏:脱硫过程中,烟气可能泄漏,造成环境污染。

应对措施:加强烟气泄漏检测,及时修复泄漏点。

(3)石灰石粉尘:石灰石破碎、磨粉过程中产生大量粉尘,可能对操作人员造成伤害。

烧结尾气脱硫实验报告

一、实验目的

通过对烧结尾气脱硫的实验,观察塔式吸收式脱硫方法和超重力脱硫方法对尾气中SO2的吸收效率,及吸收液中各种副产品含量变化。

二、实验原理

反应步骤如下:SO2+H20→H2SO3

H2SO3+(NH4)2SO4→NH4HSO3+NH4HSO4

H2SO3+(NH4)2SO3→2NH4HSO3

分别用塔式设备及超重力设备对烧结尾气进行脱硫处理,用烟气探测仪定时对吸收塔进气口及出气口尾气进行检测,观察进气口及出气口尾气中SO2含量变化,并记录。

对两组设备开始运转前的初始吸收液及运转24小时后的吸收液进行成分检测,观察吸收液中(NH4)2SO4、(NH4)2SO3、NH4HSO3成分变化,测试方法参见《HG/T 2784-1996 工业用亚硫酸铵》。

三、实验过程

<1> 塔式吸收示意图如下:

尾气出口

流量计

流量计

流量计

尾气进口

吸收液

循环泵

尾气SO2含量检测记录

吸收液中铵盐含量检测记录

<2> 超重力吸收示意图如下:

尾气SO2含量检测记录

吸收液中铵盐含量检测记录

四、实验结论

两种脱硫系统的SO2吸收效率都很高,超重力脱硫系统吸收液中亚硫酸盐的产生量较高。