生产安全事件原因综合分析表

- 格式:doc

- 大小:409.00 KB

- 文档页数:10

二、安全生产形势严峻主要原因分析(一)“严不起来, 落实不下去”的问题任然突出。

1、安全生产责任没有逐级落实。

安全第一、预防为主、综合治理的方针在贯彻执行中打了折扣。

在一些地方或企业中,安全生产仅仅停留在文件、会议和口号上,并未真正落实在具体工作中,口头上也讲以人为本、安全第一,但遇到实际问题就变成了以经济为本和成产第一,使政策执行力、抓安全工作的力度逐级递减。

2、利益驱动,安全第二。

在现实中,企业的产值或利润目标一般具有可预见性和可实现性,而事故的发生属于随机事件并表现不确定性,这两个特征容易使企业产生冒险动机和侥幸心理,错误认为只要效益上去,在安全上降低一些标准、减少一些投入,甚至受到一些处罚,也是值得的。

少数民营企业为获得高额利润,在时刻可能发生伤亡事故的情况下冒险组织生产。

如2005年新疆发生的一起特大煤矿瓦斯爆炸事故,造成惨重伤亡,该矿原设计年生产能力3万吨,但发生事故时发现,仅上半年产量就达到近18万吨,严重超能力生产是导致事故的主要原因。

3、法治不严,监管不力。

近年来,我国安全生产监管体制多次变化,长期存在的政出多门、职能交叉等问题尚未完全解决,监管效率较低。

另外,安全生产监管质量。

还有少数领导干部和工作人员失职渎职,甚至贪赃枉法,充当非法违法企业的保护伞,社会反映强烈。

(二)基础薄弱制约安全生产。

1、长期投入不足,欠账较多,造成企业安全生产实施设备落后。

一批老工业基地和大型国有企业,多年没有进行大得技术改造,生产工艺落后,设备陈旧老化甚至超期服役,在东北地区的一些老企业,解放前甚至伪满时期出厂的设备,如绞车、风机等仍在生产一线使用。

随着城市化进程加快,一些原来位于郊区的工业危险设施,逐渐被包围在繁华宣市中,成为威胁公共安全的重大隐患。

尤其是城乡结合部的小作坊数量众多、种类繁杂、安全基础极为薄弱。

2、安全科技技术比较落后。

主要反映在安全科技整体水平不高,投入不足,科研力量薄弱,技术与装备落后,安全技术标准和规范滞后等。

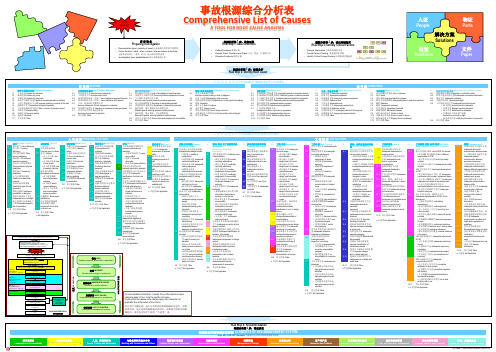

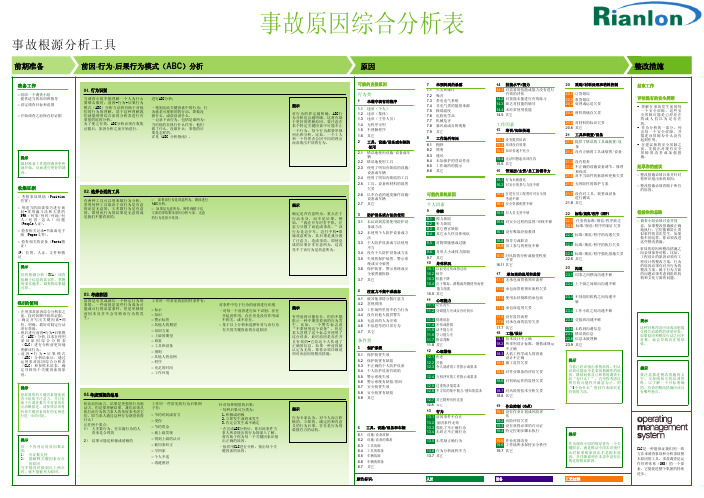

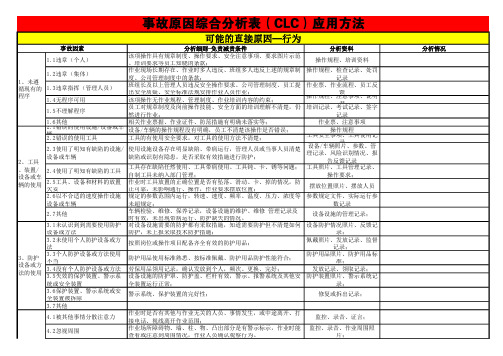

事故原因综合分析表事故根源分析工具前期准备前因-行为-后果行为模式(ABC)分析整改措施原因01.行为识别当调查小组不能理解一个人为什么要那么做时,前因-行为-后果行为模式(ABC)分析方法将有助于对他们的行为的理解。

基于这种理解我们就能利用综合原因分析表进行有质量的原因分析。

为了使之有效,ABC分析必须在收集证据后,原因分析之前开始进行。

02.选择合适的工具有两种工具可以用来做行为分析,采用何种工具取决于该行为是有意的还是无意的。

大多数行为是有意的,即使此行为的结果是无意的或是我们不愿看到的。

03.考虑前因前因是引发或助长一个特定行为的事情。

一些前因是某些行为成为可能或可行的必需条件,但是单独的前因本身并不会导致该行为的发生。

进行ABC分析:–鉴别出此关键因素中的行为:行为就是可观察到的行动,即做没做什么,或说没说什么。

–记录下该行为,包括是谁所为;当时他们在执行什么任务;他们做了什么,没做什么;事情的后果是怎样的。

详见《ABC 分析指南》。

–如果该行为是故意所为,继续进行ABC分析。

–如果是无意所为,则咨询精于这方面的事故根本原因分析专家。

无意的行为是很少见的。

工作时一些常见的前因性事件有:–标示–知识–警示标签–其他人的期望–培训方案–上级的期望–政策–工具和设备–规则–其他人的范例–程序–充足的时间–工作环境对事件中先于行为的前因进行识别–对每一个前因进行如下识别:存在并起到作用,存在但是没有作用或不相关,或不存在。

–基于以上分析来选择针对与该行为有关的关键因素的合适原因针对每种期望的后果:–每种后果可分类为:1.积极或消极2.立即发生或将来发生3.肯定会发生或不确定–在完成ABC分析后,你对此事件当事人所表现出的行为的深入了解,将有助于你为每一个关键因素识别出正确的原因。

–接着用CLC进行分析,找出每个关键因素的原因。

提示对行为的界定越明确,ABC行为分析也会越明确。

这将有助于更好的理解原因。

《安全生产事故案例分析》答题知识要点•一、安全生产中主要危害因素的类别按导致事故的直接原因进行分类,即根据《生产过程危险和有害因素分类与代码》(GB/T 13861-1992)的规定,将生产过程中的危险、有害因素分为6大类,37小类。

(1)物理性危险、有害因素:包括设备和设施缺陷、电危害、高低温危害、噪声和振动、辐射、有害粉尘等共15种;(2)化学性危险、有害因素:包括易燃易爆、有毒、腐蚀等共5种;(3)生物性危险、有害因素:如致病微生物、有害动植物等共5种;(4)心理、生理性危险、有害因素:如健康异常、心理异常等共5种;(5)行为性危险、有害因素:如操作错误、指挥错误等共4种;(6)其他危险、有害因素:作业空间不足、标识不清等。

也可参照《企业职工伤亡事故分类》(GB 6441-1986),综合考虑起因物、引起事故的诱导性原因、致害物、伤害方式等,将危险因素分为物体打击、车辆伤害、机械伤害、起重伤害、触电、淹溺、灼烫、火灾、高处坠落、坍塌、冒顶片帮、透水、放炮、火药爆炸、瓦斯爆炸、锅炉爆炸、容器爆炸、其他爆炸、中毒和窒息、其他伤害等20类。

二、危险、危害因素辨识的主要内容(1)厂址:工程地质、地形地貌、水文、气象条件等。

(2)总平面布置:a.总图:功能分区布置;高温、有害物质、噪声、辐射、易燃易爆危险品设施布置;工艺流程布置;建筑物、构筑物布置;风向、安全距离、卫生防护距离等。

b.运输线路及码头:厂区道路、厂区铁路、危险品装卸区、厂区码头。

(3)建、构筑物:生产火灾危险性分类、库房储存物品的火灾危险性分类、耐火等级、结构、层数、防火间距等。

(4)工艺过程a.新建、改建、扩建项目设计阶段:从根本消除的措施、预防性措施、减少危险性措施、隔离措施、联锁措施、安全色和安全标志几方面考查;b.对安全现状综合评价可针对行业和专业的特点及行业和专业制定的安全标准、规程进行分析、识别;c.根据归纳总结在许多手册、规范、规程和规定中典型的单元过程的危险、有害因素进行识别。

BP公司得克萨斯州炼油厂火灾爆炸事故原因分析及教训1、BP得州炼油厂火灾爆炸事故概述2005年3月23日中午一点二十分左右,英国石油公司(BP)美国得克萨斯州炼油厂的碳氢化合物车间发生了火灾和一系列爆炸事故,15名工人被当场炸死,170余人受伤,在周围工作和居住的许多人成为爆炸产生的浓烟的受害者,同时,这起事故还导致了严重的经济损失,这是过去20年间美国作业场所最严重的灾难之一(注:BP得克萨斯炼油厂隶属于BP北美产品公司,是BP公司最大的综合性炼油厂,每天可处理46万桶原油,日产1100万加仑汽油)。

爆炸发生后,美国化工安全与危害调查局(CSB)随即于3月26日成立了专门调查小组,并于4月1日正式进驻BP在德州的炼油厂。

CSB于2005年8月17日发布了新闻公报,公布了对BP公司得州炼油厂系列爆炸事故的初步调查结果。

公报认为英国石油公司存在“系统性疏漏”,并呼吁对BP公司旗下5家美国工厂的安全状况进行独立审查。

CSB主席卡罗琳.梅里特表示:“总的来看,调查结果表明英国石油公司在组织决策、安全监督和企业安全文化中存在系统性疏漏,如果不加以改正,这种疏漏可能会导致更多严重事故。

”当天,CSB还对英国石油美国公司、英国石油北美公司和英国石油的全球董事会提出了相关的安全建议,建议要求英国石油更新相关的装置和设备,并可能支持数百名员工就爆炸事故对BP公司提出的诉讼。

CSB要求英国石油在30天内做出答复,并在6至12个月内完成所有工作。

尽管建议让英国石油公司颇为难堪,并将使该公司付出经济上的代价,但是BP首席执行官布朗勋爵仍然表示:“得克萨斯州爆炸时间是英国石油近年来最糟糕的一起悲剧,我们将竭尽所能,确保不再发生此类事件。

美国化工安全与危害调查局的建议是非常受欢迎的,取得了很大的进展,我们将认真对待。

”2005年9月,BP公司因为该爆炸事故被CSB处以2130万美元罚款,BP承认自己对这起事故负责并接受罚款,同时还调拨了7亿美元的专项资金以赔偿受害者并解决针对该公司的指控。

制剂药厂火灾事故分析表1. 事故概述事故发生在某制剂药厂的生产车间,该车间内存放了大量的化学原料和机械设备。

据初步调查,事故发生时为夜间工作时间,当时车间内部员工数量不多,工作人员进行了火灾报警并迅速疏散。

然而,火灾迅速蔓延且难以控制,导致大量损失和员工伤亡。

2. 事故原因分析2.1 电气设备故障:据初步调查,火灾起因可能与车间内的电气设备故障有关。

由于制剂药厂的生产车间需要大量的电子设备来进行自动化生产和控制,因此设备的运行状况至关重要。

可能是某个电气设备老化、过载或短路导致了火灾的发生。

2.2 化学品泄漏:制剂药厂的生产车间存放了大量的化学原料,用于制造各种药品。

这些化学品如果泄漏或不慎操作可能会导致火灾的爆发。

事故的发生可能也与化学品的泄漏或操作不当有关。

3. 事故预防措施3.1 定期维护检查电气设备:为了预防电气设备故障引起的火灾,制剂药厂应该定期对生产车间内的电气设备进行维护检查,确保设备的正常运转。

另外,对于老化或陈旧的设备应该及时更换或修复,以防止设备故障造成的火灾。

3.2 提高员工安全意识:制剂药厂应该加强员工的安全培训,特别是在化学品操作和储存方面。

员工应该清楚地了解各种化学原料的性质、危险性和正确的操作方法,以防止化学品泄漏和意外起火。

4. 事故应急处理4.1 及时报警和疏散:在发生火灾事故时,员工应该立即进行火灾报警,并迅速疏散车间内的人员。

及时的报警和疏散可以有效减少员工伤亡和财产损失。

4.2 应急救援准备:制剂药厂应该建立完善的应急救援预案,包括组织人员迅速灭火和救援伤员的措施。

同时,需要配备各种消防设备和应急救援器材,以应对突发火灾事故。

5. 事故后的处理及改进5.1 事故调查和处理:事故发生后,制剂药厂应该立即展开事故调查,查清火灾原因和责任人,对于存在疏漏和不当操作的人员要进行相应的处罚和纠正措施。

同时,需要对车间进行全面清理和修复,恢复生产秩序。

5.2 改进安全管理措施:事故的发生暴露了制剂药厂在安全管理方面存在的不足,需要对安全管理措施进行改进。

生产线火灾事故分析表格1. 事故基本信息事故名称:生产线火灾事故发生时间:2021年5月15日事故地点:某工厂生产车间事故等级:重大事故事故类型:火灾事故2. 事故背景简述在某工厂生产车间,一台生产线突然发生火灾事故,造成了严重的损失及生产中断。

事故发生后,工厂立即组织应急救援,并报告相关部门进行事故调查处理。

3. 事故原因分析3.1 设备故障在初步调查中发现,火灾事故是由生产线上的设备故障引起的。

设备在运行过程中出现异常,导致设备起火,随后火灾迅速蔓延。

3.2 维护保养不当相关负责人在事后承认,该设备存在维护保养不当的情况,缺乏定期检查与维护,导致设备发生故障的风险增加。

3.3 解决方案不及时工厂员工发现设备出现异常后,并未立即采取有效措施进行处理,导致事故发展失控。

4. 事故损失评估4.1 人员伤亡事故中未造成人员伤亡,但部分员工因情绪激动而受到影响。

4.2 财产损失设备受损严重,需要大量资金进行修复和更换;同时生产线上的产品原料等也受到了损坏;由于事故导致生产中断,工厂面临了巨大的经济损失。

4.3 环境影响火灾导致车间内的环境污染,需要进行清理和修复。

5. 事故应对及后续处理5.1 应急救援事故发生后,工厂立即启动应急救援程序,安全疏散员工,防止事故危害扩大。

5.2 事故调查工厂成立专门的事故调查组,对事故进行深入调查,查明事故原因,并提出防范措施。

5.3 安全预防工厂立即对所有生产设备进行全面检查,并对设备维护保养进行加强,降低设备故障发生的概率。

5.4 维护人员培训加强对维护人员的培训,提高其对设备运行情况的敏感度,增强设备维护保养的专业性和及时性。

5.5 组织整改工厂针对事故原因,对相关管理责任人进行约谈并进行整改,加强事故防范措施。

6. 事故启示及教训6.1 安全防范意识生产线上设备的安全防范意识需要进一步增强,员工需要时刻关注设备运行情况,发现异常及时处理。

6.2 安全培训对相关管理人员和员工进行安全培训,提高其应对突发事件的能力和应变能力。