润滑油领用台账

- 格式:xls

- 大小:14.50 KB

- 文档页数:2

高压电气设备润滑台帐乌兰察布中联设备保障部2013年6月20日;1 目标为避免我厂高压电机轴承及轴瓦过早磨损,特编辑润滑台帐以规范员工对高压电机润滑的日常维护工作。

2 适用范围该台帐适用我厂高压电机润滑管理。

3 职责保证高压电机的合理润滑,延长高压电机的使用寿命。

4 注意事项4.1导致轴承及轴瓦早期磨损的原因是多方面的,归纳起来有如下五个方面。

4.1.1结构设计不合理,包括设计计算的误差;结构设计、尺寸、精度不当;轴承合金材料、镀层材料以及轴承衬背材料、润滑油选择不当等。

4.1.2生产工艺存在缺陷、加工质量不高包括轴承合金的烧结、浇注、双金属板材的轧制以及镀层的镀复工艺存在缺陷、机械加工工艺落后等,导致轴承合金材料的金相组织、成分、性能以及尺寸精度未达到设计要求。

4.1.3装配工艺不良,包括装配工艺落后,生产管理不文明、不严格;装配后未达到原设计的装配精度要求。

出厂前不科学、不适当的磨合,都会导致轴瓦的早期损坏。

;4.1.4使用及维护保养不善,包括操作规范不健全,维护保养制度不严,操作使用者失职。

4.1.5受其他部件的牵连,润滑油的失效,轴承座或轴颈过大变形、损坏、振动等都会引起轴承相应损坏。

综上所述,轴承的损坏原因显然是多方面的,是比较复杂的。

而且,其损坏现象是以综合的结果出现,所以进行润滑轴承失效分析时一定要以损坏实物现象为根据,用系统工程的观点,全面地逐一研究,从中找出主要因素、次要因素,“对症下药”,这样才能提出正确的、行之有效的预防纠正措施。

更主要的维修方法是随机检测,采取预知性维修措施。

4.2损坏形式及其分类、归纳如下,供分析时参考。

4.2.1.1划伤损坏现象:工作表面沿旋转方向发现数根较深的划痕,损伤机理是大颗粒的硬质异粒机械地刻划合金表面,产生原因是:在轴承润滑间隙中侵入了硬质异粒,主要是由润滑油带入,或因装配时清洁工作不佳而混入。

4.2.1.2擦伤损坏现象:工作表面局部区域变毛,沿旋转方向拉出一片细密的刻痕,有清楚的终止界限:损伤机理:滑动表面凸凹不平或细小的硬质异物在局部区域沿滑动方向擦划工作表面,这种区域通常是油膜最薄处。

润滑管理制度15篇【第1篇】设备润滑油管理制度、考核方法管理制度1、各台设备的润滑由本机台的操作工负责。

2、设备操作工必需按规定时光,对设备举行加润滑油。

3、凡按设计用油杯、黄油润滑的设备,油杯、油管应齐全完好,用机油润滑的设备,油盖应齐全完好。

4、用整洁的油桶加盖,装润滑油,并放在清洁的地方。

5、设备的各润滑部位必需按规定的油量加油。

考核方法1、有一台设备润滑不良,扣款10元/次2、用油杯加黄油润滑的设备,油杯、油管不齐全,不完好,扣工段10元/处,用机油润滑油的设备油盖不齐全、不完好,扣款10元处。

3、装润滑油的油桶不整洁,无盖、油桶放在不清洁的地方,扣款10元/处。

4、油量过多使设备漏油,油杯外有黄油扣款5元/处。

【第2篇】硫磺车间设备润滑管理制度(三)七、设备润滑加油(脂)标准1 油润滑加油以刻度线为准,无刻度线时应符合如下规定。

1.1 循环润滑正常运行时油箱油位应保持在2/3以上。

1.2 油环带油润滑1.2.1 油环内径d=25~40mm时,油位高度应浸没油环d/4。

1.2.2 油环内径d=45~60mm时,油位高度应浸没油环d/5。

1.2.3 油环内径d=70~130mm时,油位高度应浸没油环d/6。

1.3 浸油润滑1.3.1 滚动轴承的浸油润滑a. n >3000r/min时,油位在轴承最下部滚动体中心以下,但需浸没滚动体下缘。

b. n=1500~3000r/min时,油位在轴承最下部滚动体中心以上,但不得浸没滚动体上缘。

c. n <1500r/min时,油位在轴承最下部滚动体的上缘或浸没滚动体。

1.3.2 变速机的浸油润滑a.圆柱齿轮变速机油面应浸没高齿轮副低速齿轮齿高的2~3倍。

b.圆锥齿轮变速机油面应浸没其中一个齿轮的全齿宽。

c.蜗轮蜗杆减速机油面应浸没蜗轮齿高的2~3倍,或蜗杆的一个齿高。

1.4 强制润滑应按有关技术要求或实际标精确定。

2 脂润滑2.1n>3000r/min时,加脂量为轴承箱容积的1/3。

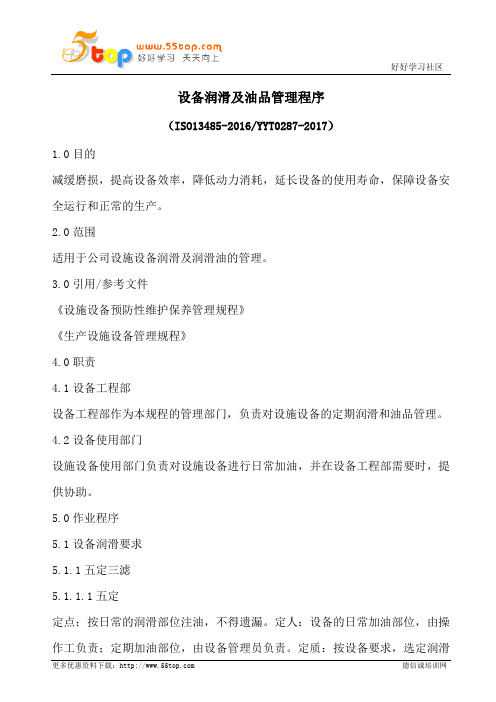

设备润滑及油品管理程序(ISO13485-2016/YYT0287-2017)1.0目的减缓磨损,提高设备效率,降低动力消耗,延长设备的使用寿命,保障设备安全运行和正常的生产。

2.0范围适用于公司设施设备润滑及润滑油的管理。

3.0引用/参考文件《设施设备预防性维护保养管理规程》《生产设施设备管理规程》4.0职责4.1设备工程部设备工程部作为本规程的管理部门,负责对设施设备的定期润滑和油品管理。

4.2设备使用部门设施设备使用部门负责对设施设备进行日常加油,并在设备工程部需要时,提供协助。

5.0作业程序5.1设备润滑要求5.1.1五定三滤5.1.1.1五定定点:按日常的润滑部位注油,不得遗漏。

定人:设备的日常加油部位,由操作工负责;定期加油部位,由设备管理员负责。

定质:按设备要求,选定润滑油(脂)品种,质量要合格。

定量:设备润滑加油数量应按规定执行。

定时:设备工程部和使用部门应按照规定的润滑频率进行设备润滑。

5.1.1.2三滤三滤指油桶-油壶-润滑点应对润滑油进行过滤。

过滤用滤网应满足下述规定:冷冻机油、压缩机油、机械油一级过滤为60目铜丝网,二级过滤为80目铜丝网,三级过滤为100目铜丝网;汽缸油、齿轮油一级过滤为40目铜丝网,二级过滤为60目铜丝网,三级过滤为80目铜丝网。

5.1.2设备润滑油位标准5.1.2.1循环润滑油箱油位应保持在2/3以上。

5.1.2.2浸油润滑当n>3000r/m时,油位应在轴承下部滚珠中心以下,但不低于滚珠下缘。

当n=1500-3000r/m时,油位应在轴承最下部滚珠中心以上,但不浸没滚珠上缘。

5.1.2.3油(脂)润滑当n>3000r/m时,加油(脂)量为轴承箱容积的1/3。

当n=1500-3000r/m时,加油(脂)量为轴承箱容积的1/2。

当n<1500r/m时,加油(脂)量为轴承箱容积的2/3。

5.1.2.4减速机润滑当为正斜齿轮减速机吋,油面应浸没高齿的全齿宽。

2024年设备润滑管理制度样本润滑的“五定”工作内容:1、定位。

根据设备润滑部位和润滑点的位置及数量,准确执行加油、换油操作,并要求熟悉其结构和润滑方式。

2、定质。

使用的润滑油品必须经过检验,符合国家规定标准。

润滑油应按照润滑卡片或图表的规定使用,换油时确保清洁质量,润滑工具需保持清洁,设备的润滑装置需完整无损,防止杂质如尘土、金属屑、粉末等落入。

3、定量。

在确保良好润滑的前提下,遵循节约用油的原则,规定油箱换油和各润滑点的用油定额。

4、定期。

按照润滑卡片或图表规定的时间表进行加油、添油和换油,同时进行清洗换油操作。

5、定人。

按照专业与群众结合的原则,明确设备润滑部位和润滑点的负责人,规定操作工人和润滑工人各自负责的加油、换油工作。

四、润滑卡片及润滑图表的编制:1、润滑卡片及润滑图表是设备润滑的基本文件,由设备管理部门负责编制。

2、润滑卡片作为设备润滑的档案资料,包括设备的换油部位、润滑油品的名称及牌号、消耗定额、换油周期等信息,由润滑技术员编制后,润滑工人按照卡片规定进行操作并做好记录,旧卡片交回存档,新卡片替换使用。

3、润滑图表是设备润滑部位的示意图,由润滑技术员根据设备类型绘制,标明润滑点、油品、加注周期及责任人。

图表应清晰标注在设备显眼位置。

4、润滑图表可依据设备说明书的规定绘制,制成蓝图后贴在设备上或制成铭牌固定在设备上。

五、润滑油脂的管理:1、各车间应指定专人或兼职人员负责润滑油脂的统一管理,确保领用发放工作的有序进行。

2、润滑油脂需分类、分牌号存放,并设置明显标识,防止混淆。

严格控制杂质混入。

3、保证润滑油脂的质量,防止水分、尘土、金属屑等杂质渗入。

4、废润滑油脂应妥善处理和保管,防止与合格油脂混杂,待后续回收。

5、设备需更改润滑油品时,应由车间润滑技术员向设备管理部门提出,经同意并办理相关变更手续后执行。

六、设备的清洗换油规定:1、设备清洗换油计划表由润滑技术人员和设备技术人员共同编制,报设备管理部门审批。