针对加工制动鼓出现的问题研制的立方氮化硼刀具

- 格式:pdf

- 大小:200.85 KB

- 文档页数:2

华菱超硬刀具推出加工高锰钢的新立方氮化硼刀具锰含量约为11%~18%的钢称高锰钢,水韧处理和加工硬化后硬度可达HB450~550,常作为耐磨铸件使用,高锰钢铸件可分为高碳高锰耐磨钢、中碳高锰无磁钢、低碳高锰不锈钢和高锰耐热钢,最常见高锰钢牌号为ZGMn13,加工高锰钢时,由于严重的加工硬化使切削力增大,切削温度高,加剧了刀具磨损,也容易造成刀具崩刃。

早期,加工高锰钢常用硬质合金牌号刀具,硬质合金刀片的硬度在89~94HRA,相当于71~76HRC,对于HRC40以上的高锰钢铸件加工时硬质合金刀片容易烧刀造成磨损块且加工效率低,而后来的陶瓷刀片和立方氮化硼刀片虽然硬度高,但由于脆性太大,容易崩刀的现象一直困扰生产者。

针对立方氮化硼刀片硬而脆的特点,华菱超硬HLCBN推出的适合断续切削和重载粗加工立方氮化硼刀片牌号BN-S20,它不仅可以断续切削高锰钢铸件毛坯表面,而且BN-S20牌号采用陶瓷粘合剂制成,避免了因加入金属粘合剂导致的刀片耐用度降低,刀具寿命比传统立方氮化硼刀具高2倍以上,但前提是并没有牺牲刀具的耐磨性,“耐磨性与抗冲击性的完美平衡”也是HLCBN品牌屹立于世界超硬刀具行业的原因之一,在国内外刀具学术界享有很高声誉的同时,华菱超硬提偿的“量体裁衣”服务理念,也在业内受到一致好评。

一、BN-S20牌号加工高锰钢的案例及切削用量1,BN-S20车削高锰钢的案例及切削用量:以加工高锰钢圆锥破碎机耐磨件为例(如图):粗车时,取αp =6~10 mm;走刀量Fr=0.25-0.8mm/r;切削速度v=85m/min;半精车时αp =1~3 mm;f=0.2~0.4 mm/r;精车时ap≤1 mm;f≤0.2mm/r;切削线速度v=135m/min ,刀具耐用度:3小时/刃口!刀片能旋8次-12次使用,一个刀片可用三个班,可见BN-S20牌号刀具使用成本与其他刀具牌号比较有很大的优势。

而且粗车高锰钢毛坯表面(如上图高锰钢铸件中夹砂、气孔等铸造缺陷),刀片并没有出现让人担心的崩刃碎裂情况。

汽车制动鼓加工刀具解决方案汽车制动鼓加工刀具解决方案制动鼓是汽车零部件中消耗品之一,一般由高强度灰铸铁或含有Cr的合金铸铁整体铸成,这种制动鼓结构简单、加工方便、热容量大,但质量较大,多用于中、重型汽车。

1、汽车制动鼓常用材料汽车制动鼓一般采用铸铁(HT250)材料整体浇铸而成,铸铁(HT250)具有一定的强度和良好的耐磨性,因此铸铁汽车制动鼓在车削加工中对刀具的要求相当高。

2、汽车制动鼓加工刀具常见问题汽车制动鼓加工,由于切削面的粗糙度要求Ra1.6以内,铸造成型难免会出现白口组织,容易导致制动鼓报废率和次品率增加。

所以加工灰铸铁(HT250)材质的汽车制动鼓时刀具一般常出现不耐磨、加工表面粗糙度不光亮的问题。

3、汽车制动鼓对加工刀具要求(1)刀具材料硬度高;(2)由于是铸造成型,刀具材料的耐磨性和抗冲击性要好;(3)工件加工后光洁度要高;(4)使用寿命长,降低加工成本。

4、汽车制动鼓加工国产刀具解决方案针对出现的这些加工刀具问题,引进国外先进立方氮化硼CBN刀具技术,我国研制出来汽车制动鼓加工中粗车、精车、连续-断续切削工序中的高性能国产刀具。

(1)汽车制动鼓粗车加工汽车制动鼓粗加工余量一般在0.3mm左右,采用数控车床加工制动鼓,对于批量件在加工过程中,主要是为了提高加工效率,使用国产的非金属粘合剂立方氮化硼刀具BN-S30,不仅硬度高,耐磨性和抗冲击性强,而且对线速度不敏感,可高效切削加工汽车制动鼓。

使用国产CBN刀具BN-S30粗加工之后精加工不需要换刀,减少换刀时间,因为粗加工和精加工本来三刀完成,用BN-S30可两刀完成,原因在于BN-S30可以大余量车削加工,之后加工第二刀完成图纸要求。

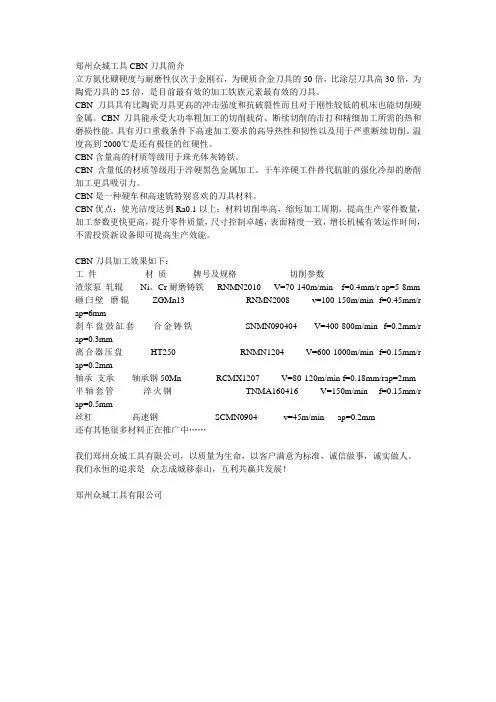

加工零件--制动鼓加工材料--HT250铸铁工件硬度--HB220-260刀具牌号:BN-S30CNMN120716切削方式:干式切削切削参数:ap=2.5mm进给量Fr=0.9mm/r>涂层刀具0.45mm/r切削速度Vc=280m/min>涂层刀具100m/min单刃寿命:75件/刃>涂层刀具5件/刃(2)汽车制动鼓精车加工精加工汽车制动鼓时,表面粗糙度和形位公差是加工质量的最基本保证,而加工效率也决定了汽车制动鼓等零部件行业的竞争力。

一篇文章让你读懂立方氮化硼刀具的性能优势及加工领域随着现代技术和切削技术的不断发展,很多刀具材料相继出现,刀具发展由高速钢刀具—硬质合金刀具—吐涂层硬质合金刀具—陶瓷刀具—立方氮化硼刀具。

其中立方氮化硼刀具1970年开始使用于切削刀具,并且由于其良好的加工性和可高速切削的性能,使之成为加工高硬度难加工材料的手选择刀具材料。

接下来就具体介绍一下立方氮化硼刀具的性能优势及加工领域。

一、立方氮化硼刀具的性能(1)硬度高,耐磨性好:立方氮化硼刀具的硬度仅此与金刚石刀具,和金刚石刀具统称为超硬刀具。

由于其较高的硬度也使立方氮化硼刀具具有良好的耐磨性。

(2)具有很高的热稳定性:耐热性可达1400℃~1500℃,比金刚石的耐热性(700℃~800℃)高出一倍,是刀具材料中耐热性最高的,故可加工高温合金材料。

(3)具有很好的化学稳定性:与铁系材料到1200℃~1300℃不起化学作用。

(4)良好的导热性:CBN的导热系数(79.54 W/m.k)仅次于金刚石(146.5 W/m.k),随着切削速度的提高,CBN的导热系数也逐渐增高。

这有利于降低切削区的温度而减少扩散磨损。

二、立方氮化硼刀具的分类立方氮化硼刀具分为整体聚晶立方氮化硼刀具和焊接式立方氮化硼刀具。

整体聚晶立方氮化硼刀具是通体都是一种牌号—立方氮化硼,此刀片中间没有孔,属于机夹可转位刀具,需专门配置刀杆;二焊接式立方氮化硼刀具是只有刃口部位是立方氮化硼材料,基体是硬质合金材质。

此类中间有中心孔,其配备刀杆和硬质合金刀具的刀杆通用。

三、立方氮化硼刀具的应用随着切削技术的不断发展,立方氮化硼刀具广泛应用于高硬度难加工材料的加工。

(1)立方氮化硼刀具可以车代磨,硬车削高硬度难加工材料由于立方氮化硼刀具具有较高的硬度和耐磨性,红硬性。

所以采用华菱超硬整体聚晶立方氮化硼刀具可以车代磨硬车削高硬度难加工材料。

(2)高速切削随着现代技术的发展,由于部分工件如汽车零部件刹车盘、制动鼓均属于批量生产,由数控车床铸件替代普通车床加工刹车盘、制动鼓。

立方氮化硼刀片:一种加工齿轮的高效率刀片

加工齿轮的刀具材料应具备以下要求:①刀具硬度高,耐磨性和耐高温性好;②有足够的抗弯强度和抗冲击韧性;③具有良好的加工稳定性,抗氧化性;满足以上要求的刀具材料有:涂层硬质合金刀具,陶瓷刀具,立方氮化硼刀片。

以上三种刀具的性能不再一一介绍,但每种刀具都有本身的缺陷,之后我国华菱超硬根据以上三种刀具的性能及加工齿轮时出现的问题,于2005年就研制出了可高效率加工齿轮的立方氮化硼刀片BN-S20牌号,属于国家新型专利产品,打破了立方氮化硼刀片不能用于强断续大余量车削淬硬钢的神话。

目前立方氮化硼刀片在精加工大余量齿轮等材料的工件中,由于被加工材料本身的特性及加工精度的要求,以及热处理后的大型齿轮变形量大的问题困扰着机械制造商,以上问题华菱超硬立方氮化硼刀片BN-S20牌号均可解决。

如加工大型断续齿轮齿面,华菱超硬立方氮化硼刀片BN-S20牌号采用吃刀深度ap=2.5mm,进给量Fr=0.12mm/r,切削速度Vc=90m/min的切削参数,加工效果是陶瓷刀具的16倍都不止。

华菱超硬立方氮化硼刀片BN-S20牌号只所以可有效大余量加工断续齿轮,是在于立方氮化硼刀片BN-S20牌号的硬度在于HRC98.5左右。

是加工黑色领域中最硬的刀具,而且可在1400℃的高温下正常加工。

并且华菱超硬研制的立方氮化硼刀片BN-S20牌号采用非金属(陶瓷)作为粘结剂,提高了其立方氮化硼刀片本身的抗冲击性能。

立方氮化硼材料的CBN刀片与CBN砂轮知识目前,CBN(立方氮化硼材料)常用语制作CBN刀具和CBN砂轮等切削工具和磨削工具用于加工黑色金属材料,实现高速切削和高速磨削,并对于难加工材料中广泛应用,不但提高加工效率而且大幅度提高了加工精度和尺寸公差。

目前CBN刀具的应用相当普遍,而CBN砂轮由于高速磨削磨床设备的经济性,普及面不广。

如何提高生产效率、降低制造成本,以具有竞争力的价格向客户提供高质量的产品,通过不断的努力,以及为了满足产品零件精度要求的CBN成形磨削工业应用,在设备投资、CBN磨轮制造成本和刀具使用寿命等方面均具有较好的经济性。

所以笔者相信,随着国内高速磨削的普及和高速磨床设备的技术发展,必将带来新的磨削技术革命,届时,CBN砂轮为基础的高速磨削将与CBN刀具一起成为高速加工的普遍性革命。

CBN(立方氮化硼)材料的知识CBN是立方氮化硼英文名称(CubicBoronNitride)的缩写,它是硬度仅次于金刚石的一种人工合成无机晶体材料,广泛地用于机械加工工业。

各工业发达国家都把CBN作为达到高效率、节约能源、超精密和操作自动化加工等目的的重要材料加以发展。

专家研究表明:当温度达到700℃左右时,金刚石的硬度会有较明显的下降趋势,而CBN材料仍能保持相当的硬度。

这说明CBN的热稳定性(红硬性)明显优于金刚石。

由于铁系金属高温时对碳元素有着很强的亲和作用,因此,由纯碳元素组成的金刚石不宜用作加工铁系金属的刀具材料。

而CBN由硼、氮两种元素组成,高温时不容易和铁系金属发生化学反应,CBN刀具的出现使得对淬火钢的切削成为了可能。

立方氮化硼刀具的知识PCBN是聚晶立方氮化硼英文名称(Polycrystalline Cubic Boron Nitride)的缩写。

由PCBN刀具坯料经过切割、焊接和刃磨制成的PCBN刀具具有良好的切削性能,主要表现在以下几个方面:高硬度和耐磨性CBN的硬度仅次于金刚石,对于可切削黑色金属的刀具材料来说,PCBN刀具的硬度最高。

立方氮化硼刀具加工耐磨铸钢件的效果一、耐磨铸件难加工情况:1,某些工件单件加工时间长,刀具走不到头就已经磨损导致工件返工,影响加工效率。

2,铸件夹砂,气孔,白口等原因造成刀具经常崩刃,甚至出现严重接刀痕甚至造成报废。

3,补焊过的毛坯件如铸铁、铸钢之类,焊缝部位硬度高,刀具经过焊接点时损害严重。

4,耐磨铸件本身材质硬度高,如高猛钢、高铬铸铁,冷硬铸铁等工件。

高铬白口铸铁由于其良好的性能,在采矿、水泥、电力、筑路机械等方面应用十分广泛。

如华菱超硬立方氮化硼刀具BN-K1牌号加工高铬白口铸铁的案例:由于叶轮有5枚叶片,故为断续切削。

切削参数为:vc=75m/min,ap=5mm,f=0.1mm/r。

切削过程中,叶轮每转一周刀具要承受5次冲击,一次走刀一个刀刃要承受3000多次冲击。

切削结果显示:BN-K1牌号立方氮化硼刀具切完一个工件后没有产生断裂破碎,一片刀片相当于25片陶瓷刀片,充分展现了其耐热抗冲击性能,不仅大大降低了刀具的使用成本,而且使生产效率提高了5倍。

二、耐热耐磨钢铸件加工案例工件:建材机械用铸造耐磨钢零件;硬度:HRC37-45;粗车加工余量4mm;原用刀具硬质合金610牌号;切削线速度19m/min;走刀量0.25-0.3mm/r。

用立方氮化硼刀具BN-S20牌号HLCBN;切削线速度65m/min;走刀量0.25-0.3mm/r。

加工效率提高三倍,原来合金车刀磨一次加工2件;HLCBN每个刃口能加工27件。

单件加工成本降低30%。

三、高锰钢铸件的机加工刀具1,粗加工用立方氮化硼整体聚晶刀片BN-S20,吃刀深ap=2-3.5mm(根据实际加工余量,BN-S20牌号刀具最大吃刀深度可以超过10mm);走刀量Fr=0.25-0.8mm/r;线速度v=85m/min 。

刀具耐用度:3小时/刃口,刀片能旋8次-12次使用,一个刀片可用三个班。

可见BN-S20牌号刀具使用成本与其他刀具牌号比较有很大的优势。

郑州众城工具CBN刀具简介立方氮化硼硬度与耐磨性仅次于金刚石,为硬质合金刀具的50倍,比涂层刀具高30倍,为陶瓷刀具的25倍,是目前最有效的加工铁族元素最有效的刀具。

CBN刀具具有比陶瓷刀具更高的冲击强度和抗破裂性而且对于刚性较低的机床也能切削硬金属。

CBN刀具能承受大功率粗加工的切削载荷、断续切削的击打和精细加工所需的热和磨损性能。

具有刃口重载条件下高速加工要求的高导热性和韧性以及用于严重断续切削。

温度高到2000℃是还有极佳的红硬性。

CBN含量高的材质等级用于珠光体灰铸铁。

CBN含量低的材质等级用于淬硬黑色金属加工。

干车淬硬工件替代肮脏的强化冷却的磨削加工更具吸引力。

CBN是一种硬车和高速铣特别喜欢的刀具材料。

CBN优点:使光洁度达到Ra0.1以上;材料切削率高,缩短加工周期,提高生产零件数量,加工参数更快更高,提升零件质量,尺寸控制卓越,表面精度一致,增长机械有效运作时间,不需投资新设备即可提高生产效能。

CBN刀具加工效果如下:工件材质牌号及规格切削参数渣浆泵轧辊Ni、Cr耐磨铸铁RNMN2010 V=70-140m/min f=0.4mm/r ap=5-8mm 砸臼壁磨辊ZGMn13 RNMN2008 v=100-150m/min f=0.45mm/r ap=6mm刹车盘鼓缸套合金铸铁SNMN090404 V=400-800m/min f=0.2mm/r ap=0.3mm离合器压盘HT250 RNMN1204 V=600-1000m/min f=0.15mm/r ap=0.2mm轴承支承轴承钢50Mn RCMX1207 V=80-120m/min f=0.18mm/rap=2mm 半轴套管淬火钢TNMA160416 V=150m/min f=0.15mm/r ap=0.5mm丝杠高速钢SCMN0904 v=45m/min ap=0.2mm还有其他很多材料正在推广中……我们郑州众城工具有限公司,以质量为生命,以客户满意为标准,诚信做事,诚实做人。

如何选择数控刀具加工刹车盘制动鼓灰铸铁一直是汽车制造业的主要原材料之一,它被用于制造各种零部件,包括发动机缸体、缸盖、差速器箱体、轴、飞轮、制动鼓和制动盘等。

灰铸铁在汽车制造业的绝对用量大得惊人,华菱超硬立方氮化硼刀具在灰铸铁加工中应用无疑是最成功的,特别是整体CBN刀片在粗加工灰铸铁中的大量使用,大幅度提高了切削效率。

一、刹车盘制动鼓的材料及选择的刀具在汽车零部件中,刹车盘制动鼓其制动刹车作用,属于消耗品,如刹车盘制动鼓长时间的磨损,达到极致时制动效果不好,会导致生命危险,所以刹车盘制动鼓的检验和保养是避不可少的。

刹车盘制动鼓常用材料为灰铸铁,在浇铸时因为冷却速度或某些原因可能在薄壁处或者端口出现白口组织或硬质点问题,比较难加工。

出现白口组织时常采用退火工艺来软化消除白口。

但这样就相当于在原有的加工工艺路线上添加一道工序,这也就相应的增加了加工时间,影响加工效率。

并且加工刹车盘制动鼓时主要保证光洁度和形位公差的问题。

表面粗糙度直接关乎刹车盘制动鼓工件的报废率和次品率。

所以在选择刀具材料加工刹车盘制动鼓时必须选择加工性能较好,而且抗冲击的刀具材料。

对于出现白口组织的刹车盘制动鼓,可直接加工不需经过退火工艺,节约时间。

目前,可直接加工有白口组织的刹车盘制动鼓的刀具材料有硬质合金刀具和立方氮化硼刀具(CBN 刀具)。

硬质合金刀具虽然韧性好,但对线速度敏刚,采用数控车床加工刹车盘制动鼓,线速度越高硬质合金刀具越不耐磨,只能低速加工,再一个就是硬质合金刀具硬度低,加工不了几个工件表面粗糙度就不行了,保证不了精度要求,只能频繁换刀,导致刀具费用较高,影响加工效率。

二、华菱刀具BN-S30牌号加工刹车盘制动鼓选择华菱立方氮化硼刀具(CBN刀具)加工刹车盘制动鼓,华菱研制的非金属粘合剂立方氮化硼刀具BN-S30牌号,不仅硬度高,耐磨性好,而且与传统的CBN刀具相比增加了抗冲击韧性,加工白口部位不会出现剧烈磨损,而是正常加工并且可以保证精度要求。

加工刹车盘时立方氮化硼刀片材料的改进一、刹车盘的介绍车削刹车盘时,表面粗糙度和形位公差是加工质量的最基本保证,在采用数控车加工刹车盘的工序中,常采用涂层硬质合金刀片和立方氮化硼刀片,来保证工件的形位公差(平行度、平面度)和粗糙度、加工亮度,目前车削刹车盘常用的立方氮化硼刀片BN-S30牌号和BN-K20牌号,相对于涂层硬质合金刀片,由于能够实现高速切削,再加上组合刀具的设计,使刹车盘加工效率得到成倍的提高,被广泛应用于刹车盘粗车和精车工序,对于一些航空制动盘等零件,由于预留精车余量和工件材料的差异,华菱超硬研制出性能介于以上两种立方氮化硼材料中间的刀具牌号BN-S300,以下是从刹车盘工件进行试切加工经验。

二、立方氮化硼刀具材料牌号说明:BN-S30牌号立方氮化硼刀片在刹车盘加工中已经得到广泛应用,为了进一步提高刹车盘的形位公差(平行度、平面度)和粗糙度、加工亮度方面取得很好的成效,BN-S300牌号和BN-K20牌号就能够获得很好的加工表面光洁度和亮度,并使刹车盘加工效率得到成倍的提高,其中BN-S300牌号的立方氮化硼材料粒度和立方氮化硼浓度高于BN-S30,更能实现高温状态下稳定切削,两者均为立方氮化硼整体聚晶刀片;而BN-K20牌号是焊接结构CBN刀片,一般用于吃刀深度小于0.5mm的精加工中。

以上三种牌号立方氮化硼刀片均用于灰口铸铁和珠光体球墨铸铁高速切削中。

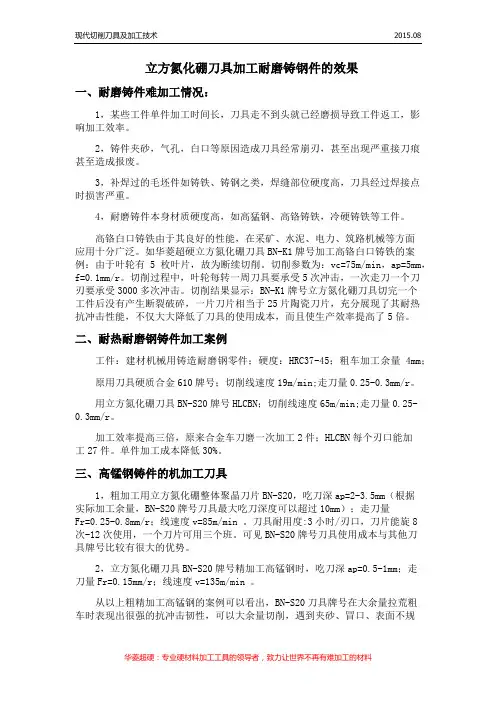

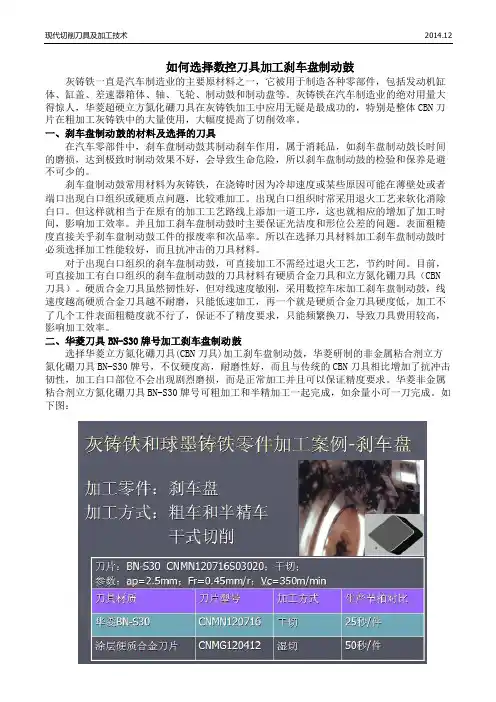

2三、BN-S30刀片加工刹车盘案例(如下图):加工工序:粗车和半精车切削参数:ap=2.5mmFr=0.45mm/rVc=350m/min切削方式:干式切削。

BN-S30与涂层硬质合金刀具的效果对比如下:3四、BN-S300刀片加工刹车盘案例(如下图):加工工序:精车端面刀具牌号:端面用BN-S300牌号(双刀同时切削);内孔用BN-K20牌号切削参数:ap=0.25mmFr=0.2mm/rVc=800m/min切削方式:干式切削。

CBN(立方氮化硼)和PCBN(聚晶立方氮化硼)刀具作者:admin 发表时间:2011-9-29 9:30:45 点击:253在现代机械加工中,刀具材料以硬质合金和高速钢用得最多,几乎各占一半。

高速钢的发明和应用,已有整整一个世纪的历史,硬质合金则已有半个世纪。

接下来,就让我们大家了解一下硬质合金刀具的相关内容介绍。

cbn(立方氮化硼)刀具cbn,硬度排在金刚石之后。

cbn是一种仅次于金刚石的极硬的刀具材料,通常材料硬度大于48hrc时工作最好(加工软材料时cbn磨损很快)。

温度高到2000℃时还有极佳的红硬性。

固然和硬质合金相比更脆且导热性和化学稳定性低于陶瓷,但它有比陶瓷刀具更高的冲击强度和抗破裂性而且对于刚性较低的机床也能切削硬金属。

更进一步,恰当的定制cbn刀具能承受大功率粗加工的切削载荷、断续切削的击打和精细加工所需的热和磨损性能。

对于指定工序恰当的定制包括机床和夹具的刚性、刃口修磨大到足以防止显微剥落,而且刀具的基体是一种cbn含量高的材质等级。

cbn含量高的材质等级对这些指定工序是必须的,由于它们具有刃口重载条件下高速加工要求的高导热性和韧性以及用于严重断续切削。

这些性能使得这种材质等级的刀具材料被用作粗加工淬硬钢和珠光体灰铸铁。

钻削刀具为了努力满足用户进步生产效率的需求,刀具制造商正在不断创新各种钻孔刀具的设计和制造策略。

在汽车、医疗用具、航空航天、普通工程等不同的制造行业,制造商们可以选用各种先进的钻孔刀具,包括高钻进率的整体硬质合金钻头、可转位刀片式钻头、可换硬质合金钻尖式钻头,以及使用日益增多的多功能钻头等,用于钻削各种小孔、深孔,以及一次完成钻孔、倒角、锪孔等加工而无需再进行二次加工。

刀具制造商们充分利用在刀具几何外形、基体材料和表面涂层方面的技术进步,不断推出新的刀具品种,扩展现有产品系列,并将定制设计的专用刀具定型为标准供货产品。

cnc机床(尤其是加工中心)、瑞士型车削中心以及可优化长钻头加工性能的长床身车床的技术进步也使先进钻削刀具的上风得以充分发挥。

针对加工制动鼓出现的问题研制的立方氮化硼刀具

制动鼓是汽车零部件中的主要消耗品,并且随着汽车市场的飞速发展,下

游行业如机械制造厂也迅速崛起,但与此同时问题也随之产生,故现在对包括

制动鼓在内的汽车零部件的质量要求极为严格。

加工制动鼓的要求:一是表面光洁度一般在Ra1.6之内,表面粗糙度要求高,二是批量生产制动鼓,采用数控车床高速加工制动鼓,节约加工时间,这

两方面都必须达到,必须保证刀具具有良好的加工性能,如硬度,耐磨性和使

用寿命等。

目前,加工制动鼓常见的刀具材料有硬质合金刀具和立方氮化硼刀具,硬

质合金刀具还是主要刀具,但对于大批量生产的制动鼓常会选择立方氮化硼刀具,原因在于一是硬质合金刀具对线速度敏感,不能高速切削,对于少量制动

鼓的加工选择硬质合金刀具较经济,大批量生产制动鼓就会影响整体加工效率;原因二是立方氮化硼刀具不仅硬度高,耐磨性和抗冲击性强,对线速度不敏感,可高速切削,提高加工效率。

尤其是华菱超硬研制的立方氮化硼刀具BN-S30牌

号和BN-K20牌号加工制动鼓效率显著提高。

下面就针对加工制动鼓时传统刀具出现的问题及制动鼓本身的问题推出的

方案。

一、针对粗加工制动鼓华菱超硬BN-S30牌号的解决方案(如下图):

加工效果:华菱超硬立方氮化硼刀具BN-S30牌号与涂层硬质合金刀具相比:在走刀量是涂层硬质合金刀具的2倍,线速度是涂层硬质合金刀具的1.8倍的

基础上,单刃寿命是涂层硬质合金刀片的20倍。

二、针对精加工制动鼓华菱超硬BN-K20牌号的解决方案(如下图):

加工效果:华菱超硬立方氮化硼刀具BN-K20牌号与其他厂PCBN刀片相比:粗糙度可保证粗糙度保证在Ra1.0之内,并且单刃寿命是其他厂PCBN刀具的

1-2倍。

三、针对精加工制动鼓华菱超硬BN-S30牌号的改进

华菱超硬立方氮化硼刀具BN-S30牌号属于非金属粘合剂立方氮化硼刀具,粗,精加工均可。

并且经过改进之后精加工制动鼓效果更突出,改进一是由刚

开始的4个刃口菱形刀片改进成8个刃口的正方形刀片;改进二是圆弧角调小。

延伸阅读:华菱提供如下难加工材料和高效率加工方面的刀具产品及解决

方案:

1,高硬度铸铁/铸钢的加工,如:高铬铸铁、白口铸铁、镍硬铸铁等高硬度

合金铸铁,高锰钢等耐热耐磨钢的粗加工和精加工【可拉荒粗车有夹砂、气孔

的铸件毛坯】

2,热处理后的高硬度工件加工,如:淬硬轴承钢、渗碳钢、氮化钢、工具钢、模具钢热后硬切削,可断续切削【刀片的韧性和耐磨性能优异;单边背吃刀量

ap可达7.5mm,可加工HRC45-HRC79之间的高硬度钢件】

3,其他难切削材料类:高温合金、粉末冶金,难熔合金及碳化钨,镍基,钴基合金的加工以及热喷涂喷焊件的硬面加工【可订做非标,来图来样加工】

4,普通灰口铸铁、珠光体球墨铸铁的高速切削【刀具寿命是合金刀具寿命的10-20倍】。