第5讲-金属材料组织和性能控制-应变强化

- 格式:ppt

- 大小:538.00 KB

- 文档页数:14

金属的强化机制及强韧性能的控制强化一般是指金属材料的室温流变强度,即光滑试样在大气中、按给定的变形速率、室温下拉伸时所能承受应力的提高。

应强调指出:提高强度并不是改善金属材料性能惟一的目标,即使对金属结构材料来说,除了不断提高强度以外,也还必须注意材料的综合性能,即根据使用条件,要有足够的塑性和韧性以及对环境与介质的适应性。

一、强化机制强化的理论基础从根本上讲,金属强度来源于原子间结合力。

直到1934年,奥罗万、波拉尼和泰勒分别提出晶体位错的概念;位错理论的发展揭示了晶体实际切变强度低于理论切变强度的本质。

在有位错存在的情况下,切变滑移是通过位错的运动来实现的,所涉及的是位错线附近的几列原子。

而对于无位错的近完整晶体,切变时滑移面上的所有原子将同时滑移,这时需克服的滑移面上下原子之间的键合力无疑要大得多。

金属的理论强度与实际强度之间的巨大差别,为金属的强化提供了可能性和必要性。

可以认为实测的纯金属单晶体在退火状态下的临界分切应力表示了金属的基础强度,是材料强度的下限值;而估算的金属的理论强度是经过强化之后所能期望达到的强度的上限。

强化途径金属材料的强化途径不外两个,一是提高合金的原子间结合力,提高其理论强度,并制得无缺陷的完整晶体,如晶须。

已知铁的晶须的强度接近理论值,可以认为这是因为晶须中没有位错,或者只包含少量在形变过程中不能增殖的位错。

可惜当晶须的直径较大时,强度会急剧下降。

另一强化途径是向晶体内引入大量晶体缺陷。

事实证明,这是提高金属强度最有效的途径。

对工程材料来说,一般是通过综合的强化效应以达到较好的综合性能。

具体方法有固溶强化、形变强化、沉淀强化和弥散强化、细化晶粒强化、择优取向强化、复相强化、纤维强化和相变强化等,这些方法往往是共存的。

固溶强化结构用的金属材料很少是纯金属,一般都要合金化。

合金化的主要目的之一是产生固溶强化,另外,也可能产生沉淀强化、细化晶粒强化、相变强化和复相强化等,这要看合金元素的作用和热处理条件而定。

第2章金属材料组织和性能的控制内容提要:本章介绍金属材料组织和性能的影响因素及其控制方法,包括纯金属的结晶、合金的结晶、金属的塑性加工、钢的热处理、钢的合金化、表面技术等内容。

纯金属的结晶部分主要介绍纯金属结晶的条件和结晶过程,同素异构转变,细化铸态金属晶粒的措施。

合金的结晶部分主要介绍发生匀晶反应的合金的结晶过程和发生共晶反应的合金的结晶过程。

铁碳合金的结晶部分主要介绍铁碳相图、典型铁碳合金的平衡结晶过程。

并介绍铁碳合金的成分-组织-性能关系。

金属的塑性加工部分主要介绍金属塑性变形的微观机理、塑性变形对金属组织和性能的影响,以及再结晶对金属组织和性能的影响。

钢的热处理部分主要介绍热处理的原理和热处理工艺(退火、正火、淬火、回火、表面热处理和化学热处理),以及钢的热处理新技术。

钢的合金化部分主要介绍合金元素在钢中的作用,合金元素对钢的热处理、钢的机械性能、工艺性能的影响。

表面技术部分介绍电刷镀、热喷涂、气相沉积、激光表面改性等新技术。

学习目标:本章是工程材料课程的重点章。

着重掌握以下内容:铁碳相图、典型铁碳合金的平衡结晶过程,杠杆定律,铁碳合金的成分-组织-性能关系。

过冷奥氏体的等温转变(C曲线)、过冷奥氏体的连续冷却转变,钢的淬透性、淬硬性。

退火、正火、淬火、回火、表面热处理和化学热处理等热处理工艺。

合金元素在钢中的作用,合金元素对钢的热处理、钢的机械性能的影响。

熟悉纯金属、合金的结晶、金属的塑性加工、再结晶对金属组织和性能的影响规律。

表面技术部分作一般了解。

学习建议:1.本章阐述了金属材料组织与性能的影响因素和规律,是工程材料学的基本理论基础。

本章是课程的重点,需要扎扎实实地学习好,掌握金属材料组织与性能的主要影响因素和规律,为后面学习金属材料知识打好基础。

2.本章内容多,按排学习学时应多一些。

本章中有一些难点和重点,要着重理解。

学习时可以安排几次讨论。

3.若有条件,参观机械厂、热处理厂,以便对金属材料的生产和加工过程有所了解。

金属材料的四种强化方式一、形变强化(或应变强化,加工硬化)01定义材料屈服以后,随变形程度的增加,材料的强度、硬度升高,塑性、韧性下降的现象叫形变强化或加工硬化。

02机理随着塑性变形的进行,位错密度不断增加,因此位错在运动时的相互交割加剧,结果即产生固定的割阶、位错缠结等障碍,使位错运动的阻力增大,引起变形抗力增加,给继续塑性变形造成困难,从而提高金属的强度规律:变形程度增加,材料的强度、硬度升高,塑性、韧性下降,位错密度不断增加,根据公式,可知强度与位错密度ρ的二分之一次方成正比,位错的伯氏矢量b越大,强化效果越显著。

03方法冷变形,比如冷压、滚压、喷丸等。

04例子冷拔钢丝可使其强度成倍增加。

05形变强化的实际意义(利与弊)(1)利:①形变强化是强化金属的有效方法,对一些不能用热处理强化的材料,可以用形变强化的方法提高材料的强度,可使强度成倍的增加。

②是某些工件或半成品加工成形的重要因素,使金属均匀变形,使工件或半成品的成形成为可能,如冷拔钢丝、零件的冲压成形。

③形变强化还可提高零件或构件在使用过程中的安全性,零件的某些部位出现应力集中或过载现象时,使该处产生塑性变形,因加工硬化使过载部位的变形停止从而提高了安全性。

(2)弊:①形变强化也给材料生产和使用带来麻烦,变形使强度升高、塑性降低,始继续变形带来困难,需要消耗更多的功率。

②为了能让材料继续变形,中间需要进行再结晶退火,使材料可以继续变形而不至开裂,增加了生产成本。

二、固溶强化01定义随溶质原子含量的增加,固溶体的强度、硬度升高,塑性、韧性下降的现象叫固溶强化。

02机理(1) 溶质原子的溶入,使固溶体的晶格发生畸变,对滑移面上运动的位错有阻碍作用。

(2) 位错线上偏聚的溶质原子形成的柯氏气团对位错起钉扎作用,增加了位错运动的阻力。

(3) 溶质原子在层错区的偏聚阻碍扩展位错的运动。

所有阻碍位错运动,增加位错移动阻力的因素都可使强度提高。

03规律①在固溶体溶解度范围内,合金元素的质量分数越大,则强化作用越大②溶质原子与溶剂原子的尺寸相差越大,强化效果越显著。

第二篇金属材料组织和性能的控制第一章金属的结晶(crystallize)1.1.本章内容(1)(1)金属结晶的基本概念;(2)(2)金属的结晶过程;(3)(3)晶粒度;(4)(4)铸锭的结构。

2.2.本章重点(1)(1)过冷度的概念,过冷度对结晶过程的影响规律;(2)(2)结晶的基本过程;(3)(3)获得细晶粒的方法。

3.3.本章学时安排计划2学时。

4.4.本章作业P8,(五)3、4、5§1-1金属结晶的概念一、一、结晶的概念:钢材经过冶炼、注锭、轧制、锻造、机加工和热处理等工艺过程。

1.1.结晶:生产上将金属的凝固(solidify,solidification)叫做结晶。

2.2.近程有序:在液体金属内部,在短距离的小范围内,原子做近似于固态结构的规则排列,即存在近程有序的原子集团。

3.3.长程有序:金属由液态转变为固态的凝固过程,实质是就是原子由近程有序状态过渡为长程有序状态的过程。

4.4.结晶过程:金属从一种原子排列状态(晶态或非晶态)过渡为另一种原子规则排列状态(晶态)的转变均属于结晶过程。

5.5.一次结晶:金属从液态过渡为固体晶态的转变称为一次结晶。

6.6.二次结晶:金属从一种固态过渡为另一种固体晶态的转变称之为二次结晶。

二、结晶的条件:金属必须达到一定的过冷度。

①交点对应温度T处,液态和固态自由能相等,液态和固态长期共存,处于动平衡状态。

②T0为理论结晶温度或熔点,液态金属要结晶,就必须处于T温度以下,即金属必须过冷(over-cooling,supercooling;指液态金属实际冷却到结晶温度以下而暂不结晶的现象)③过冷度(degree of supercooling;理论结晶温度T与实际结晶温度Tn的差)对应的自由能差ΔF是使液体结晶的动力。

④只F大于建立晶体界面所需的表面能A 时,结晶过程才能进行。

三、1.过冷度可以由冷却曲线测定,平台处放出结晶潜热,平衡向外界散热。

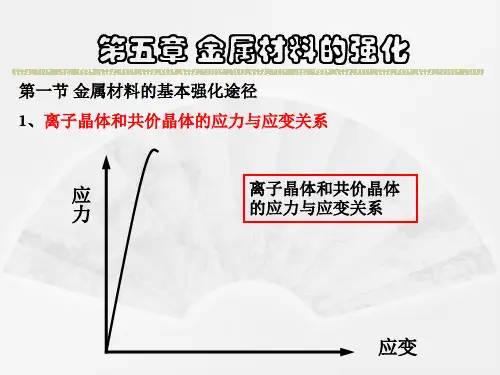

第五章金属材料的强化方法一、金属材料的基本强化途径许多离子晶体和共价晶体受力后直到断裂,其变形都属于弹性变形。

而金属材料的应力与应变关系如图5-1所示。

它在断裂前通常有大量塑性变形。

它是晶体的一部分相对于另一部分沿一定晶面晶向的相对滑动。

但是,晶体的实际滑移过程并不是晶体的一部分相对于另一部分的刚性滑移。

如果是刚性的滑移,则滑移所需的切应力极大,其数值远高于实际测定值。

如,使铜单晶刚性滑移的最小切应力(计算值)为1540MPa, 而实际测定值仅为1MPa。

各种金属的这种理论强度与实际测定值均相差3~4个数量级。

这样的结果,迫使人们去探求滑移的机理问题,即金属晶体滑移的机理是什么?20世纪20年代,泰勒等人提出的位错理论解释了这种差异。

位错是实际晶体中存在的真实缺陷。

现已可以直接观察到位错。

图5-2 位错结构图5-3 位错参与的滑移过程位错在力τ的作用下向右的滑移,最终移出表面而消失。

由于只需沿滑移面A —A 改变近邻原子的位置即可实现滑移,因此,所需的力很小,上述过程很易进行。

由上述的分析可知,金属晶体中的位错数量愈少,则其强度愈高。

现已能制造出位错数量极少的金属晶体,其实测强度值接近理论强度值。

这种晶体的直径在1μm 数量级,称之为晶须。

由位错参与的塑性变形过程似乎可得到另一结论,即金属中位错愈多,滑移过程愈易于进行,其强度也愈低。

事实并不是这样。

如图5-4所示。

图5-4 强度和位错与其它畸变可见,仅仅是在位错密度增加的初期,金属的实际强度下降;位错密度继续增大,则金属晶体的强度又上升。

这是因为位错密度继续增加时,位错之间会产生相互作用:1)应力场引起的阻力,如位错塞积,当大量位错从一个位错源中产生并且在某个强障碍面前停止的时候就构成了位错的塞积;2)位错交截所产生的阻力;3)形成割阶引起的阻力(两个不平行柏氏矢量的位错在交截过程中在一位错上产生短位错);4)割阶运动引起的阻力。

金属受力变形达到断裂之前,其最大强度由两部分构成:一是未变形金属的流变应力σl ,即宏观上为产生微量塑性变形所需要的应力。