柴油机气门结构设计参考资料

- 格式:doc

- 大小:98.00 KB

- 文档页数:2

柴油机配气机构设计柴油机是目前世界上使用最为广泛的动力引擎之一,而其中配气机构设计则是柴油机工作顺畅的重要保障。

下面我们将从步骤方面详细介绍柴油机配气机构的设计方法。

第一步:确定进、排气道位置进排气道是柴油机配气机构设计的重要组成部分,因此在设计时需要首先确定它们的位置。

一般情况下,尽量使进气道靠近气缸中心轴线,而排气道则要尽量靠近汽缸底部。

这样可以保证气缸在工作时能够获得足够的气流动力支持,从而降低能耗和噪音。

第二步:确定气门宽度和角度气门宽度和角度是决定柴油机配气机构设定的关键之一。

在设计时,需要根据柴油机的规格和使用要求,结合密闭度、通气饱和度和动态效应等因素来确定气门宽度和角度。

同时,还需要注意气门和气门席圈配合的紧密度,以防渗漏或过紧的情况出现。

第三步:确定活塞运动规律活塞运动规律是柴油机配气机构设计的另一个重要内容。

在设计时,需要根据活塞的运动特征和工作场合,确定气门开启和关闭的节律和时序。

同时,还需要考虑活塞在运动过程中的能量变化和磨损情况,以保证配气机构的可靠性和长寿命性能。

第四步:确定气门升程和压强气门升程和压强是指某种运动状态下气门的最高开启程度和对气门产生影响的指标。

在设计柴油机配气机构时,需要根据柴油机的使用和应用要求来确定气门升程和压强,并保证气门在合适的参数下实现合理的关闭和开启。

第五步:确定配气图配气图是柴油机配气机构设计中的一个重要环节,它有助于精确计算各种配气参数与运动规律。

在设计时,需要结合柴油机工作规律和使用性能要求,综合考虑气道结构、工作条件和压缩比等因素,确定合理的配气图,以达到最佳的化油性能和出力效率。

总之,柴油机配气机构设计对柴油机的工作和性能有着至关重要的作用。

通过以上几个步骤的详细介绍,我们可以更好地理解和掌握柴油机配气机构设计的方法和技巧,为柴油机的高效运转提供有力的保障。

柴油机气门组件结构特点与维修注意事项摘要:气门组件作为柴油机的重要部件,在使用过程当中性能较高,但同时也容易发生损坏。

本篇文章主要阐述了气门组的主要结构特点,并且根据其特点去介绍相关的维修技术要点以及注意事项,从源头上去解决柴油机的修理问题。

换句话说,就是延长柴油机的使用寿命,提高柴油机的使用效率。

关键词:柴油机、气门组件、结构特点、维修注意事项随着当前社会的发展,柴油机在不同的行业领域当中都发挥着重要的作用,同时气门部件作为柴油机的重要组件,发挥受巨大的作用,另外在使用过程当中也需要符合相关的要求,只有了解气门组件的结构特点,并且根据维修注意事项去进行把握,才能够更好地提高柴油机气门组件的使用效率。

一、柴油机气门组件结构特点柴油机的气门组件主要包括气门,气门座以及气门导管和弹簧以及弹簧座等等。

当然还有一部分柴油机的进气门组当中还装有像油胶防护罩,这样就能够有效地防止机油从气门杆当中漏到气缸。

此外,排气门组当中还具有气门旋转器,这样在气门关闭的时候,可以旋转成一个角度,防止气门和底座产生积碳,确保气门封闭的严密性。

1.1柴油机的气门气门主要是由气门杆和气门头部组成,气门头部制成。

45度的圆盘和气门底座贴合十分紧密,以此来防止漏气的情况发生。

此外,气门的尾部装有气门锁去固定气门的弹簧座,甚至还装有卡槽,防止气门弹簧脱落或者是折断时,导致气门落入气缸,从而引起机械故障。

1.2柴油机的气门座气门座有一部分是和缸盖一体的,有一部分是相在缸盖上的。

一般情况下都处在气门锥部的中部,同时还具有无瓜还带,以此来保证可靠的密封性,同时使用过的气门以及底座。

我擦下车辆不能够大于3mm,否则必须要更换底圈。

如果气门头部的下沉量超过3mm,则会影响到柴油机的工作效率,使其带来的经济效益降低。

1.3柴油机的气门导管柴油机的气门导管对于气门的运动有一定的导向作用,同时它和气门杆是相互往复摩擦润滑的条件相对较差,因此需要靠机油的定向运动进入到缝隙当中。

柴油机配气机构设计

柴油机配气机构设计是柴油机制造过程中的一个重要环节。

柴油机配气机构的设计直接影响了柴油机的性能和使用寿命。

为了使柴油机能够正常工作,必须保证它的配气机构能够精确控制气门的开闭时间和幅度,并且在各工作状态下能够保持稳定的摩擦力和密封性。

因此,柴油机配气机构设计必须充分考虑到各种因素,如气门的直径、弹簧的刚度、凸轮轴的设计和材料等。

在柴油机的设计中,配气机构的设计应当遵循以下几个原则:

1.保证气门的开启和关闭时间、幅度与柴油机的运转速度和工作状态相适应,以充分利用气门开放时间,实现高效的燃烧;

2.合理选择气门的直径和凸轮轴的设计,以保证柴油机在高转速下的顺畅运行,同时兼顾低速和怠速工况的功率输出;

3.考虑到柴油机的使用寿命,需要优化气门弹簧的刚度和材料,以保证气门的开启和关闭不失精度和稳定性;

4.保证气门和气门座的密封性,以避免燃油和水分渗入燃烧室,同时减少气门磨损,延长柴油机的使用寿命。

综上所述,柴油机配气机构设计是一个复杂的过程,需要充分考虑各种因素,以保证柴油机的性能和寿命。

只有通过科学的设计和精细的制造,才能生产出高效、可靠的柴油机。

- 1 -。

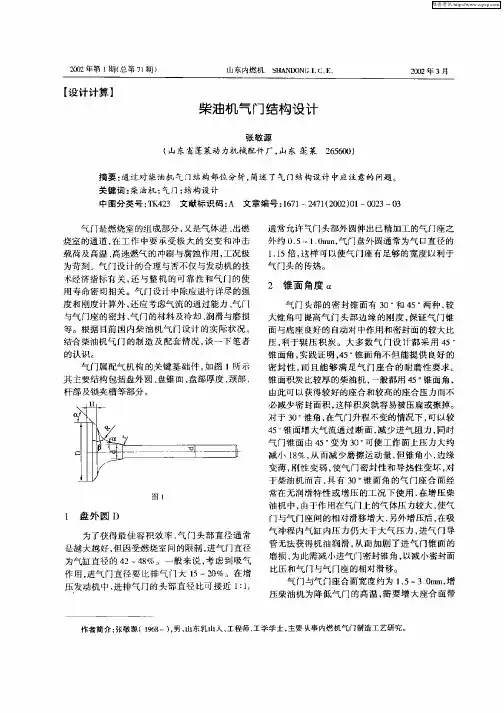

柴油机气门结构设计气门是燃烧室的组成部分,又是气体进、出燃烧室的通道,在工作中要承受极大的交变和冲击载荷及高温、高速燃气的冲刷与腐蚀作用,工况极为苛刻。

气门设计的合理与否不仅与发动机的技术经济指标有关,还与整机的可靠性和气门的使用寿命密切相关。

气门设计中除应进行详尽的强度和刚度计算外,还应考虑气流的通过能力、气门与气门座的密封、气门的材料及冷却、润滑与磨损等。

根据目前国内柴油机气门设计的实际状况,结合柴油机气门的制造及配套情况,谈一下笔者的认识。

气门属配气机构的关键基础件,如图1所示其主要结构包括盘外圆、盘锥圆、盘部厚度、颈部、杆部及锁夹槽等部分。

1、 盘外圆D为了获得最佳容积效率,气门头部直径通常是越大越好,但因受燃烧时间的限制,进气门直径为气缸直径的42~48%。

即(0.42~0.48)t d D ==56.7~64.8mm 取用60mm 。

一般来说,考虑到吸气作用,进气门直径要比排气门大15~20%,以改善充气效率,即:'(0.8~0.85)t t d d ==48~51mm ,取用50mm通常允许气门头部外圆伸出已精加工的气门座之外约0.5~1.0mm ,气门盘外圆通常为气口直径的1.15倍。

这样可以使气门座有足够的宽度以利于气门头的传热。

2、 锥面角度α气门头部的密封锥度有30︒和45︒两种,较大锥角可提高气门头部边缘的刚度,保证其门追缴面与底座良好的自动对中作用和密封面的较大比压,利于辗压积碳。

大多数气门设计都采用45︒锥面角,实践证明45︒锥面角不但能提供良好的密封性,而且能够满足气门座合的耐磨性要求,锥面积碳比较厚的柴油机,一般都用45︒锥面角,由此可以获得较好的座合和较高的座合压力而不必减少密封面积,这样积碳就容易被压扁或擦掉。

气门与气门座合面宽约为1.5~3.0mm ,气门座圈的锥角应比气门密封锥角略大0.5︒~ 1︒(如图2),这可形成一条较窄的座合面密封带,提高座合压力,限制积碳层厚度,改善热传导。

汽车技术 | Auto Technology2019年 第 3 期 / 微信号 auto195058气门是发动机工作过程中密封进排气口的关键基础零件,用于控制发动机的气体交换。

其工作条件恶劣,要求气门具有合理的外形尺寸、足够的热强度、良好的抗氧化腐蚀性能及使用寿命、良好的锻造及加工性能等。

因此气门设计时在考虑安装尺寸、气门强度和刚度、气门材料及表面处理方式等因素下,合理的气门结构设计对保证气门工作可靠性显得尤为重要。

气门作为配气机构的主要组成部件,设计时首先要保证其与其他配气机构零件的安装尺寸。

发动机厂家在对配气机构总体设计时已完成对气门安装尺寸的设计,气门厂家再根据发动机厂提供的设计输入草图进行气门详细图样设计。

气门颈部结构形式气门颈部结构设计在气门外形发动机气门颈部结构设计参考□湖南天雁机械有限责任公司/江文广 莫晓腾本文对发动机气门颈部结构设计进行介绍,包括气门颈部结构型式﹑颈部设计主要原则等,详细阐述了气门颈部各部位的设计原则及应用情况。

尺寸设计中占用重要地位,发动机厂向气门厂家提供的气门相关安装尺寸,已包括锥面角度、盘外圆直径、杆部直径、锁夹槽型式等尺寸,发动机厂只允许对气门颈部尺寸进行更改,气门尺寸的更改会影响其他配气机构相关安装尺寸。

气门颈部结构的尺寸主要包括颈部厚度、颈部角度、颈部圆弧、颈部直径及颈部长度等。

根据气门颈部功能用途,气门颈部结构主要分为基本型结构(见图1)和带除碳凹部型结构(见图2)两种形式。

图1所示的基本型颈部结构大量应用于进排气门,图2所示的颈部结构主要应用于排气门。

气门颈部设计主要原则1.颈部厚度颈部厚度也称为盘部总厚度或图 1Auto Technology | 汽车技术微信号 auto1950 / 2019年 第 3 期59头部总厚度,由盘边高和锥面高组成。

颈部厚度决定气门头部的刚性,颈部厚度取决于各自的燃烧压力及温度,在实际上它应由F E 分析法所确定。

实际证明,气门颈部厚度选取为盘径的7%~10%是正常的,这要根据气门类型和应用情况而定。

气门的构造气门是一台内燃机的重要构造部件,其作用是控制气缸内的气体进出。

气门通常由气门头、气门座、气门杆、气门弹簧、气门卡等部件组成。

不同类型的内燃机可能会有不同构造的气门,但它们的基本原理和作用是相同的。

气门头是气门的主体部分,通常由高温合金制成,以承受高温高压气体的冲击和磨损。

气门头的形状和尺寸对于内燃机的性能有着重要的影响。

例如,大气门头可以提高进气流量,增加发动机的输出功率,而小气门头则可以提高燃油经济性和低转速扭矩。

气门座是气门的固定部件,通常由铸铁、铜合金或高温塑料制成,以承受气门头的冲击和磨损。

气门座的形状和尺寸也对于内燃机的性能有着重要的影响。

例如,突出的气门座可以提高气门的密封性和耐磨性,而凹陷的气门座可以减小气门的热传导和磨损。

气门杆是气门的连接部件,通常由高强度钢材制成,以承受气门头和气门弹簧的力量。

气门杆的长度和直径也对于内燃机的性能有着重要的影响。

例如,长气门杆可以提高气门的开度和流量,而短气门杆则可以提高气门的响应速度和稳定性。

气门弹簧是气门的控制部件,通常由高强度钢丝制成,以提供恰当的弹性力量。

气门弹簧的硬度和刚度也对于内燃机的性能有着重要的影响。

例如,硬的气门弹簧可以提高气门的关闭速度和稳定性,而软的气门弹簧则可以提高气门的开启速度和响应性。

气门卡是气门的固定部件,通常由钢制或铸铁制成,以防止气门头在高速运转时脱离气门杆。

气门卡的形状和尺寸也对于内燃机的性能有着重要的影响。

例如,简单的气门卡可以减小气门的惯性力和磨损,而复杂的气门卡则可以提高气门的稳定性和寿命。

气门的构造对于内燃机的性能有着重要的影响,它们的形状和尺寸应该根据具体的工况和要求进行设计和选择。

同时,气门的材料和加工质量也应该保证其耐用性和可靠性,以提高内燃机的效率和经济性。

柴油机气门结构设计

气门是燃烧室的组成部分,又是气体进、出燃烧室的通道,在工作中要承受极大的交变和冲击载荷及高温、高速燃气的冲刷与腐蚀作用,工况极为苛刻。

气门设计的合理与否不仅与发动机的技术经济指标有关,还与整机的可靠性和气门的使用寿命密切相关。

气门设计中除应进行详尽的强度和刚度计算外,还应考虑气流的通过能力、气门与气门座的密封、气门的材料及冷却、润滑与磨损等。

根据目前国内柴油机气门设计的实际状况,结合柴油机气门的制造及配套情况,谈一下笔者的认识。

气门属配气机构的关键基础件,如图1所示其主要结构包括盘外圆、盘锥圆、盘部厚度、颈部、杆部及锁夹槽等部分。

1、 盘外圆D

为了获得最佳容积效率,气门头部直径通常是越大越好,但因受燃烧时间的限制,进气门直径为气缸直径的42~48%。

即(0.42~0.48)t d D ==56.7~64.8mm 取用60mm 。

一般来说,考虑到吸气作用,进气门直径要比排气门大15~20%,以改善充气效率,即:'

(0.8~0.85)t t d d ==48~51mm ,取用50mm

通常允许气门头部外圆伸出已精加工的气门座之外约0.5~1.0mm ,气门盘外圆通常为气口直径的1.15倍。

这样可以使气门座有足够的宽度以利于气门头的传热。

2、 锥面角度α

气门头部的密封锥度有30︒和45︒两种,较大锥角可提高气门头部边缘的刚度,保证其门追缴面与底座良好的自动对中作用和密封面的较大比压,利于辗压积碳。

大多数气门设计都采用45︒锥面角,实践证明45︒锥面角不但能提供良好的密封性,而且能够满足气门座合的耐磨性要求,锥面积碳比较厚的柴油机,一般都用45︒

锥面角,由此可以获得较好的座合和较高的座合压力而不必减少密封面积,这样积碳就容易被压扁或擦掉。

气门与气门座合面宽约为1.5~3.0mm ,气门座圈的锥角应比气门密封锥角略大0.5︒~ 1︒(如图2),这可形成一条较窄的座合面密封带,提高座合压力,限制积碳层厚度,改善热传导。

气门锥面宽度一般盘外圆t d 的0.05~0.12倍,即(0.05~0.12)t d =3~7.2mm 。

取4mm 。

3、 盘部厚度H

为保证气门头部有足够的刚度和尽可能轻的质量,在设计中应合理选取盘厚H 尺寸,据资料表明,本设计中的爆发压力为7.6MPa ,气门盘纸部厚度H 为其径t d 的0.1倍即可满足刚度要求。

即H=0.1t d =6mm 。

4、 颈部过渡锥角β和过渡半径R

气门颈部过渡锥角β和过渡半径R 的大小对气流有很大的影响,锥角β应保证气流的圆滑过渡,但更重要的是能够保证气门颈部表面各处的应力分布均匀。

一般来说,排气门的过渡角β及过渡半径R 比进气门要大些。

R 尺寸按(0.2~0.5)t d 计算。

β值一般为︒15~︒30,

另外在均布压力下,气门头的变形主要发生在盘外缘,在H 一定情况下,气门头的刚性主要取决于β和R 的大小。

R=(0.2~0.5)t d =12-30mm ,进气门取R=24mm ,排气门取R=20mm 。

取β=︒20,排气门取β=︒25

5、 杆部直径d

气门杆部直径主要是根据排气门的耐久性要求确定,进气门头部直径与杆部直径的比值一般为(4.5~5.5):1,为方便气缸盖加工,进排气门导管直径一般是相同的,进排气门也通常采用相同的杆部公称尺寸,在实际设计中气门直径一般按φ7、φ8、φ9、φ9.5、φ10、φ11、φ12等选取。

常用的气门杆部与导管的配合间隙:进气门为0.04~0.08mm ,排气门为0.05~0.09mm 。

由于气门与导管之间的间隙将影响气门杆与气门头圆滑过渡处的气门强度,因此最小间隙应选择为使气门杆在导管中没有卡住的危险,气门杆与导管之间的间隙,应是指在最高工作温度下,能够保留润滑油膜,间隙增大促使气门杆部温度提高和积碳,这些都会使润滑效果下降,并导致节气门干部的擦伤与磨损。

设计中取d=12mm.

6、 气门颈部形状设计

7、 锁夹槽

在气门杆端部,自摇臂传来的偏心压力和气门与摇臂的摩擦力是气门杆部产生弯曲应力,惯性载荷与气门弹簧力叠加的作用加上气体压力,容易造成气门锁夹槽薄弱断面处疲劳强度储备不足。

气门锁夹槽的设计方式有锥槽、方槽和圆弧槽三种。

其中圆弧槽又可分为单道、双道及多道圆弧槽,单道圆弧槽的结构形式实际上可适用于任何杆径的气门,这种设计与锥槽和方槽相比的主要优点是圆弧槽减少额缺口的敏感性;双道槽的圆弧形面具有较低的缺口敏感性,而且两槽能产生附加的抗剪力;多道槽(3~4道)设计形式出具有双道圆弧槽的优点外,还便于在装配时使锁夹和锁夹槽相互对接,而不单是用于夹紧气门杆,这种夹锁装置靠槽与锁夹的凹、凸缘之间的接触面来支撑气门,是气门处于旋转的自由状态,而不受锁夹和锁帽组装的制约,这类锁夹要表面淬硬,而且气门杆的锁夹槽表面也要完全淬硬,以保证锁夹槽与锁夹的凹、凸缘接触面的耐磨性要求。

对于有些机型,还要在气门杆靠近锁夹槽处车出一道环槽,安装弹簧卡圈,当气门杆自锁夹槽处断裂时,卡圈被气门导管挡住,气门不致掉入气缸中。

卡圈凹槽的位置能保证气门的下落量只比气门最大升程大1~2mm 即可。

8、 气门总长及杆部焊缝位置

气门杆部长度取决于气缸盖和气门弹簧的设计,一般总希望短些,以便降低发动机的总高度,通常气门杆部长度为进气门盘外圆的2.5~3.5倍,或者为气缸直径的1.1~1.3倍。

为了便于加工,进排气门长度尺寸在设计中一般保持一致。

大量试验证明。

进气门最大升程取(0.26~0.28)t d ,排气门最大升程取(0.3~0.35)t d 时换气效果最佳。

即有:气门总长 (2.5~3.5)150~210;(1

t l d m m ==取 进气门最大升程 h (0.26~0.28)

15.6~16.8;(t d m m ==取 排气门最大升程 'h (0.3~0.35)15~17.5;(16m m )

t d m m ==取。