陶瓷与其加工工艺共40页

- 格式:ppt

- 大小:3.35 MB

- 文档页数:20

陶瓷零件加工工艺

陶瓷零件加工工艺可以大致分为以下几个步骤:

1.原料准备:选用优质的陶瓷原料,如陶瓷粉末或颗粒,进行

筛选、混合和干燥等预处理工作。

2.成型:根据产品的形状和尺寸要求,采用压制、注塑、挤压

等成型方法,将陶瓷原料加工成预定形状的瓷胚。

3.烧结:将成型后的瓷胚放入专用烧结炉中,通过高温烧结使

陶瓷颗粒之间发生化学反应和熔融,将瓷胚转化为致密的陶瓷体。

4.加工与修整:对烧结后的陶瓷体进行加工和修整,包括磨削、抛光、打孔、切割等工序,以达到产品的精度和表面质量要求。

5.表面处理:根据需要,可以对陶瓷零件进行特殊的表面处理,如涂层、喷漆、喷砂等。

6.质检与包装:对加工完成的陶瓷零件进行质量检验,包括外

观检查、尺寸检测、力学性能测试等,然后进行包装,以确保产品质量和安全。

在具体的加工过程中,也有一些特殊工艺和设备的应用,如成型模具的制作、高温烧结炉的控制技术、先进的加工设备和工具的应用等,这些都可以根据具体的产品要求和工艺流程进行选择和优化。

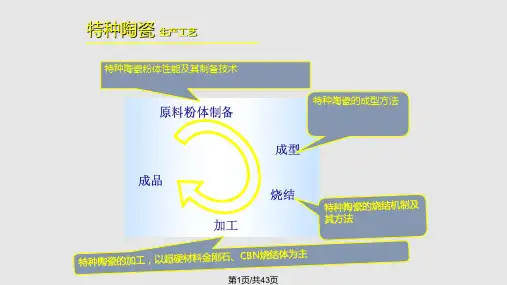

陶瓷的生产工艺原理与加工技术陶瓷是一种使用矿物质和非金属材料制成的工艺品和装饰品,具有耐磨、耐化学性能和高温稳定性。

它的生产工艺原理和加工技术主要包括原料准备、成型、干燥、烧结和表面处理等环节。

首先,原料准备是制作陶瓷的首要步骤。

陶瓷的原料通常包括黏土、瓷石和助熔剂等。

黏土是主要成分,提供了陶瓷的粘结性和可塑性。

瓷石是陶瓷的骨料,提供了陶瓷的强度和稳定性。

助熔剂用于降低烧结温度和增加陶瓷的致密性。

这些原料需要经过粉碎、混合均匀等处理,以获得质量稳定、颗粒均匀的陶瓷原料。

其次,成型是陶瓷加工的关键步骤。

成型方式有多种,包括手工造型、注塑成型、压力成型等。

手工造型是传统的方式,需要高度的技巧和经验。

注塑成型是一种现代化的方式,将糊状原料注入模具中,通过挤压得到所需形状。

压力成型是利用机械力量对原料施加压力,使其变形成所需形状。

成型后的陶瓷需要进行形态修整和表面处理,以确保其外观和质量的一致性。

然后,成型后的陶瓷制品需要经过干燥。

干燥的目的是去除陶瓷中的水分,防止在烧结过程中发生开裂和爆炸。

干燥的方式有自然干燥和强制干燥两种。

自然干燥是将陶瓷制品放置在通风良好的环境中,利用自然的空气和温度,使水分逐渐蒸发。

强制干燥是利用热风或微波等方式,加速水分的挥发,缩短干燥时间。

接下来是烧结过程。

烧结是指将干燥后的陶瓷制品进行高温加热,使其颗粒间发生化学反应和晶粒生长,从而形成致密的陶瓷体。

烧结温度和时间的选择对于陶瓷的性能和质量至关重要。

一般来说,烧结温度越高,陶瓷的致密性和强度越高,烧结时间越长,陶瓷的晶粒尺寸越大。

最后是表面处理。

表面处理是为了改善陶瓷制品的外观和性能,常见的处理方式包括上釉、装饰、烧绘等。

上釉是在陶瓷制品表面涂覆一层液体玻璃,经过高温烧结,形成光滑、耐磨的表面。

装饰是利用绘画、雕刻等方式,在陶瓷表面进行艺术处理,增加其艺术价值和装饰效果。

烧绘是在陶瓷制品上施加特殊的颜料,经过烧结使其与基材相融合,形成持久的图案和花纹。

陶瓷工件的加工工艺陶瓷工件的加工工艺是指将陶瓷原料通过一系列的加工步骤和工艺处理,最终得到具有一定形状、尺寸和性能要求的陶瓷成品的过程。

陶瓷工件的加工工艺包括原料准备、成型、干燥、烧结和后处理等环节。

首先,原料准备是陶瓷工件加工的第一步。

通常采用的原料包括粘土、石英、长石、瓷土和助熔剂等。

这些原料需要进行筛分、研磨、混合等处理,以确保原料的均匀性和细度,为后续的成型提供合适的原料。

其次,成型是将原料按照一定的形状和尺寸进行造型的过程。

常见的成型方法包括手工塑型、注塑成型、压制、挤出和注浆等。

手工塑型主要是通过手工将陶瓷原料进行塑型,适用于一些小型、特殊形状的工件。

注塑成型是将塑化的陶瓷原料注入模具中,然后经过冷却和硬化得到所需形状的工件。

压制是将陶瓷原料放入模具中,然后通过压力使其变形,最后得到所需的形状。

挤出是将陶瓷原料压入模具中,然后挤出所需形状。

注浆是将固体原料和液体添加剂混合成浆状,然后通过注浆机进行注浆。

然后,干燥是将成型后的工件进行除水处理的过程。

陶瓷工件成型后通常含有一定数量的水分,需要通过干燥去除,以保证后续的烧结质量。

常见的干燥方式包括自然干燥、空气干燥和热风干燥等。

自然干燥是将成型后的工件放置在自然环境下进行干燥,速度较慢。

空气干燥是通过通入干燥空气进行干燥,速度较快。

热风干燥是通过通入热风进行加热和干燥。

接下来,烧结是将干燥后的工件进行高温加热处理,使得陶瓷原料发生物理和化学变化,得到致密的陶瓷形态。

烧结是陶瓷工件加工的关键步骤,能够使陶瓷工件获得较高的强度、硬度和耐磨性。

常见的烧结方式包括窑炉烧结和微波烧结。

窑炉烧结是将工件放入预热和恒温控制的窑炉中进行加热,通过控制时间、温度和气氛等参数,使得工件在一定的条件下进行烧结。

微波烧结是将工件放入微波烧结炉中进行烧结,通过微波辐射加热工件,可以快速提高烧结速度。

最后,后处理是指陶瓷工件烧结后进行的一系列表面处理和改性处理的工艺。

陶瓷工艺流程以及性能分类总结陶瓷工艺流程以及性能分类总结主要成分是氧化硅、氧化铝、氧化钾、氧化钠、氧化钙、氧化镁、氧化铁、氧化钛等。

陶瓷原料一般硬度较高,但可塑性较差。

机械密封所用的主要的典型陶瓷为:氧化铝、碳化硅。

氧化铝陶瓷:是一种以氧化铝(AL2O3)为主体的材料。

有较好的传导性、机械强度和耐高温性。

需要注意的是需用超声波进行洗涤。

氧化铝陶瓷是一种用途广泛的陶瓷。

氧化铝陶瓷目前分为高纯型与普通型两种。

高纯型氧化铝陶瓷系Al2O3含量在99.9%以上的陶瓷材料,由于其烧结温度高达℃,透射波长为1~6μm,一般制成熔融玻璃以取代铂坩埚:利用其透光性及可耐碱金属腐蚀性用作钠灯管;在电子工业中可用作集成电路基板与高频绝缘材料。

普通型氧化铝陶瓷系按Al2O3含量不同分为99瓷、95瓷、90瓷、85瓷等品种,有时Al2O3含量在80%或75%者也划为普通氧化铝陶瓷系列。

其中99氧化铝瓷材料用于制作高温坩埚、耐火炉管及特殊耐磨材料,如陶瓷轴承、陶瓷密封件及水阀片等;95氧化铝瓷主要用作耐腐蚀、耐磨部件;85瓷中由于常掺入部分滑石,提高了电性能与机械强度,可与钼、铌、钽等金属封接,有的用作电真空装置器件.制作工艺:1)粉体制备将入厂的氧化铝粉按照不同的产品要求与不同成型工艺制备成粉体材料。

挤压成型或注射成型时,粉料中需引入粘结剂与可塑剂,一般为重量比在10-30%的热塑性塑胶或树脂,有机粘结剂应与氧化铝粉体在150-200温度下均匀混合,以利于成型操作。

采用热压工艺成型的粉体原料则不需加入粘结剂。

若采用半自动或全自动干压成型,对粉体有特别的工艺要求,需要采用喷雾造粒法(引入聚乙烯醇作为粘结剂)对粉体进行处理、使其呈现圆球状,以利于提高粉体流动性便于成型中自动充填模壁。

此外,为减少粉料与模壁的摩擦,还需添加1~2%的润滑剂,如硬脂酸,及粘结剂PVA。

2)成型方法氧化铝陶瓷制品成型方法有干压、注浆、挤压、冷等静压、注射、流延、热压与热等静压成型等多种方法。

陶瓷加工工艺流程

陶瓷加工工艺流程一般包括以下主要步骤:

1. 原材料准备:选择合适的陶瓷原料,如高岭土、长石、石英等,并进行配料和混合。

2. 坯料制备:将原材料经过研磨、筛分等处理,制成具有一定细度和流动性的坯料。

3. 成型:根据产品要求,采用不同的成型方法,如手工成型、注浆成型、压制成型等,将坯料制成所需的形状。

4. 干燥:将成型后的坯体进行干燥,以去除多余的水分,提高坯体的强度。

5. 装饰:可以通过施釉、彩绘、雕刻等方式对坯体进行装饰。

6. 烧成:将装饰好的坯体放入窑炉中进行烧制,经过一定的温度和时间,使坯体发生物理和化学变化,形成坚硬的陶瓷制品。

7. 后续处理:烧成后的陶瓷制品可能需要进行后续的加工,如抛光、切割、装配等。

需要注意的是,这只是一个基本的工艺流程,实际的陶瓷加工过程可能会因不同的陶瓷类型、产品需求和生产技术而有所差异。

在加工过程中,每个步骤都需要严格控制工艺参数,以确保最终产品的质量和性能。

同时,陶瓷加工也需要专业的技术和设备,以实现高效、高质量的生产。

陶瓷片加工工艺流程

陶瓷片加工工艺流程是指将陶瓷原料经过一系列的工艺加工步骤,制成各种规格的陶瓷片的过程。

一般的陶瓷片生产工艺流程包括以下几个步骤:

1.原料筛选:将原始陶瓷材料进行筛选,去除杂质和不符合规格的颗粒,保证原料的纯度和质量。

2.干燥:将筛选后的原料进行烘干,去除多余的水分,使其达到适合成型的状态。

3.成型:将干燥后的原料按照需要的大小和形状进行成型,成型方法包括压制、注塑、挤出等。

4.烧结:将成型后的陶瓷进行高温烧结,使其形成坚硬的陶瓷体。

烧结温度和时间根据不同的材料和要求有所不同。

5.表面处理:对已经烧结的陶瓷进行表面处理,包括抛光、切割、打磨、涂漆等。

6.质检:对每批生产的陶瓷片进行质量检测,确保符合规格和要求。

7.包装:将质检合格的陶瓷片进行包装,储存在干燥、通风的环境中,以防止受潮和受损。

以上是一般的陶瓷片加工工艺流程,具体步骤和要求还需要根据不同的陶瓷材料和产品进行调整和优化。

- 1 -。

陶瓷的制作工艺与流程介绍陶瓷是陶器和瓷器的总称。

中国人早在约公元前8000-2000年新石器时代就发明了陶器。

陶瓷材料大多是氧化物、氮化物、硼化物和碳化物等。

常见的陶瓷材料有粘土、氧化铝、高岭土等。

陶瓷材料一般硬度较高,但可塑性较差。

除了在食器、装饰的使用上,在科学、技术的发展中亦扮演重要角色。

陶瓷原料是地球原有的大量资源黏土经过淬取而成。

而粘土的性质具韧性,常温遇水可塑,微干可雕,全干可磨;烧至700度可成陶器能装水;烧至1230度则瓷化,可完全不吸水且耐高温耐腐蚀。

其用法之弹性,在今日文化科技中尚有各种创意的应用。

1.练泥:从矿区采取瓷石,先以人工用铁锤敲碎至鸡蛋大小的块状,再利用水碓舂打成粉状,淘洗,除去杂质,沉淀后制成砖状的泥块。

然后再用水调和泥块,去掉渣质,用双手搓揉,或用脚踩踏,把泥团中的空气挤压出来,并使泥中的水分均匀。

这一环节在古窑里我没有见到,深感遗憾,于是我在前往三宝村途中仔细寻觅,有幸亲眼目睹。

这种瓷石加工方法历史悠久,应与景德镇制瓷历史同步。

2.拉坯:将泥团摔掷在辘轳车的转盘中心,随手法的屈伸收放拉制出坯体的大致模样。

拉坯是成型的第一道工序。

拉坯成型首先要熟悉泥料的收缩率。

景德镇瓷土总收缩率大致为18—20%,根据大小品种和不同器型及泥料的软硬程度予以放尺。

由于景德镇瓷泥的柔软性,拉制的坯体均比之其他黏土成型的要厚。

拉坯不仅要注意到收缩率,而且还要注意到造型。

如遇较大尺寸的制品,则要分段拉制,从各个分段部位,可看出拉坯师傅的技艺好坏和水平高低。

景德镇陶瓷的特殊美感和瓷文化的形成是与其独特的材质、工艺等有着密不可分的联系,甚至在某种程度上说:景德镇瓷器名扬天下,除当地“天赐”的优质黏土之外,基本上是那些“鬼斧神工”的技艺将这些普通的“东西”变成了人类的“宠物”。

由此,真正被“神灵”护佑着的正是这制瓷技艺的不断分工、进化和传承。

这千年相传的技艺造就和组成了人类陶瓷史甚至是文明史上最耀眼的光环,这光环让人炫目,也让人敬畏。