SMED(快速换模)经典教程讲解

- 格式:ppt

- 大小:4.69 MB

- 文档页数:53

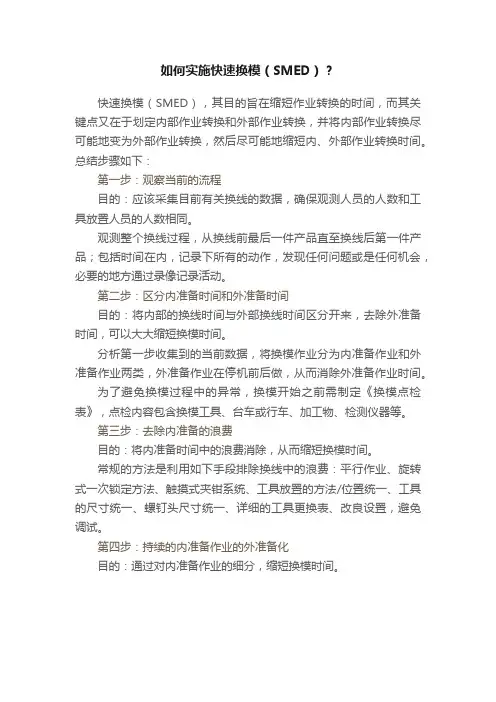

如何实施快速换模(SMED)?

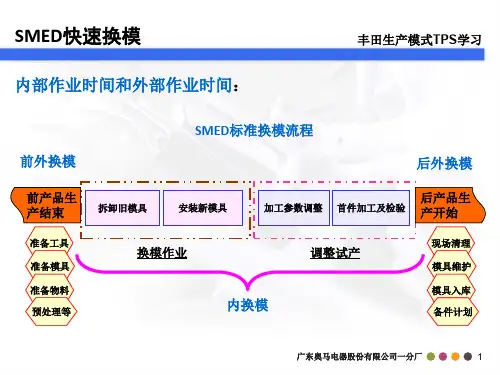

快速换模(SMED),其目的旨在缩短作业转换的时间,而其关键点又在于划定内部作业转换和外部作业转换,并将内部作业转换尽可能地变为外部作业转换,然后尽可能地缩短内、外部作业转换时间。

总结步骤如下:

第一步:观察当前的流程

目的:应该采集目前有关换线的数据,确保观测人员的人数和工具放置人员的人数相同。

观测整个换线过程,从换线前最后一件产品直至换线后第一件产品;包括时间在内,记录下所有的动作,发现任何问题或是任何机会,必要的地方通过录像记录活动。

第二步:区分内准备时间和外准备时间

目的:将内部的换线时间与外部换线时间区分开来,去除外准备时间,可以大大缩短换模时间。

分析第一步收集到的当前数据,将换模作业分为内准备作业和外准备作业两类,外准备作业在停机前后做,从而消除外准备作业时间。

为了避免换模过程中的异常,换模开始之前需制定《换模点检表》,点检内容包含换模工具、台车或行车、加工物、检测仪器等。

第三步:去除内准备的浪费

目的:将内准备时间中的浪费消除,从而缩短换模时间。

常规的方法是利用如下手段排除换线中的浪费:平行作业、旋转式一次锁定方法、触摸式夹钳系统、工具放置的方法/位置统一、工具的尺寸统一、螺钉头尺寸统一、详细的工具更换表、改良设置,避免调试。

第四步:持续的内准备作业的外准备化

目的:通过对内准备作业的细分,缩短换模时间。

快速换模(SMED)技巧与法则作者:佚名来源:未知时间:2009-10-08掌握了快速切换的思想步骤之后,所碰到的最大困难就是如何缩短内作业机外作业的动作时间。

以下几个技巧及法则若能确实做到,就能达到目的了。

法则一:并行操作所谓的平行作业就是指两个人以上共同从事切换动作。

平行作业最容易马上获得缩短内作业时间的效果。

又一个人慢条斯理地从事切换动作,也许需耗1小时才能完成。

若能由两人共同作业,也许会在40分钟或20分钟就能完成。

那么整个切换时间就由原先的1小时减为20分钟至40分钟之间。

而在平行作业中所需的人工时间或许会增多、不变、减少,都不是所要考虑的重点。

因为,缩短了切换的时间所获得的其他效果远大于人工成本的部分,此点是一般人较容易忽视的。

在从事平行作业时,两人之间的配合动作必须演练熟练,尤需注意安全,不可因为疏忽而造成意外伤害。

法则二:双脚勿动切换动作主要是依赖双手的动作完成,脚必须减少移动或走动的机会。

所以切换时所必须使用到的道具、模具、清洁等等都必须放在专用的台车上,并且要有顺序地整理好,减少寻找的时间。

模具或切换物品进出的动线也必须设计成很容易进出的方式,切换的动作顺序要合理化及标准化。

法则三:特殊道具所谓工具就是一般用途的器具;道具则是为专门用途的而特制的器具。

就像魔术师表演所用的**牌一样是经过特殊的设计的,如果到文具店买一般的**牌,那么魔术师要变出一些奇妙的魔术就会比较困难了。

所以魔术师所用的器具就称为道具,而不是工具。

切换动作是要尽可能使用道具不要使用工具。

因为道具可提高切换的效率,而缩短切换的时间。

此外,测定的器具也要道具化,,用块规或格条来替代用量尺或仪表的读取数值测定。

最重要的一点就是要设法减少道具的种类,以减少寻找、取放到局的时间。

法则四:剔除螺丝在切换动作时,螺丝是最常见到被用来固定模具的方法。

使用螺丝当然有其必要性,但是装卸螺丝的动作通常占去了很多的切换时间。

如果仔细观察,还会发现,滥用螺丝的地方真是太多了。

产线快速切换SMED的实施步骤及基本要点(实战干货!)What:什么是SMED?SMED,Single Minute Exchange of Die,“一分钟即时换模”,通常叫快速换模,也叫快速换产,是一种快速和有效的作业切换方法,这一概念指出:所有的转变或者启动都能够并且应该少于10分钟——因此才有了单分钟这一说法,所以又称单分钟快速换模、快速作业转换,用来不断改善设备快速调整这一难点的一种方法,尽可能的将换线时间缩到最短,甚至实现即时换线。

它可以将一种正在进行的生产工序快速切换到下一生产工序。

快速换模也常指快速切换,能够促使并且常常是用于启动一个程序并快速使其运行,且处于最小浪费状态。

Why:SMED的目的?关于SMED的目的和效益,有多种说法,但本质上并不是为了提高生产效率,当然除改善瓶颈工序之外。

我的观点如下:a. 主要减少工作操作的时间浪费,从而增加切换次数,实现多品种换线,从而提升产品柔性和增加不同客户需求。

b. 加快了半成品或成品的流速,从而缩短制造周期,缩短交货时间即资金不压在额外库存上,节省成本。

c. 减少在制品数量,使得不需额外的库存即可满足客户要求,资金成本节省。

d. 减少了调整过程中可能的错误,缩短切换的停顿时间意味着柔性和更高的生产效率,也就是提升设备的OEE。

When: SMED的起源?追溯SMED的起源是日本50年代初期,由Shigeo Shingo(新乡重夫,IE工业工程领域世界著名的品质管理专家,丰田生产体系创建人,曾提出“零损坏”就是品质要求的最高极限并发表以“防呆”即Poka-yoke系统去完全消除错误)在丰田汽车公司摸索发展起来的一套应对多批次少批量、降低库存、提高生产系统快速反应能力的实用技术。

Single在这里的意思是小于10分钟,当新乡重夫先生亲眼目睹换型时间居然高达1个小时,他的反应“必须让流动顺畅起来”。

基于他的丰富经验,开发了一个可以分析换模过程的方法,从而为现场人员找到了换型时间为何长的原因以及如何相应减少的方法。