轮毂电机驱动车辆的差速控制模型研究(简化版)

- 格式:docx

- 大小:315.13 KB

- 文档页数:13

轮毂电机驱动车辆的差速控制模型研究一、电子差速原理介绍传统意思上的电子差速的基础是线控转向系统,主要指基于四轮线控转向技术的电子差速功能。

电子差速是一种全新概念的汽车电子转向系统。

它取消了差速器等机械结构,只是接收转向控制指令,使用电子线路控制转向时内外车轮之间的速度差,实现转向。

电子差速控制系统,完全摆脱了传统转向系统的各种限制,不但可以自由设计汽车转向的力传递特性,而且可以设计汽车转向的角传递特性,给汽车转向特性的设计带来无限的空间,是汽车转向系统的重大革新。

(1)动力控制的硬件连接改为软连接形式,通过电子线控技术,实现各电动轮从零到最大速度的无级变速和各电动轮间的差速要求,从而省略了传统汽车转向所需的机械式操纵换档装置、离合器、变速器、机械差速器等部件,既方便了操作又使底架结构大为简化,使整车总布置和车身造型设计的自由度大大增加。

(2)可以自由设计汽车转向的力传递特性和角传递特性,给汽车转向特性的设计带来无限的空间。

(3)容易实现各电动轮的电气制动、机电复合制动和能量回馈制动,节约能源。

本文主要研究的是前轮仍采用传统转向结构,而后轮采用轮毂电机驱动的情况,主要目的是实现后轮的电子差速功能,以配合驾驶员通过转向系统输入的转向信号,实现转向功能,避免后轮轮胎过渡磨损,保证整车的操控性能。

因为仅在后轮使用轮毂电机,其控制方法与四轮都采用轮毂电机会有所不同,最显著特点是四轮轮毂电机可以直接通过线控转向系统中的转角信号计算出理论上需要的差速量,并通过对四轮的转速控制实现,但是仅在后轮使用轮毂电机,转向信号从方向盘输入,很难直接通过方向盘信号计算出准确的后轮需要的差速量,需要全新的控制策略。

这就是本文所主要研究的内容。

二、电动机原理及数学模型1、轮毂电机驱动系统的特点轮毂电机驱动系统作为一种新兴的电机驱动方式,其布置非常灵活,可以根据车辆驱动方式分别布置在电动汽车的两前轮、两后轮或四个车轮的轮毂中。

与内燃机汽车和其他驱动型式的电动汽车相比,轮毂电机驱动式电动汽车在动力源配置、底盘结构等方面有其独特的技术特征和优势,具体体现在以下几方面:①动力控制由硬连接改为软连接型式,通过电子线控技术,实现各电动轮从零到最大速度的无级变速和各电动轮间的差速控制,省略了传统汽车所需的机械式操纵换档装置、离合器、变速器、传动轴和机械差速器等,使得驱动系统和整车结构简洁、有效利用空间大、传动效率提高。

轮毂式电动汽车电子差速复合控制方法随着电动汽车技术的不断发展,轮毂式电动汽车作为一种新兴的驱动方式逐渐受到人们的关注。

这种驱动方式通过电动机直接驱动车轮,摆脱了传统汽车中的传动系统,从而具备了更高的效率和动力输出。

然而,由于轮毂式电动汽车的工作方式与传统汽车有所不同,特别是在差速器控制方面存在一些挑战。

因此,研究轮毂式电动汽车电子差速复合控制方法成为了重要的课题。

一、电子差速的原理和作用在传统的汽车中,差速器的作用是平衡车轮转速差异,使得在转弯等情况下两个驱动轮能够保持合适的转速,并提供车辆稳定性和操控性。

然而,在轮毂式电动汽车中,每个车轮都被电动机直接驱动,差速器的作用被电子差速系统所取代。

电子差速系统通过电控单元感知车轮速度和转向角度等信息,实时计算每个轮子的电机输出扭矩,从而实现差速控制。

通过精确控制每个轮子的扭矩输出,可以使车辆在转弯等情况下保持平稳,并提高车辆的操控性能。

二、电子差速复合控制方法1. 轮毂电机扭矩分配控制方法轮毂电机扭矩分配控制方法是电子差速复合控制方法中的核心。

该方法通过对每个轮子的电机输出扭矩进行控制,实现差速控制。

具体而言,可以通过根据传感器获取的数据计算每个轮子的实时速度、转向角度和车辆的状态等信息,然后利用反馈控制算法,计算出每个轮子应该输出的扭矩。

2. 扭矩向量控制方法扭矩向量控制方法是电子差速复合控制方法的一种重要扩展。

该方法通过给每个轮子分配不同大小和方向的扭矩,实现灵活的差速控制。

通过精确分配扭矩,可以使车辆在不同路况下获得最佳的牵引力和行驶稳定性。

3. 动态差速控制方法动态差速控制方法可以根据车辆的实时工况和路况情况,动态调整差速控制策略。

通过对传感器获取的数据进行实时处理,可以根据车辆的状态和驾驶员的需求,调整差速控制参数,从而保证车辆的稳定性和操控性能。

三、应用和前景展望轮毂式电动汽车电子差速复合控制方法的研究在实际应用中具有重要意义。

通过合理选择和设计差速控制策略,可以提高电动汽车的操控性、节能性和安全性。

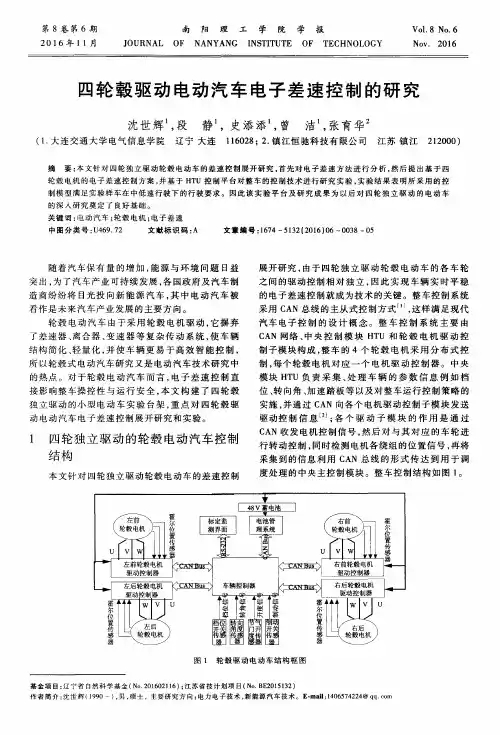

基于Ackermann模型的轮毂电机四轮独立驱动电动汽车电子差速转向控制研究董铸荣;贺萍;朱小春【摘要】对四轮独立驱动、四轮独立转向的电动车进行了电子差速控制转向研究,以电控方式控制各个车轮的转速,使车轮以不同速度转动,满足Ackermann转向模型条件,使电动车实现差速转向控制.针对左右前轮转向由各轮转向电机独立控制、左前轮转向不控制、右前轮转向不控制、左右前轮转向都不控制4种转向电机控制方案,进行整车蛇形行驶试验对比,旨在探索是否能够简化转向机构而实现电动汽车转向控制的可行性.【期刊名称】《深圳职业技术学院学报》【年(卷),期】2013(012)005【总页数】4页(P26-29)【关键词】轮毂电机;电动汽车;电子差速;转向电机;转向控制【作者】董铸荣;贺萍;朱小春【作者单位】深圳职业技术学院汽车与交通学院,广东深圳518055;深圳职业技术学院汽车与交通学院,广东深圳518055;深圳职业技术学院汽车与交通学院,广东深圳518055【正文语种】中文【中图分类】U469.72电动汽车电动机的驱动方案有集中驱动、分布驱动2种,分布驱动又包括车桥驱动及轮毂电机驱动,其中轮毂电机驱动更有利于实现机电一体化和现代控制技术.轮毂电机技术又称车轮内装电机技术,它的最大特点就是将动力、传动装置等都整合到轮毂内,将电动车辆的机械部分大大简化.与电动机集中动力驱动相比,轮毂电机技术具备很大的优势,它布局更为灵活,不需要复杂的机械传动系统,使整车重量减轻,降低了机械传动损耗,并具有灵活的行驶特性[1-7],轮毂电机驱动技术将在未来的新能源车中拥有广阔的前景.所谓电子差速(Electronic Differential System,简称 EDS)[8]是完全采用电控方式控制各个车轮的转速,使车轮以不同速度转动,如果各车轮转速满足Ackermann转向模型条件,使电动车实现电子差速转向控制.在这个理论指导下,可以认为在省略传统的转向机构的基础上,甚至还可以省略控制车轮转角的转向电机,也能达到控制电动车转向的目的.传统汽车电子转向系统中均采用转向电机控制转向,或者取消转向电机,采用直接使用无刷直流轮毂电机提供转向动力,结合转向运动学Ackermann模型,独立控制 4个车轮转速实现转向[9],但文献[9]采用转向横拉杆.本文试验用四轮毂电机独立驱动电动样车无转向横拉杆设计,分别开展 4种转向电机控制方案进行转向试验对比研究,旨在探索是否能够简化转向机构而能实现电动汽车转向控制的可行性.1 Ackermann转向模型假设所有车轮都绕同一中心无滑移旋转,这一低速条件下的近似来源于十九世纪初马车转向机构的发明人Rudolph Ackermann,因此称之为Ackermann转向模型[10].如图1所示,汽车低速左转弯情况,忽略惯性力,假设全部轮胎对地无滑移,车辆绕转向中心O旋转,l为前后轴距,w为左右轮距,a2为质心与后轴轴距,则所有的几何参数中,只有一个是自由变量,其它参数都可由之得出.Ackermann转向模型是内外车轮满足转向时的运动几何关系.本文以质心C 的转向角d为变量,则:图1 Ackermann转向模型采用4个轮毂电机直接与4个主动轮连接,电机的转速等于4个主动轮的转速,左前轮Ⓐ、右前轮Ⓑ、右后轮Ⓒ、左后轮Ⓓ、质心C的转速分别是vA,vB,vC,vD,v,以v为参考速度,则有:2 试验用电动车整车控制方案试验用四轮独立驱动、四轮独立转向共八电机控制电动车如图2所示.该电动车的主要参数如下:轴距l为1.60 m,轮距w为1.35 m,质心与后轴轴距a2为0.80 m,车轮半径为0.225 m.电动车驱动电机是永磁直流轮毂电机,选用6个铅酸蓄电池串联给电机供电,蓄电池组额定工作电压为6×12=72V.本文所设计的试验用电动车利用驾驶者操纵方向盘、油门踏板、制动踏板提供直线行驶、转向行驶、制动及停车等外部指令,指令通过传感器转换为电信号输入整车控制系统ECU ,整车ECU将油门信号转换为质心C的速度目标值v,将方向盘信号以2.5:1的比例转换为质心C的转向角目标值d,采用Ackermann转向模型(1)、(2)式,计算出4个车轮Ⓐ、Ⓑ、Ⓒ、Ⓓ的转速目标值vA,vB,vC,vD及转向角目标值di,do,0,0.整车ECU将上述四轮的转速、转向角目标值通过CAN总线通讯,传输给四个车轮动力系统ECU,分别控制4个车轮的轮毂驱动电机和转向电机,实现整车各种工况的控制,其整车控制框图如图3所示.同时,各轮动力系统ECU实时采样各车轮转速、转向角信号,经CAN总线通讯传输给整车控制系统ECU,实现外环闭环控制和信号采集.图2 试验用四轮毂电机独立驱动电动汽车图3 试验用电动车整车控制框图3 四轮毂电机独立驱动电动车电子差速转向控制试验及结果分析针对本研究的试验电动车,开展逐渐简化转向机构的试验方案,分别进行左右前轮转向都控制、左前轮转向不控制、右前轮转向不控制、左右前轮转向都不控制四种转向电机控制方案进行整车蛇形行驶试验对比研究,旨在探索是否能够简化转向机构而能实现电动汽车转向控制的可行性.本试验设定车轮相对直行方向右偏转,转向角为正值,反之为负值.3.1 左右前轮转向都控制的整车蛇形行驶试验针对图3整车控制框图所示,左右两前轮转向受各自转向电机控制,当方向盘发出蛇形行驶指令,由整车控制系统ECU计算出左右前轮的转向角目标值,分别控制左右前轮的转向电机使左右前轮偏转,从而实现整车蛇形行驶.图4为左右前轮转向角实时状态值和目标值与时间的关系曲线,由图4可以看到,左右前轮转向角有转角差,左前轮实时状态值与左前轮目标值很吻合、右前轮二值也很吻合,说明左右前轮都由转向电机控制的转向能够精确实现转向控制.3.2 左前轮转向不控制的整车蛇形行驶试验针对图3整车控制框图所示,将左前转向电机拆掉,左前轮成为转向自由轮,仅受左前轮毂电机的驱动控制,当方向盘发出蛇形行驶指令,由整车控制系统 ECU计算出两前轮转向角目标值,但只能控制右前轮的转向电机,即控制右前轮转向角,左前轮由轮毂电机控制转速,由电子差速转向原理实现左前轮偏转,使整车蛇形行驶.图5为试验结果,由图5可以看到,右前轮实时状态值与右前轮的目标值很吻合,但左前轮的两组数据吻合度稍差一些,说明左前轮转向不控制,能够较好实现转向控制,但控制精度不如左右前轮都转向控制的第一种试验情况.3.3 右前轮转向不控制的整车蛇形行驶试验针对图3整车控制框图所示,将右前转向电机拆掉,右前轮成为转向自由轮,仅受右前轮毂电机的驱动控制,图6为试验结果,左前轮目标值与左前轮的实时状态值很吻合,但右前轮的两组数据应该吻合度差一些,与上述第二种试验情况类似,说明右前轮转向不控制,能够较好实现转向控制,但控制精度不如左右前轮都转向控制的第一种试验情况.3.4 左右前轮转向都不控制的整车蛇形行驶试验图4 左右前轮转向控制的整车蛇形行驶试验结果图5 左前轮转向不控制的整车蛇形行驶试验结果图6 右前轮转向不控制的整车蛇形行驶试验结果针对图3整车控制框图所示,将左右两前转向电机都拆掉,两前轮成为转向自由轮,仅受轮毂电机的驱动控制,当方向盘发出蛇形行驶指令,整车控制系统 ECU只能依据油门信号计算出两前轮转速目标值,控制两前轮的轮毂电机,由电子差速转向原理实现两前轮偏转,使整车蛇形行驶.图7为试验结果,由图7可以看到,方向盘发出了大角度转向指令,最大转向角目标值达75°,但车轮实时状态值只有10°,两前轮目标值与实时状态值吻合度较差,但行驶趋势是一致的.说明左右前轮转向都不控制,难于实现转向控制.图7 左右前轮转向都不控制的整车蛇形行驶试验结果4 结论针对轮毂电机独立驱动、转向电机独立转向的试验电动车,进行基于Ackermann 模型的电子差速实现转向控制研究,分别开展左右前轮转向都控制、左前轮转向不控制、右前轮转向不控制、左右前轮转向都不控制4种转向电机控制方案进行整车蛇形行驶试验对比研究,虽然转向控制精度随着转向机构的逐渐简化而降低,特别是第 4种试验情况,仅靠电子差速实现转向控制难于实现,但减少一个转向电机,保留1个转向电机是可以保证转向的精确控制.参考文献:[1] 胡骅,宋慧.电动汽车[M].北京:人民交通出版社,2002.[2] CHAN C C. The challenges and opportunity in the new century clean efficient and intelligent electric vehicles[C]//Sixth International Conference on Electrical Machines and System s. IEEE Press, 2003,1:XIII-XXXI.[3] 汤双清,廖道训,吴正佳.电动汽车的核心技术及发展展望[J].机械科学与技术,2003,22(2):189-192.[4] WU Hongxing, CHENG Shukang, CUI munication of vehicle management unit in the electric vehicle[C]// IEEE Transactions on Magnetics,IEEE Press, 2005,41(1):514-517.[5] DIEM W. The hands-off approach[J]. Automotive Engineer, 2000,25(10):38-39.[6] INAGUMA Y, SUZUK IK, HAGA K. An energy saving technique in an electro-hydraulic power steering (EHPS)system[C]// SAE paper, 960934,1996.[7] KAWAKAM IH, SATO H, TABATA M. Development of integrated system between active control suspension, active 4WS, TRC and ABS[C]// SAE paper, 920271,1992.[8] 吴志红,朱文吉,朱元.电动车电子差速控制方法的研究[J].电力电子技术,2008,42(10):64-66.[9] 周勇,李声晋,田海波,等.四轮毂电机电动车的电子差速控制方法[J].电机与控制学报,2007,11(5):467-471.[10] ACKERMANN J, ODENTHAL D, BUNTE T.Advantages of active steering for vehicle dynamics control[C]// Vienna 32nd International Symposium onAutomotive Technology and Automation, 1999.。

四轮驱动电动汽车永磁无刷轮毂电机驱动系统控制研究共3篇四轮驱动电动汽车永磁无刷轮毂电机驱动系统控制研究1四轮驱动电动汽车永磁无刷轮毂电机驱动系统控制研究随着各国对环保和节能理念的不断提高,电动车的普及程度越来越高,特别是在城市交通领域。

传统的车辆采用传统的燃油动力,较之电动汽车,不仅控制复杂,同时能源消耗过大、环境污染严重,跟不上时代的步伐。

为了响应绿色环保理念,四轮驱动电动汽车永磁无刷轮毂电机驱动系统逐渐进入人们的视野。

许多汽车生产厂家也开始投入大量的经费,尽力满足客户日益增长的需求。

永磁无刷轮毂电机是现代电动汽车中常见的一种驱动形式,要想将电力变为动力,永磁无刷轮毂电机驱动系统的控制显得十分重要。

由于永磁无刷轮毂电机的控制技术问题,目前该驱动系统仍处于完善状态。

本文旨在分析和研究四轮驱动电动汽车永磁无刷轮毂电机驱动系统的控制问题,并提出一种新型控制系统的方案。

1. 电动四轮驱动汽车系统介绍电动四轮驱动汽车,即为同时由四个独立的电机提供动力的车辆,其每个电机的功率、扭矩和转速均可以独立调节。

其中,永磁无刷轮毂电机是一种常见的电机产品,具有高效、可靠、安全、节能等特点。

轮毂电机的工作原理是将电能转化成机械能,通过转轮来驱动车辆行驶。

2. 永磁无刷轮毂电机的驱动控制永磁无刷轮毂电机的控制分为位置控制和速度控制两种。

其中位置控制主要是马达的定位和调整,而速度控制是为了控制汽车的运动速度。

(1)位置控制在位置控制方面,目前较为常用的是闭环控制方法。

用速度传感器、定位信号器和转子位置估计等仪器来获取电动机转子的具体位置,再根据电动机的工作状态进行调节控制。

同时,为确保闭环控制系统的稳定运行,一般需要加入PID控制算法进行调整。

(2)速度控制在速度控制上,电动车辆的执行器通常是直流转换器。

直流转换器主要是将交流电转换为直流电,使其可以输出发动机所需的电流和电压。

直流转换器一般采用电流控制和电压控制两种调控方式。

基于轮毂电机的电动车电子差速转向控制系统的研究的开题报告一、选题背景及意义随着环保意识的不断增强,电动车以其零排放、节能环保的特点成为现代车辆的重要形式。

然而在电动车的运行中,差速控制是一个重要的问题。

由于电动车的驱动方式不同于传统的内燃机驱动,电动车驱动单元多采用轮毂电机的形式,相较传统驱动模式的不同点在于直接利用轮胎与发动机之间的摩擦力来驱动轮胎。

同时在运行过程中,频繁的转向操作导致轮胎损耗、制动增强,这一问题需要进行差速控制。

因此,电动车电子差速转向控制系统的研究具有重要意义,能够提高电动车的安全性和稳定性,也进一步推动了电动车技术的发展和应用。

二、研究内容和方法本文旨在设计一种基于轮毂电机的电动车电子差速转向控制系统,研究方案如下:1. 确立电动车电子差速转向控制系统的原理框架,建立理论模型。

2. 结合轮毂电机的特点,设计合适的控制策略,实现差速控制和转向控制。

3. 建立控制系统仿真模型,优化控制算法,对模型进行验证和分析。

4. 建立实验样机,通过测试数据进行结果分析和验证。

5. 对研究结果进行总结和讨论,探讨电动车电子差速转向控制系统在未来发展的方向和应用。

三、研究预期成果本研究预期达到以下预期成果:1. 建立基于轮毂电机的电动车电子差速转向控制系统模型,深入探究差速控制和转向控制。

2. 针对电动车电子差速转向控制系统的特点,提出全新的控制策略,实现优异的差速控制和转向控制性能。

3. 通过仿真模型和实验样机对电子差速转向控制系统进行验证和性能测试,实现系统的实际应用。

4. 对研究成果进行探究和总结,探讨电动车电子差速转向控制系统在未来发展方向。

四、可行性分析本研究采用基于轮毂电机的电动车电子差速转向控制系统,基于已有的理论和技术,具有可行性和可实现性。

目前轮毂电机技术取得了较大的进步,能够满足较高的性能需求,而在控制算法方面,基于神经网络、PID控制等已经有较为成熟的应用。

同时,现有的差速控制、转向控制等相关技术研究已经为本研究提供了技术保障。

两轮毂电动机小车电子差速系统研究摘要:通过对电机驱动理论及传统电子差速方法进行分析,对无线跟随小车提出了基于两轮毂电动机驱动的电子差速系统设计并给出了控制器总体设计思路。

建立小车电子差速转向模型,计算电差速过程中随着转向角度变化内外车轮的转速,同时对小车匀速前进、加减速运行等状态下的电子差速模式进行分析,确定具体运行状态下的控制策略。

对两台55w的四对极电机进行了仿真分析和空载实验。

实验结果表明,小车控制器设计合理,电子差速模型正确,控制策略可行。

关键词:电子差速;无刷直流轮毂电动机;控制策略0引言电子差速(以下简称ED)是一种完全用电控方式控制各个车轮的转速,使车轮以不同速度转动,以达到转向的目的,同时保证车轮不发生滑动或者滑移,作纯滚动运行的技术。

在无线跟随小车的转向系统中采用电子差速控制系统,取消了转向盘和转向车轮之间的机械连接,接收转向控制指令后,使用电子线路控制内外车轮之间的速度差,实现转向。

对于电机驱动控制系统,目前经常采用驱动电机与减速器相连再带动车轮的方式,车轮速度的计算必须通过对一系列减速器的减速比计算,才能得到和电机转速之间的关系。

这种复杂的计算方法对于无线跟随小车丧失了电子控制的实时性,如果电机转速和车轮转速能够保持实时一致,电子差速的功能就可以得到最好的体现。

为了提高小车跟随的灵活性和运行效率,同时基于能量传递效率和车体空间限制等考虑,本文采用两轮毂电动机驱动方式,电动机安装在车轮的轮毂内,输出转矩直接传输到车轮,舍弃了传统的离合器、减速器、传动桥、差速器等机械部件,使整车重量减轻,降低了机械传动损耗[1-2]。

直接使用轮毂电动机提供转向动力,同样功率要求时,驱动功率可以由多个电动机提供,降低了单个驱动电动机的功率,进而降低对功率器件的要求;可以对各个驱动电机进行单独控制,有利于提高小车的操纵性和稳定性。

本文在已经设计完成的无线跟随小车样车基础上研究电子差速问题,设计了电机驱动和电子差速控制器。

基于再生制动的四轮毂电机独立驱动电动汽车差速转向控制研究随着科技的不断发展,汽车的技术也在不断地更新换代。

电动汽车成为新一代汽车的主要发展方向,再生制动技术也成为电动汽车行业的重要技术之一。

针对传统的四轮驱动电动汽车,研究者们提出了采用四轮毂电机独立驱动的电动汽车,借助再生制动技术实现差速转向控制。

四轮毂电机独立驱动的电动汽车是指将电动汽车的驱动电机集成到车轮中,即为每个车轮都安装一台电机,使得每个车轮都能够独立驱动。

这种结构有助于提高车辆的能量利用效率和功率输出效率,同时也能够提高汽车的马力和加速性能。

再生制动技术是指将汽车制动时产生的能量通过电机转化为电能储存起来,在车辆行驶时供电使用。

再生制动技术可以降低车辆的能量浪费,从而提高车辆的续航里程。

再生制动技术对于四轮毂电机独立驱动的电动汽车来说,也是非常重要的。

由于每个车轮都有独立的电机,因此可以对每个车轮的电机进行独立的再生制动控制,从而提高制动能效并减少电池的充电时间。

此外,再生制动技术还可以用于差速转向控制。

在传统的汽车中,差速器起到了平衡左右车轮输出扭矩的作用,但在电动汽车中,由于每个车轮都有独立的电机驱动,因此可以通过控制每个车轮的输出扭矩实现差速转向控制。

通过再生制动技术的应用,可以实现差速转向控制并减少能量浪费,从而提高汽车的性能和续航里程。

四轮毂电机独立驱动的电动汽车结合再生制动技术可以改变传统汽车转向机构的复杂性,提高驾驶操控性能和安全性。

综上所述,再生制动技术和四轮毂电机独立驱动技术在电动汽车领域都是非常重要的技术。

它们可以提高汽车的能源利用效率和驾驶性能,同时也可以减少能量浪费和提高续航里程。

在未来的发展中,这两项技术将持续发挥重要作用,推动电动汽车技术不断进步。

四轮毂电机独立驱动的电动汽车结合再生制动技术可以实现智能化控制,提高车辆的安全性和驾驶舒适性。

通过传感器对车辆的速度、方向、加速度等数据进行实时监测和反馈,可以对每个车轮的输出扭矩进行精确控制,从而实现更加灵活、稳定和安全的驾驶体验。

多轴轮毂电机驱动电动车电子差速控制研究靳立强; 田端洋; 宋琪【期刊名称】《《重庆交通大学学报(自然科学版)》》【年(卷),期】2019(038)012【总页数】10页(P123-132)【关键词】车辆工程; 电子差速; 轮毂电机驱动; 多轴车辆; 动力学仿真【作者】靳立强; 田端洋; 宋琪【作者单位】吉林大学汽车工程学院吉林长春130025【正文语种】中文【中图分类】U469.720 引言轮毂电机独立驱动的车辆,由于其省去了传统车辆的传动系统,同时每个车轮的驱动力矩独立可控、能实时准确反馈转矩转速等信息,使得整车传动效率大大提高,布置设计更为灵活,在稳定性、主动安全控制和节能方面比传统车辆更具显著的控制优势[1-2]。

轮毂电机驱动车辆的电子差速器主要是为了代替传统车辆的机械式差速器,通过协调各驱动电机,保证车辆行驶时的操纵稳定性,它是轮毂电机驱动车辆必须解决的关键技术之一。

对电子差速控制的研究,学界主要有3个方面:对电机转速控制、对电机转矩控制、改变电机结构。

翟丽等[3]所研制的“E-to uring Car”电动游览车,根据阿克曼转向定理估算出各车轮理论轮速,从而完成闭环控制;F.J.PEREZ-PINAL等[4]利用建立参考模型方法,计算得到各车轮转速;LEE Ju-sang等[5]通过神经网络拟合转向时车轮转角及轮速关系,对车轮转速进行控制;何仁等[6]根提出一种基于车轮滑转率的模糊PID控制方法,对电驱动桥客车左右轮进行转速协调控制。

这些研究都是基于不同的模型算法,目的是得到车轮期望转速,从而对各驱动电机进行转速控制。

单一转速控制对电机要求很高,同时不能适应路面不平或车轮滚动半径不等及车辆高速行驶时非线性动力学导致的差速问题。

吴浩[7]以目标滑转率为控制目标,利用鲁棒控制器得到各轮的驱动转矩;张慧慧[8]和赵艳娥等[9]分别以轮胎滑移率为控制目标,采用滑膜控制,对两侧车轮转矩进行分配;葛英辉等[10]采用比例控制方法,利用可获得的信息估算出路面附着及车轮滑转率,进而完成驱动轮期望滑转率的计算,对各车轮驱动转矩进行再分配,实现差速控制的目的。

后驱轮毂电机电动车电子差速控制研究田昭贤; 杨坤; 王杰; 苗立东; 董丹秀; 马子祥【期刊名称】《《农业装备与车辆工程》》【年(卷),期】2019(057)010【总页数】5页(P6-10)【关键词】轮毂电机电动车; 电子差速; 阿克曼转向; 联合仿真【作者】田昭贤; 杨坤; 王杰; 苗立东; 董丹秀; 马子祥【作者单位】255049 山东省淄博市山东理工大学交通与车辆工程学院; 262200 山东省潍坊市福田汽车股份有限公司诸城奥铃汽车厂【正文语种】中文【中图分类】U469.720 引言随着能源安全问题和空气污染问题的日益突出,电动汽车已经成为汽车技术研发的焦点之一[1]。

电动汽车的动力传动系统的结构布置可以分成集中式和分布式两种[2]。

集中式驱动系统是将传统的内燃机用一个电动机代替,其余传动系统结构与传统车类似;分布式驱动又主要包括轮毂电机驱动系统和轮边电机驱动系统两种。

其中,轮毂电机驱动电动车将电机集成在轮毂中,每个电机都有单独的电机控制器,整车控制器根据加速踏板、制动踏板信号以及方向盘转角计算出每个电机需要提供的转矩,并向电机控制器发送控制指令,同时电池管理系统在接收整车控制器的信号后控制电池为轮毂电机提供能量[3]。

由于轮毂电机电动车驱动轮中的电机独立提供驱动转矩,左、右两驱动轮之间没有传统的机械差速器,汽车在转弯时的安全性和可控性成为影响汽车应用的关键因素,因此必须对轮毂电机电动车进行电子差速控制[4]。

目前,对于电子差速的研究主要集中在3 个方面:(1)通过设计具有特殊结构的电机来实现差速[5];(2)通过一系列的控制算法控制电机的转速或转矩实现差速[6-9];(3)通过车身与车轮之间的相互作用力自适应调节实现差速[10-11]。

在城市道路中,汽车实际转向时的速度一般较低,采用基于阿克曼转向模型的差速控制使得电子差速控制算法更加简单,工作可靠,降低成本[7,12]。

本文基于CarSim 和Simulink 建立后驱轮毂电机电动车的联合仿真模型,提出转向时通过阿克曼转向模型对左右轮毂电机转速进行控制,并在低速大转弯工况和中速正弦转向工况下对基于阿克曼模型的差速控制和通过车身与车轮之间的相互作用力自适应差速进行对比仿真验证。

轮毂电机驱动车辆的差速控制模型研究一、电子差速原理介绍传统意思上的电子差速的基础是线控转向系统,主要指基于四轮线控转向技术的电子差速功能。

电子差速是一种全新概念的汽车电子转向系统。

它取消了差速器等机械结构,只是接收转向控制指令,使用电子线路控制转向时内外车轮之间的速度差,实现转向。

电子差速控制系统,完全摆脱了传统转向系统的各种限制,不但可以自由设计汽车转向的力传递特性,而且可以设计汽车转向的角传递特性,给汽车转向特性的设计带来无限的空间,是汽车转向系统的重大革新。

(1)动力控制的硬件连接改为软连接形式,通过电子线控技术,实现各电动轮从零到最大速度的无级变速和各电动轮间的差速要求,从而省略了传统汽车转向所需的机械式操纵换档装置、离合器、变速器、机械差速器等部件,既方便了操作又使底架结构大为简化,使整车总布置和车身造型设计的自由度大大增加。

(2)可以自由设计汽车转向的力传递特性和角传递特性,给汽车转向特性的设计带来无限的空间。

(3)容易实现各电动轮的电气制动、机电复合制动和能量回馈制动,节约能源。

本文主要研究的是前轮仍采用传统转向结构,而后轮采用轮毂电机驱动的情况,主要目的是实现后轮的电子差速功能,以配合驾驶员通过转向系统输入的转向信号,实现转向功能,避免后轮轮胎过渡磨损,保证整车的操控性能。

因为仅在后轮使用轮毂电机,其控制方法与四轮都采用轮毂电机会有所不同,最显著特点是四轮轮毂电机可以直接通过线控转向系统中的转角信号计算出理论上需要的差速量,并通过对四轮的转速控制实现,但是仅在后轮使用轮毂电机,转向信号从方向盘输入,很难直接通过方向盘信号计算出准确的后轮需要的差速量,需要全新的控制策略。

这就是本文所主要研究的内容。

二、电动机原理及数学模型1、轮毂电机驱动系统的特点轮毂电机驱动系统作为一种新兴的电机驱动方式,其布置非常灵活,可以根据车辆驱动方式分别布置在电动汽车的两前轮、两后轮或四个车轮的轮毂中。

与内燃机汽车和其他驱动型式的电动汽车相比,轮毂电机驱动式电动汽车在动力源配置、底盘结构等方面有其独特的技术特征和优势,具体体现在以下几方面:①动力控制由硬连接改为软连接型式,通过电子线控技术,实现各电动轮从零到最大速度的无级变速和各电动轮间的差速控制,省略了传统汽车所需的机械式操纵换档装置、离合器、变速器、传动轴和机械差速器等,使得驱动系统和整车结构简洁、有效利用空间大、传动效率提高。

②各车轮的驱动力直接独立可控,响应快捷,正反转灵活,瞬时动力性能更为优越,显著提高了适应恶劣路而的行驶能力。

③容易实现各轮的电气制动、机电复合制动和制动能量回馈,还能对整车能源的高效利用实施最优化控制和管理,节约能源。

④整车布局和车身造型设计的自由度大大增加,将车架的承载功能和传动功能分离,结构大为简化,更容易实现相同底盘不同车身造型的产品多样化和系列化,缩短了新车的丌发周期,降低了开发成本。

⑤在采用轮毂电机驱动系统的四轮电动汽车上,若进一步导入线控四轮转向技术,实现车辆转向行驶高性能化,减小转向半径,甚至实现零转向半径,大大增加转向灵便性。

2、轮毂电机的选型2.1电动汽车对电机的基本要求电动汽车的电机驱动系统一般由4个主要部分组成,即控制器、功率变换器、电动机及传感器。

目前电动汽车上使用的电动机一般有直流电机、感应电机、开关磁阻电机以及永磁无刷电机等。

电动汽车的运行,与一般的工业应用不同,非常复杂,因此,对驱动系统的要求是很高的。

①电动汽车用电动机应具有瞬时功率大,过载能力强(过载系数应为3-4),加速性能好,使用寿命长的特点。

②电动汽车用电动机应具有宽广的调速范围,包括恒转矩区和恒功率区。

在恒转矩区,要求低速运行时具有大转矩,以满足启动和爬坡的要求;在恒功率区,要求低转矩时具有高的速度,以满足汽车在平坦的路面能够高速行驶的要求。

③电动汽车用电动机应能够在汽车减速时实现再生制动,将能量回收并反馈回蓄电池,使得电动汽车具有最佳能量的利用率。

④电动汽车用电动机应在整个运行范围内,具有高的效率,以提高一次充电的续驶里程。

另外还要求电动汽车用电动机可靠性好,结构简单适宜大批量生产,运行时噪声低,使用维修方便,价格便宜等。

2.2电动机的种类目前应用较广的电动机主要有直流电动机和交流电动机两种,其基本原理如下:下图是直流电机的基本原理图。

图1 直流电机原理图如图所示,直流电从两电刷之间通入电枢绕组,电枢电流方向如图所示。

由于换向片和电源固定联接,无论线圈怎样转动,总是S极有效边的电流方向向里, N极有效边的电流方向向外。

电动机电枢绕组通电后中受力(左手定则)按顺时针方向旋转。

电枢绕组每转动一圈,通过换向片电流方向改变一次,保证电枢绕组始终朝一个方向转动。

交流电动机工作时,在定子中介入交流电,因为交流电本身的特性,会产生旋转的磁场,旋转的磁场在转子线圈中产生感应电流,感应电流受到电子力的作用带动转子转动。

下图表示电机通三项电时在几个关键点的磁场方向,从图中可以看出,交流电机中的磁场随着时间不停转动,这正是交流电机转动的根源。

图2 交流电机的接法图3 交流电机各相位点磁场的方向目前主要的电动机有有刷直流电机、交流感应电机及无刷直流电机三种,其特点如下:①直流电机有刷直流电动机的主要优点是控制简单、技术成熟,具有交流电机不可比拟的优良控制特性。

在早期开发的电动汽车上多采用直流电动机,但由于存在电刷和机械换向器,不但限制了电机过载能力与速度的进一步提高,而且如果长时间运行,势必要经常维护和更换电刷、换向器,另外,由于转子上存在损耗,使得散热困难,限制了电机转矩质量比的进一步提高。

②交流感应电动机交流感应电动机是应用得最广泛的电动机,其定子和转子采用硅钢片叠压而成,在转子和定子之间没有相互接触的滑环、换向器等部件,结构简单,运行可靠,经久耐用。

交流感应电动机的功率覆盖面很宽广,转速达到12000~15000r/min,可采用空气冷却或液体冷却方式,冷却自由度高,对环境的适应性好,并能够实现洱,上反馈制动,与同样功率的直流电动机相比较,效率较高,质量减轻一半左右,价格便宜,维修方便。

因此,在采用交流三相感应电动机的电动汽车上,需要应用逆变器中的功率半导体器件,将直流电变为频率和幅值都可以调节的交流电来实现对交流三相电动机的控制。

主要有v/f控制法、转差频率控制法和矢量控制法,对交流三相感应电动机的励磁绕组、交流电的频率和输入交流三相感应电动机的端电压进行谐调控制,控制交流三相感应电动机旋转磁场的磁通量和转矩,从而改变电机转速和输出转矩,来满足负载变化的要求,并能够获得最高效率,这样就使得交流三相感应电动机在电动汽车上得到广泛应用。

但是它也存在很多不容忽视的缺点,首先其耗电量较大,转子容易发热,在高速运转时,需要保证对电机的冷却,否则会损坏电动机;另外交流三相感应电动机的功率因数较低,使得变频变压装置的输入功率因数也较低,因此需要采用大容量的变频变压装置。

交流三相感应电动机的控制系统的造价远远高于电机本身,大大增加了电动汽车的成本,最后其调速性也较差。

③永磁无刷直流电机永磁无刷直流电动机是一种高性能的电动机。

它的最大特点就是具有直流电动机的外特性而没有换向器和电刷组成的机械接触结构。

加之它采用永磁体转子,没有励磁损耗;发热的电枢绕组又装在外面的定子上,散热容易,因此,永磁无刷直流电动机没有换向火花,没有无线电干扰,寿命长,运行可靠,维修简便。

此外,它的转速不受机械换向的限制,如果采用空气轴承或磁悬浮轴承,可以每分钟运行几十万转。

与其它电动机系统相比它具有更高的能量密度和效率,在电动汽车中有着很好的应用前景。

典型的永磁无刷直流电动机是一种准解耦矢量控制系统,由于永磁体只能产生固定幅值磁场,因而永磁无刷直流电动机系统非常适合于运行在恒转矩区域,一般采用电流滞环控制或电流反馈型法来完成。

为进一步扩充转速,永磁无刷直流电动机也可以采用弱磁控制。

弱磁控制的实质是使相电流相位角超前,提供直轴去磁磁势束削弱定子绕组中的磁链。

永磁无刷直流电动机受到永磁材料工艺的影响和限制,使得其功率范围较小,最大功率仅几十千瓦。

永磁材料在受到振动、高温和过载电流作用时,导磁性能可能会下降或发生退磁现象,将降低永磁电动机的性能,严重时还会损坏电动机,在使用中必须严格控制,使其不发生过载。

永磁无刷直流电动机在恒功率模式下,操纵复杂,需要一套复杂的控制系统,从而使得永磁无刷直流电动机的驱动系统造价很高。

④开关磁阻电机开关磁阻电动机驱动系统,其电动机结构比感应电动机更为简单可靠,且效率较高,特别是转子无绕组,适合于频繁正反转及冲击负载等工况条件。

驱动功率电路采用的功率开关元件较少,电路较简单。

功率元件与电动机绕组相串联,不易发生直通短路。

能实现较宽的调速范围,低速大转矩和制动能量回馈等特性,因此该驱动系统特别适合电动汽车。

当然,该驱动系统不足之处在于振动较大,噪声亦较大。

目前应用较为成熟的是交流感应电动机。

三、电动机数学模型及控制策略介绍虽然不同电机的特性有较大差别,但是在考虑其在一定范围内,都可以按下述数学模型简化:U d0=RI d+L dI ddt+EE=C e nT e−T L=GD2375∙dn dtT e=C m∙I d式中:T L—包括电机空载转矩在内的负载转矩,单位为N.mGD2—电动机拖动系统运动部分折算到电机轴上的飞轮力矩,单位为N.m2C m=C e∙30π—电动机的转矩电流U d0—电动机输入电压R—电动机自身的电阻机传输电阻L—电动机本身的电感系数I d—电路电流说明:直流电机可以看成是一个单输入-单输出系统,输入变量为电枢电压,输出变量为转速。

交流电机则可以看成是双输入双输出系统,输入变量是电压向量和定子输入角频率,输出量是磁链向量和转子角速度。

电流向量可以看作状态变量,与磁链向量存在数学关系,可简单描述为LiΨ 。

但是无论直流电机与交流电机,在简化为单输入单输出模型的条件下都满足上述简化模型中的数学关系。

对数学模型的关注变量不同,即形成了以下几种电动机的基本控制策略:电压控制策略通常所称的调压调速特性,即属电压控制策略。

此外,采用线性的电流调节系数的电流负反馈控制系统,也属于电压控制范畴。

永磁无刷直流电机系统在PWM 调压驱动下的机械特性为:T=K t ρU−K eωR0式中:R0一绕组相电阻:K t一转矩系数;K e一电动势系数;ω一电动机转速;ρ一单极性PWM控制时的占空比(设定与踏板踏位成线性关系);U一电源电压。

电机电磁转矩为T m=C T∙ϕ∙I a,C T=p∙N2a⁄式中:C T一电机转矩常数;p一电机极对数;N2a⁄一电机绕组总导体数;ϕ一每极绕组磁通量;I a一绕组电流。

如果采用线性调节系数的电流负反馈控制,控制框图如下图所示:其输出特性为T=K t∙K t∙V in−K e∙ωR f其中R f=R0+K f∙K i, V in为与控制踏板对应的电压控制指令。