微细加工中的尺度效应 整理

- 格式:doc

- 大小:34.00 KB

- 文档页数:4

尺度效应和粒度效应一、引言尺度效应和粒度效应是地理学中常用的概念,用于描述地理现象在不同尺度或粒度下的变化规律。

尺度效应和粒度效应的研究对于我们深入理解地理现象的本质和规律具有重要意义。

本文将从概念的解释、影响因素、应用案例等方面对尺度效应和粒度效应进行全面、详细、完整且深入地探讨。

二、尺度效应的概念尺度效应是指地理现象在不同尺度下的表现形式和变化规律。

地理现象具有多个尺度,从微观到宏观,从小区域到全球范围,都会呈现出不同的特征。

尺度效应研究的核心问题是在不同尺度下地理现象的变化规律以及尺度变化对地理现象的影响。

1. 尺度效应的类型尺度效应可以分为空间尺度效应和时间尺度效应两种类型。

空间尺度效应是指地理现象在不同空间尺度下的变化规律,例如城市人口密度在不同城市规模下的变化规律;时间尺度效应是指地理现象随时间变化的规律,例如气候变化对植被分布的影响。

2. 尺度效应的机制尺度效应的产生机制是多样的,主要包括尺度依赖性、尺度冲突和尺度转换三种机制。

尺度依赖性是指地理现象在不同尺度下的相互依赖关系,例如城市发展对周边乡村的影响;尺度冲突是指地理现象在不同尺度下表现出的矛盾和冲突,例如全球环境保护与国家经济发展之间的矛盾;尺度转换是指地理现象在不同尺度下表现出的转换关系,例如城市的空间扩张与人口增长之间的转换关系。

三、粒度效应的概念粒度效应是指地理现象在不同粒度下的表现形式和变化规律。

粒度是指地理现象观测和分析的单位大小,可以是空间上的单元大小,也可以是时间上的观测间隔。

粒度效应研究的核心问题是在不同粒度下地理现象的变化规律以及粒度变化对地理现象的影响。

1. 粒度效应的类型粒度效应可以分为空间粒度效应和时间粒度效应两种类型。

空间粒度效应是指地理现象在不同空间粒度下的变化规律,例如土地利用在不同空间分辨率下的变化规律;时间粒度效应是指地理现象在不同时间粒度下的变化规律,例如气候变化对农作物产量的影响。

2. 粒度效应的机制粒度效应的产生机制也是多样的,主要包括粒度依赖性、粒度冲突和粒度转换三种机制。

物理学中的尺度效应研究物理学是一门自然科学,它研究的是物质的结构、性质和相互作用规律。

而物理学中的尺度效应研究,是指在不同的尺度下,物质的性质和行为发生了怎样的变化。

这种变化在微观和宏观上都有所体现。

在物理学中,尺度效应是一个非常重要的研究领域,它涉及到物理学的各个方面,具有广泛的应用前景。

一、微观尺度下的尺度效应微观尺度下的尺度效应主要涉及到物质的基本单位,即原子、分子和原子核等。

这些基本单位的尺寸非常小,常常只有纳米、皮米甚至更小。

在这种尺寸下,物质的性质发生了很大的变化。

例如,纳米材料的电学、磁学特性会发生明显的变化,纳米粒子的光学性质也有了很大的提升。

在这种情况下,尺度效应的研究不仅可以丰富我们对物质的认识,还可以为纳米技术的发展提供基础理论和实验依据。

二、宏观尺度下的尺度效应在宏观尺度下,尺度效应主要涉及到物质的性质随尺寸的改变而发生的变化。

随着尺寸的不断增加,物质的性质也会发生相应的变化。

例如,物体的表面积与体积的比例会随着物体的大小发生改变,小物体的表面积与体积比例较大。

这种尺度效应在生物、物理、化学等领域都有很多应用,如在生物医学中,对纳米材料的催化剂和药物传递进行了很多的研究。

三、尺度效应在实验研究中的应用在实验研究中,尺度效应通常被应用于材料的制备、性能测试和相关性质的探究中。

例如,通过尺寸调控的方法,可以制备具有特殊性质的纳米材料,如半导体纳米晶体、有机/无机纳米复合材料等。

同时,在性能测试中,通过相同体积的纳米材料和微米级别的材料进行对比,可以研究纳米尺度下的尺度效应。

此外,尺度效应还应用于材料的相变研究、薄膜物理等方面。

四、尺度效应在工业应用中的作用尺度效应不仅在理论研究和实验研究中具有重要作用,在工业应用中也起着非常重要的作用。

例如,在光学和电子学领域,利用尺度效应可以制备具有高光学、光电性能的纳米材料,这有望应用于太阳能电池、光电器件等方面。

此外,在催化剂领域,通过尺度效应可以制备具有高催化活性和选择性的纳米催化剂。

MEMS设计中的尺度效应MEMS(微机电系统)是一种将微观尺度上的机电元件集成到微型芯片中的技术。

在MEMS设计中,尺度效应是一个重要的考虑因素。

尺度效应指的是当材料或结构的尺寸减小到微观尺度时,与宏观尺度相比会出现新的物理现象和行为。

本文将详细介绍MEMS设计中的尺度效应。

尺度效应在MEMS设计中有着广泛的应用。

一方面,尺度效应可以改变材料的力学特性。

例如,当材料尺寸减小到纳米尺度时,材料的力学刚度将会增加。

这是因为在小尺度下,表面效应变得更加重要,原子之间的相互作用力增强。

这种尺度效应在MEMS设计中需要考虑,因为它会直接影响到微弹性体的材料刚度和弹性模量。

另一方面,尺度效应也可以改变材料的电学和热学特性。

当材料尺寸减小到纳米尺度时,电子和热传输会受到限制,从而出现新的效应。

例如,纳米材料的电阻会随着尺寸的减小而增加,导致电流密度增大。

这种尺度效应在MEMS设计中需要考虑,因为它会影响到微电子元件的电性能和热性能。

此外,尺度效应还会改变材料的光学特性。

当材料尺寸减小到纳米尺度时,光在材料中的传播方式会发生变化。

例如,纳米颗粒会显示出新的光学性质,如表面等离子共振。

这种尺度效应在MEMS设计中需要考虑,因为它可以用于各种光学传感器和光学器件。

在MEMS设计中考虑尺度效应是非常重要的,因为它可以提供新的功能和性能。

例如,利用尺度效应改变材料的力学特性可以设计出更加敏感的力传感器和加速度计。

利用尺度效应改变材料的电学特性可以设计出更小、更快速的微电子器件。

利用尺度效应改变材料的光学特性可以设计出更高灵敏度的光学传感器和光学开关。

尺度效应还可以帮助设计出更稳定和可靠的MEMS器件。

由于尺度效应会改变材料的性质,因此可以利用它来减少MEMS器件的热漂移和机械失配问题。

例如,通过选择尺寸合适的材料,可以使MEMS器件在温度变化或振动环境下保持稳定的性能。

然而,尺度效应也会带来一些挑战。

首先,由于材料尺寸的减小,制造和测试过程变得更加困难。

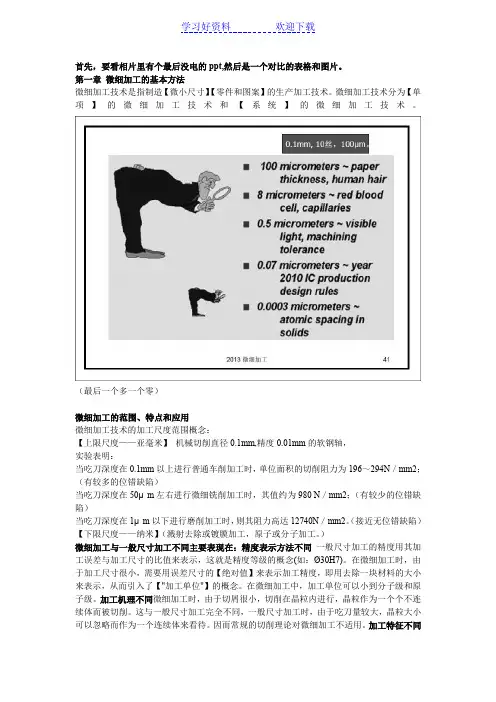

首先,要看相片里有个最后没电的ppt,然后是一个对比的表格和图片。

第一章微细加工的基本方法微细加工技术是指制造【微小尺寸】【零件和图案】的生产加工技术。

微细加工技术分为【单项】的微细加工技术和【系统】的微细加工技术。

(最后一个多一个零)微细加工的范围、特点和应用微细加工技术的加工尺度范围概念:【上限尺度——亚毫米】机械切削直径0.1mm,精度0.01mm的软钢轴,实验表明:当吃刀深度在0.1mm以上进行普通车削加工时,单位面积的切削阻力为196~294N/mm2;(有较多的位错缺陷)当吃刀深度在50μm左右进行微细铣削加工时,其值约为980 N/mm2;(有较少的位错缺陷)当吃刀深度在1μm以下进行磨削加工时,则其阻力高达12740N/mm2。

(接近无位错缺陷)【下限尺度——纳米】(溅射去除或镀膜加工,原子或分子加工。

)微细加工与一般尺寸加工不同主要表现在:精度表示方法不同一般尺寸加工的精度用其加工误差与加工尺寸的比值来表示,这就是精度等级的概念(如:Ø30H7)。

在微细加工时,由于加工尺寸很小,需要用误差尺寸的【绝对值】来表示加工精度,即用去除一块材料的大小来表示,从而引入了【"加工单位"】的概念。

在微细加工中,加工单位可以小到分子级和原子级。

加工机理不同微细加工时,由于切屑很小,切削在晶粒内进行,晶粒作为一个个不连续体而被切削。

这与一般尺寸加工完全不同,一般尺寸加工时,由于吃刀量较大,晶粒大小可以忽略而作为一个连续体来看待。

因而常规的切削理论对微细加工不适用。

加工特征不同一般尺寸加工以获得一定的尺寸、形状、位置精度为加工特征。

而微细加工则以分离或结合分子或原子为特征,并常以能量束加工为基础,采用许多有别于传统机械加工的方法进行加工。

微细加工的应用及分类微细加工技术最大的应用领域是集成电路工业。

但与我们上述的加工方法不同之处是它是主要利用【曝光】和【刻蚀】技术进行的加工方式。

微成形中的尺寸效应及种类

微成形中的尺寸效应是指材料尺寸缩小到微米或纳米级别时,其性质和行为出现微观效应或尺寸依赖效应的现象。

常见的微成形尺寸效应有以下几种:

1. 表面效应:表面积比体积大量增加,表面所受的力变得更加重要,会导致材料的物理性质和机械行为发生变化。

2. 界面效应:当材料尺寸变小到纳米级别时,材料中不同相的界面积比例增加,界面对材料性质和行为的影响也会变得更加明显。

3. 粘附效应:小尺寸的材料表现出更高的粘附性和表面张力,影响材料形状和成型行为。

4. 尺寸限制效应:材料尺寸缩小时,材料的晶粒尺寸和晶界密度也会随之减小,材料的力学性能和响应也会发生变化。

5. 量子尺度效应:当材料尺寸缩小到与波长相当的尺度时,材料的电子和光子行为会发现显著的量子效应,比如电子能带结构和能级分立等。

这些尺寸效应在微成形过程中需要考虑到,以实现更加精准的制备和控制。

微电子器件制造中的尺度效应与材料性能研究随着科技的迅速发展,微电子器件已经成为现代社会不可或缺的一部分。

微电子器件的制造涉及到许多复杂的工艺和材料,其中尺度效应和材料性能的研究是非常重要的。

尺度效应是指当尺寸减小到纳米级别时,材料的性质和行为会发生明显的变化。

这是因为当尺寸减小到纳米级别时,材料的表面积相对于体积的比例增加,从而导致表面效应的增强。

例如,纳米材料的电学、热学、光学和力学性质都会发生明显的变化。

在微电子器件制造中,尺度效应对器件的性能有着重要的影响。

例如,在纳米级别的晶体管中,由于电子在空间中的限制,电子的运动速度和能量传输效率会受到限制。

此外,纳米级别的晶体管还面临着诸如热扩散和电子隧穿等问题,这些都是由尺度效应引起的。

因此,研究尺度效应对于提高微电子器件的性能至关重要。

与尺度效应密切相关的是材料性能的研究。

微电子器件制造中使用的材料通常是半导体材料,如硅、镓和砷化镓等。

这些材料的性能对于器件的性能具有重要的影响。

例如,硅材料具有优异的电学性能和热学性能,因此被广泛应用于微电子器件的制造中。

而砷化镓材料具有较高的电子迁移率和较低的电阻率,因此在高频和高功率应用中得到了广泛的应用。

然而,随着微电子器件尺寸的不断缩小,材料性能也面临着挑战。

例如,当器件尺寸减小到纳米级别时,材料的缺陷密度和电子迁移率可能会受到影响。

此外,纳米级别的材料还面临着热膨胀系数不匹配、应力累积和界面效应等问题。

因此,研究材料性能对于解决这些问题和提高微电子器件的性能至关重要。

为了研究尺度效应和材料性能,科学家们采用了许多先进的实验和理论方法。

例如,他们使用扫描电子显微镜、透射电子显微镜和原子力显微镜等仪器来观察材料的微观结构和表面形貌。

此外,他们还使用X射线衍射、拉曼光谱和电子能谱等技术来研究材料的晶体结构和化学成分。

同时,科学家们还使用计算模拟和数值模拟等方法来研究尺度效应和材料性能。

这些方法的应用使得我们能够更加深入地了解微电子器件制造中的尺度效应和材料性能。

微米尺度力学效应

微米尺度力学效应是一种特殊的力学现象,当材料或结构的尺寸降低到微米级别时,会出现明显的尺度效应。

以下是微米尺度力学效应的一些特点和影响:

界面影响:在微米尺度上,界面的影响范围显著增大,对材料的整体力学性能产生显著影响。

界面的存在会导致应力传递的不连续性,使得材料在受力时表现出不同于宏观尺度的力学行为。

应变梯度效应:应变梯度效应是微米尺度力学中的一个重要现象。

在微米尺度下,由于材料内部微观结构的变化,应变不再是一个均匀分布的量,而是呈现出梯度分布的特点。

这种应变梯度效应会对材料的力学性能和变形行为产生显著影响。

尺度相关性:微米尺度力学效应表现出强烈的尺度相关性。

材料的力学性能和变形行为不仅与加载条件有关,还与材料的特征尺寸密切相关。

随着特征尺寸的减小,材料的强度、硬度等力学性能会发生显著变化。

表面和界面效应:在微米尺度下,表面积与体积比急剧增大,表面和界面效应变得不容忽视。

表面张力、粘弹性力等宏观尺度下常被忽略的力和现象在微尺度下会产生重要影响。

这些表面和界面效应会对材料的力学性能和变形行为产生显著影响。

材料的强化:在微米尺度下,一些材料的强度会随着特征尺寸的减小而增强。

这种现象被称为“越小越强”的独特现象。

例如,颗粒增强复合材料在保持颗粒夹杂体积份数不变的情况下,材料的强度随着颗粒尺寸的降低而变强。

微米尺度力学效应对微纳米器件的设计、制造和性能评估具有重要意义。

在微纳米尺度下,结构的力学行为不再遵循宏观尺度下的连续介质假设,因此需要采用新的理论和方法来描述和预测微纳米结构的力学行为。

纳米材料微阵列超塑微成形机理与尺度效应王国峰;李优;刘奇;赵相禹【摘要】微成形技术是未来批量制造高精密微小零件的关键技术,但是,微小尺度下材料的塑性变形行为不仅表现出明显的尺度效应,而且零件尺度已经接近常规材料的晶粒尺寸,每个晶粒的形状、取向、变形特征对整体变形产生复杂的影响,难以保证微成形的工艺稳定性。

本项目采用纳米材料进行微成形,制造微阵列,零件内部包含大量的晶粒,可以排除晶粒复杂性的影响,而且纳米材料具有超塑性,在超塑状态下,变形抗力和摩擦力都明显降低,从而显著降低微成形工艺对模具性能的苛刻要求,提高工艺稳定性和成形精度。

目前,纳米材料超塑性微成形技术方面的研究极少,变形时纳米材料的力学行为、变形机理、尺度效应、位错演化、力学模型等关键问题还有待研究。

采用电沉积技术制备晶粒尺寸可控的纳米材料,将工艺实验研究、性能测试、组织分析、力学性能表征、数值模拟相结合,深入探究了纳米材料微阵列超塑性微成形机理和成形规律,以促进该技术的广泛应用。

%ABSTRACT:Micro-forming is a key technique for fabricating high-precision micro-part in large volume. However, plastic deformation at small scale has obvious size effects. The shape, orientation and deformation behavior of each grain have complicated influence on the micro-forming, since the scale of the parts approaches to the size of grain in common materi-als. Consequently, it is very hard to ensure the processing stability of micro-forming. In the current project, nanocrystalline materials were used to form micro-array. The influence of grain complexity could be eliminated since there were a lot of grains in the micro-part. In addition, nanocrystalline materials usually havesuperplasticity. Under this condition, the de-formation force and friction decrease obviously, which decreases the requirement on the mechanical properties of dies, and improves the processing stability and the forming precision. Currently, little work has been reported on the superplastic mi-cro-forming of nanocrystalline materials. Some key scientific issues remain to be resolved, such as the deformation behav-iors, deformation mechanism, scale effect, dislocation evolution and mechanical model of nanocrystalline materials during deformation. Electrodeposition technique was used to fabricate the nanocrystalline materials with controllable grain size. In order to realize the wide application of this technique, the superplastic micro-forming mechanism and rule of micro-array made of nanocrystalline material were investigated in depth through the combined methods of processing experiments, prop-erty measurement, microstructure analysis, characterization of mechanical property, and numerical simulation.【期刊名称】《精密成形工程》【年(卷),期】2015(000)003【总页数】7页(P1-6,61)【关键词】超塑性;超塑成形;塑性加工;微成形;纳米材料【作者】王国峰;李优;刘奇;赵相禹【作者单位】金属精密热加工国家级重点实验室,哈尔滨工业大学,哈尔滨150001;金属精密热加工国家级重点实验室,哈尔滨工业大学,哈尔滨150001;金属精密热加工国家级重点实验室,哈尔滨工业大学,哈尔滨150001;金属精密热加工国家级重点实验室,哈尔滨工业大学,哈尔滨150001【正文语种】中文【中图分类】TG113.26随着科学技术的发展,电子工业及精密机械等行业的飞速进步,产品的微型化在现代工业界中已经出现了不可阻挡的趋势。

精密切削与普通切削的区别精密切削与普通切削的区别一、切削机理:断续切削:由于微细切削的切削深度非常小,特别是亚微米和纳米级的超微细切削,通常切削深度小于材料的晶粒直径,使得切削只能在晶粒内进行,这时的切削相当于对一个个不连续体进行加工,所以微细切削是一种断续切削。

普通宏观切削时,由于工件尺寸较大,加工特征尺寸也较大,允许的吃刀量较大,可以忽略晶粒本身大小对加工过程的影响而将工件作为连续体看待。

二、刀具几何参数前角:普通切削时由于给定的切削厚度远大于刃口圆弧半径,可认为切削刃口是绝对锋利的。

超精密切削时切削厚度与刃口半径相当,刀具的名义前角有可能对切削加工并不产生直接作用。

沿刀具与工件及切屑的接触区,各个位置处的实际切削前角各不相同,总体上表现为较大的负值。

三、刀具材料精密切削:金刚石刀具(单晶和人造聚晶):有色金属,塑料制品,有机玻璃等。

立方氮化硼、复方氮化硅和复合陶瓷、细晶粒、超细晶粒硬质合金等新型超硬刀具材料:黑色金属。

普通切削:主要用高速钢和硬质合金刀具钝圆半径:在超精密加工时要求刀具的刃口半径极小,金刚石可达0.01μm以外,而其他的常用材料在刃磨和抛光之后所能达到的钝圆半径最小值都在3~5μm以上。

强度耐热耐磨性要求:普通切削时,切削单位较大,在切削力的作用下,通过位错运动形成滑移,所以实际剪切强度远远小于理论剪切强度,刀具刀尖部分受到的平均应力并不是很大。

精密切削时,切削单位小于位错缺陷平均间隔1μm时,在狭窄区域内是不会发生由于位错线动而产生的材料滑移变形的,因此也就使其剪切强度接近理论剪切强度,这时,刀具刀尖部分受到平均的应力将很大,刀具的刀尖部分会受到很大的应力和应变作用,在单位面积上会产生很大的热量,从而使刀尖局部区域产生很大的温度。

因此,采用微量切削的切削方法进行精密切削时,需要采用耐热性高、耐磨性强,有较好的高温硬度和高温强度的刀具材料。

四、积屑瘤切削速度对积屑瘤的影响:普通切削(以加工45钢为例)时,在低速υ60m/min范围内,都不易形成积屑瘤;只有在中速υ≈20m/min时,切削温度约为300℃,积屑瘤高度达到最大值而在超精密切削时,在所有的切削速度范围内,甚至在υ=800m/min的高速下,如果没有切削液,都会在刀尖处产生积屑瘤。

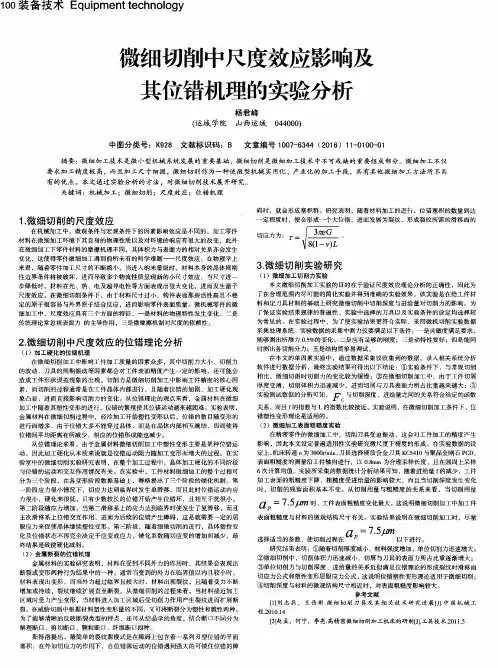

微切削加工单位切削力及表面加工质量的尺寸效应研究一、本文概述随着现代制造业的快速发展,微切削加工技术在微电子、光学、生物医疗等领域的应用日益广泛。

微切削加工具有高精度、高效率、低能耗等优点,是实现微型零件高精度制造的关键技术之一。

然而,由于微切削加工中切削厚度、切削速度等参数较小,导致单位切削力及表面加工质量出现显著的尺寸效应。

因此,深入研究微切削加工中的单位切削力及表面加工质量的尺寸效应,对于提高微切削加工精度、优化加工参数、提升加工效率具有重要意义。

本文旨在通过理论分析和实验研究,探讨微切削加工中单位切削力及表面加工质量的尺寸效应。

通过理论模型建立微切削加工过程中的力学模型,分析切削参数对单位切削力的影响规律。

通过实验手段,研究不同切削参数下微切削加工表面的形貌特征和加工质量,揭示尺寸效应对表面加工质量的影响机制。

结合理论分析和实验结果,提出优化微切削加工参数的策略和方法,为提高微切削加工精度和效率提供理论支持和实践指导。

本文的研究内容不仅有助于深入理解微切削加工过程中的力学行为和表面加工质量变化规律,还为微切削加工技术的进一步发展和应用提供理论支撑和实践指导。

通过本文的研究,有望为微型零件的高精度制造和微型器件的制造提供新的思路和方法。

二、微切削加工基本理论微切削加工,也称微细切削加工或微型切削加工,是指在微米甚至纳米尺度上进行的切削加工过程。

这一加工领域与传统的宏观切削加工有着显著的区别,主要体现在切削深度、切削宽度和切削速度等参数上。

微切削加工的理论基础建立在传统的切削加工理论之上,但由于其尺度效应,许多宏观切削加工中的假设和理论在微观尺度下可能不再适用。

在微切削加工中,单位切削力是一个重要的参数,它直接影响到切削过程的稳定性和加工效率。

单位切削力的大小取决于刀具的几何形状、切削材料的物理性质以及切削条件等因素。

在微观尺度下,由于材料去除的体积非常小,单位切削力对加工过程的影响变得更加显著。

《微细制造课程》实验指导——材料尺度效应一、实验简介微细制造过程中,由于制品整体或局部尺度的微小化而引起的尺度效应现象,使得材料成形机理及材料变形规律等方面不同于传统成形过程。

在金属薄板成形方面,由于尺度效应的影响,随着样件尺度的减小,流动应力也呈现减小的趋势,同时伴随着成形极限降低等现象。

二、实验目的通过不同尺度下SS304不锈钢样件的单向拉伸实验,观察尺度的变化对于试样成形过程中流动应力及成形极限等方面的影响。

三、实验准备试样制备:实验采用SS304不锈钢作为试样材料,其尺寸如下所示:图1 试样尺寸标定表1 试样尺寸试样①试样②试样③L (mm) 185 104.4 54B (mm) 50 30 20A (mm) 60 30 10W (mm) 12.5 7.2 2R (mm) 12.5 7.2 2T (mm) 1 0.5 0.1实际试样如下图所示:试样①试样②试样③图 3 试样实物图四、实验过程及注意事项1、实验过程:(1)试样装夹前,测量试样测试段的宽度W及厚度T,并在适当位置(标距处)粘贴激光引伸计反光片;(2)装夹试样时,先固定下夹头后夹紧上夹头;安置激光引伸计后读取当前标距数值并做记录;(3)装夹完毕后,向拉伸软件输入试样宽度W、厚度T及标距值,并在选取合适拉伸参数后开始拉伸过程。

2、注意事项:(1)获取试样测试段宽度W及厚度T时,要求采用多次测量取平均的测量方法保证精度;(2)试样装夹时,需保证试样中心线与夹具中心线重合;夹紧过程中,注意缓慢施加夹紧力,防止试样出现塑性变形。

五、实验报告要求(1)以小组为单位,认真撰写并提交纸质文档实验报告;(2)认真记录实验测量结果;(3)绘制不同尺度下拉伸试样的(真)应力应变曲线;(4)利用比例方法(scale law)分析材料尺度效应现象;(5)分析实验差异,给出合理的解释;(6)实验成绩按一定系数计入课程最后成绩;。

金属微成形中微尺度效应新分类及评估分析雷 ,张凯锋(哈尔滨工业大学 材料科学与工程学院,黑龙江哈尔滨 150001)摘 要:微尺度效应是金属微成形过程中特有的现象,也是深入研究微成形工艺和微尺度变形规律的瓶颈问题.文中提出了微尺度效应的新的分类方法,即将微尺度效应分为材料本征微尺度效应和工艺条件微尺度效应,并分析了这种新分类的意义.在相似性理论基础上提出了相似差、相似精度的概念,作为评估微尺度效应的相似性评价指标;在微尺度效应影响因素和微成形系统影响因素的分析中,引入了先验性的粗集权重确定法,提出了后效性的正交权重确定法,从而构建起微尺度效应的评价体系.根据以上分析评估方法,采用已有的实验数据,详细分析了微尺度效应的几个典型问题,结果表明,所提出的微尺度效应分类具有实际工程意义,应用所提出的评估方法得出的结论与已有试验相吻合.关键词:微尺度效应;材料本征微尺度效应;工艺条件微尺度效应;相似精度;权重确定法中图分类号:TG 301 文献标识码:A 文章编号:1006-7043(2006)01-0026-06N ew classif ication and evalu ation of micro-size effectsin metal micro-forming processesL EI Kun ,ZHAN G Kai-feng(School of Materials Science and Engineering ,Harbin Institute of Technology ,Harbin 150001,China )Abstract :Micro-size effects are the characteristic phenomena in the processes of metal micro-forming ,and there 2fore are the choke point of the farther researching on micro-forming technics and theoretics.In term of the dif 2ferent behavior under diversified loads ,the micro-size effects are classified as material attribute micro-size effects and technical condition micro-size effects ,the significance of this classification is also analyzed.On the basis of similarity theory ,two new concepts ,similarity difference and similarity precision are defined as similarity mete 2wand of micro-size effects.When analyzing the influence factors of the micro-size effects and of the micro-form 2ing system ,an apriority method of determining weight in light of rough sets theory is adopted ,and an afteref 2fect method of determining weight in light of orthogonal design is devised.According to above evaluating meth 2ods ,and adopting data of literatures ,several typical problem about micro-size effects are evaluated and analyzed.The results indicate that the classifying method of micro-size effects is true of engineering practicality and the conclusions from the methods of evaluating are accordant with experimental results in literatures.K eyw ords :micro-size effects ;material attribute micro-size effects ;technical condition micro-size effects ;similar 2ity precision ;methods of determining weight收稿日期:2005-02-28.作者简介:雷 (1974-),男,博士研究生,E -mail :snowphoenix 2tree @.张凯峰(1951-),男,教授,博士生导师. 近年来,产品微型化已成为工业界不可阻挡的趋势,特别表现在通讯、电子、微系统技术和微机电系统等领域.这些产业的兴起极大地推动了金属微成形技术的发展[1].和传统的成型工艺一样,在微成形加工中同样需要考虑工、模具的设计、工艺参数的优化、材料的磨损及处理等问题[2],但其主要特点却是由微小尺寸引起的微观尺度效应决定的.简言之,就是不能把宏观工艺参数、结构参数、物理参数简单地按几何比例缩小应用到微成形过程中,因为微型化的影响波及到整个工艺系统的各个方面.材料方面的影响主要第27卷第1期 哈 尔 滨 工 程 大 学 学 报 Vol.27№.12006年2月 Journal of Harbin Engineering University Feb.2006表现在成形过程中的流动应力、各向异性、延伸率及成形极限等方面,这些都与材料的微观晶体粒度及产品的微小结构有关.对材料的影响进一步波及到具体的工艺过程,成形力、摩擦、回弹、毛刺以及制品精度等都表现出与宏观工艺的不同特性,甚至在使用有限元程序分析模拟中也必须考虑这些影响[3].但是到目前为止,对微成形中的微尺度效应的研究并不深入,在微尺度效应的定义、分类、量化等基础问题方面尚没有明确的界定和合理的方法.因此,文中以微成形工艺系统为研究对象,在总结归纳大量试验的基础上,对金属微成形过程中微尺度效应做出新的分类,提出相应的评估方法,对微尺度效应的几个典型问题进行评估分析,以期在微尺度成形系统的相似再造、微尺度材料变形本构关系、工艺计算和模拟等方面的研究作出基础性探讨.1 微尺度效应及其分类到目前为止,对微成形中的微尺度效应还没有一个明确完整的定义.究其原因,目前的理解是:与宏观成形相比,微成形制品的几何尺寸和相关的工艺参数可以按比例缩小,但仍然有一些参数是保持不变的,比如材料微观晶粒度及表面粗糙度等,包括一些目前尚不能确定的因素.所以不能将微成形过程简单的理解为宏观成形过程的等比微型化.文献[4]将微成形中微尺度效应分为两类:第一类尺度效应和第二类尺度效应.第一类尺度效应指能够根据相似原理解释或能采用传统力学模型推导或模拟的现象.第二类尺度效应是指那些不能根据相似原理或采用传统力学模型解释、推导、模拟的现象.但是这种分类对于具体的微成形工艺分析和计算并没有多少实质性帮助.因此在大量分析已报道试验及课题组工作的基础上[3],结合具体的微成形工艺特点,考虑工艺分析计算、尺度效应评估等的可操作性,从微成形工艺系统的角度提出微尺度效应的另一种分类,即材料本征微尺度效应、工艺条件微尺度效应的分类方法.111 材料本征微尺度效应在宏观条件下通常通过一些典型试验(强度、硬度、各向异性、成形性能等试验)评价材料的各种性能,用这些典型条件等效材料变形的复杂工况,根据这些典型条件下的变形规律推求复杂工况下的变形行为.在微尺度下,微观组织的形态和变形行为开始对材料的整体行为产生更大的影响,已经超出宏观条件下的连续介质预设,即使在这些简单加载条件下的典型试验中亦表现出不同于宏观行为的现象.把这种由于材料本身的物理、化学或几何等属性的影响,使得材料在各种微尺度典型性能试验条件下的变形规律表现出不同于宏观典型条件的现象称为材料本征微尺度效应.具体表现为材料的晶粒尺度和形貌、变形区最小几何尺寸以及特殊变形性质(比如组织超塑性)等对材料微尺度性能的影响.比如,在微尺度单轴拉伸试验中,一般而言,晶粒尺度越大屈服极限和强度极限越低.微厚度薄板拉伸试验中,板厚越小屈服极限和强度极限越小,表现出与晶粒尺度增大同样的效应[4].但是在高温超塑性变形下晶粒尺度表现出相反影响,晶粒尺度越小屈服极限和强度极限也越小[5].总之,材料本征微尺度效应就是在典型试验条件下与材料属性相关的微尺度现象.112 工艺条件微尺度效应与各种强度、硬度、成形性能等典型试验条件不同的是,在各种具体成形工艺中,材料的应力场、应变(速率)场和温度场等完全不同于典型试验条件下的简单状态,在微尺度下的非线性和拓扑性更为复杂,把这种在具体成形工艺中由于微尺度边界条件的复杂性、非线性造成的材料在成形机理、变形规律以及成形需要满足的工艺条件等方面表现出的与宏观变形不同的现象或效应称为工艺条件微尺度效应.当然,工艺条件微尺度效应的体现仍然离不开具体材料的特性,要指出的是这里的工艺条件微尺度效应是独立于材料本征微尺度效应的,是在已经充分考虑了材料本征微尺度效应以后具体工艺中仍然发生的区别于宏观尺度变形的效应.工艺条件微尺度效应主要表现在2个方面:1)与具体成形工艺制品质量相关的特殊效应.比如,在微冲裁中冲裁变形区应变场和断面的特殊变化、微弯曲中变形区应变场和回弹的变化[1].2)表现在为使成形得以顺利进行,所需满足的工艺条件(包括载荷、几何边界等)在微尺度变形中的特殊变化.例如微冲裁中最大冲裁力、微弯曲中弯曲力、微拉深工艺中拉深力、压边力等,都不是按照几何比例等比变化.在具体工艺计算中这种工艺条件的特殊效应则表现为:已经考虑了材料本征微尺度效应,计算结果仍然与实际值存在差距的事实[4,6].2 微尺度效应评估分析的理论基础微尺度效应的量化评估包括单个微尺度效应的评估和整个微成形系统的微效应分析.为此,在相似性理论的基础上提出了评估单个微尺度效应的相似差和相似精度概念,针对微成形系统的评估分析,创建了后效性正交权重分析法,为利用已有实验数据,・72・第1期 雷 ,等:金属微成形中微尺度效应新分类及评估分析引入了先验性粗集权重分析法.211 相似差与相似精度考查微成形过程中微尺度效应的实质就是研究微成形系统和常规成形系统的相似性、成形系统中材料和工艺条件等要素相似性问题.为此,在相似性理论[7]的基础上,提出了适合于微尺度成形系统相似评价的相似差、相似精度概念.设标准常规成形系统A有m个几何要素(注意此处的几何参数主要指工艺系统的几何要素),n 个其他非几何要素,分别构成集合M和N:M={S1,S2,…,S n},N={T1,T2,…,T n}. 微尺度成形系统A有m个对应相似几何要素, n个对应非几何要素,分别构成集合M和N:M={S1,S2,…,S m},N={T1,T2,…,T n}. 假定两系统几何要素相似比例,即几何相似度r L保持不变,即S1 S1=S2S2=…=S mS m=r L.(1) 成形系统的非几何要素包括材料的性能参数、各种工艺作用力、成形速率、摩擦系数等,按照物理和运动属性分为材料本征不变要素和工艺条件相似可变要素.材料本征不变要素指按照常规尺度理论,在不同几何相似比下不应发生改变的,但在微尺度下却发生改变的材料参数,比如屈服极限,强度极限等.工艺条件相似可变参数是指按照常规尺度理论,在不同几何相似比下必然会发生改变的工艺条件参数,比如冲裁力、拉延力、压边力等.设相似微成形系统非几何相似元的相似度为T i T i =r Ti.(2) 引入相似元的相似差和相似精度指标:φi =r Ti-r r L,(3)Φi =r Ti-r r Lr k L.(4)式中:φi为相似差;Φi为相似精度,也称为微尺度效应函数;k为非几何要素相似度中长度量纲的次幂,当非几何相似元为宏观本征不变要素时取k= 0,此时,相似精度回归为相似差,其它条件相似可变要素一般取正整数.Φ的数值表示非几何相似元偏离几何相似比的程度:1)当Φ=0时,表示该对非几何相似元的相似度与几何相似度相等,为精确相似;2)当Φ<0时,表示该对非几何相似元的相似度小于几何相似度,称为微尺度负效应;3)当Φ>0时,表示该对非几何相似元的相似比大于几何相似比,称为微尺度正效应;当对系统的相似性进行整体考察时,考虑到各相似要素对系统相似性的互补和不同影响,引入权重系数ω1、ω2、…、ωn,则可写出系统相似精度函数Ψ=∑ni=1ωiΦi(5)Ψ的数值表示系统整体微尺度效应偏离几何相似比的程度:可见,相似精度指标不仅可以表征微尺度效应偏离几何相似比的程度,而且能够显示出偏离的方向.212 粗糙集权重确定法粗集(rough sets)理论是从知识分类的角度出发的一种新的数据推理方法[7],主要用于知识的约简和特征属性的依赖性分析.用粗集理论可以处理相似度量中关键特征属性的权重问题,即通过对已有信息的分析,判断特征属性在特定的分类下是否具有同等的重要性,根据这种重要性可给每个特征属性分配权重值,其优点在于不用事先假定的信息.用粗集理论的知识表达系统S=(U,A)来表示实际系统模型,其中U为非空的有限论域,是所有实际系统模型的属性集合.A为非空的属性有限集,包含条件属性C和决策属性D,即C∪D=A, C∩D=φ,C中某一属性a∈A.实际系统模型的属性常为定性属性,定量属性经过离散归一化处理变成定性属性.在讨论不同问题时特征属性具有不同的重要性,系统实例集的属性的重要性可以用以下的公式来表达:r c(D)=C(P c(D))/C(U),(6)去掉属性a以后,为r c-a(D)=C(P c-a(D))/C(U).(7)式中:C(・)表示集合的基.当从条件属性C中去掉属性a以后对系统属性进行重新分类时,分类U/D 的正域P(D)将发生改变,其改变程度直接反映出特征属性的重要性,即通过r c-a(D)可判断某一特征属性a的重要程度.213 正交权重确定法1)基本假设:设X=(x1,x2,…,x q)T为系统控制参数,Y是系统性能特征数,Y与X有下列的函数关系:Y=F(x1,x2,…,x q).(8)・82・哈 尔 滨 工 程 大 学 学 报 第27卷式中:x i的定义域为(x id,x iu),假定各控制参数的变化互相独立.要考察的是各控制参数对系统性能特征的影响程度,即权重大小的问题.2)正交设计正交设计是世界各国普遍采用的一种规划实验的科学方法.其核心思想是R.A.Fisher的统计学原理,即一个缩减的因素向量集与全集具有相同的统计意义.3)权重实验设计在确定权重的实验设计中,各个系统控制参数在定义域内按水平数均匀取值,而且必须有上限值和下限值,并尽可能体现取值范围的完备性.4)权重分析在权重分析中,有2种处理办法:①对每一控制参数而言,正交表中的其他参数的试验安排代表了其他控制参数全部的变化情况,如果在同一控制参数x i的水平值相同时,对应的性能特征值Y的水平(离散处理的定性值)也相等,则表示该属性具有重要性.在全部正交试验中这种对应相等的数量越多表示该属性的重要性越大,可表达为U x1(Y)=Q xi(Y)/R.(9)式中:R为正交试验总次数;Q xi(Y)为对于控制参数x i,当其水平值相同时,对应性能特征值Y的水平也相等的关系数量.然后将各控制参数U xi(Y)进行归一化处理,即得权重值w ui.②仍然以正交表中的其它属性的试验安排代表了其它属性全部的变化情况为预设,当每一控制属性在值域内波动时,系统性能参数的波动变化越大,表明其重要性越强.对于每组具体实验,系统控制参数变化而造成对系统性能特征值的影响用该控制参数所有水平点处性能特征值的最大值与最小值绝对差来表征,即V i=|Y i max-Y i min|.(10) 将同组实验中的各控制参数对应的V i进行归一化处理,所得结果即为各系统控制参数的权重系数w vi.将2种方法结合,考虑经验和专家意见,分别对w ui和w vi付以α、β权重(α+β=1,一般取α=014,β=016),则最终权重为w i=αw ui+βw vi.(11) 对于微成形系统,在各个不同几何比例系数下进行实验所得权重系数相加后再进行归一化处理,可进一步优化权重系数.对以上2种权重系数确定法,如果已有可用数据可根据粗集权重法,如果需要试验设计确定则可用正交权重法.3 微尺度效应评估分析311 微尺度效应的相似精度 微尺度效应可用相似差和相似精度来评估量化,以微冲裁工艺中最大冲裁力的特殊表现为例[4]:材料:CuZn15;晶粒尺度:54μm;标准常规试验时,板厚s0=1mm,冲头直径d p=20mm,冲裁间隙011mm;然后按几何比例系数依次缩小.根据实验结果采集数据,不同几何比例实验时最大冲裁力的相似度、相似差、相似精度分别按式(2)~(4)计算,结果如表1所示,因为最大冲裁力为工艺条件且计算公式中几何量是2次幂,故取k=2.表1 微冲裁中最大冲裁力相似精度评估表T able1Evalu ating list of similarity precision of the m aximum punching-forces in the micro-punching 板厚/mm最大冲裁力/kN几何比例相似度相似差相似精度1101318011010001811110180018040116401256 015710001500150701257110801231000120012170117741425 0111156011001113011031013将数据拟合为曲线如图1所示,可见,几何比例缩小后,最大冲裁力变化的微尺度效应为微尺度正效应.且随着几何比例的缩小正效应越来越显著,在几何比例为015处存在突变点,在110~015微尺度相似差和相似精度近似为0,不存在微尺度效应.可以看出,随着几何比例的减小,最大冲裁力的微尺度效应函数曲线存在渐近线,既存在极限几何比例,此时微尺度效应趋于无穷,这是否表明在接近这个极限几何比例时,存在工艺极限,还需要继续深入研究.另外,从图2可见,相似精度指标表征微尺度效应比用相似差指标更为合理、有效、直观.312 微尺度效应影响因素分析31211 粗集权重确定法应用实例在无法系统规划实验时,利用已有分散实验数据分析各因素权重,粗集理论具有明显的优势.以文献[8]中CuZn36的拉伸实验为例,从已有实验分析表明板料的厚度和晶粒尺度是影响屈服极限的重要因素,根据实验结果采集数据如下表2,并考虑考虑・92・第1期 雷 ,等:金属微成形中微尺度效应新分类及评估分析板截面面积的影响.假设论域U 由编号1~5实例组成,现对5个实例的定量属性进行粗略的离散处理,使其变成定性属性,离散处理结果见表3所列.其中:C ={a ,b ,c},D ={d},属性a 、b 、c 中的定性值域0、1、2分别代表各属性的不同定量范围,决策属性d 是建立索引时根据屈服极限变化程度划分的分类,其中,0代表变化程度较大、1代表变化程度一般、2代表变化程度较小.图1 几何比例与最大冲裁力相似差、相似精度关系Fig 11 Similar difference and similar precision of maximumpunching-forces depending on the scale factor表2 CuZ n36拉伸试样实例定量特征属性表T able 2 Q u antitative attributes of the tensiletests examples of CuZ n36实例试样厚度/mm 晶粒尺度/μm 试样面积/mm 21011400122012600183013601184014702145015355表3 CuZ n36拉伸试样实例定性特征属性表T able 3 Q u alitative attributes of the tensiletests examples of CuZ n36实例试样厚度属性a晶粒尺度属性b试样面积属性c屈服极限属性d100022110031110422105221根据式(6)、(7),各等价关系I (・)构成论域U 的划分简记为U/I (・),则有U/I (d )={{1},{2,3,4},{5}},U/I (a ,b ,c )={{1},{2},{3},{4},{5}},U/I (b ,c )={{1},{2},{3},{4},{5}},U/I (a ,c )={{1},{2,3},{4},{5}},P c (D )={1,2,3,4,5},r c (D )=5/5=1,P c -a(D )={{1},{2},{3},{4},{5}},r c -a (D )=5/5=1,P c -b(D )={{1},{2},{3},{4},{5}},r c -b (D )=5/5=1,P c -c(D )={{1},{2,3},{5}},r c -c (D )=3/5=016.将重要性转变为权重值:d a =11+1+016=0138,d b =11+1+016=0138,d c =0161+1+016=0124.由此可见,试样板厚特征尺寸和晶粒尺度对材料的屈服极限微尺度效应影响较大,截面面积则次之.符合文献[8]的实验结果.31212 正交权重法应用实例正交权重法与粗集权重法思路恰恰相反,是按照正交法设计试验,使一个缩减的因素向量集与全集具有相同的统计意义,因此这种权重考察法更为合理、贴近本质.以文献[9]微拉深成形系统的模拟数据为例详细分析微成形系统中各因素的影响程度.以拉深件壁部变薄应变Y 为系统性能特征值,设计4个控制参数:应变硬化指数n 、各项异性指数r 、摩擦系数μ、压边力 F.n 、r 的值域涵盖铝合金到钢的全部范围;μ的值域包括拉深成形中各种摩擦情形;F 的最大值为拉裂压边力,最小值为起皱压边力.控制参数取值水平如下表4,按表设计正交实验如下表5.将性能参数离散定性化处理为3个等级,0表示变薄应变最小、1表示一般水平、2表示最大.表4 控制参数水平T able 4 Levels of control factors控制参数水平1水平2水平3n 011500130001450r210001137501750μ012500115001050F (N )5100036150681000・03・哈 尔 滨 工 程 大 学 学 报 第27卷表5 试验方案和数据T able5 Experiments project and d ata实验序号n rμF/N Y×102性能参数水平10115021000012505100411102011501137501150361502148030115001750010506810061341401300210000115068100131302501300113750105051001148060130001750012503615071641701450210000105036150515818014501137501250681001311029014500175001150510011660对实验数据进行数据分析,找出同一控制参数x i的水平值相同时,对应的性能特征值Y的水平(离散处理的定性值)也相等的数量,并按式(9)计算出该参数的重要性;找出每一控制因素在不同水平时的变薄应变平均值和变薄应变平均最值差V i= |Y i max-Y i min|;将2种结果归一化处理后得出各条件的权重系数w ui和w vi.并取α=014,β=016,按式(11)计算权重结果如表6,可见在这4个条件中压边力是最显著影响因素.所得结果与文献[6]中的拉深试验结果基本吻合,当然影响微拉深的影响因素很多,可根据正交权重确定法依次分析,此处不再赘述.另外,如果在其它几个微尺度下也求得此4个因素的权重,可将不同尺度下的权重对应相加,然后再归一化处理,即为微尺度范畴下的微拉深工艺中影响因素权重.表6 权重计算结果T able6 R esults of w eightsX i Y水平1Y水平2Y水平3Y最值差W vi W ui W i n431747678316011801140116 r766569522244011401280120μ828581467361012001140118 F/N2425231018490148014401464 结 论分析表明,文中提出的金属微成形过程中微尺度效应分类和评估方法是合理可行的,对于正确认识微成形和常规成形的相似和差别,从而将常规成形数据和经验应用到微成形工艺中具有指导性的意义,具体表现为:1)微成形中微尺度效应的合理分类和评估有利于准确把握各类微尺度效应的变化规律,为正确认识微尺度效应的本质提供了有效的量化数据.2)微尺度效应的合理分类和评估为利用常规成形中的经验计算和有限元模拟提供了现实的途径.在各种工艺载荷计算中,只要将材料本征微尺度和工艺条件微尺度在相应几何比例下的相似精度引入即可.3)微尺度效应的合理分类和评估为具体微成形工艺系统相似性的评估提供了可能,从而为根据常规成形系统进行微成形系统的相似再造工程提供了依据.例如,如果已知了微成形中微尺度效应的相似精度和各影响因素的权重,利用公式(5)求出系统相似精度,如果系统相似精度接近于0,表明该尺度下的微成形工艺系统可根据常规成形系统较为精确的相似再造,对具体的材料或工艺条件可根据微尺度效应评估进行调整和优化.参考文献:[1]EN GEL U,ECKSTEIN R.Microforming-from basic re2search to its realization[J].Journal of Materials Processing Technology,2002,125:35-44.[2]GEIGER M,MEBN ER A,EN GEL U,et al.Design ofmicro-forming processes-fundamentals,material data and friction behavior[A].Proceedings of the Ninth Interna2 tional Cold Forging Congress[C].S olihull,U K,1995. [3]张凯锋,雷 .面向微细制造的微成形技术[J].中国机械工程,2004,15(12):1121-1127.ZHAN G K aifeng,L EI Kun.Microforming technology fac2 ing to the micro-manufacture[J].China Mechanical Engi2 neering,2004,15(12):1121-1127.[4]GEIGER M,VOLL ERTSEN F,K AL S R.Fundamentalson manufacturing of sheet metal microparts[J].Annals of the CIRP,1996,45(1):277-282.[5]SAO TOME Y,INOU E A.Superplastic micro-forming ofmicrostructures[A].Proc IEEE MEMS[C].[s.l.], 1994.[6]SAO TOME Y,Y ASUDA K,K A G A H.Microdeep drawa2bility of very thin sheet steels[J].Journal of Materials Pro2 cessing Technology,2001,113:641-647.[7]周美立.相似性科学[M].北京:科学出版社,2004.[8]MICHEL J F,PICART P.Size effects on the constitutivebehavior for brass in sheet metal forming[J].Journal of Materials Processing Technology,2003,141:439-446. [9]JAISIN GH A,NARASIMHAN K,DA TE P P,et al.Sensitivity analysis of a deep drawing process for miniatur2 ized products[J].Journal of Materials Processing Technol2 ogy,2004,147:321-327.[责任编辑:郑可为]・13・第1期 雷 ,等:金属微成形中微尺度效应新分类及评估分析。

纳米尺寸效应纳米是长度单位,原称毫微米,就是10^-9米(10亿分之一米)。

纳米科学与技术,有时简称为纳米技术,是研究结构尺寸在1至100纳米范围内材料的性质和应用。

纳米效应就是指纳米材料具有传统材料所不具备的奇异或反常的物理、化学特性,如原本导电的铜到某一纳米级界限就不导电,原来绝缘的二氧化硅、晶体等,在某一纳米级界限时开始导电。

这是由于纳米材料具有颗粒尺寸小、比表面积大、表面能高、表面原子所占比例大等特点,以及其特有的三大效应:表面效应、小尺寸效应和宏观量子隧道效应。

表面效应球形颗粒的表面积与直径的平方成正比,其体积与直径的立方成正比,故其比表面积(表面积/体积)与直径成反比。

随着颗粒直径变小,比表面积将会显著增大,说明表面原子所占的百分数将会显著地增加。

对直径大于0.1微米的颗粒表面效应可忽略不计,当尺寸小于0.1微米时,其表面原子百分数激剧增长,甚至1克超微颗粒表面积的总和可高达100平方米,这时的表面效应将不容忽略。

超微颗粒的表面与大块物体的表面是十分不同的,若用高倍率电子显微镜对金超微颗粒(直径为2*10^-3微米)进行电视摄像,实时观察发现这些颗粒没有固定的形态,随着时间的变化会自动形成各种形状(如立方八面体,十面体,二十面体多李晶等),它既不同于一般固体,又不同于液体,是一种准固体。

在电子显微镜的电子束照射下,表面原子仿佛进入了“沸腾”状态,尺寸大于10纳米后才看不到这种颗粒结构的不稳定性,这时微颗粒具有稳定的结构状态。

超微颗粒的表面具有很高的活性,在空气中金属颗粒会迅速氧化而燃烧。

如要防止自燃,可采用表面包覆或有意识地控制氧化速率,使其缓慢氧化生成一层极薄而致密的氧化层,确保表面稳定化。

利用表面活性,金属超微颗粒可望成为新一代的高效催化剂和贮气材料以及低熔点材料。

小尺寸效应随着颗粒尺寸的量变,在一定条件下会引起颗粒性质的质变。

由于颗粒尺寸变小所引起的宏观物理性质的变化称为小尺寸效应。

纯铜微镦粗过程尺寸效应1130910327 苏靖钦在微塑性成形试验机上对纯铜圆柱试样进行恒定速度的微镦粗试验,通过热处理和精细线切割技术,设计不同的试样尺寸和晶粒尺寸,分别研究晶粒尺寸和试样尺寸对微塑性成形的影响。

研究发现:试样流动应力随着试样尺寸的减小而减小,其减小趋势与表面晶粒体积分数存在线性关系;当试样尺寸较大时,晶粒尺寸对试样流动应力的影响并不明显,而随着试样尺寸的减小,大尺寸晶粒试样的流动应力要明显低于小晶粒尺寸的试样;当试样尺寸较小时,试样在微镦粗过程中表现出明显的不均匀性。

通过表面层理论和细晶强化对有试样尺寸和晶粒尺寸变化引起的尺寸效应现象进行解释,同时,引入尺度参数量化由试样尺寸引起的尺寸效应现象,从而对当应变一定时流动应力随着表面层晶粒体积分数φ呈现近似线性变化的原因进行解释。

在微塑性成形过程中,材料本身的性能对零件和工艺设计都有非常重要的意义。

因此,与材料性能有关的尺寸效应的研究成为微塑性成形研究的热点。

在对CuZn15微镦粗试验的研究中发现:相同晶粒尺寸下,当试样尺寸减小时,材料的流动应力也随之减小。

当挤出部分直径小于l mm时,60%的试样挤出部分出现了弯曲,这说明微成形过程中单个晶粒对整个变形的影响变大了。

然而,对尺寸效应现象及其产生机理的认识仍然不足。

在微塑性成形工艺中,微镦粗试验是研究微塑性成形过程中材料尺寸效应的主要手段。

本文设计了不同的试样尺寸和晶粒尺寸,对微塑性成形过程中的尺寸效应进行了研究。

材料的流动应力是衡量材料塑性性能的主要标准。

由于可以真实地反映瞬时的变形程度和变形抗力。

固体润滑剂颗粒若分布不均会对试验结果会产生很大的影响。

而采用液体润滑剂时,由于试样与工具表面之间存在润滑油膜,易造成试样上下端面形成自由表面,在降低摩擦对镦粗成形影响的同时,不受约束的自由表面晶粒沿着最易变形的方向发生塑性变形而造成表面凹凸不平[9]。

为尽可能减小润滑不均匀对变形的影响,试验中不采用任何润滑剂。

微细加工中的尺度效应

在科技飞速发展的今天,人类对机械产品的性能有了许多更高的要求,在通讯、电予、航天、微系统技术、微机电系统等领域,产品微型化已成为人类所追求的同时也是工业界不可阻挡的一个发展方向。

这些微小精密产品的制造离不开微细加工技术。

而在微细加工中,尺度效应对加工的整个过程有着极大的影响。

同时,也正是尺度效应,使得加工后的微小精密零部件有着非常好的性能。

所以,尺度效应是微细加工过程中至关重要的可行性评估依据和理论基础。

在下面的论述中,将对微细加工中尺度效应的定义、对加工过程的影响以及它的重要意义与实际应用进行简要的阐述。

1.微细加工中的尺度效应的定义

尺度效应是一个很广泛的概念,在不同的学科领域中有着相应的定义。

在机械工程领域,尺度效应主要体现在微细加工过程中。

如果对尺度效应做一个概括性质的定义,是指:在微细加工的过程中,由于被加工材料整体或局部尺寸的微小化,引起的成形机理、材料变形规律以及材料性能表现出不同于传统成形过程的现象。

2.微细加工中尺度效应的作用机理与影响

在微细加工过程中,由于切削层厚度已经十分薄,尺寸与微观尺度相近,尺度效应对加工精度的影响是十分明显的。

传统的制造精度理论和分析方法将不再适用。

在加工过程中,尺度效应的作用并非仅仅是将传统加工在尺寸上简单缩小,其主要可以表现为两个方面。

(1)在物理学方面,当切削加工的尺寸减小到一定的程度进入纳米量级时,晶体周期性的边界条件将被破坏,非晶态纳米微粒的颗粒表面层附近原子密度减小,导致多个物理性质呈现新的小尺寸效应。

在微米量级或该量级以下时,金属材料的硬度值急剧上升,转剪应力---剪应变曲线、弯曲应力---应变曲线明显升高。

由此可见,制造中工件的受力与变形特征与传统构件情况是大不相同的。

这主要是由于尺寸的缩小使得切削过程中起主导作用的力发生了变化。

对于微细加工中的工件,随着线性尺寸的减小,其表面积与体积的减小程度是不同的。

实际上,随着尺寸减小,微构件表面积与体积之增大。

因此,分别与

工件的表面积和工件的体积关的力也相应的有不同的相对变化,即表面力与体积力的比值相应增大。

这就会使得,许多我们在宏观尺度下通过对加工过程的研究而得出的各种力对加工过程的影响程度,在微观尺度下不再适用。

具体表现为:在宏观尺度下被忽略的短程力,如范得瓦耳斯力、静电力、空间位形力等将在加工过程中产生影响,其积累效果可导致大于0.1微米的长程作用,甚至可在10微米的范围内具有显著影响,而微切削过程也主要发生在这个尺度之内。

在微切削过程中,切屑变形所消耗的能量减小,而切屑与前刀面的摩擦力相对显著提高,这就使得摩擦力在微切削的切削力中占据更重要的地位。

随着加工尺寸的减小,在宏观尺寸下普遍适用的摩擦定律,即“摩擦力的大小与正压力成正比(与接触面大小无关)”已经失效。

此时的摩擦力主要依赖于接触面的大小和形态。

另外由于表面原子数增多、原子配位不足及高的表面能,使这些表面原子具有高的活性,极不稳定,很容易与其他原子结合,这就导致在加工过程中零件表面的晶粒易与加工环境中的气体、切削液等发生反应,从而影响零件表面质量。

(2)从材料学角度看,晶体的微结构,比如晶粒和位错胞,它们的特性尺寸对材料的力学性能有重要的影响(例如:位错构型及其构型尺寸对材料屈服应力就有极大的影响)。

在微细加工中,从材料学角度来看的尺度效应,就是由于工件的微观结构的尺寸与微细加工的尺度相近(结晶析出物及微细晶粒的尺度为0.1微米,位错台阶的尺度为0.01微米,这都与微细加工的尺度十分相近),而使得宏观尺度下不需要考虑的工件晶体的特性在微观尺度下必须予以充分重视。

由于进行微细加工时,切削层的厚度是纳米级的,所以切削过程主要是在晶粒的内部进行。

在传统的宏观机械切削理论假设中,在没有考虑工具对工件晶粒内部的切削作用的前提下,把工件看成是连续的、各个方向工艺性相同的介质。

而对于微观领域的切削加工,切削主要在晶粒内部进行,已不能将材料看作是连续的各向同性的介质。

因此,在研究微切削时,必须考虑到晶体各向异性的特点。

晶体内部缺陷、位错的运动(如:攀移、滑移、扩展)和增殖对切削力的大小有决定性的作用。

尺度效应还包括量子尺度效应。

如果切削尺寸下降至很小,会发生量子尺度效应。

金属费米能级附近的电子能级由准连续变为离散能级的现象,以及纳米半导体微粒存在不连续的最高被占据分子轨道和最低未被占据的分子轨道能级而

使能隙变宽现象,均称为量子尺度效应。

它会导致材料微粒磁、光、声、热、电以及超导电性与宏观特性有着显著的不同。

而对于微细加工中的塑性变形和裂纹,从材料学的角度,在微观尺度下有:塑性变形是按照位错增殖的弗兰克-瑞德源机制进行的,位错滑动时所需要克服的阻力就是宏观的流变应力,而阻力的来源主要有两方面:一是位错间的弹性交互作用;二是位错交截时产生的割阶。

裂纹的形成是由于位错聚合形成裂纹源,随着位错塞积的进行,其余位错相继进入解理面,增大裂楔的厚度,直到形成裂纹。

在微细加工过程中,由于对精度的要求较高,尺寸较小,工件和刀具的塑形变形和裂纹对加工精度有着更大的影响,因此微细加工中的塑性变形情况、影响塑性变形和裂纹的切削力的大小都需从一个新的角度重新考量。

关于尺度效应的作用机理也有许多其它的因素和研究,如Dinesh等对应变梯度和尺寸效应间关系的分析;Liu和Melkote提出的基于应变梯度的有限元模型进行微细正交切削中尺度效应的预测,以及Kopalinsky和Oxley对之的验证等。

综上所述,由于微细加工中尺度效应的存在,使得微细加工过程中所需考虑的各种因素不同于宏观尺度下的加工过程,许多宏观尺度下可以忽略的因素,在微细加工中,由于尺度效应的存在而成为不可忽略甚至起决定性作用的因素。

微细加工中尺度效应的存在,使得微细加工的难度增大。

所以在进行微细加工时,我们必须充分考虑到尺度效应对加工过程的影响。

3.尺度效应的重要意义及应用

尺度效应如今已经成为了微制造技术的一个新的难题。

由于尺度效应的存在,使得微细加工的难度大大增加;同时,也正是因为尺度效应的存在,使得微机械系统具有宏观的传统机械系统所不具备的独特性能。

尺度效应对于微细加工有着极其重要的意义:首先,正如我们之前分析的,在微细加工过程中,须考虑到尺寸效应的影响,才能确保整个加工过程的正常进行;而且,尺度效应还是微型机械系统很多物理现象不同于宏观机械系统的重要原因,是微型机械系统具有独特优越性能的理论基础。

在支配物理现象的所有力中,长度尺度是表征作用力类型的基本特征量。

体力以特征尺度的三次幂标度,而表面力则依赖于特征尺度的一次或二次幂。

因此,随着尺寸的减小,表面力减小的更小,也即相对于体力来说越来越重要。

所以,

在微系统中,各零部件的体力(如重力)不在起主导作用甚至可以不予考虑,而表面力则起主要作用。

在微机械系统中,由于尺度效应的存在,静电力、摩擦力等成为系统的主要驱动力和阻力。

因此,尺度效应也是设计一个微机械系统的理论基础。

在微细加工领域中,许多微系统都是在尺度效应理论的基础上成功构建出的。

如果没有尺度效应作为理论基础,是无法设计出能够正常工作的微系统的。

如今,微型化的系统由于其尺寸较小,较灵活而成为一个主要发展趋势并有着光明的发展前景。

例如:在生物医疗方面,微型医疗诊断导管可用来引导装有传感器、贮药囊和微型泵的“有效药丸”,将其注入体内,进行药物定量定向释放以及各种微创手术。

在国防领域中,已经应用的微型飞机和微型卫星,可以迅速组建侦查网络和信息网络,对地球上的每一个角落进行监视,使战场变得更加透明。

因此,微小型化机械(机电)系统已成为建设现代化航空航天、军事信息网络的基石,同时也是我国国家重大科研工程如先进医疗、信息技术、激光核聚变等为代表的未来科学技术不断创新发展的核心动力。

而这些系统的设计与运行都离不开尺度效应这一理论基础。

4.小结

在本文中,对微细加工中尺度效应的定义、作用机理与影响、意义以及应用进行了简要的阐述,并重点介绍了尺度效应的作用机理。

尺度效应是整个微细加工过程中不可忽视的重要因素,它使得微细加工中的各个决定性因素发生变化:摩擦力在切削力中占据更重要的地位;工件的晶体各向异性对加工过程有着很大影响。

同时,尺度效应也是微机械系统具有独特优异性能的理论基础,它使得微系统中的表面力占据比体力更重要的地位,成为决定性的因素(作驱动力或阻力)。

尺度效应是设计微系统的一个理论基础,以尺度效应为设计与运行的理论基础的微机械/机电系统已经取得许多研究成果,并具有较好的发展前景。