低品位氧化锌矿一直没有得到很好的利用

- 格式:doc

- 大小:10.50 KB

- 文档页数:1

矿产综合利用Multipurpose Utilization of Mineral Resources第2期2020年4月·23·氧化锌矿处理方法现状申亚芳,张馨圆, 王乐,张硕,邓孝纯(华北理工大学冶金与能源学院,河北 唐山:063210)摘要:阐述了酸法、碱法两大类处理氧化锌矿的方法,酸法如溶剂萃取法、氧压酸浸法、堆浸法及浓硫酸焙烧法等,碱法如机械活法-碱法浸出、氨电积法、硫酸铵焙烧法及碱焙烧法等,其他方法如硫化浮选法和真空碳热还原法等方法。

概述了各方法的锌冶炼原理,指出了各方法的优缺点。

关键词:氧化锌矿;锌冶炼;浓硫酸焙烧;机械活化;硫化浮选doi:10.3969/j.issn.1000-6532.2020.02.004中图分类号:TF803 文献标识码:A 文章编号:1000-6532(2020)02-0023-07收稿日期:2018-11-26;改回日期:2019-03-06基金项目:国家自然科学基金项目(51874141)资助作者简介:申亚芳(1998-),女,学生。

在锌资源储量中,氧化锌矿约占65%,是重要的锌矿资源[1]。

锌冶炼以硫化矿为主[2-3],随着锌的应用范围的扩大,锌的消耗迅速增加,导致硫化锌矿日益短缺,氧化锌矿的开发利用引来越来越多的关注[4-5]。

氧化锌矿是锌的次生矿,是硫化矿长期风化的产物[6]。

目前我国氧化锌矿大多锌品位较低,氧化锌矿主要含锌、硅和铁等元素,成分复杂[7],且泥化严重,难以富集[8]。

目前氧化锌矿尚无完善的选矿富集方法[9],采用现行的冶金方法处理存在较大困难[10]。

氧化锌矿的处理方法可分为酸法和碱法两大类,酸法处理提取率高,对大多数重金属作用效果显著,但是能耗高且产生的硅酸难以过滤[11-14];碱法处理能耗相对低,但是只对少数两性重金属有效果,生成的铅锌难以分离,且锌的提取率低。

1 酸法处理溶剂萃取法通常又叫液-液萃取法,是一种从溶液中分离、富集和提取有用物质的有效方法,它利用溶质在两种不相混溶的液相之间的不同分配来达到分离和富集的目的[15]。

熔融还原法炼锌

熔融还原法炼锌是一种冶炼锌的方法,通常采用金属浴熔融还原法处理低品位氧化锌矿。

该方法将氧化锌矿经高温焙烧、细磨、配加还原剂和各种添加剂制成球团,自然风干(低温烘干)后,加入到碳饱和的熔融金属水中。

球团矿融化,并发生熔融还原反应,球团矿中的氧化锌被还原成金属锌释放出来。

通入二次空气,锌蒸气再氧化成氧化锌,并冷却收集得所需产品——氧化锌粉。

金属浴熔融还原法具有氧化物快速还原,能量利用好,以及金属浴本身自带的大量显热和良好的热传递能力,能快速补充氧化物还原所消耗的热量,促进氧化物的还原反应等特点。

然而,该方法也存在一些问题,如渣量大、能耗高,以及金属可能与氧化锌矿中的渣体系相互反应,造成金属损失等。

硫酸铵焙烧法综合利用低品位氧化锌矿报告硫酸铵焙烧法是一种综合利用低品位氧化锌矿的方法。

这种方法适用于氧化锌矿种的数值较低,一般小于20%的矿石。

下面我们将详细讨论硫酸铵焙烧法的具体原理、工艺流程以及优缺点等方面。

硫酸铵焙烧法的原理硫酸铵焙烧法是通过将氧化锌矿和硫酸铵经过高温氧化反应,使得铵盐中的硫酸离子变为SO2,在高温下将氧化锌矿还原为金属锌,从而实现综合利用氧化锌矿的目标。

具体流程如下:硫酸铵焙烧法的工艺流程①硫酸铵的加入将氧化锌矿、硫酸铵和适量水混合,得到湿指低的矿浆。

然后将矿浆放入高温(600°C左右)熔炉内,开始焙烧。

在高温下,硫酸铵分解成 NH3 和 SO2 两种气体,SO2 会与矿石的氧进行化学反应。

②焙烧和还原在焙烧和还原的过程中,SO2和氧化锌发生反应,生成ZnSO4和ZnO。

等到炉内温度升到1000°C左右,开始还原反应,ZnO被还原成金属锌。

对于细小的ZnO颗粒,需要加入适量基性料,来增加ZnO的粘结能力,这样才能保证氧化锌全部还原。

③防止粘附在矿石还原时,金属锌很容易在熔渣中粘在铁冶炼用的炉墙上,这样会引起工业安全事故。

因此,在采用硫酸铵焙烧法时,需要注意控制炉内粒度的大小,以避免锌锰矿和硅锰矿等杂质被熔融,附着在炉壁上。

硫酸铵焙烧法的优点硫酸铵焙烧法作为一种低品位氧化锌矿综合利用的方法,具有以下优点:①可以将一些有价值的金属元素从废渣中提取出来,这些元素包括铅、银、锡等。

在焙烧过程中,硫酸铵发生分解反应,SO2生成后又与废渣的氧化铅反应,生成硫酸铅,从而达到提取废渣中铅等有价值元素的目的。

②可以防止锌锭的流失。

在硫酸铵焙烧法的过程中,锌锭不容易被其他金属元素和杂质污染,从而确保了锌锭的纯度。

③可以将二氧化硫和氨气从废气中脱除,控制环境污染。

硫酸铵焙烧法的缺点硫酸铵焙烧法也存在一些缺点:①焙烧过程中生成的硫酸盐在水沥滤时易形成硬块,难以处理。

②焙烧过程中需要耗费大量的燃料来加热熔炉,导致该方法的能耗较高。

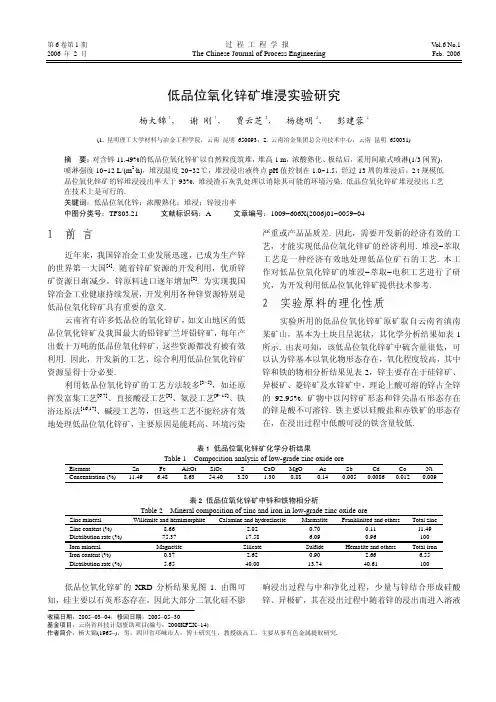

2006 年 2 月 The Chinese Journal of Process Engineering Feb. 2006收稿日期:2005−03−04,修回日期:2005−05−30基金项目:云南省科技计划资助项目(编号:2000KFZX −14)作者简介:杨大锦(1965−),男,四川省邛崃市人,博士研究生,教授级高工,主要从事有色金属提取研究.低品位氧化锌矿堆浸实验研究杨大锦1, 谢 刚1, 贾云芝2, 杨德明2, 彭建蓉2(1. 昆明理工大学材料与冶金工程学院,云南 昆明 650093;2. 云南冶金集团总公司技术中心,云南 昆明 650031)摘 要:对含锌11.49%的低品位氧化锌矿以自然粒度筑堆,堆高1 m ,浓酸熟化、板结后,采用间歇式喷淋(1/3闲置),喷淋强度10~12 L/(m 2⋅h),堆浸温度20~32℃,堆浸浸出液终点pH 值控制在1.0~1.5,经过13周的堆浸后,2 t 规模低品位氧化锌矿的锌堆浸浸出率大于93%. 堆浸渣石灰乳处理以消除其可能的环境污染. 低品位氧化锌矿堆浸浸出工艺在技术上是可行的.关键词:低品位氧化锌;浓酸熟化;堆浸;锌浸出率中图分类号:TF803.21 文献标识码:A 文章编号:1009−606X(2006)01−0059−041 前 言近年来,我国锌冶金工业发展迅速,已成为生产锌的世界第一大国[1]. 随着锌矿资源的开发利用,优质锌矿资源日渐减少,锌原料进口逐年增加[2]. 为实现我国锌冶金工业健康持续发展,开发利用各种锌资源特别是低品位氧化锌矿具有重要的意义.云南省有许多低品位的氧化锌矿,如文山地区的低品位氧化锌矿及我国最大的铅锌矿兰坪铅锌矿,每年产出数十万吨的低品位氧化锌矿,这些资源都没有被有效利用. 因此,开发新的工艺、综合利用低品位氧化锌矿资源显得十分必要.利用低品位氧化锌矿的工艺方法较多[3−5],如还原挥发富集工艺[6,7]、直接酸浸工艺[8]、氨浸工艺[9−15]、铁浴还原法[16,17]、碱浸工艺等,但这些工艺不能经济有效地处理低品位氧化锌矿,主要原因是能耗高、环境污染严重或产品品质差. 因此,需要开发新的经济有效的工艺,才能实现低品位氧化锌矿的经济利用. 堆浸−萃取工艺是一种经济有效地处理低品位矿石的工艺. 本工作对低品位氧化锌矿的堆浸−萃取−电积工艺进行了研究,为开发利用低品位氧化锌矿提供技术参考.2 实验原料的理化性质实验所用的低品位氧化锌矿原矿取自云南省滇南某矿山,基本为土块且呈泥状,其化学分析结果如表1所示. 由表可知,该低品位氧化锌矿中硫含量很低,可以认为锌基本以氧化物形态存在,氧化程度较高,其中锌和铁的物相分析结果见表2,锌主要存在于硅锌矿、异极矿、菱锌矿及水锌矿中,理论上酸可溶的锌占全锌的92.95%. 矿物中以闪锌矿形态和锌尖晶石形态存在的锌是酸不可溶锌. 铁主要以硅酸盐和赤铁矿的形态存在,在浸出过程中低酸可浸的铁含量较低.表1 低品位氧化锌矿化学分析结果Table 1 Composition analysis of low-grade zinc oxide oreElement Zn Fe Al 2O 3 SiO 2 S CaO MgO As Sb Cd Co NiConcentration (%) 11.49 6.48 8.63 54.40 3.20 1.30 0.88 0.14 0.005 0.0086 0.0120.009表2 低品位氧化锌矿中锌和铁物相分析Table 2 Mineral composition of zinc and iron in low-grade zinc oxide oreZinc mineral Willemite and hemimorphiteCalamine and hydrozinciteMarmatite Franklinited and othersTotal zinc Zinc content (%) 8.66 2.02 0.70 0.11 11.49 Distribution rate (%) 75.3717.586.09 0.96 100 Iorn mineral Magnetite Silicate Sulfide Hematite and othersTotal iron Iron content (%) 0.37 2.62 0.90 2.66 6.55 Distribution rate (%)5.6540.0013.7440.61100低品位氧化锌矿的XRD 分析结果见图1. 由图可知,硅主要以石英形态存在,因此大部分二氧化硅不影响浸出过程与中和净化过程,少量与锌结合形成硅酸锌、异极矿,其在浸出过程中随着锌的浸出而进入溶液中. 如果在堆浸过程中能够对含硅较高的矿石进行有效处理,这对于拓宽锌的冶金原料将有重要意义.图1 低品位氧化锌矿的XRD 分析结果 Fig.1 XRD result of low-grade zinc oxide ore3 浸出实验与结果讨论3.1 锌的浸出性能实验通过条件实验,确定了低品位氧化锌矿的锌浸出条件为:矿石粒度−1 mm ,液固比L/S =5:1,硫酸浓度60 g/L ,温度25℃. 于500 mL 烧杯中进行浸出性能研究,搅拌速度为60~90 r/min ,使低品位氧化锌矿颗粒悬浮于溶液中,浸出结果见表 3. 由表可知,低品位氧化矿的锌最大浸出率为95%~96%. 浸出时间延长并不能提高锌的浸出率,却明显加快铁的浸出. 与锌物相的理论最大浸出率92.95%相比略有增加,说明物相分析结果误差不大,锌的可浸性能好.表3 浸出时间对低品位氧化锌矿锌浸出率的影响 Table 3 Results of zinc leaching rate in different timesComposition of solution after leaching (g/L) Leaching time (h) Zn Fe Zinc leachingrate (%) 2 11.63 0.01 95.234 11.64 0.02 95.236 11.78 0.73 95.55 8 12.10 1.81 95.9024 12.09 3.92 95.803.2 低品位氧化锌矿堆浸实验虽然低品位氧化锌矿易于被细磨,在搅拌浸出过程中锌能被有效浸出,但大规模工业生产处理此矿时需要大量搅拌、洗涤设备和液固分离设备,明显增大固定资产的投入和生产的运行费用;同时,搅拌浸出过程或浸出液处理时易形成胶体,使液固分离十分困难,甚至变得不可能,采用搅拌浸出无法实现低品位氧化锌矿中锌的回收. 而堆浸可以大规模地利用低品位资源. 因此,开展低品位氧化锌矿的堆浸研究是必要的.与搅拌浸出相比,堆浸过程的影响因素不易控制,主要体现在堆浸时各固体颗粒在溶液中扩散不完全相同,只能以浸出的结果检验堆浸的平均结果. 实验中的堆浸参数为:矿石粒度为自然粒度,矿石堆比重 1.30 g/cm 3,矿堆层厚约1 m ,采用堆锥四分缩样混样技术进行矿石铺堆,每次堆高约为30 cm ,分3次将约2 t 的矿铺完. 喷淋方法为间歇喷淋(洒)法. 在低品位氧化锌矿的堆浸过程中,由于泥化阻塞溶液流通的通路,溶液在矿石中渗透速度不大. 如果连续喷淋,溶液不能完全渗透,只能采用微小液滴进行连续喷淋,这会增大溶液的自然蒸发量,造成水消耗高;同时,间歇式喷淋时空气进入矿堆中,其中的氧会氧化溶液中的Fe 2+等,降低这些杂质的浸出率,从而降低堆浸液的处理费用. 堆高1 m 时,溶液渗透完全大约需8 h. 为使空气能够进入整个矿堆,将矿堆闲置8 h ,即喷淋时每天闲置1/3时间. 堆浸溶液通过高位槽流至输液总管并在此分配至干管和喷淋头. 喷洒尽量均匀,溶液成细小雨滴而不雾化. 为此,需选择性能较好的喷头. 喷淋强度10~12 L/(m 2⋅h),温度20~32.℃堆浸时先向第1次铺的1/3矿堆喷入一定量的酸性溶液进行酸化处理,待溶液的pH 值稳定后,再第2次铺矿至总高度的2/3处进行酸化处理,待溶液酸度稳定后,完成第3次铺堆和酸化. 酸化的目的是使矿堆中形成部分板结块,以提高矿堆的稳定性和溶液的渗透速度,同时使矿石中的可溶性硅转化为不可溶的硅. 为避免大量铁的溶出,堆浸过程中始终保持溶液pH 值在1.0~1.5. 溶液自上而下向深部渗透,由自行设计的溶液循环自动控制系统控制完成.实验过程中随时测定pH 值,由此调整堆浸溶液的pH ,同时测定溶液的蒸发量等,以便定期补充溶液的损失,保证浸出液总体积为300 L(堆浸氧化锌矿中含有水分未计入浸出液中,其数量约为600 L). 堆浸的溶液含Zn 10~20 g/L, Fe 0.5~5 g/L, pH 值1.5~2.0时送溶液处理.经过3个月的浸出实验,投入矿石总锌量为229.8 kg ,浸出量214.29 kg ,锌浸出率已达到93.25%,浸出实验结果见表4. 由表可知,在前4周内,锌每周浸出率为7%~7.5%,第5周开始锌的浸出率增加,到第6~9周,锌的浸出率约为10%,到第9周,锌的累计浸出率达到78.14%. 此后,锌的周浸出率逐渐降低,到第13周时锌的浸出率仅为 1.4%.SiO 2KAl 2Si 3AlO 10(OH)2FeO(OH)Fe 2O 3ZnSi 2O 7(OH)2·H 2O第1期 杨大锦等:低品位氧化锌矿堆浸实验研究61表4 2 t低品位氧化锌矿堆浸实验结果Table 4 Heap leaching results of low-grade zinc oxide ore in a 2 t scaleLeaching week 1 2 3 4 5 6 7 8 9 10 11 12 13 Leaching solution volume (L) 300300300300300300300300300300300300300Zinc concentration in solution (g/L) 23.9322.6026.2033.9727.5334.6732.8331.4727.2720.0315.1310.53 4.67Zinc leached quantity per week (%) 16.2715.8118.0623.4218.9823.922.6421.6918.813.8110.437.26 3.22Total zinc leached quantity (%) 16.2732.0850.1473.5692.54116.44139.08160.77179.57193.38203.81211.07214.29Zinc leaching rate per week (%) 7.18 6.787.8610.198.2610.49.859.448.18 6.01 4.54 3.16 1.4Total zinc leaching rate (%) 7.1813.9621.8232.0140.2750.6760.5269.9678.1484.1588.6991.8593.25低品位氧化锌矿在渗滤性好的条件下,其浸矿速率明显好得多,在酸化期间因渗滤性差,浸出效果也较差. 从第3周开始,随着杂质等的溶出,溶液相对稳定,此时浸矿速度明显加快,到可浸锌浸出后,锌的浸出率降低,即从第9周开始锌的浸出率逐渐降低.经过3个多月的浸出后,浸出率已达到93.25%,考虑到浸出终结时堆浸渣中溶液所含的锌量 2.80 kg (600 L×4.67 g/L=2.80 kg),锌的浸出率实际高达94.47%,与搅拌浸出的锌浸出率95%~96%及锌最大酸可浸出率95.90%基本相当,表明堆浸可基本将酸可溶的锌浸出,堆浸工艺处理低品位的氧化锌矿在技术上是可行的,具有很高的锌浸出率.3.3 存在问题分析在低品位氧化锌矿堆浸过程中,由于氧化锌矿受溶液和矿石压力的作用,矿石泥化,泥化的细颗粒矿物使矿石颗粒间的空隙和矿石内孔道阻塞,堆浸溶液不能顺利通过矿石,从而延长低品位氧化锌矿的浸出过程;此外低品位氧化锌矿含有碱性脉石如碳酸钙等,在堆浸溶液中酸的作用下形成石膏,使矿堆板结,也减弱了堆浸溶液的渗透性能,降低锌的堆浸速度.为了解决堆浸过程中矿石的泥化,改善堆浸过程中溶液的渗透性能,在堆场设计上需要考虑堆浸液和细颗粒的自然液固分离,确保堆浸浸出液中悬浮物含量低,同时在筑堆时进行矿石预处理,采用浓酸熟化处理,形成少量的熟化板结块作为矿堆的支撑骨架,降低矿堆自然压力对矿石的挤压作用,从而减少堆浸过程的泥化,提高溶液的渗透速度和堆浸速度.低品位氧化锌矿堆浸完后,矿堆中存在一定水可溶的锌(矿堆本身为弱酸性),锌等严重超过国家允许的排放要求,明显造成环境污染. 为了消除堆浸过程的环境污染,在堆浸后期用清水洗涤矿堆,使其中的锌尽可能被洗涤和回收,洗涤的溶液用以补充堆浸过程溶液的挥发等消耗. 但无论如何洗涤,也不可能将矿堆中已经溶出的锌全部洗涤出来,总有少量残留在矿堆中,可能造成环境污染. 因此,用石灰乳液喷淋矿堆至喷淋浸出液的pH=9~11,此时溶液中的所有金属元素沉淀到堆浸矿堆中,锌等杂质含量降低到可以排放的要求. 即使在自然条件如大雨等作用下,可溶锌的含量低,渗透出的水对环境基本没有污染.4 结 论通过对低品位氧化锌矿堆浸的实验研究,得出如下结论:(1) 采用堆浸工艺回收低品位氧化锌矿中的锌是可行的,可以达到较高的锌浸出率.(2) 为降低低品位氧化锌矿堆浸过程中矿石的泥化,改善渗透速度,在堆场设计上充分考虑细颗粒矿泥的分离,在筑堆时需要进行浓酸熟化处理,使矿堆存在少量板结的支撑骨架.(3) 堆浸完后的矿堆用清水洗涤,再用石灰乳喷淋至碱性,以减少堆浸对环境的影响.参考文献:[1] 冯君从. 锌市场最低迷的时期已经过去 [J]. 中国金属通报, 2004,442(46): 13−15.[2] 黄仲权. 我国铅锌工业发展的现状与对策建议 [J]. 世界有色金属,2004, 308(8):4−6, 63.[3] 王凤琴. 国内外氧化锌矿处理方法 [J]. 有色矿冶, 1994, 10(1):31−33.[4] 韩昭炎. 氧化锌矿生产氧化锌的实践 [J]. 有色金属(冶炼部分),1988, (4): 7−10.[5] 陈世明,瞿开流. 兰坪氧化锌矿石处理方法探讨 [J]. 云南冶金,1998, 27(5): 31−35.[6] 李时晨,朱玉芹. 回转窑高温还原挥发处理难选低品位氧化锌矿[J]. 云南冶金(县乡矿业版), 1992, (4): 13−15, 21.[7] 刘特明. 电炉炼锌工艺实践与探讨有色冶炼 [J]. 有色金属(冶炼部分), 1998, (5): 11−15.[8] 蓝卓越,胡岳华,黎维中. 低品位氧化锌矿硫酸浸出工艺研究 [J].矿冶工程, 2002, 22(2): 63−65.[9] 姚耀春,王平. 难选氧化锌矿氨浸的动力学研究 [J]. 云南冶金,2001, 31(3): 22−24.[10] 姚耀春,朱云,王平. 难选氧化锌矿氨浸的动力学研究 [J]. 有色金属, 2004, 56(3): 49−51.[11] 张元福,梁杰,李谦. 铵盐法处理氧化锌矿的研究 [J]. 贵州工业大学学报(自然科学版), 2002, 31(1): 37−41.[12] 朱云,胡汉,苏云生,等. 难选氧化锌矿氨浸动力学 [J]. 过程工程学报, 2002, 2(1): 81−85.[13] 李志华,薛怀生,姚耀春. 兰坪难选氧化锌矿氨浸动力学 [J]. 云62 过程工程学报第6卷南冶金, 2003, 33(4): 22−24.[14] 张保平,唐谟堂,杨声海. 氨法处理氧化锌矿制取电锌 [J]. 中南工业大学学报(自然科学版), 2003, 34(6): 619−623.[15] 张祥富. 高炉瓦斯灰(泥)中锌的萃取利用 [J]. 环境工程, 1999,17(5): 48−49. [16] 郭兴忠,张丙怀,阳海彬,等. 氧化锌矿火法处理新工艺⎯铁浴熔融还原法 [J]. 有色冶炼, 2002, (2): 18−22.[17] 郭兴忠,张丙怀,阳海彬,等. 熔融还原处理低品位氧化锌矿的研究 [J]. 矿冶工程, 2003, 23(1): 57−60.Study on Heap Leaching of Low-grade Zinc Oxide OreYANG Da-jin1, XIE Gang1, JIA Yun-zhi2, YANG De-ming2, PENG Jian-rong2(1. Faculty of Mater. & Metall. Eng., Kunming University of Science and Technology, Kunming, Yunnan 650093, China;2. Technology Center of Yunnan Metallurgy Group Company, Ltd., Kunming, Yunnan 650031, China)Abstract: The heap leaching of zinc oxide ore with the zinc concentration range of 5%~15% is technically feasible. The zinc leaching rate is >93% in 13 weeks when zinc oxide is firstly cured with concentrated sulfurous acid in the heap leaching, the heap is set up with natural granules, heap height is 1 m, solution spraying is intermittent (1/3 time is idle), solution spraying intensity is 10~12 L/(m2⋅h), heap leaching temperature is 20~32℃, leaching solution is kept at pH=1.0~1.5, and the zinc concentration in low-grade zinc oxide ore is 11.49%. The contamination of slag from heap leaching of zinc oxide ore can be eliminated by method of liming of leaching slag.Key words: low-grade zinc oxide ore; curing with sulfur acid; heap leaching; zinc leaching rate。

氧化锌矿浮选研究现状与进展罗云波;石云良;刘苗华;肖金雄【摘要】简要介绍了国内外氧化锌矿浮选工艺和浮选药剂的研究现状及它们的优势和缺点,着重介绍了氧化锌矿强化硫化新工艺的研究,分析认为研究新型高效氧化锌矿浮选药剂、采用硫化焙烧-浮选新工艺将是未来处理难选氧化锌矿的发展方向.【期刊名称】《铜业工程》【年(卷),期】2013(000)004【总页数】5页(P21-25)【关键词】氧化锌矿;浮选工艺;浮选药剂;硫化焙烧;发展方向【作者】罗云波;石云良;刘苗华;肖金雄【作者单位】长沙矿冶研究院有限责任公司,湖南长沙410012;长沙矿冶研究院有限责任公司,湖南长沙410012;长沙矿冶研究院有限责任公司,湖南长沙410012;长沙矿冶研究院有限责任公司,湖南长沙410012【正文语种】中文【中图分类】TD9521 引言我国的氧化锌矿资源比较丰富,已探明的氧化锌矿的锌金属储量在4000万t以上,主要分布在云南、甘肃、广西、贵州等省;尤其是在云南,储量大(如兰坪铅锌矿),品位高,几乎全省都有分布[1]。

按照铅锌矿物的氧化程度,可以将矿石分为:硫化矿石,铅锌氧化率<10%;混合矿石,铅锌氧化率为10%-30%;氧化矿石,铅锌氧化率>30%。

氧化锌矿物种类比较多,常见的最有工业价值的氧化锌矿是菱锌矿(ZnC03)和异极矿(Zn4[Si207](OH)2H20)。

由于氧化锌矿物成分和结构复杂、且易泥化等特点,该类矿石属于难选矿石。

对此类矿石的处理和回收,一直是选矿界的难题,各国研究工作者在浮选工艺和药剂方面做了大量的工作,取得了很大进展,然而对于细粒的低品位难选氧化锌矿的浮选效果不甚令人满意。

2 氧化锌矿常规浮选工艺研究氧化锌矿的选别有多种浮选工艺,主要工艺有:硫化-胺盐浮选法、硫化-黄药浮选法、脂肪酸直接浮选法、高碳长链SH基捕收剂浮选法以及絮凝浮选法等,其中硫化浮选法是主要的方法。

除全浮选法外,还有重选-浮选、磁选-浮选等联合流程的方法[2]。

低品位氧化锌矿的浸出工艺研究及活性氧化锌的制备

近年来,我国锌产品的生产能力大幅增长,造成锌资源供应日益紧张、锌矿石品位逐渐下降,因此提高各种锌资源利用率成为必然趋势。

开发低品位氧化锌矿石的有效利用方法,对促进我国冶锌工业持续发展具有重要的意义。

本文采用湿法冶金方法提取低品位氧化锌矿石中的锌,研究不同浸出条件对锌金属浸出率的影响,通过净化、沉淀和煅烧制备出活性氧化锌。

对云南兰坪地区低品位氧化锌矿石进行矿物学分析,矿样中的锌主要以菱锌矿和异极矿形式存在。

分别以H2SO4和NH3·H2O-NH4HCO3体系为浸出剂对比研究了酸浸和氨浸两种浸出工艺,考察了浸出剂浓度、浸出温度、矿样粒度、液固比及浸出时间等因素的影响,确定了氧化锌矿石浸出的最佳工艺条件。

在此条件下,酸浸和氨浸的锌一段浸出率分别为86.0%和87.2%,经过二段浸出,锌浸出率分别提高至94.0%和95.9%。

在氧化锌浸出液净化过程中,酸浸液采用漂白粉氧化除铁及锌粉还原除杂两步净化,氨浸液采用锌粉还原除杂一步净化。

综合考虑浸出、净化两步工艺,酸浸过程中硅元素大量进入浸出液,氨浸过程硅元素较少进入浸出液;净化后,氨浸液中Fe、Mn含量为痕量,与酸浸液相比明显金属杂质的种类少、含量低;氨浸液的净化具有操作简单、能耗少、对环境友好的优点。

研究了氧化锌氨净出液的蒸氨温度、蒸氨时间、陈化时间和煅烧时间等对氧化锌粒径的影响,得到优化的活性氧化锌制备工艺条件:蒸氨温度120℃,蒸氨时间2.0h,陈化时间10min,煅烧温度350℃,煅烧时间0.5h。

经过理化性能测定,由低品位氧化锌矿制备出的活性氧化锌符合化工行业标准HG/T 2572-2006。

低品位固体矿资源化的现状与挑战低品位固体矿资源化是指对矿石中含有的低品位金属元素进行有效利用的技术和方法。

低品位固体矿资源化在保障资源供应、降低环境影响、提高经济效益等方面具有重要意义。

然而,低品位固体矿资源化面临着众多的挑战。

首先,低品位固体矿资源化在技术上面临着诸多挑战。

低品位固体矿石中含有较低浓度的金属元素,提取和浓缩的过程非常困难。

目前常用的提取方法包括浸出、磁选和浮选等,但这些方法存在着工艺复杂、能耗高、成本昂贵等问题,难以实现经济可行性。

因此,研发出高效、低成本的提取技术成为当前亟待解决的技术难题。

其次,低品位固体矿资源化面临着环境问题。

提取和浓缩低品位固体矿石中的金属元素通常需要使用大量的化学试剂和能源,同时也会产生大量的废弃物和尾矿。

这些废弃物和尾矿中可能含有有毒有害物质,对环境造成潜在风险。

因此,如何减少环境影响,实现低品位固体矿资源化的绿色化成为一个重要的问题。

再次,低品位固体矿资源化存在着市场需求不足的问题。

由于低品位固体矿石中金属元素的浓度较低,提取和浓缩的成本较高,使得低品位固体矿的加工利用面临着一定的经济压力。

由于市场需求有限,低品位固体矿资源化往往无法形成规模化的产业链,进一步增加了其经济困难。

因此,如何提高低品位固体矿资源化的经济效益,吸引更多的投资和市场需求是当前面临的挑战。

另外,低品位固体矿资源化还面临着地缘政治和社会问题。

低品位固体矿的开采和利用通常涉及到大规模的土地占用、水资源消耗等问题,这可能引发地缘政治矛盾和社会纷争。

同时,低品位固体矿的开采和利用也可能涉及到当地居民的利益和生活方式改变等问题,增加管理和社会稳定的难度。

面对以上种种挑战,我们需要采取一系列的措施来促进低品位固体矿资源化的发展。

首先,技术研发是关键。

我们需要加大对低品位固体矿资源化技术的研发力度,在提取和浓缩技术方面寻求突破,提高资源利用率和经济效益。

同时,还需要推动绿色化技术的发展,减少环境影响。

低品位氧化锌矿硫酸浸出工艺研究①蓝卓越,胡岳华,黎维中(中南大学矿物工程系,湖南长沙410083)摘 要:研究了高硅低品位氧化锌矿的硫酸浸出工艺。

在保持矿浆pH=2.0,控制加酸量和加酸速度的条件下,锌的浸出率大于97%,而硅和铁的浸出率只有13%和0.84%甚至更低,每吨锌耗酸1.76t。

添加氧化铁硫杆菌浸出,锌的浸出率有所增长,同时利于沉淀除铁,降低浸出液中铁的含量。

采用渗滤浸出方案,锌的浸出率大于95%,硅、铁的浸出率只有3.6%和0.6%。

关键词:低品位氧化锌矿;硫酸浸出;浸出率;细菌浸出;渗滤浸出Sulfuric Acid Leaching of Low2grade Zinc Oxide Ore———A StudyLAN Zhuo2yue,H U Y ue2hua,LI Wei2zhong(Department o f Mineral Engineering o f Central South Univer sity,Changsha410083,Hunan,China) Abstract:Sulfuric acid leaching of low2grade zinc oxide ore is studied in this paper.At pH of2.0leaching rate of above97% can be achieved only by controlling addition of sulfaric acid(ie.dosage and rate).At the same time leaching rates of silico and iron can be reduced to13%and0.84%or much less,respectively,and the consam ption of sulfuric acid is1.76t per ton zinc.Addition of thiobacillus ferrooxidans can enhance the reaching rate of zinc slightly and is fav orable for iron precipita2 tion,which can reduce the content of iron in leach s olution.Percolation leaching can achieve leaching rates of above95%Zn, 3.6%Si and0.6%Fe,respectively.K ey w ords:low2grade zinc oxide ore;sulfuric acid leaching;leaching rate;bacterial leaching;percolation leaching 我国西南地区氧化锌矿资源极其丰富,氧化锌富矿的品位一般在25%~35%,品位小于25%属于低品位氧化锌矿。

探讨加强研究西南低品位难处理矿产资源利用的必要性吴文丽【摘要】The current situation of low grade and refractory mineral resources in southwest China is represented in this paper. The research of low grade and refractory mineral resources is an important measure to realize the sustainable development of mining industry in west China. Meanwhile, the major problems between transformation of achievements and industrialization and the urgent critical technical problems are also presented in this paper according to domestic and foreign, resource processing technology, industrial development situation and market supply demand situation.%阐述了西南地区低品位难处理矿产资源的现状,研究低品位难处理矿是实现西部矿业可持续发展的重要举措.同时结合国内外在资源加工方面的技术、产业发展状况以及市场供需状况,指出本领域成果转化与产业化存在的主要问题,并提出当前亟待解决的关键技术问题.【期刊名称】《云南冶金》【年(卷),期】2011(040)003【总页数】6页(P3-7,11)【关键词】矿产资源;技术状况;市场分析;技术问题【作者】吴文丽【作者单位】云南能源职业技术学院,云南曲靖655001【正文语种】中文【中图分类】TD81 前言21世纪的今天,我国矿产资源和矿业面临的形势十分严峻,随着矿业开发的不断深入,高品位易处理矿产资源越来越少,资源枯渴已明显地引起了矿业危机,由此而带来的金属价格飞涨,开始影响到国民经济的增长,不得不让人们关注低品位难处理矿产资源开发利用的问题,因此,低品位难处理矿产资源开发与加工已成为当今社会可持续发展的关键问题之一。

低品位氧化锌矿的湿法冶金研究进展

夏志美;陈艺峰;王宇菲;王超;李丽

【期刊名称】《湖南工业大学学报》

【年(卷),期】2010(024)006

【摘要】低品位氧化锌矿的冶炼是近年的研究重点,其主要表现为提高低品位氧化锌矿的回收率和降低消耗.常采用酸浸和碱浸2种体系对低品位氧化锌矿进行湿法冶金处理.系统阐述了近几年酸浸和碱浸湿法冶金体系,并重点分析了较具优势的碱浸体系中的氨浸法冶金工艺.

【总页数】5页(P9-13)

【作者】夏志美;陈艺峰;王宇菲;王超;李丽

【作者单位】湖南工业大学,冶金工程学院,湖南,株洲,412007;湖南工业大学,冶金工程学院,湖南,株洲,412007;湖南工业大学,冶金工程学院,湖南,株洲,412007;湖南工业大学,冶金工程学院,湖南,株洲,412007;湖南工业大学,冶金工程学院,湖南,株洲,412007

【正文语种】中文

【中图分类】TF111.3

【相关文献】

1.低品位氧化锌矿冶金进展 [J], 徐红江;张廷安

2.含硅氧化锌矿湿法冶金过程中脱镁试验研究 [J], 马启坤

3.低品位氧化锌矿湿法冶金新工艺研究 [J], 刘红卫;蔡江松;王红军;张登凯

4.低品位氧化锌矿湿法生产活性氧化锌工艺改进 [J], 陈娟

5.低品位氧化锌矿湿法浸取制备纳米氧化锌 [J], 石爱华;曾孟雄;周再兴;颜文斌因版权原因,仅展示原文概要,查看原文内容请购买。

低品位氧化锌矿一直没有得到很好的利用

我国氧化锌矿分布广,资源丰富,主要分布在西南地区,其中云南、贵州等省区锌矿资源较为丰富。

这种氧化锌矿含硅量高,锌的品位都较低,属于低品位氧化锌矿,很难用选矿的方法富集。

对zn含量为12%左右的低品位氧化锌矿,可采用回转窑还原挥发,或采用鼓风炉熔矿一烟化炉挥发获得氧化锌含量为60%左右的氧化锌粉,再将其进行常规湿法处理生产电锌或锌盐。

但该工艺流程长,能耗高,且往往对环境造成危害,从而限制了该法的推广应用。

因此,低品位氧化锌矿一直没有得到很好的利用。

是全国生产海绵钛的大厂,在其生产工程中产生大量的含氯废气,主要是氯气和氯化氢气体。

这些有毒气体对环境危害很大,必须加以处理。

为此,本研究尝试采用低品位氧化锌矿吸收这些含氯废气,以期达到治理废气和资源综合利用的目的。

反应愿理低品位氧化锌矿中锌主要以ZnO、ZnCO。

的形式存在,发生的主要反应是锌与含氯废气的反应。