十八种危险工艺检查表

- 格式:pdf

- 大小:114.37 KB

- 文档页数:5

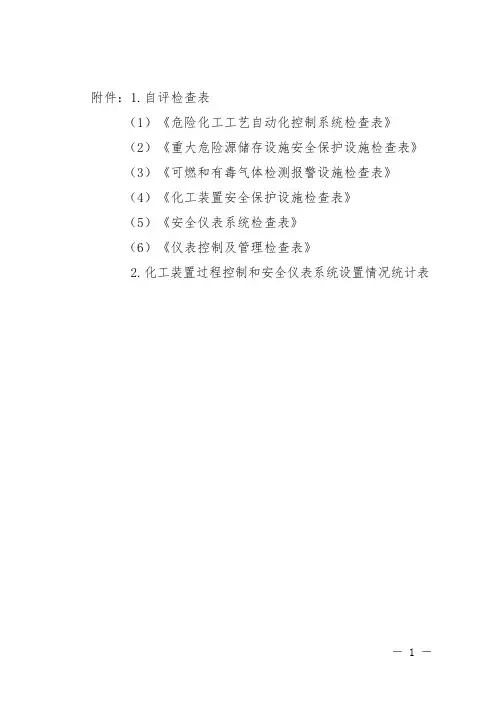

附件:1.自评检查表(1)《危险化工工艺自动化控制系统检查表》(2)《重大危险源储存设施安全保护设施检查表》(3)《可燃和有毒气体检测报警设施检查表》(4)《化工装置安全保护设施检查表》(5)《安全仪表系统检查表》(6)《仪表控制及管理检查表》2.化工装置过程控制和安全仪表系统设置情况统计表- 1 -附件1表1 危险化工工艺自动化控制系统检查表注1:涉及该危险工艺类型的工艺装置分别列出。

自评组组长:自评组成员:- 2 -表1示例表:危险化工工艺自动化控制系统检查表- 3 -- 4 -- 5 -自评组组长: #### 自评组成员: ####- 6 -表2 重大危险源储存设施安全保护设施检查表- 7 -表2示例表:重大危险源储存设施安全保护设施检查表- 8 -- 9 -表3 可燃和有毒气体检测报警设施检查表- 10 -表3 示例表:可燃和有毒气体检测报警设施检查表- 11 -- 12 -表4 化工装置安全保护设施检查表- 13 -表4示例表:化工装置安全保护设施检查表- 14 -表5 安全仪表系统检查表注:此表为已完成SIS评估或设计明确设置有SIS的装置填写,未进行SIS评估的或无设计资料查证的可以不填写此表。

自评组组长:自评组成员:- 15 -表5示例表安全仪表系统检查表注:此表为已完成SIS评估或设计明确设置有SIS的装置填写,未进行SIS评估的或无设计资料查证的可以不填写此表。

自评组组长:### 自评组成员:### ### ### ### ###- 16 -表6 仪表控制及管理检查表- 17 -- 18 -自评组组长:自评组成员:- 19 -表6示例表:仪表控制及管理检查表- 20 -- 21 -自评组组长:### 自评组成员:### ### ### - 22 -附件2化工装置过程控制和安全仪表系统设置情况统计表企业名称:时间:注:此表在安全仪表系统评估和完善工作总结阶段填写- 23 -填表人:- 24 -示例表:化工装置过程控制和安全仪表系统设置情况统计表企业名称:#### 时间:****年**月**日- 25 -填表人:##- 26 -- 27 -日照市应急管理局办公室 2020年4月23日印发。

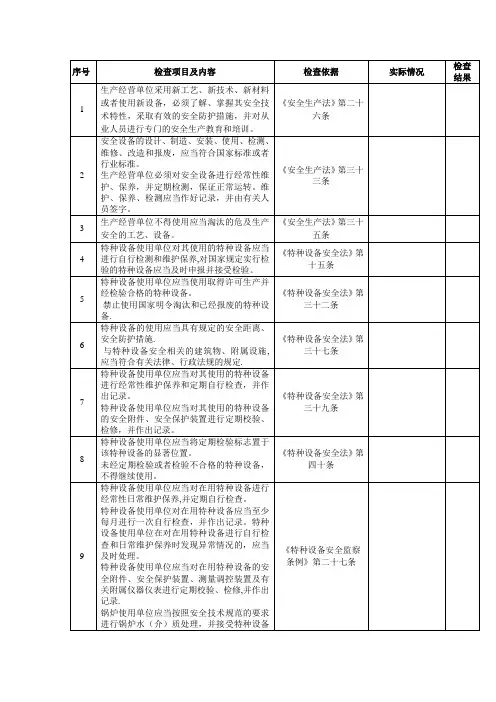

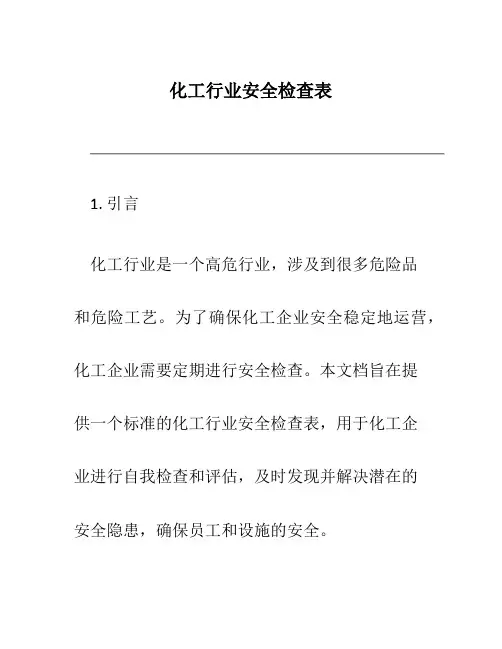

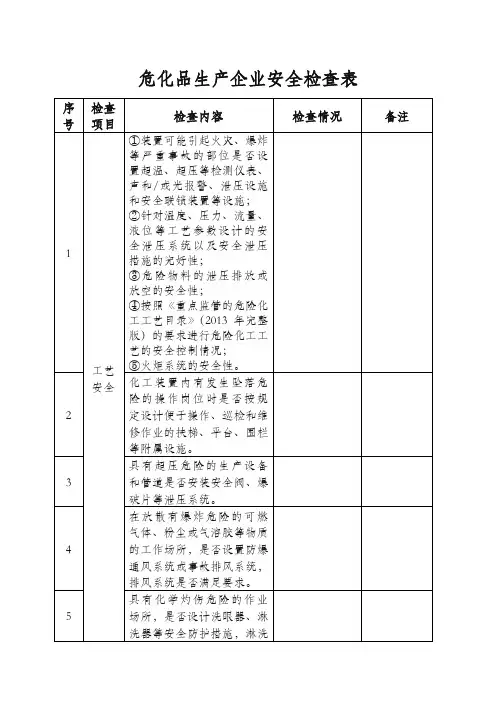

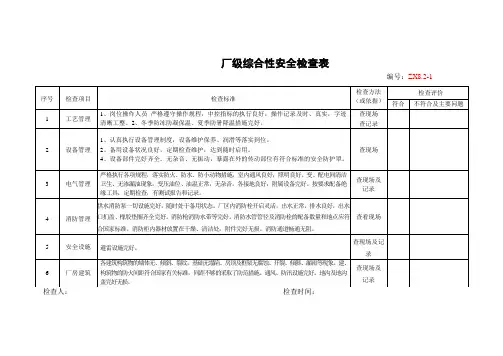

化工行业安全检查表1. 引言化工行业是一个高危行业,涉及到很多危险品和危险工艺。

为了确保化工企业安全稳定地运营,化工企业需要定期进行安全检查。

本文档旨在提供一个标准的化工行业安全检查表,用于化工企业进行自我检查和评估,及时发现并解决潜在的安全隐患,确保员工和设施的安全。

2. 安全管理•[ ] 2.1. 是否建立了完善的安全管理制度和工作规程,并且能够有效地推行和执行?•[ ] 2.2. 是否制定了安全培训和教育计划,确保员工对相关安全规程和操作流程的理解和掌握?•[ ] 2.3. 是否建立了健全的事故报告和处置机制,能够及时处理各类安全事故和突发事件?•[ ] 2.4. 是否建立了紧急救援预案和演练计划,并且能够随时应对各类紧急情况?3. 设备安全•[ ] 3.1. 是否进行了设备的全面检查和维护,包括安全阀、压力表、温度计等关键部件的功能和性能?•[ ] 3.2. 是否定期对设备进行校准和检测,确保其可靠性和准确性?•[ ] 3.3. 是否制定了设备操作规程,并且对操作人员进行了培训和考核?•[ ] 3.4. 是否对设备进行了防火、防爆等特殊安全措施的设计和实施?•[ ] 3.5. 是否建立了设备维修和更换制度,及时修复或更换老化和损坏的设备?4. 储存与运输安全•[ ] 4.1. 是否建立了储存物品的分类和分区管理制度,对不同类别的化学品进行单独储存?•[ ] 4.2. 是否定期检查储存区域,确保存放的化学品符合相关安全要求,并进行标识和分类?•[ ] 4.3. 是否对储存区域进行了防火、防爆等安全措施的实施和检查?•[ ] 4.4. 是否对化学品的运输过程进行了安全筹划和管理,包括选择合适的运输工具和包装方法?•[ ] 4.5. 是否建立了应急响应机制,能够及时应对储存和运输中出现的问题和事故?5. 环境保护•[ ] 5.1. 是否制定了污染物排放的限值标准和监测措施,并进行了定期的检测和报告?•[ ] 5.2. 是否建立了废物分类和管理制度,能够有效地进行废物的收集、储存和处理?•[ ] 5.3. 是否对环境保护设施进行了维护和检查,确保其正常运行和有效性?•[ ] 5.4. 是否建立了环境管理责任制,明确各级管理人员的环境保护责任和任务?6. 特种作业安全•[ ] 6.1. 是否对特种作业人员进行了专门的培训和考核,确保其具备相关操作技能和安全意识?•[ ] 6.2. 是否制定了特种作业操作规程,并且能够进行有效的监督和管理?•[ ] 6.3. 是否配备了必要的特种作业装备和防护用品,确保特种作业人员的安全和健康?•[ ] 6.4. 是否制定了特种作业的安全标准和控制措施,避免事故和伤害的发生?7. 周边环境安全•[ ] 7.1. 是否对企业周边的环境进行了评估和风险分析,建立了周边环境安全管理制度?•[ ] 7.2. 是否投入足够的资源,进行环境保护和污染治理工作,减少对周边环境的影响?•[ ] 7.3. 是否与周边居民和单位建立了良好的沟通和协作机制,共同维护周边环境的安全和稳定?•[ ] 7.4. 是否建立了应急预案和演练计划,能够及时应对周边环境事故和突发事件?8. 总结化工行业安全检查表是一个化工企业进行自我检查和评估的重要工具,通过对各项安全管理方面的检查和评估,能够及时发现并解决潜在的安全隐患,确保员工和设施的安全。

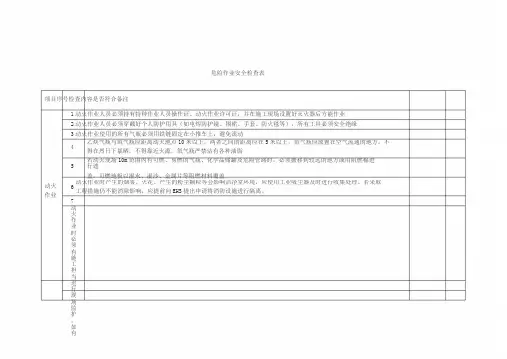

危险作业安全检查表项目序号检查内容是否符合备注1动火作业人员必须持有特种作业人员操作证、动火作业许可证,并在施工现场设置好灭火器后方能作业2动火作业人员必须穿戴好个人防护用具(如电焊防护镜、围裙、手套、防火毯等),所有工具必须安全绝缘3动火作业使用的所有气瓶必须用铁链固定在小推车上,避免滚动4 乙炔气瓶与氧气瓶应距离动火地点10米以上,两者之间的距离应在5米以上,氧气瓶应放置在空气流通的地方,不得在烈日下暴晒,不得靠近火源。

氧气瓶严禁沾有各种油脂5 若动火现场10m范围内有可燃、易燃的气瓶、化学品储罐及危险管路时,必须搬移到较远的地方或用阻燃棉进行遮盖。

可燃地板以湿水、湿沙、金属片等阻燃材料覆盖动火作业67动火作业时必须有施工担当进行现场监护,如有动火作业时产生的烟雾、火花、产生的粉尘颗粒等会影响洁净室环境,应使用工业吸尘器及时进行收集处理。

若采取工程措施仍不能消除影响,应提前向EHS提出申请将消防设施进行隔离。

违反消防安全操作规程或重大火险隐患的应责令停止作业8动火人员和现场监护人员应在动火作业结束30分钟后检查现场安全无恙并确认签字后方可离去9气割作业前必须检查乙炔与氧气皮带是否老化、破损,减压表是否合格,皮带抱箍是否抱紧,割具是否完好10电焊作业前必须检查电源线、电焊把线、地线、焊把钳是否完好,电焊机是否接地,所有工具必须安全绝缘11使用电动工具(手枪钻、磨光机、内磨机等)进行现场作业时,必须检查电动工具是否完好、电线绝缘是否完好、移动线盘及漏电保护是否完好,必须佩戴防护眼镜。

雨天露天禁止作业。

高空1禁止在气候恶劣(如暴雨、大雾、六级以上大风)或夜间照明不足情况下登高作业作业2禁止患有精神病、高血压、严重贫血、癫痫、眩晕、心脏病等人员从事高空作业,禁止安排酒后人员、年老体弱、情项目序号检查内容是否符合备注绪异常、视力不佳、怀孕女工等不适宜登高作业的人员从事高空作业3高空作业时必须有专人进行监护,根据现场情况配备必要的联络工具,便于高空作业人员与地面保持联系4 高空作业时必须使用正规合格的登高设备(如高空吊篮、脚手架、单梯、人字梯等),不允许使用任何不安全的工作平台5 高空作业前应对梯梁、踏板、梯脚及坠落防护用具进行检查,发现损坏、松散现象应及时修理和更换。

危险作业日常安全检查表-起重吊装记录号:工程项目(单位)使用编号:检查人:负责人:年月日危险作业日常安全检查表-气焊作业记录号:检查人:负责人:年月日专项安全检查表--现场布置记录编号:检查人:负责人:年月日专项安全检查表—隧洞施工记录号:检查人:负责人:年月日记录号:检查人:负责人:年月日记录号:检查人:负责人:年月专业安全检查表-施工现场用电记录号:检查人:负责人:年月日专业安全检查表-施工机械记录号:检查人:负责人:年月日专业安全管理检查表-起重机械记录号:检查人:负责人:年月日专业安全检查表-吊索吊具记录号:检查人:负责人:年月日记录号:工程项目(单位)使用编号:检查人:负责人:年月日记录号:检查人:负责人:年月日记录号:检查人:负责人:年月日记录号:检查人:负责人:年月日记录号:检查人:负责人:年月日季节性安全检查表-防汛记录号:检查人:负责人:年月日安全生产综合检查报告受检单位:检查负责人:受检单位负责人:参加检查人员:填报单位:年月单位负责人:部门负责人:填表人:填表日期:单位负责人:部门负责人:填表人:填表日期:较大事故隐患快报表填报单位:单位负责人:部门负责人:填表人:填表日期:重大事故隐患快报表填报单位:单位负责人:部门负责人:填表人:填表日期:表A.1危险作业日常安全检查表—高处作业记录号:检查人:负责人:年月日。

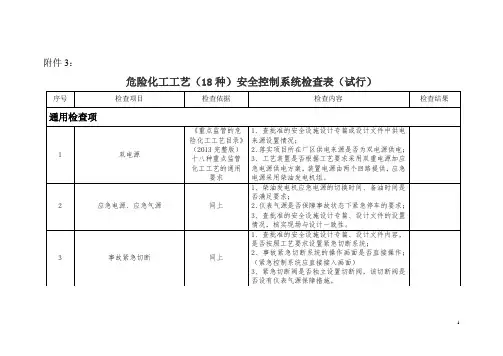

18种危险工艺现场检查表

序号检查内容依据存在问题1、光气及光气化工艺安全控制的基本要求

(1)事故紧急切断阀;安监总管三〔2009〕116号

(2)紧急冷却系统;

(3)反应釜温度、压力报警联锁;

(4)局部排风设施;

(5)有毒气体回收及处理系统;

(6)自动泄压装置;

(7)自动氨或碱液喷淋装置;

(8)光气、氯气、一氧化碳监测及超限报警;(9)双电源供电。

2、电解工艺(氯碱)安全控制的基本要求

(1)电解槽温度、压力、液位、流量报警和联锁;安监总管三〔2009〕116号

(2)电解供电整流装置与电解槽供电的报警和联锁;(3)紧急联锁切断装置;

(4)事故状态下氯气吸收中和系统;

(5)可燃和有毒气体检测报警装置。

3、氯化工艺安全控制的基本要求

(1)反应釜温度和压力的报警和联锁;安监总管三〔2009〕116号

(2)反应物料的比例控制和联锁;(3)搅拌的稳定控制;

(4)进料缓冲器;

(5)紧急进料切断系统;

(6)紧急冷却系统;

(7)安全泄放系统;

(8)事故状态下氯气吸收中和系统;(9)可燃和有毒气体检测报警装置。

4、硝化工艺安全控制的基本要求

(1)反应釜温度的报警和联锁;安监总管三〔2009〕116号

(2)自动进料控制和联锁;

(3)紧急冷却系统;

(4)搅拌的稳定控制和联锁系统;

(5)分离系统温度控制与联锁;

(6)塔釜杂质监控系统;安全泄放系统。

5、合成氨工艺安全控制的基本要求

(1)合成氨装置温度、压力报警和联锁;安监总管三〔2009〕116号

(2)物料比例控制和联锁;

(3)压缩机的温度、入口分离器液位、压力报警联锁;(4)紧急冷却系统;

(5)紧急切断系统;

(6)安全泄放系统;

(7)可燃、有毒气体检测报警装置。

6、裂解(裂化)工艺安全控制的基本要求

安监总管三〔2009〕116号

(1)裂解炉进料压力、流量控制报警与联锁;安监总管三〔2009〕116号

(2)紧急裂解炉温度报警和联锁;

(3)紧急冷却系统;

(4)紧急切断系统;

(5)反应压力与压缩机转速及入口放火炬控制;(6)再生压力的分程控制;

(7)滑阀差压与料位;

(8)温度的超驰控制;

(9)再生温度与外取热器负荷控制;

(10)外取热器汽包和锅炉汽包液位的三冲量控制;(11)锅炉的熄火保护;

(12)机组相关控制;

(13)可燃与有毒气体检测报警装置。

7、氟化工艺安全控制的基本要求

(1)反应釜内温度和压力与反应进料、紧急冷却系统的报

警和联锁;

安监总管三

〔2009〕116号

(2)搅拌的稳定控制系统;

(3)安全泄放系统;

(4)可燃和有毒气体检测报警装置。

8、加氢工艺安全控制的基本要求

(1)温度和压力的报警和联锁;安监总管三〔2009〕116号

(2)反应物料的比例控制和联锁系统;(3)紧急冷却系统;

(4)搅拌的稳定控制系统;

(5)氢气紧急切断系统;

(6)加装安全阀、爆破片等安全设施;(7)循环氢压缩机停机报警和联锁;(8)氢气检测报警装置。

9、重氮化工艺安全控制的基本要求

(1)反应釜温度和压力的报警和联锁;安监总管三〔2009〕116号

(2)反应物料的比例控制和联锁系统;(3)紧急冷却系统;

(4)紧急停车系统;

(5)安全泄放系统;

(6)后处理单元配置温度监测、惰性气体保护的联锁装置。

10、氧化工艺安全控制的基本要求

安监总管三〔2009〕116号

(1)反应釜温度和压力的报警和联锁;安监总管三〔2009〕116号

(2)反应物料的比例控制和联锁及紧急切断动力系统;(3)紧急断料系统;紧急冷却系统;

(4)紧急送入惰性气体的系统;

(5)气相氧含量监测、报警和联锁;

(6)安全泄放系统;

(7)可燃和有毒气体检测报警装置。

11、过氧化工艺安全控制的基本要求

(1)反应釜温度和压力的报警和联锁;安监总管三〔2009〕116号

(2)反应物料的比例控制和联锁及紧急切断动力系统;(3)紧急断料系统;

(4)紧急冷却系统;

(5)紧急送入惰性气体的系统;

(6)气相氧含量监测、报警和联锁;

(7)紧急停车系统;

(8)安全泄放系统;

(9)可燃和有毒气体检测报警装置。

12、胺基化工艺安全控制的基本要求

(1)反应釜温度和压力的报警和联锁;安监总管三〔2009〕116号

(2)反应物料的比例控制和联锁系统;(3)紧急冷却系统;

(4)气相氧含量监控联锁系统;

(5)紧急送入惰性气体的系统;

(6)紧急停车系统;

(7)安全泄放系统;

(8)可燃和有毒气体检测报警装置。

13、磺化工艺安全控制的基本要求

(1)反应釜温度的报警和联锁;安监总管三〔2009〕116号

(2)搅拌的稳定控制和联锁系统;(3)紧急冷却系统;

(4)紧急停车系统;

(5)安全泄放系统;

(6)三氧化硫泄漏监控报警系统。

14、聚合工艺安全控制的基本要求

〔2009〕116号(2)紧急冷却系统;

(3)紧急切断系统;

(4)紧急加入反应终止剂系统;

(5)搅拌的稳定控制和联锁系统;

(6)料仓静电消除、可燃气体置换系统,可燃和有毒气体检测报警装置;

(7)高压聚合反应釜设有防爆墙和泄爆面。

15、烷基化工艺安全控制的基本要求

(1)反应物料的紧急切断系统;安监总管三〔2009〕116号

(2)紧急冷却系统;

(3)安全泄放系统;

(4)可燃和有毒气体检测报警装置。

16、新型煤化工工艺安全控制的基本要求

(1)反应器温度、压力报警与联锁;安监总管三〔2009〕116号

(2)进料介质流量控制与联锁;(3)反应系统紧急切断进料联锁;(4)料位控制回路;

(5)液位控制回路;

(6)H2/CO比例控制与联锁;

(7)NO/O2比例控制与联锁;

(8)外取热器蒸汽热水泵联锁;(9)主风流量联锁;

(10)可燃和有毒气体检测报警装置;(11)紧急冷却系统;

(12)安全泄放系统。

17、电石生产工艺安全控制的基本要求

(1)设置紧急停炉按钮;安监总管三〔2009〕116号

(2)电炉运行平台和电极压放视频监控、输送系统视频监控和启停现场声音报警;

(3)原料称重和输送系统控制;

(4)电石炉炉压调节、控制;

(5)电极升降控制;

(6)电极压放控制;

(7)液压泵站控制;

(8)炉气组分在线检测、报警和联锁;

(9)可燃和有毒气体检测和声光报警装置;设置紧急停车按钮。

18、偶氮化工艺安全控制的基本要求

〔2009〕116号(2)反应物料的比例控制和联锁系统;

(3)紧急冷却系统;

(4)紧急停车系统;

(5)安全泄放系统;

(6)后处理单元配置温度监测、惰性气体保护的联锁装置。