小模数渐开线圆柱齿轮测绘计算表

- 格式:xls

- 大小:42.00 KB

- 文档页数:2

. -任务一、渐开线标准直齿圆柱齿轮各部分名称1、齿顶圆:通过轮齿顶部的圆周。

齿顶圆直径以d a表示。

2、齿根圆:通过轮齿根部的圆周。

齿根圆直径以d f表示。

3、分度圆:齿轮上具有标准模数和标准齿形角的圆。

分度圆直径以d表示。

4、齿厚:在端平面上,一个齿的两侧端面齿廓之间的分度圆弧长。

齿厚以s表示。

5、齿槽宽:在端平面上,一个齿槽的两侧端面齿廓之间的分度圆弧长。

齿槽宽以e表示。

6、齿距:两个相邻且同侧端面齿廓之间的分度圆弧长。

齿距以p表示。

7、齿宽:齿轮的有齿部位沿分度圆柱面直母线方向量度的宽度。

齿宽以b表示。

8、齿顶高:齿顶圆与分度圆之间的径向距离。

齿顶高以h a表示。

9、齿根高:齿根圆与分度圆之间的径向距离。

齿根高以h f表示。

展示多媒体图片,使学生对渐开线标准直齿圆柱齿轮各部分的名称认识更直观。

10、齿高:齿顶圆与齿根圆之间的径向距离。

齿高以h表示。

任务二、渐开线标准直齿圆柱齿轮的基本参数直齿圆柱齿轮的基本参数共有:齿数、模数、齿形角、齿顶高系数和顶隙系数五个,是齿轮各部分几何尺寸计算的依据。

1、齿数z一个齿轮的轮齿总数。

2、模数m齿距与齿数的乘积等于分度圆的周长,即pz=πd,式中z是自然数,π是无理数。

为使d为有理数的条件是p/π为有理数,称之为模数。

即:m=p/π模数的大小反映了齿距的大小,也及时反映了齿轮的大小、已标准化。

模数是齿轮几何尺寸计算时的一个基本参数。

齿数相等的齿轮,模数越大,齿轮尺寸就越大,齿轮就越大,承载能力越强:分度圆直径相等的齿轮,模数越大,承载能力越强。

如图所示:出示教具并提问:模数与轮齿有什么关系?3、齿形角α在端平面上,通过端面齿廓上任意一点的径向直线与齿廓在该点的切线所夹的锐角称为齿形角,用α表示。

渐开线齿廓上各点的齿形角不相等,离基圆越远,齿形角越大,基圆上的齿形角α=0°。

对于渐开线齿轮,通常所说的齿形角是指分度圆上的齿形角。

国标规定:渐开线齿轮分度圆上的齿形角α=20°。

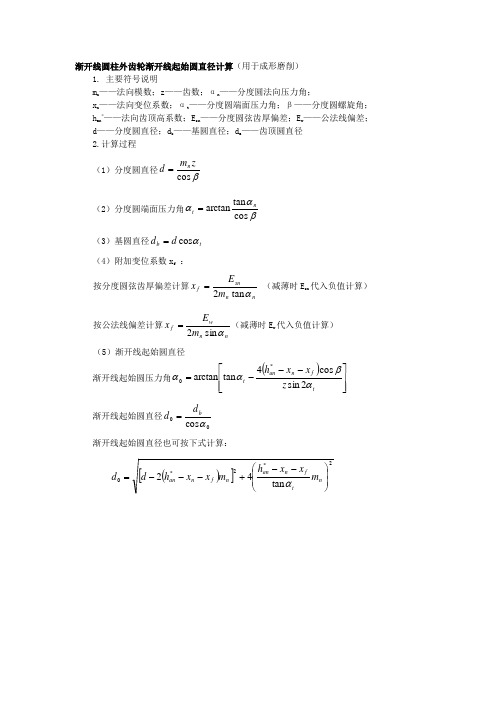

渐开线圆柱外齿轮渐开线起始圆直径计算(用于成形磨削)

1. 主要符号说明

m n ——法向模数;z ——齿数;αn ——分度圆法向压力角; x n ——法向变位系数;αt ——分度圆端面压力角;β——分度圆螺旋角; h an *——法向齿顶高系数;E sn ——分度圆弦齿厚偏差;E w ——公法线偏差; d ——分度圆直径;d b ——基圆直径;d a ——齿顶圆直径

2.计算过程

(1)分度圆直径β

cos z m d n = (2)分度圆端面压力角βααcos tan arctan

n t = (3)基圆直径t b d d αcos =

(4)附加变位系数x f : 按分度圆弦齿厚偏差计算n

n sn f m E x αtan 2= (减薄时E sn 代入负值计算) 按公法线偏差计算n

n w f m E x αsin 2=(减薄时E w 代入负值计算) (5)渐开线起始圆直径

渐开线起始圆压力角()

⎥⎥⎦⎤⎢⎢⎣⎡---=t f n an t z x x h αβαα2sin cos 4tan arctan *0 渐开线起始圆直径0

0cos αb d d = 渐开线起始圆直径也可按下式计算:

()[]2*2*0tan 42⎪⎪⎭⎫ ⎝⎛--+---=

n t f n an n f n an m x x h m x x h d d α。

齿轮计算公式 节圆柱上的螺旋角:L d /tan 00⋅=πβ 基圆柱上的螺旋角:n g αββcos sin sin 0⋅= 齿厚中心车角:Z θ/90︒= 销子直径:m 728.1dp ⋅=中心距离增加系数:)1cos /(cos )2/)((y b 021-⋅+=ααZ Z标准正齿轮的计算(小齿轮①,大齿轮②)1. 齿轮齿 标准 2. 工齿齿形 直齿 3. 模数 m4. 压力角 c αα=05. 齿数 21,Z Z6. 有效齿深 m2h e ⋅= 7. 全齿深 cm h +=28. 齿顶隙 m 35.0,m 25.0,m 2.0c ⋅⋅⋅=9. 基础节圆直径 md 0⋅=Z10. 外径 m )2(d k ⋅+=Z11. 齿底直径 c 2m )2(d r ⋅-⋅-=Z 12. 基础圆直径 0g cos m d αZ ⋅⋅= 13. 周节 m t 0⋅=π14. 法线节距 0e cos m t απ⋅⋅= 15. 圆弧齿厚 2/m S 0⋅=π 16.弦齿厚)2sin(m S 1j Z πZ ⋅⋅⋅=17. 齿轮油标尺齿高 mm h j +Z⋅-⨯⋅Z =)2cos 1()2/(π18. 跨齿数 5.0)180/(0m⨯⋅=Z αZ19. 跨齿厚])5.0([cos 0o m inva m m S Z ⨯-⋅Z ⋅⋅=πα20. 销子直径 m 728.1d ⋅=21. 圆柱测量尺寸 d m d m +⋅Z =)cos /cos (0φα (偶数齿)d)]90(cos)cos /cos m [(d 0m +︒⨯⋅=ZφαZ (奇数齿)其中, 00)2cos (1απαφinv m dinv +-⋅Z22. 齿隙 f ?标准螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1. 齿轮齿形 标准2. 齿形基准断面 齿直角3. 工具齿形 螺旋齿4. 模数 nc m m =5. 压力角 n 0c ααα==6. 齿数 1Z7. 螺旋角方向 0β(左或右)8. 有效齿深 n e m 2h ⋅= 9. 全齿深 cm 2h n +⋅= 10. 正面压力角n1s cos m tan βZ α⋅=11. 中心距离n21cos 2m )(βZ Z α⋅⋅+=12. 基准节圆直径 0n10cos m d βZ ⋅=13. 外径 n01k m 2d d ⋅+=14. 齿底圆直径 )c m (2d d n 01r ++=15. 基圆直径gnn 1g cos cos m d 1βαZ ⋅⋅=16. 基圆上的螺旋角 n 0g cos sin sin αββ⋅= 17. 导程1001cot d L 1βπ⋅⋅=18. 周节(齿直角) n n 0m t ⋅=π 19. 法线节距(齿直角) n n en cos m t απ⋅⋅= 20. 圆弧齿厚(齿直角) 2m S nn 0⋅=π21. 相当正齿轮齿数 0101cos βZ Z =22. 弦齿厚)2sin(m S 1v n 1v j 1ZπZ⋅⋅⋅=23. 齿轮游标尺齿深 n 1v n1v 1j m )2cos1(2m h +⋅-⋅⋅=ZπZ24. 跨齿数 5.01801v n m 1+⋅=ZαZ25. 跨齿厚 ]inv )5.0m ([cos m S s 11n n m 1αZ Z πα⋅+-⋅⋅⋅=26. 梢子直径)2(cos 1111n v n v n inv inv m d απφα-Z ⋅+⋅Z ⋅=其中,)(2tan 11Rad inv n v n απαφ-Z ⋅+=27. 圆柱测量尺寸110cos cos 1d m d m +⋅⋅Z =φα (偶数齿)111)90cos(cos cos 1d m d m +Z ︒⋅⋅⋅Z =φα (奇数齿)110111tan 2)2(cos Z ⋅⋅+-Z ⋅-⋅⋅Z =ααπαφx inv m d inv i28. 齿隙 f移位正齿轮计算公式(小齿轮①,大齿轮②) 1. 齿轮齿形 转位 2. 工具齿形 直齿3. 模数 m4. 压力角 c αα=0 5. 齿数 Z6. 有效齿深 m2h e ⋅=7. 全齿深 c m )]x x (y 2[h 21+⋅⋅-+= 或 c m 2h +⋅=8. 齿隙 c9. 转位系数 x10. 中心距离 m y x ⋅+=αα11. 基准节圆直径 md 0⋅=Z12. 啮合压力角021210b inv )x x (tan 2inv αZZ αα+++⋅=13. 啮合节圆直径 )(x 2d 211b Z Z Z α+⋅⋅=14. 外径 m )x y (2m )2(d 21k ⋅-⋅+⋅+=Z15. 齿顶圆直径 h 2d d 1k r ⋅-= 16. 基圆直径 0cos t g m d α⋅⋅Z =17. 周节 mt 0⋅=π18. 法线节距 00cos m t απ⋅⋅= 19. 圆弧齿厚10tan m x 22mS απ⋅⋅⋅⋅⋅=20. 弦齿厚)tan x 2x 2sin(m S 1111j Z απZ ⋅⋅+⋅⋅⋅=21. 齿轮游标尺齿高 2d d )]tan x 22cos(1[2mh 110k 1111j -+⋅⋅+⋅-⋅⋅=Z αZ πZ22. 跨齿数 5.0180x 1b m 1+⋅=αZ23. 跨齿厚 01m sin m x 2)(S 1α⋅⋅⋅+=标准齿轮的齿厚24. 梢子直径 m 728.1d 1⋅= 25. 圆柱测量尺寸110cos cos 1d m d m +⋅⋅Z =φα (偶数齿)111)90cos(cos cos 1d m d m +Z ︒⋅⋅⋅Z =φα (奇数齿)11011i1tan x 2)inv 2(cos m d inv Z ααZ παZ Φ⋅⋅+-⋅-⋅⋅=移位螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1. 齿轮齿形 移位2. 齿形基准断面 齿直角3. 工具齿形 螺旋齿4. 模数(齿直角)n c m m =5. 压力角(齿直角) 0a a a c n -=6. 齿数 1Z7. 螺旋方向 0β8. 有效齿深 n e m h 2= 9. 全齿深 c m h n +=2 10. 移位系数1n x11. 中心距离 n x ym a a +=12. 正面模数cos βn s m m =13. 正面压力角cos tanβans m =14. 相当正齿轮齿数311βϑs z z v =15. 齿直角啮齿压力角anv v n n ann a invz z x x b inv +++=2121tan 216. 基准节圆直径011cos βn o m z d =17. 外径n n n n k m x m m z d 101122cos ++=β18. 啮齿节圆直径)(22111z z z a d x b +=19. 基圆直径gnn g a m z d βcos cos 11⋅=20. 基础圆柱上的螺旋角 n o g a cos sin sin ββ= 21. 圆弧齿厚 nn n on m a x s ⋅⋅+=)tan 22(1π22. 弦齿厚)tan 22sin(11111v on v n v j z a x z m z s⋅+⋅⋅=π23. 齿轮游标尺齿高2)}tan 22cos(1{21111111o k v on v nv d d z a x z m z hj -+⋅+-⋅=π24. 跨齿数 5.018011+=v n m z ab z 25. 跨齿厚111sin 2n n n m a m x s ⋅⋅+=)(标准螺旋齿轮的齿厚26. 销子直径近似值=1d27. 圆柱测量尺寸/1111cos cos da m z d ss m +⋅=φ(偶数齿)/1111190coscos cos d z a m z d ss m +⋅=φ111111tan 2)2(cos z a x inva z a m z d in nn s nn ⋅+--='πφ注:齿隙f=m 1.25以下 0.025-0.075m 1.25-2.5 0.05-0.10))*25.2((tan 2)2(cos 22111111m r r L z a x inva z a m z d in nn s nn ---⋅+--='πφ蜗轮、蜗杆的计算公式:1,传动比=蜗轮齿数÷蜗杆头数 2,中心距=(蜗轮节径+蜗杆节径)÷2 3,蜗轮吼径=(齿数+2)×模数 4,蜗轮节径=模数×齿数 5,蜗杆节径=蜗杆外径-2×模数 6,蜗杆导程=π×模数×头数7,螺旋角(导程角)tgB=(模数×头数)÷蜗杆节径。

实验三渐开线齿轮参数的测定一、概述齿轮是最重要的传动零件之一。

我们除了经常接触到齿轮的设计、制造工作以外,在进口设备测绘、零件仿制、设备维修及更新设计中还可能接触到齿轮的另一类工作,即齿轮参数测定。

这项工作一般是指手头没有现成的图纸、资料,需要根据齿轮实物,用必要的技术手段和工具(量具、仪器等)进行实物测量,然后通过分析、推算,确定齿轮的基本参数,计算齿轮的有关几何尺寸,从而绘出齿轮的技术图纸。

渐开线直齿圆柱齿轮的基本参数有:(1)齿数(z);(2)模数(m);(3)压力角(α);(4)齿顶高系数(h a*);(5)顶隙系数(c*);(6)变位系数(x)。

由于齿轮有模数制和径节制之分,有正常齿和短齿等不同齿制,以及标准齿轮和变位齿轮的区别,压力角的标准值也有差异。

所以,齿轮在实测工作中,有一定的难度。

在测绘前,应作好一系列准备工作。

例如,了解设备的生产日期、厂家、齿轮在设备传动中所处的部位等等,这是一项比较复杂的工作。

本次实验只要求学生对模数制正常齿(h a*=1, c*=0.25)渐开线直齿圆柱齿轮进行简单的测绘,从而确定它的基本参数,初步掌握齿轮参数测定的基本方法。

二、实验目的(1)运用所学过的齿轮基本知识,掌握测定齿轮基本参数的方法。

(2)进一步巩固齿轮基本尺寸的计算方法,明确参数之间的相互关系和渐开线的有关性质。

三、实验用具(1)待测齿轮:2 个。

(2)量具:游标卡尺、公法线长度千分尺。

四、实验步骤1.齿数z 的确定直接数出。

2.测定齿轮齿顶圆直径d a 和齿根圆直径d f齿轮齿顶圆直径d a 和齿根圆直径d f 可用游标卡尺测出。

为了减少测量误差,同一测量值,应在不同位置上测量3 次(例:在圆周上每隔120º测一数据)然后取其算数平均值。

(1)齿轮为偶数时:d a 和d f 可用游标卡尺直接测出,如图3-1 所示。

(2)齿轮为奇数时:d a 和d f 须采用间接测量的方法,如图3-2 所示。

圆柱齿轮测量尺寸计算 编号:说明:本程序适用于单个内、外直齿、斜齿渐开线圆柱齿轮测量尺寸及其偏差的计算和转换。

程序设计:邓时俊 2001.12注意:本程序有“单变量求解”,应从工具--选项--重新计算中设置反复操作,最多迭代次数10000,最大误差0.00001。

说明:请在兰色框中输入数据(黄色框中为判断或参考数据)。

输出数据在最后列表,可单独打印。

齿 宽 b Wk 可以测量15齿顶高系数ha* ha* = 1齿顶倒棱系数hd*全齿高系数ht* ht* = 2 . 25径向变位系数x0x1内齿轮说明:“齿厚极限偏差”、“齿厚极限偏差种类”、“齿厚极限偏值”、“公法线平均长度极限值”、“跨球(圆柱)尺寸极注:齿厚极限偏差共14种: C=fpt, D=0, E=-2fpt, F, G, H, J, K, L, M, N, P, R, S=-4fpt,...,-50fpt,但下偏差种类代码必须在上偏差种类代码之后。

注:“第Ⅰ公差组精度等级” 和 “齿圈径向跳动”二者只输入其中之一,另外“第Ⅱ公差组精度等级”和"齿距极限偏差"也是二第Ⅰ公差组精度等级817.01317.1498241817.223法向压力角αn0.34906585弧度0.014904384(INVαn)20度20度.分秒端面压力角αt0.354324468弧度0.015612491(INVαt)分度圆柱螺旋角βf0.179847587弧度10.3045077度10.1816度.分秒基圆柱螺旋角βb0.168893666弧度顶圆柱螺旋角βa0.200140905弧度端面模数m t 2.032786885毫米 2.032786885分度圆直径d34.55737705毫米34.55737705基圆直径 d b32.41071022毫米32.41071022法向齿距p n 6.283185307毫米端面齿距p t 6.386188345毫米法向基圆齿距p bn 5.904262868毫米端面基圆齿距p bt 5.989485242毫米径向变位系数x t00法向变位系数x n00齿顶高h a2毫米2齿顶高系数ha*11全齿高系数ht* 2.25 2.25顶隙系数c*0.250.25齿顶圆直径计算值 d a038.55737705毫米30.55737705齿顶圆直径实际值 d a38.55737705毫米30.55737705齿顶倒棱有效直径 d a'38.55737705毫米30.55737705齿根圆直径 d f29.55737705毫米39.55737705齿全高h 4.5毫米 4.5弧齿厚S t 3.193094172毫米测量径向跳动用砧的尺寸:d+2×xn×mn d公称 齿 厚S n 3.141592654 3.142测量圆直径 d y34.5573770534.5672.89933744αyt0.3543244680.354 1.110073813INVαyt0.0156124910.0160.904637769端面弧齿厚S t 3.193094172 3.193 3.193094172S yt 3.193094172 3.193-58.07347067βy0.1798475870.180.36623274ηyt0.092399784δyt0.446724252砧的半角δyn0.440421187弧度25.23427523度齿厚的测量:内齿轮:S yn 3.141592654 3.142-54.22221382d yn35.56218235.5673.90414238法向弦齿厚S ync 3.138 3.138-49.487h y22-17.17098019法向弦齿高h yc 2.069 2.069-7.664齿厚的最大极限值S ns20.395齿厚的最小极限值S ni20.184齿厚允许的上偏差 E sns17.2565747617.22329572-14.59344683齿厚允许的下偏差 E sni17.0455906617.01274204-14.43537866齿厚公差T sn0.2109840980.210553677-0.158068165固定弦齿厚Sc n 2.774毫米固定弦齿高Hc n 1.495毫米分度圆法向弦齿厚Sx n 3.138毫米17.84984646 3.138分度圆法向弦齿高Hx n 2.069毫米 1.931跨距(公法线长度)的测量:W y12.16298258S bn 3.450943481卡跨齿数计算值k 022卡跨齿数实选值k22切线跨距长度W k9.3552063499.355206349按 ISO / TR 10064—2:1996 标准计算:跨距上偏差E bns16.2158759613.56481881跨距下偏差E bni16.0176157613.7133543跨距公差T bn0.1982602-0.148535488切线跨距长度最小值W kmin25.3728221123.06856065切线跨距长度最大值W kmax25.5710823122.92002516按《齿轮精度国家标准应用指南》1990 计算:跨距上偏差E wms16.1735224416.1716.1735224413.6980103跨距下偏差E wmi15.997829611615.9978296113.52757599跨距公差T w0.1756928310.170434305公法线长度最小值W kmin'25.3530359622.88278234公法线长度最大值W kmax'25.5287287923.05321665跨距测量的可行性Wk 可以测量 1.6Wk 可以测量用测定跨球(圆柱)尺寸来控制齿厚:球或圆柱计算尺寸 D M计算 3.49 3.25球或圆柱实际尺寸 D M33INVαMt0.0171107460.014114236αMt0.4362843510.368235539跨球(圆柱)尺寸M d38.6079144238.7638.6079144231.59131709αy0.3587744460.445143741测量圆直径 d y34.614702735.91020327按 ISO / TR 10064—2:1996 标准计算:M d 上偏差E yns#VALUE!38.8538.68708558#VALUE!M d 下偏差E yni#VALUE!38.3838.21408558#VALUE!M d 公 差T yn#VALUE!#VALUE!M d 最小值M dmin#VALUE!#VALUE!M d 最大值M dmax#VALUE!#VALUE!按《齿轮精度国家标准应用指南》1990 计算:M d 上偏差E ms#VALUE!38.8338.6605703#VALUE!M d 下偏差E mi#VALUE!38.438.24060087#VALUE!M d 公 差T m#VALUE!#VALUE!M d 最小值M dmin'#VALUE!#VALUE!M d 最大值M dmax'#VALUE!#VALUE!用径向综合检验作齿厚测量:标准齿轮分度圆直径 d 标准67.08196721标准齿轮分度圆齿厚St标准 3.193094172INVαwt30.1881782390.186068398紧密啮合端面工作压力角αwt30.3816541260.371138263径向总综合误差 F ”0.063最大中心距a max51.358啮合节圆直径 d w34.92334.779啮合节圆齿厚公差T swt0.2170.216最小中心距a min51.145渐开线展开长度计算:渐开线展开长Laf10.212毫米渐开线起始展开长Lf0.231毫米渐开线终止展开长La10.443毫米起始点(齿根)θf0.816725396度0.49度.分秒终止点(齿顶)θa36.92235199度36.552度.分秒中凸点范围θmin12.85193426度12.5107度.分秒θmax24.88714313度24.5314度.分秒齿圈径向跳动公差F r45454545454545454545454545*45齿距极限偏差±f pt1414141414141414141414***14齿圈径向跳动公差F r0.045毫米0.045齿距极限偏差±f pt0.014毫米0.014齿厚极限偏差上偏差****下偏差****齿厚上偏差Ess17.25657476毫米-14.59344683齿厚下偏差Esi17.04559066毫米-14.43537866径向综合公差 F "63636363636363636363以下是输出数据,请打印:*******************************************************************************圆柱齿轮测量尺寸计算 编号:产品型号:CD612订 货 号:零件件号:32012计算人:DD计算日期:02.03.12注:“度.分秒”标注示例 — 56.0638 表示56度6分38秒;35.596 表示35度59分60秒(即36度)。

渐开线标准直齿轮几何尺寸计算公式(参照注释1)(参照注释1)(参照注释1)(参照注释2)注释:1、上面的符号用于外齿轮,下面的符号用于内齿轮;中心距计算公式上面符号用于外啮合齿轮传动,下面符号用于内啮合齿轮传动。

2、因为,所以。

渐开线齿轮参数测量实验一、实验目的1.综合利用各种方法(计算法、查表法等),对渐开线齿轮进行测量,从而判定其原设计基本参数。

2.通过该测量实验,加深对渐开线齿轮参数相互关系及啮合原理的理解。

二、实验设备和工具1.备测齿轮注:(1)1、2或3、4齿轮可组成零传动;(2)1、2齿轮组成标准齿轮传动;(3)5、6齿轮可组成正传动;(4)7、8齿轮可组成负传动;(5)3、4齿轮可组成高变位传动;(6)5、6、7齿轮可组成角变位传动。

(7)本表中给出的参数仅供参考。

2.测量工具(1)齿轮弦齿高弦齿厚卡尺;(2)游标卡尺;3.计算器(自备)4.附表三、实验原理及步骤渐开线齿轮参数测量,就是根据备测齿轮实物通过相应的测量方法,判定出它的原设计的基本参数。

这些基本参数主要是模数m (或径节DP )、压力角α、齿数Z 、齿顶高系数*a h 、顶隙系数*C 、变位系数χ(移距系数)、齿高变动系数y ∆等。

由于齿轮所采用的标准制度各不相同,有时还遇到采用短齿齿形、变位齿轮,需要测量的参数很多,所以齿轮测量是一项比较复杂的工作。

但是各种齿轮标准制度,都是规定以模数(或径节)作为齿轮其他参数和尺寸的计算依据,因此首先要准确地判定模数(或径节)的大小;同时压力角是决定齿形的基本参数,所以也要准确判定。

一般齿轮参数测量的步骤大体如下:(1)数出齿数Z ;(2)测量模数模数m (或径节DP )、判定压力角α;(3)测定齿顶高系数*a h ;(4)测量顶隙系数*C ; (5)测定变位(移距)系数χ; (6)测定齿高变动系数y ∆。

1.压力角α的判定及模数m 的测量 (1)压力角α的初步判定目前国际上通常采用模数制和径节制这两种齿轮标准制度。

渐开线标准直齿圆柱齿轮的主要参数及几何尺寸计算渐开线标准直齿圆柱齿轮的主要参数及几何尺寸计算齿轮各部分名称及符号此主题相关图片如下:此主题相关图片如下:此主题相关图片如下:此主题相关图片如下:渐开线标准直齿圆柱齿轮的基本参数及几何尺寸计算1 模数齿轮圆周上轮齿的数目称为齿数,用z表示。

根据齿距的定义知此主题相关图片如下:2 压力角此主题相关图片如下:此主题相关图片如下:3 齿数4 齿顶高系数h a=h a*m (h a*=1)5 顶隙系数c=c*m (c*= h f=(h a*+c*)m全齿高h=h a+h f=(2h a*+c*)m此主题相关图片如下:标准齿轮是指模数、压力角、齿顶高系数和顶隙系数均为标准值,且分度圆上的齿厚等于齿槽宽的齿轮。

表12-2 标准直齿圆柱齿轮的几何尺寸计算公式此主题相关图片如下:4. 内齿轮与齿条图示为一内齿圆柱齿轮,内齿轮的轮齿是分布在空心圆柱体的内表面上。

与外齿轮相比有下列几个不同点:1)内齿轮的齿厚相当于外齿轮的齿槽宽,内齿轮的齿槽宽相当于外齿轮的齿厚。

2)内齿轮的齿顶圆在它的分度圆之内,齿根圆在它的分度圆以外。

图示为一齿条,它可以看作齿轮的一种特殊型式。

与齿轮相比有下列两个主要特点:1)由于齿条的齿廓是直线,所以齿廓上各点的法线是平行的;传动时齿条是直线移动的,故各点的速度大小和方向均相同;齿条齿廓上各点的压力角也都相同,等于齿廓的倾斜角。

2)与分度线相平行的各直线上的齿距都相等。

此主题相关图片如下:渐开线直齿圆柱齿轮的任意圆周上齿厚的计算此主题相关图片如下:5.公法线长度测量齿轮公法线长度是检验齿轮精度常用的方法之一。

它具有测量方便、准确和易于掌握的优点。

测量齿轮公法线长度的原理:公法线长度是指渐开线齿轮上两反向齿廓间的基圆切线长度。

此主题相关图片如下:此主题相关图片如下:此主题相关图片如下:K为跨齿数(证明略)。