中空吹塑模具说明书

- 格式:doc

- 大小:268.00 KB

- 文档页数:14

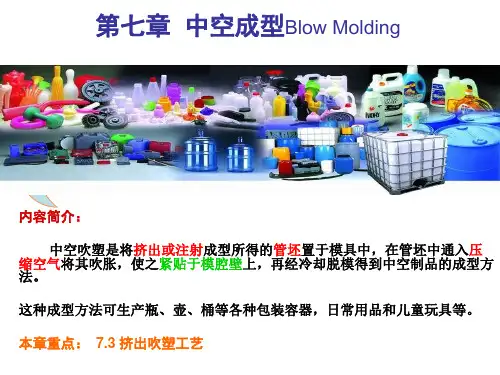

气动成形模具一、本章基本内容:本章内容包括了三种形式的气动成形模具,即中空吹塑成形模具、真空成形模具及压缩空气成形模具;三种成形方法的成形原理及其特点;这三种模具的结构零部件设计。

二、学习目的与要求:通过本章的学习,应掌握气动成形模具的结构和设计方法。

三、本章重点、难点:三种气动成形方法的成形原理及其特点,气动成形模具的结构和设计方法。

1、中空吹塑成形模具塑料的中空成形是指用压缩空气吹成中空容器和用真空吸成壳体容器而言。

吹塑中空容器主要用于制造薄壁塑料瓶、桶以及玩具类塑件。

吸塑中空容器主要用于制造薄壁塑料包装用品、杯、碗等一次性使用的容器。

中空吹塑成形是把塑性状态的塑料型坯置于模具内,压缩空气注入型坯中将其吹涨,使吹涨后制品的形状与模具内腔的形状相同,冷却定型后得到需要的产品。

根据成形方法的不同,可分为挤出吹塑成形、注射吹塑成形、注射拉伸吹塑成形、多层吹塑成形、片材吹塑成形等形式。

(1) 中空吹塑成形工艺分类挤出吹塑成形挤出吹塑成形是成形中空塑件的主要方法。

首先挤出机挤出管状型坯;截取一段管坯趁热将其放入模具中,闭合对开式模具的同时夹紧型坯上下两端;向型腔内通入压缩空气,使其膨胀附着模腔壁而成形,然后保压;最后经冷却定型,便可排除压缩空气并开模取出塑件。

挤出吹塑成形模具结构简单,投资少,操作容易,适合多种塑料的中空吹塑成形。

缺点是壁厚不易均匀,塑件需后加工去除飞边。

注射吹塑成形注射吹塑成形是用注射机在注射模中制成型坯,然后把热型坯移入中空吹塑模具中进行中空吹塑。

首先注射机在注射模中注入熔融塑料制成型坯;型芯与型坯一起移入吹塑模内,型芯为空心并且壁上带有孔;从芯棒的管道内通入压缩空气,使型坯吹涨并贴于模具的型腔壁上;保压、冷却定型后放出压缩空气,并且开模取出塑件。

经过注射吹塑成形的塑件壁厚均匀,无飞边,不需后加工,由干注射型坯有底,因此底部没有拼和缝,强度高,生产效率高,但是设备与模具的价格昂贵,多用于小型塑件的大批量生产。

**有限公司中空机的操作指导编制:审查:核准:编号:版本:A/0日期:2010年05月22日受控状态:文件修改记录文件索引1.目的 (2)2.范围 (3)3.参考 (3)4.定义 (3)5.程序 (3)5.1需使用的工具 (3)5.2注意事项 (3)5.3机器构造 (3)5.4中空机的操作 (4)5.6.开启冷冷却水 (7)5.7.开启空压机 (7)5.8.上料 (7)5.9机器保养 (7)6.质量文件 (8)7.质量记录 (8)7.1 QR-6.5.2-10-A《中空机日生产质量报表》 (8)7.2 QR-6.5.3-10-A《中空机成型数据记录表》 (8)7.3 QR-6.5.1-10-A《中空机保养记录表》 (8)7.4 QR-6.5.4-10-A《巡检表》 (8)1.目的规定中空机操作过程的作业要求,统一操作方法,确保产品的质量。

制/修部门技术质量部制/修日期2010/05/22 版次A/0 页次3/132.范围适用于本公司中空机生产作业过程的生产指导与质量控制。

3.参考中空机的使用说明书4.定义无5.程序5.1需使用的工具无尘手套、螺丝刀、六角扳手、活扣扳手5.2注意事项只有指定的经过培训的员工可以开启机器,其它任何人都不可以开启机器。

机器正在生产时,请勿将身体任何部位伸进机器内,以免发生意外.5.3机器构造5.3.1.中空机机分VF1&VF2&VF3,每台吸塑机重5000千克,长3700毫米,宽1600毫米,高2700毫米。

如图1所示:图15.3.2.机架:机器的骨架,支撑模头,料斗,夹板,液压系统,塑化系统等。

5.2.3.塑化系统:塑化系统主要由动力系统,机筒,螺杆,模头,塑化系统进退油缸以及加热系统,冷却系统等组成。

塑化系统的主要功能是将原料加热和挤压混炼,在模头出口处形成塑化均匀的型胚。

机器每次加温准备生产之前应该先打开通往塑化系统各冷却水路通道,并经常观察进水回水情况和实际效果。

成都纺织高等专科学校设计说明书题目: 矿泉水瓶吹塑模具设计系院: 机械系专业: 模具设计与制造班级: 模具091姓名: 钟阳波指导教师: 罗岗时间: 11月8日各种矿泉水瓶广泛运用于社会生活之中, 合理设计矿泉水瓶的形状造型结构, 包括容积、壁厚、外形、底部和瓶口螺纹等的设计, 其形状能吸引大众的眼球是我们设计者所追求的最高境界。

矿泉水瓶吹塑模设计, 采用平行移动式模具, 设计内容包括模具材料选择、模具型腔、模具主体、冷却系统、切口部分、嵌块部分、排气孔槽和导向部分等。

根据本次设计的矿泉水瓶的功能、材料及各个工艺特点, 吹塑工艺采用挤出吹塑, 矿泉水瓶的成型包括成型设备和成型工艺条件等的分析设计。

1引言当前常见的吹塑制品原料是以聚乙烯(PE)和聚氯乙烯(PVC)为主。

因为聚乙烯制品无毒, 容易加工, 聚氯乙烯价廉, 透明性和印刷性能较好。

中空成型是把熔融状态的塑料制成型坯, 置入模具内闭合模具通入压缩空气(气压为2.7~5Kg/cm2), 将型坯吹胀成模腔形状制品在模内保压条件下, 冷却定型开模取出。

根据成型方法的不同, 此次的设计采用挤出吹塑成型, 其熔融型坯是用挤出机挤出, 优点是设备和模具简单, 缺点是型坯壁厚不易均匀, 从而引起塑件壁厚差异。

2 吹塑件结构与材料分析2.1 吹塑件结构分析a.塑件设计尽量壁厚均匀, 无过薄过厚的部分。

b.塑件长度也应考虑延伸比。

c.瓶盖与瓶口部分应采用螺纹结合。

d.塑件侧壁与底部的交接部分, 一般不允许设计成尖角, 二界面角采用圆弧过渡, 三界面角可用球面过渡。

e.塑件支承面, 特别注意要减少结合缝与支承面的重合部分。

因切口的存在将影响塑件放置的平稳性。

同时也要增加底部刚度。

容积:V=555ml容器的平均壁厚:t=1mm外形:采用圆形容器底部:采用环形支承面制品底部应设计成内凹形。

制品的转角处及内凹处, 均作较大的圆弧过渡口部:为使容器口部能更好地与盖及密闭器配合, 容器口部有螺纹结构设计图1 矿泉水瓶结构图2.2吹塑件的材料分析吹塑用塑料的性能比较见表1表1 吹塑用塑料的性能比较耐热性透明性材料密度刚度耐冲击强度POM 1 1 6 6 12 ABS 6 7 6 7 7 CA 3 8 11 7 1 PC 3 6 3 2 4 LDPE 11 11 1 4 17 HDPE 9 10 3 3 10 PP 12 9 6 1 7 PS 6 5 9 8 10 PVC 2 4 9 12 1 材料选择聚丙烯。

第七章中空吹塑7.1概述中空吹塑(BLOW MOLDING,又称为吹模塑)是制造空心塑料制品的成型方法根据型坯的生产特征分为两种:1.挤出型坯2.注射型坯中空吹塑常用的塑料:3.聚乙烯、聚氯乙烯(用量最大)、聚丙烯、聚苯乙烯、乙烯-醋酸乙烯共聚物、聚对苯二甲酸乙二醇酯(PET)、聚碳酸酯、聚酰胺等中空吹塑包括:4.挤出吹塑5.注射吹塑6.拉伸吹塑挤出-拉伸-吹塑注射-拉伸-吹塑7.2中空吹塑设备7.2.1型坯成型装置影响型坯质量因素的主要设备:挤出机机头及口模转角式机头❑适用于挤出聚乙烯、聚丙烯、聚碳酸酯、ABS直通式机头❑常用于硬聚氯乙烯透明瓶带贮料缸的机头❑生产大型吹塑制品,如啤酒桶及垃圾箱等7.2.2吹胀装置包括:吹气机构针吹法顶吹法底吹法吹塑模具模具的材质模具的冷却系统模具的排气系统7.2.3辅助装置1.型坯厚度控制装置控制型坯尺寸的方式有:1.调节口模间隙2.改变挤出速度3.改变型坯牵引速度4.预吹塑法5.型坯厚度的程序控制2.型坯长度控制3.型坯切断装置7.3挤出吹塑工艺过程及控制因素7.3.1挤出吹塑工艺过程1.挤出型坯2.型坯达到预定长度时,夹住型坯定位后合模3.型坯的头部成型或定径4.压缩空气导入型坯进行吹胀,使之紧贴模具型腔形成制品5.制品在模具内冷却定型6.开模脱出制品1.成型温度与挤出温度2.吹气压力和鼓气速率3.吹胀比4.模具温度5.冷却时间7.4注射吹塑优点:✧制品壁厚均匀一致,不需要进行后修饰加工✧制品无合缝线,废边废料少缺点:✧每件制品必须使用两副模具(注射型坯模和吹胀型成型模)✧注射型坯模要能承受高压,两副模具的定位公差等级较高,模具成本费用加大,生产容器的形状和尺寸受限,不宜生产带把手的容器。

基本特征:✧型坯是在注射模具中完成,制品是在吹塑模具中完成。

✧二位机1800三位机1200四位机900三位机最常用。

1.对注射型坯模中型腔和芯棒的设计要求芯棒直径小于吹塑容器颈部的最小直径容器的最小直径尽可能大些2.吹塑模具的设计要求应设有排气槽,底部设计凹状,模体选用耐腐蚀的碳素工具钢及普通合金钢。

目录1、机器的主要用途和适用范围22、机器的工作条件23、机器的主要技术参数24、机器的主要结构35安装与调试286使用操作317维护与保养318常见故障及排除329其它说明3310 随机配件35附录:电气原理图HTⅡ-12L中空成型机使用说明书恭贺您的正确抉择,购置本公司的塑料挤、吹中空成型机。

为使您高速、高效使用您的机器,使其发挥最大的效率,请在调试、操作机器之前,认真阅读并理解本使用说明书。

若有疑问,请与本公司联系。

1、机器的主要用途和适用范围1.1HTⅡ-12L中空成型机可生产瓶、壶、罐、桶等多种吹塑中空制品。

1.2该机适用于PP、PE等不管是进口还是国产原料的中空吹塑。

2、机器的工作条件2.1 电源电压: 380 V2.2 水源:自来水<冷却水池泵水系亦可) 0.3Mpa 200 L/min2.3 气源:1.1 Mpa 2 m3/min2.4 最大总功率:150 Kw2.5 挤料电机最大功率90Kw3、机器的主要技术参数3.1 最大制品容量:5 L3.2 生产能力:<空循环)900模/ h*2开合模速度700mm/sec。

3.3 螺杆直径:120 mm3.4 螺杆长径比:28<L/D)3.5 塑化能力:300Kg/h3.6 挤出口范围:20-150 mm3.7 模具厚度范围:285 ~ 340 mm3.8 模具最大平面尺寸:<宽×高)530×450 mm3.9 锁模力:158 KN3.10 机器外形尺寸<长宽高)3.9×2.9×3.1m3.11 机器重量:15000Kg4、机器的主要结构设备由安全门、机架、塑化系统、模头升降装置、移模和开合模机构、液压系统、水冷却系统、模头、吹气装置、管胚切断装置、气动系统、自动润滑装置、夹瓶排瓶装置、电控系统等组成。

<如下图)1、塑化系统2、抬头机构3、机架4、液压系统5、气动系统6、水冷却系统7、模头 8、吹气装置 9、移模、开合模机构10、管坯切断装置 11、电控系统4.1 双工位动作流程图4.2塑化系统塑化系统主要由:绞料变频调速电机、齿轮减速器、机筒和螺杆、铸铝加热器、冷却风机、风机座、料斗、模头、模头抬升装置、平台、V 型皮带轮、V型皮带等组成.其功能是将塑料原料经适当加热、挤压、剪切、混炼塑化均匀后送入挤出模头形成管坯。

中空吹塑模具说明书中空吹塑模具说明书一、概述中空吹塑模具是用于制造中空吹塑产品的工具和设备。

本文档旨在提供有关中空吹塑模具的详细信息和使用指导。

二、模具结构2.螺杆和模头:螺杆用于将原料输送到模具中,模头用于形成产品的中空空间。

3.活塞和扩散器:活塞用于控制模具的封闭和开启,扩散器用于调整产品的厚度和壁厚分布。

4.冷却系统:通过水循环来控制模具温度,确保产品的质量和尺寸精度。

5.导柱和导套:用于定位和导向模具的移动,确保模具的闭合和开启的准确性。

三、使用指南1.准备工作1.1 确保模具和机器设备的安全性能符合要求。

1.2 清洁模具并涂上适当的润滑剂,以确保顺畅的运行。

1.3 检查模具中的冷却系统是否正常工作。

2.操作步骤2.1 将适当的原料加入到模具的料斗中。

2.2 启动机器设备并控制螺杆的旋转速度和温度。

2.3 当原料充分熔化后,关闭模具并注入空气以形成中空空间。

2.4 控制模具的冷却时间,待产品固化后,打开模具并取出成品。

2.5 检查成品的质量和尺寸是否符合要求,如有问题需调整模具参数。

四、维护保养1.定期检查模具的各个部件,如有磨损或损坏及时更换。

2.清洁和润滑模具以防止积聚和腐蚀。

3.注意模具冷却系统的维护,定期清洗和检查水泵的运行状况。

4.存放模具时,应防潮防尘,避免阳光直射和机械碰撞。

五、附件1.中空吹塑模具结构图纸2.模具操作视频教程3.模具维修和更换部件清单六、法律名词及注释1.模具:用于制造产品的工具和设备。

2.中空吹塑:一种加工方法,通过气压将熔化的塑料吹塑成空心的产品形状。

3.壁厚分布:产品壁厚在不同位置的分布情况。

4.温度控制:通过调节加热和冷却系统,控制模具的温度。

5.尺寸精度:产品尺寸与设计要求的偏差。

课程设计中空吹塑成型模具设计姓名郭胜学号 11051021032 院系机电工程学院专业材料成型及控制工程年级 2011级指导教师贾焕丽2015年1月15日目录摘要 (1)1 吹塑件结构与材料分析 (3)1.1 软件简介 (3)1.2 模具设计与制造的一般流程 (3)1.3吹塑件结构分析 (5)1.4吹塑件材料分析 (7)2 吹塑模具的结构与材料分析 (8)2.1吹塑模结构分析 (8)2.2 吹塑模具的材料分析 (9)3 挤出吹塑机头尺寸计算 (11)3.1出模膨胀系数选择 (11)3.2 挤出机头设计原则 (11)4 吹塑模具的型腔的设计 (14)4.1分型面选择 (14)4.2型腔表面处理 (14)4.3型腔尺寸计算 (14)5 吹塑模具的颈部及底部嵌块设计 (16)6 吹塑模具的夹坯口与余料槽设计 (18)6.1剪口尺寸 (18)6.2剪口部位 (19)7 吹塑模具的冷却系统设计 (20)7.1 冷却系统设计原则 (20)7.2 开设冷却系统 (21)8 吹塑模具的排气系统设计 (22)9 成型设备选择 (23)参考文献 (24)致谢 (25)摘要根据矿泉水瓶的用途和使用要求进行分析,合理设计矿泉水瓶的形状造型结构,包括容积、壁厚、外形、底部和瓶口螺纹等的设计,并根据吹塑工艺选择制矿泉水瓶的材料。

矿泉水瓶吹塑模设计,采用平行移动式模具,设计内容包括模具材料选择、模具型腔、模具主体、冷却系统、切口部分、嵌块部分、排气孔槽和导向部分等。

根据本次设计的矿泉水瓶的功能、材料及各个工艺特点,吹塑工艺采用挤出吹塑,矿泉水瓶的成型包括成型设备和成型工艺条件等的分析设计。

关键词:矿泉水瓶;吹塑模;挤出吹塑;模具设计AbstractBased on the analysis of the function and usage requirements of mineral water bottles, properly designed its shape and modeling structure, including the design of its volume, wall thickness, shape,the bottom and mouth thread, etc. Meantime, chose its material according to the blow mould process of mineral water bottles.The mineral water bottle blow mould design selected parallel move mold. The design included mould material selection, molud cavity, mould main body, cooling system, incision, embedded block, vent groove, orientation and so on.According to the function, material and process characterists of mineral water bottles, the blow process used extrusion blow in this paper, The forming of mineral water bottles contained the analysis and design of moulding equipments, moulding process conditions, etc.Keywords:mineral water bottles; blow molding;Extrusion blow molding;mould design1吹塑件结构与材料分析1.1软件简介C ro/E(Cro/Engineer操作软件,以下简称Cro/E)是美国参数技术公司(Parametric Technology Corporation,简称PTC)的重要产品。

成都纺织高等专科学校

设

计

说

明

书

题目:矿泉水瓶吹塑模具设计

系院:机械系

专业:模具设计与制造

班级:模具091

姓名:钟阳波

指导教师:罗岗

时间:2011年11月8日

各种矿泉水瓶广泛运用于社会生活之中,合理设计矿泉水瓶的形状造型结构,包括容积、壁厚、外形、底部和瓶口螺纹等的设计,其形状能吸引大众的眼球是我们设计者所追求的最高境界。

矿泉水瓶吹塑模设计,采用平行移动式模具,设计内容包括模具材料选择、模具型腔、模具主体、冷却系统、切口部分、嵌块部分、排气孔槽和导向部分等。

根据本次设计的矿泉水瓶的功能、材料及各个工艺特点,吹塑工艺采用挤出吹塑,矿泉水瓶的成型包括成型设备和成型工艺条件等的分析设计。

1引言

目前常用的吹塑制品原料是以聚乙烯(PE)和聚氯乙烯(PVC)为主。

因为聚乙烯制品无毒,容易加工,聚氯乙烯价廉,透明性和印刷性能较好。

中空成型是把熔融状态的塑料制成型坯,置入模具内闭合模具通入压缩空气(气压为2.7~5Kg/cm2),将型坯吹胀成模腔形状制品在模内保压条件下,冷却定型开模取出。

根据成型方法的不同,此次的设计采用挤出吹塑成型,其熔融型坯是用挤出机挤出,优点是设备和模具简单,缺点是型坯壁厚不易均匀,从而引起塑件壁厚差异。

2 吹塑件结构与材料分析

2.1 吹塑件结构分析

a.塑件设计尽量壁厚均匀,无过薄过厚的部分。

b.塑件长度也应考虑延伸比。

c.瓶盖与瓶口部分应采用螺纹结合。

d.塑件侧壁与底部的交接部分,一般不允许设计成尖角,二界面角采用圆弧过渡,三界面角可用球面过渡。

e.塑件支承面,特别注意要减少结合缝与支承面的重合部分。

因切口的存在将影响塑件放置的平稳性。

同时也要增加底部刚度。

容积:

V=555ml

容器的平均壁厚:

t=1mm

外形:

采用圆形容器

底部:

采用环形支承面

制品底部应设计成内凹形。

制品的转角处及内凹处,均作较大的圆弧过渡

口部:

为使容器口部能更好地与盖及密闭器配合,容器口部有螺纹结构设计

图1 矿泉水瓶结构图

2.2吹塑件的材料分析

吹塑用塑料的性能比较见表1

表1 吹塑用塑料的性能比较

耐热性透明性材料密度刚度耐冲击

强度

POM 1 1 6 6 12

ABS 6 7 6 7 7

CA 3 8 11 7 1 PC 3 6 3 2 4 LDPE 11 11 1 4 17 HDPE 9 10 3 3 10 PP 12 9 6 1 7 PS 6 5 9 8 10 PVC 2 4 9 12 1 材料选择聚丙烯。

聚丙烯的性能:

聚丙烯(PP)是由丙烯单体(CH3—CH=CH2)聚合而成。

是无毒、无味、半透明塑料。

具有质轻的特点,其密度为0.90~0.91g/cm3,是通用塑料中密度最低的一种。

聚丙烯具有优良的耐热性,长期使用温度可高达100~120℃,短期使用温度为140℃,无载荷时使用温度可达150℃,聚丙烯是通用塑料中唯一能在水中煮沸,并能经受135℃的消毒温度的品种。

以PP为基材的多层容器可在温度高达90℃条件下进行热灌装或消毒处理。

聚丙烯的耐低温性不如聚乙烯,力学强度、刚性和耐应力开裂性都超过高密度聚乙烯,聚丙烯是一种非极性塑料,具有优良的化学稳定性,并且结晶度越高,化学稳定性越好。

聚丙烯具有有优良的耐弯曲疲劳性,很适宜制造盖体合一的容器,带铰链的双层壁的吹塑工具箱等。

聚丙烯的成型性能:

聚丙烯的熔点较高,冷却速率较大,型坯热封性差,易在闭模时夹断。

聚丙烯的收缩率较大,约为

1.0%~

2.5%,收缩会随制品壁厚、成型工艺、填料加入量的不同而变化。

聚丙烯具有良好的成型性,可采用挤出吹塑、注射吹塑、注射拉伸吹塑等方法制成中空容器。

3 吹塑模具的结构与材料分析

3.1吹塑模具结构分析

3.11 平行移动式模具

该种结构由两半个相同模腔构成,通过合模机使之闭合。

模具(如图3)的安装采用直接安装法为好,即在模具上做出螺纹孔,用螺钉穿过合模机安装板直接紧固。

目前生产几乎都采用该种结构形式。

图3 平行移动式模具图此次采用平行移动式模具,其基本结构包括两半部分,其中一半作为定模,另一半作为动模。

它是由模具型腔、模具主体、冷却系统、切口部分、排气孔槽和导向部分等组成。

3.12 挤出吹塑模具

挤出吹塑模具的结构:

吹塑模具主要由两半凹模构成。

因模颈圈与各夹

料块较易磨损,故一般做成单独的嵌块,以便于修复或更换。

挤出吹塑模具的特点:

与注射成型模具相比,挤出吹塑模具有以下特点:吹塑模具对材料的要求较低,选择范围较宽。

吹塑模具只有凹模,且其型腔一般不需经硬化处理,除非要求长期生产。

吹塑模腔内型坯则通过膨胀来成型,这可减小制品上的流痕与结合缝及模腔的磨损等问题。

由于没有型芯,吹塑制品上较深的凹陷也能脱模,不需设置像注射模所广泛采用的滑块、顶杆或凸轮等。

4 矿泉水瓶挤出吹塑机头尺寸计算

4.1 出模膨胀系数选择

表2为总结出来的系数。

聚丙烯的出模膨胀系数取1.6。

表2 材料的出模膨胀系数

塑料名称代号出模膨胀系

数

HDPE 1.04~1.90 高密度聚乙

烯

LDPE 1.30~1.65 低密度聚乙

烯

聚氯乙烯PVC 1.05~1.10

聚丙烯PP 1.55~1.80

聚苯乙烯PS 1.30~1.60

聚对苯二甲

PET 1.10~1.35 酸乙二酯

5 吹塑模具的型腔

5.1分型面选择

设计吹塑模具时首先要考虑的一个问题是分型面的选择,其位置由吹塑制品的形状确定。

对横截面为圆形的容器,分型面通过其直径设置;

本塑件为圆形容器,分型面通过圆形的直径则可。

5.2 型腔表面处理

本塑件在外表面上雕刻图案以增强制品的刚度和强度

5.3 型腔尺寸的计算

容器类的制件一般要求不严格,成型收缩率影响不大,但对有刻度的部分或螺纹处,收缩率就有相当的影响,体积越大影响也越显著。

型腔结构如下图6所示:

6吹塑模具的颈部嵌块及底部嵌块设计

本次矿泉水瓶螺纹镶块设计采用锥形结构,如下图9所示:

图9 螺纹镶块

吹塑模具底部一般设置单独的嵌块,以挤压、封接型坯的一端,并切去尾料。

设计模底块时应主要考虑夹料口刃与尾料槽,它们对吹塑制品的成型与性能有重要影响。

本次矿泉水瓶底部嵌块设计如下图10所示:

图10 底部嵌块

7 吹塑模具的冷却系统设计

为了缩短制品在模具内的冷却时间并保证制品的各个部位都能均匀冷却,模具冷却管道应根据制品各部位的壁厚进行布置。

例如,塑料瓶口部位一般比较厚,在设计冷却管道时就应加强瓶口部位的冷却。

7.1 冷却系统设计原则

1)一般塑件的壁厚越后,水管孔径越大。

其塑件

的壁厚、孔径的大小以及孔的位置关系可参考表5选取。

表5 塑件的壁厚、孔径的大小以及孔的位置

壁厚回路直径

2 8~10

4 10~12

6 12~15

D=(1~3)d

p=(3~5) d

本塑件壁厚为2mm,参考表2,选取回路直径8mm 9 吹塑模具的排气系统设计

吹塑模排气不良会使塑件表面产生斑纹、麻坑及成型不完整等缺陷,影响塑件质量。

由于吹塑模两半模合模面的平面度较高和表面粗糙度值低,而且没有推杆,因此不能像注射模那样利用合模面间隙会推杆配合间隙排气,必须另外设排

气槽或排气孔,或者利用模具嵌件间隙排气。

排气的部位应选在空气最易储留及型坯最后吹胀贴膜的部位,如模具型腔的角部、凹坑处。

有时也可开设在分型面上,排气孔直径通常为0.5~1.0

本模具排气孔直径取10mm。

10 成型设备选择

1)PP树脂的干燥条件。

干燥空气露点:-18℃

热风温度:120℃

干燥时间:3~4h

2)挤出吹塑成型条件

挤出机加热温度:250~260℃

机头温度:250℃

机头口模温度:250℃

模具温度:瓶底65~80℃,瓶体65~80℃,瓶颈55~65℃

型坯吹胀压力:0.6~1MPa

吹气时间: 25~30s

成型周期时间:45~60s

后处理条件:120℃、30min

(1)原料干燥装置可选用空气循环去湿热风干燥装置、强制对流恒温烘箱等设备,对PP进行去湿干燥。

(2)挤出吹塑成型机可采用带储料缸直角机头的挤出吹塑成型机。

挤出机的料筒、螺杆可采用硬质钢制造,为防止挤出型坯的表面出现黑斑,不宜采用氮化钢。

螺杆直

径选用70~100mm,其主要技术参数如下:螺杆形式:等距不等深浅变圆头螺杆;

螺杆长径比(L/D):(20~40):1;

螺杆压缩比:(2.5~3.0):1;

成型工艺

(3)工艺流程

PP回料→混合→干燥→挤出型坯→型坯吹胀→取出制品→修整→后处理

↑--破碎←不良品←检测→装配。