一个3000W整流模块的热设计方案和计算实例

- 格式:doc

- 大小:35.00 KB

- 文档页数:3

热电站3000KW汽轮机发电机组安装方案目录1.工程情况2.施工工序流程图3.施工准备4.设备开箱检查5.基础划线复查6.垫铁布置7.底座架、轴承座及下汽缸就位8.滑销系统安装9.轴承安装10.转子调试11.汽封间隙检查和调整12.转向导叶环、隔板、复速级与喷嘴安装13.按扎转子14.装配调节汽阀,对通汽部分间隙的检查和调整15.汽轮机扣大盖16.轴承扣盖和盘车装置的安装17.发电贡安装18.二次灌浆19.辅助调和安装20.调节、保护系统和管道安装21.汽轮机本体范围的管道安装22.施工中应遵守的规范汽轮发电机机组安装方案1.工程概况1.1汽轮机参数:型号:B3—2.35/0.49 额定功率:3000KW转速:3000r/min 主汽门前蒸汽参数:2.5MPa 390℃排汽参数:0.49MPa 额定汽耗:10.7kg/KW.h制造厂:洛阳发电机设备厂发电机参数:型号:QF—3—2 额定功率:3000KW额定电压:10.5KV 转速:3000r/min功率因数:0.8 制造厂:洛阳发电机设备厂此汽轮发电机为三相两极交流同步发电机。

额定转速为3000r/min,频率为50HZ。

1.2结构:机组为单缸、中温中压、冲动式、背压汽轮机,与锅炉、发电机及其他附属设备组成成套发电设备,汽轮机排出的背压蒸汽可供工业用汽。

从安装工艺过程分为主机和辅助设备两部分。

汽轮机采用小岛式双层布置,便于在下层空间安排蒸汽管道。

辅助设备主要包括汽封、空气冷却器、双联冷油器、调节、油路、保安系统、汽水系统等。

机组的流通部分由一个双列复速级和四个压力级组成。

汽轮机转子采用套扎式柔性转子,叶轮为刚性锥形薄叶轮结构,以其外圆面与汽缸相配合,其内环中央有一圆柱销定位,用螺栓固定于汽缸上。

转向导叶环上开有平衡孔,为防止转向导叶环变形,在上下半的中分面处采用“拉钩”结构与汽缸固定。

隔板汽叶采用围带焊接式结构,固定在汽缸隔板槽中隔板上、下半在水平中分面处装有径向密封键及圆柱销,以保证上下隔板正确定位。

3000W纯正弦波逆变器的详细过程什么是逆变器逆变器是把直流电能(电池、蓄电瓶)转变成交流电(一般为220V,50Hz正弦波)。

它由逆变桥、控制逻辑和滤波电路组成。

简单地说,逆变器就是一种将低压(12或24伏或48伏)直流电转变为220伏交流电的电子设备。

因为我们通常是将220伏交流电整流变成直流电来使用,而逆变器的作用与此相反,因此而得名。

什么是正弦波逆变器逆变器可以按照它的输出波形进行分类,分为方波逆变器、修正波逆变器和正弦波逆变器。

因此正弦波逆变器的定义就是输出波形为正弦波的逆变器。

它的优点是输出波形好,失真度很低,且其输出波形与市电电网的交流电波形基本一致,实际上优良的正弦波逆变器提供的交流电比电网的质量更高。

正弦波逆变器对收音机和通讯设备及精密设备的干扰小,噪声低,负载适应能力强,能满足所有交流负载的应用,而且整机效率较高;它的缺点是线路和相对修正波逆变器复杂,对控制芯片和维修技术的要求高,价格较贵。

正弦波逆变器实物图工作原理在介绍正弦波逆变器工作原理之前,先介绍一下逆变器的工作原理。

逆变器是一种DCtoAC的变压器,它其实与转化器是一种电压逆变的过程。

转换器是将电网的交流电压转变为稳定的12V直流输出,而逆变器是将Adapter输出的12V直流电压转变为高频的高压交流电;两个部分同样都采用了用得比较多的脉宽调制(PWM)技术。

其核心部分都是一个PWM集成控制器,Adapter用的是UC3842,逆变器则采用TL5001芯片。

TL5001的工作电压范围3.6~40V,其内部设有一个误差放大器,一个调节器、振荡器、有死区控制的PWM发生器、低压保护回路及短路保护回路等。

输入接口部分:输入部分有3个信号,12V直流输入VIN、工作使能电压ENB及Panel电流控制信号DIM。

VIN由Adapter提供,ENB 电压由主板上的MCU提供,其值为0或3V,当ENB=0时,逆变器不工作,而ENB=3V时,逆变器处于正常工作状态;而DIM电压由主板提供,其变化范围在0~5V之间,将不同的DIM值反馈给PWM控制器反馈端,逆变器向负载提供的电流也将不同,DIM值越小,逆变器输出的电流就越大。

高压柜、低压柜、变压器的发热量计算方法变压器损耗可以在生产厂家技术资料上查到铜耗加铁耗;高压开关柜损耗按每台200W估算;高压电容器柜损耗按3W/kvar估算;低压开关柜损耗按每台300W估算;低压电容器柜损耗按4W/kvar估算;一条n芯电缆损耗功率为:Pr=nI2r/s,其中I为一条电缆的计算负荷电流A,r为电缆运行时平均温度为摄氏50度时电缆芯电阻率Ωmm2/m,铜芯为,铝芯为,S为电缆芯截面mm2;计算多根电缆损耗功率和时,电流I要考虑同期系数; 上面公式中的"2"均为上标,平方;一、如果变压器无资料可查,可按变压器容量的1~%左右估算;二、高、低压屏的单台损耗取值200~300W,指标稍高尤其是高压柜;三、除设备散热外,还应考虑通过围护结构传入的太阳辐射热;主要电气设备发热量电气设备发热量继电器小型继电器 ~1W中型继电器 1~3W励磁线圈工作时8~16W功率继电器 8~16W灯全电压式带变压器灯的W数带电阻器灯的W数+约10W控制盘电磁控制盘依据继电器的台数,约300W程序盘主回路盘低压控制中心 100~500W高压控制中心 100~500W高压配电盘 100~500W变压器变压器输出kW1/效率-1 KW电力变换装置半导体盘输出kW1/效率-1 KW照明灯白炽灯灯W数放电灯灯W数假设变压器为1000KVA,其有功输出为680KW,则其效率大致为680/850=,根据上述计算损耗的公式,该变压器的损耗为6801/=170KW变压器的热损失计算公式:△Pb=Pbk+△Pb-变压器的热损失kW Pbk-变压器的空载损耗kW Pbd-变压器的短路损耗kW具体的计算方法:一、 发电机组发热量发电机组的散热量主要来自于两个方面,一是发电机组的盖板传热和机壳围护结构传热,另一是发电机组的冷却循环风的漏风所带来的热量;大、中型发电机组的冷却方式通常采用封闭式空气自循环冷却方式,发电机绕组的损耗传给冷却空气,空气的热量再通过机组水冷却器由冷却水带走;根据实测的数据,定子排出的空气温度一般不超过65℃,而进入转子的空气温度一般不低于5℃;发电机机壳的散热量可以按下式计算:()n g t t KA q k -=w 1 1其中:K ——发电机机壳的传热系数 w/㎡·℃A ——发电机机壳的面积 ㎡ gt ——发电机冷却循环风的平均温度℃n t ——室内空气温度℃发电机的漏风散热量可以按下式计算:()n f t t vc q f -=γβw 1 2其中:β——漏风系数,钢盖板取%v ——发电机的冷却循环风量m3/h c ——空气比热 w/kg ·℃γ——空气容重取m3f t ——发电机漏风温度℃ n t ——室内空气温度℃根据发电机组内部的冷却风温和发电机的表面积,我们不难计算机组壳体的传热量;但漏风热量的计算上却有较大的差异,随着机械制造技术的不断提高,特别是空气冷却器的效率的提高,发电机组的冷却循环风量各个厂商有较大区别;例如按机电设计手册计算,30万KW 机组的冷却循环风量约为200m 3/h,但多数国际厂商提供的冷却风量约为120m 3/h,这就给计算结果产生较大的出入;机组的冷却风量不仅和机组的容量有关,而且和机组的水头、转速、尺寸有关;一般情况下,冷却风温越低,发电机的线圈温度也越低,发电机的效率就越高,但是冷却风温受冷却器的布置尺寸影响,冷却器大,机组的制造难度相对增大,经济性下降,冷却风温不可能无限降低,机组制造厂设计时考虑一个经济区域,达到机组的最大性价比;因此,在实际的设计计算中,应由发电机厂商提供冷却循环风量参数对漏风热量加以核算;二、 变压器发热量变压器散热散热主要指变压器内部的能量损耗,由铜损电阻损耗和铁损铁磁损耗两部分组成,其中铜损是随负荷大小而变化,而铁损与负荷的大小无关,可以看成一定值;通常将额定负荷时的铜损定为短路损耗,额定电压下的铁损定为空载损耗;自冷、风冷和干式变压器的损耗,全部散发到周围空气中,而水冷变压器的损耗则大部份由水冷却系统带走,一小部份由于油温高于周围空气温度而将热量散入空气中;一般情况下,封闭厂房、地下厂房和抽水蓄能电站,布置于厂房内部或地下的主变多采用库水冷却的主变,而电站中的其他变压器还有厂用变、照明变、事故变、励磁变等,多采用风冷或干式变压器;风冷变压器的散热量,简单地可以按下式计算:dk P P Q +=Kw 3其中:kP ——变压器的空载损耗 KwdP ——变压器的短路损耗 Kw水冷变压器的散热量可以按下式计算:()325.1n y 105.5-⨯-⨯=A t t Q Kw 1 4其中:yt ——油箱的平均油温 ℃,一般在65~70℃之间n t ——室内气温 ℃A ——油箱的散热面积 ㎡电站的水冷却主变,受到冷却水温和水冷却器效率的影响较大,特别是抽水蓄能电站,由于库容较小,冷却水温受季节的影响较大,应按正常运行时,可能产生的最高水温核算变压器的散热量;三、 母线、电缆发热量在电站中,发电机和变压器之间的连接多用自冷却式封闭母线;母线的发热量包括母线的功率损耗发热和外壳感应散热两部分;由于主线的两端分别分别连接发电机和变压器设备,实际上母线与外壳之间的空气是封闭的,外壳起到一个保护和屏蔽电磁波的作用,以减少母线电磁场对周围电气设备和环境的影响,并没有减小母线的散热;母线的功率损耗散热传给母线和外壳间的空气,然后通过外壳壳体传入环境;而外壳感应散热则直接传入环境;母线功率损耗引起的散热量可以按下式计算:3s Z 2103-⨯⨯=L R I q s ϕKw 1 5母线外壳感应散热量可以按下式计算:3k k 2103-⨯⨯=L R I q k ϕKw 1 6其中:I ——母线的相电流AZ R ——母线在工作温度时的直流电阻Ω/m k R ——母线外壳在工作温度时的直流电阻Ω/ms ϕ——母线集肤效应系数k ϕ——母线外壳集肤效应系数L ——母线的长度m以下是某电站的母线参数:表1 母线参数序号 基本参数 主母线 分支母线 启动母线 1 额定电压 KV 18 18 18 2 工作电压KV 3 额定电流A 13000 250 3000 4 导体正常温度℃ 87 50 74 5外壳正常温度℃6747546 导体截面积mm2 25 3358 33587 外壳截面积mm2 15944836983698 导体电阻μΩ/m 9外壳电阻μΩ/m按上面两式计算,主母线单相的散热量约为550W/m,和母线制造商提供的母相散热损耗600 W/m 基本相近; 母线的发热损耗和母线的材质、制造技术、焊接工艺水平关系较大;材质越好,母线接头的焊接工艺水平越高,其直流电阻就越小,发热损耗也就越小;另外,在水电站厂房内敷设了各种电压等级的动力、照明、控制电缆,在运行中会散发出一定的热量,如果电缆温度过高,将导致电缆表面绝缘老化,电缆的载流量下降;在各种电缆中,低压动力电缆发热量较大,电气设计手册上,对电缆损耗大于150W/m 的有通风要求;一般的3000V 以下的铜芯电缆的散热损失较小;电缆截面3×50mm 的发热量约为25W/m,3×150mm 的发热量约为40W/m,电压等级越高,散热量越小;因此,除在主厂房中设有大量的电缆桥架如母线层、母线洞、水轮机层等和专门的电缆层、电缆廊道应核算电缆的发热量,其他部位的电缆发热可以忽略不计;四、 电抗器发热量电抗器用于较大容量的配电装置中,起到限制短路电流的作用,也可以用于整流装置中作滤波电抗器; 电抗器的散热量可以按下式计算:P Q 21ηη=Kw 7其中:1η——电抗器的利用系数,一般取1η=2η——电抗器的负荷系数,一般取2η=P ——电抗器在额定功率下的功率损耗Kw,根据额定电流、额定电抗和型号确定;电抗器是由绕组组成的,发热特性是热容量和发热量较大,达到稳定发热量需要一段时间;如果是长期运行的电抗器,其发热量是稳定的,如果是间歇运行的电抗器,应按运行时间和电抗器的发热特性曲线确定发热量;五、 高、低压盘柜发热量高压配电盘柜的散热量可以按下式计算:e 2egq II Q ⎪⎪⎭⎫ ⎝⎛=Kw 1 8其中:gI ——高压开关的工作电流 Ae I ——高压开关的额定电流 Aeq ——高压开关的额定电流时的散热量 Kw高压开关柜分为进线开关柜和馈电开关柜,一般说来进线开关柜的发热量要比馈电开关柜的发热量大;低压配电盘柜的散热量可以按下式计算:P ex Q ∑=Kw 9其中:e ——盘柜的利用系数x ——盘柜的实耗系数P ∑——低压盘柜的功率损耗之和 Kw由于电站内各种盘柜的用途不同,盘柜的工作电流不同,一般说来,工作电流越大,盘柜内的电器元件发热量也越大;对于集中布置的配电盘柜尽可能由设备制造商提供发热量较为准确;特别的,对于重要的配电盘柜,由于制造商对盘柜内的电气元件的保护,防止运行湿度过大,绝缘性能的下降,在盘柜内本身另设有电加热器;一般每只盘柜在~左右,集中布置的继电保护室等应加以考虑;在高压盘柜中,励磁柜的发热量较大;根据某电站外商提供的发热资料:表2 励磁柜的发热量序号 名 称发热量1 整流闸管 8Kw2 母线组 2Kw3 散热风机 2Kw4 其它继电器 2Kw 5合计14Kw由于励磁系统关系到机组的安全启动和运行,对于集中或封闭布置的励磁盘柜应较为准确地核算其发热量; 六、 SFC 静态变频启动装置发热量SFC 称为静态变频启动装置,主要用于抽水蓄能电站的机组抽水工况的启动;它由输入电抗器、输出电抗器、滤波器、功率柜和直流电抗器组成;某个单机容量30万千瓦的抽水蓄能电站,根据外商提供的SFC 装置各设备的容量如下:表3 SFC 装置的容量序号 设备名称 运行时 停止时 1 输入电抗器 27Kw 3Kw 2 输出电抗器 63Kw 0 3 滤波器 83Kw 28Kw 4 功率柜 15Kw 6Kw 5 直流电抗器 200Kw 0 6合计388Kw37Kw我们可以看出,如果按照满负荷计算,SFC 装置的热量高达388Kw;按照一些已运行的抽水蓄能电站的实际运行分析统计,一台机组的启动,从静止拖动到并网时间仅需240秒,六台机组的启动时间约为25分钟;根据外商提供的SFC 装置运行特性曲线,输入电抗器、输出电抗器和直流电抗器运行25分钟,发热达到额定发热量的20%,滤波器、功率柜发热达到额定发热量的70%左右;按此计算SFC 装置的发热量约为,是额定发热量的%;SFC 装置的发热量和SFC 的容量、运行时间有极为密切的关系,如果要较为准确的确定设备发热量,应请有关制造商提供设备的运行特性曲线,然后根据设备的容量和运行时间确定;七、 照明设备发热量大、中型电站随着建筑装修景观设计对灯光的需求,照明功率有增加的趋势;虽然照明设备的发展,电站的照明应用从白炽灯和荧光灯向碘钨灯和金卤灯等高亮度灯源转变;但照明设备散热量属于稳定得热,只要电压、功率稳定,散热量是不变化的;照明所耗电能的一部分直接转化为热能,此热能以对流、传导和向周围散出;光能以红外辐射方式向外辐射,但红外辐射不能直接被空气吸收,而是透过空气被周围物体吸收,尔后再给予空气;转化为光的那部分也是先射向周围物体,被物体吸收后再转化为热能,再以对流、传导或辐射等方式传给空气和其他物体;照明发热量为:N n Q 1 Kw 1 10其中:1n ——镇流器消耗的功率系数,一般取N——照明灯具功率 Kw一般情况下,全厂的照明发热量约为照明变压器容量的80%左右;但随着电站自动化程度的提高和无人值班的推广,厂房内部的实际照明设备开启情况变化较大,可考虑正常运行时照明的利用系数;。

3000W光伏并网逆变模块总体技术方案关键词:Mppt、Boost、全桥逆变、锁相、孤岛效应、EMC、EMI摘录:介绍了3000W光伏并网逆变器的拓扑结构、各单元功能及接口关系(暂缺),描述了该产品的关键技术方案。

1.模块原理方块图图13000W光伏并网逆变电源模块内部包括BOOST升压单元、全桥逆变单元、辅助电源单元、DSP控制单元、输入/输出EMI单元、HMI单元、通讯单元等电路。

BOOST升压单元是通过改变开关管的占空比来调节光伏电池工作电压Vpv以实现MPPT。

逆变单元是采用电压外环,电流内环的双环控制方法,电压外环控制逆变侧母线电容电压稳定在400V,电流内环控制并网电流实现并网。

辅助电源单元是将400VDC的母线电压转换为+12V、-12V、+5V为DSP控制电路、驱动电路、继电器控制电路、逐波限流、通讯等电源。

辅助电源拓扑采用常见的单端反激电路实现,控制芯片为UCC28C45。

DSP控制单元是该模块的核心控制单元之一,采用TI公司的2808芯片,结合相应的外围电路和软件,实现对整个模块的控制、检测、逻辑判断、故障诊断与告警、通讯等各种功能的综合管理与执行。

2.模块主电路图图2主电路关键器件选型3.单板技术方案3.1主功率板技术方案主功率板所负责的功能有主功率变换、辅助电源、EMI滤波、信号采样等功能单元。

3.2主电路如图23.3 辅助电源主板上除了主功率变换电路外,还有辅助电源电路。

辅助电源输入为400VDC,输出+12V,-12V,+5V。

+12V供给DSP控制板、主板检测、继电器控制等使用,-12V主要供给双电源运放使用,+5V给通讯单元。

辅助电源主拓扑采用单端反激拓扑。

3.4 显示板技术方案显示板采用LCD显示方式。

3.5 DSP板技术方案DSP板选用TI公司的TMS320F2808PZS,作为核心控制芯片,结合相应外围电路,构成模块核心控制单元,主要功能是完成模块的检测信号处理,逻辑、运算,实现对功率变换电路的实时控制,同时完成模块故障的诊断及与监控模块的通讯工作。

前言当今社会各种技术日益更新,在热力发电技术方面,大型的锅炉、汽轮机技术不断的成熟更新。

相比小型电厂有着节约资源,利于环保等诸多优点。

但是,对一些需要供热的工业生产,热电联产,以热定电的小型发电机组依然有自己的优势和用途:1、提高热经济性,虽然较小的发电机组在锅炉,汽机等效率方面都较低.但是“热电联产"与“热电分产”比较,由于用能合理,提高了热能的利用效率,从而节约了能源。

2、小型电厂可以利用工业废料进行生产,尤其对处理糖厂等工业的甘蔗渣等,既满足了工厂的供热、供电需要,又做到了变费为宝,合理利用资源,提高企业效益.3、小型电厂对燃料要求低,可以用煤矸石、石煤,甚至生活垃圾为燃料.便于合理利用资源、解决城市垃圾的处理问题。

4、小型电厂技术成熟,建设周期短,见效快。

因此,在合适的地点,场合小型电厂依然可以发挥它的作用。

本设计是为某盐矿厂设计的自用发电车间。

由于有外部电网供电,设计的热电车间以供热为主,选择锅炉大于一台,可基本保证盐矿厂的持续的生产用热。

在满足供热的基础上,小型电厂在正常运行的情况下可以为盐矿厂提供足够的电力,并有剩余送入电网。

本次设计在考虑供热的基础上,做出了热经济性的优化比较,选择方案.对各种系统设备进行比较选取力求作到,投资少,效果好的目标.并采取一定措施,以满足环境保护的要求。

方案的拟订和比较一、方案的初步拟订根据原始数据的要求,达到35t/h供蒸汽及2250KW的用电需求,暂时拟订几种方案如下:1、方案一(二炉一机)选用两台20t/h的次中压链条锅炉与一台3000KW的背压式汽轮发电机组合;2、方案二(二炉二机)选用另外两台20t/h的次中压锅炉与二台1500KW的背压式汽轮发电机组合;机组的选取1、锅炉的选取本着“热电联产、以热定电“,投资少的原则,和建厂快,效果好目标。

考虑本热电站的燃料是含水量较高的褐煤;以及锅炉的效率,对负荷变化的适应能力和飘尘,二氧化硫等污染物的排放量.所以本热电站的锅炉适宜选用中小型链条炉、或者沸腾炉.各种类型锅炉特性表如下:2、汽轮机的选取(1)由于本热电站需要大量蒸汽用于供热,本热电厂选用次中压或者中压的背压式汽轮机,这样可以做到汽机排汽用于供热的效果。

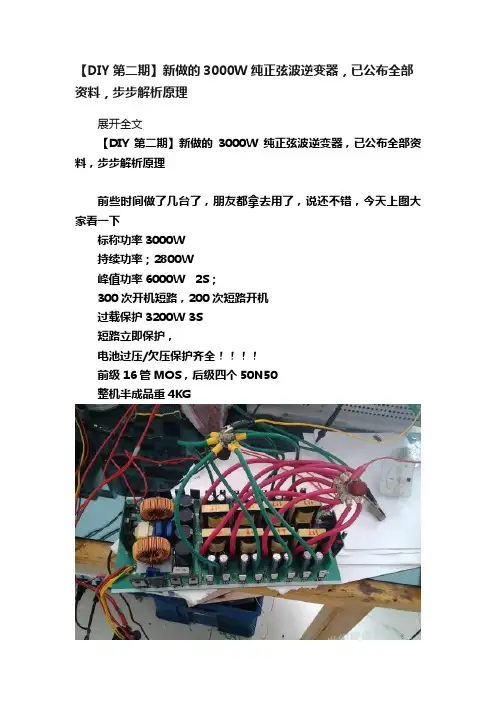

【DIY第二期】新做的3000W纯正弦波逆变器,已公布全部资料,步步解析原理展开全文【DIY第二期】新做的3000W纯正弦波逆变器,已公布全部资料,步步解析原理前些时间做了几台了,朋友都拿去用了,说还不错,今天上图大家看一下标称功率3000W持续功率;2800W峰值功率6000W 2S;300次开机短路,200次短路开机过载保护3200W 3S短路立即保护,电池过压/欠压保护齐全前级16管MOS,后级四个50N50整机半成品重4KG看到贴子有这么长了,作为逆变器余业玩家的我甚是感到高兴,时到五一了,也有了点时间打打字了,刚好也马上到了本其DIY结束的时间了,为了方便大家学习和交流,我在这里浅要的说下此款逆变器的设计过程和原理图的局部浅析,小弟专业不精,有说不对的地方请各位高手前辈拍砖!进入正题。

一、此款逆变器的基本情况(架构,组成)总括的说,这是一款24V逆变器,这款逆变器由三个部分组成,1、前级驱动板;2、后级驱动板;3、功率主板。

1、前级驱动板上主要是由三个小部分组成,一个辅助电源部分,一个部分是PWM驱动,第三个部分是保护部分;2、后级驱动板主要由三个部分组成,一个是SPWM信号的产生(单片机完成)部分,一个是硬件RC死区时间设置部分;再一个就是IR2110的驱动部分。

3、功率主板主要由四个部分组成,一个是前级升压及整流滤波,第二个是后级H全桥正弦变换部分,第三个是稳压反馈部分;第四个是LC滤波部分二、电路结构及原理分析1、前级驱动板A、辅助电源电路的功能就是将功24V的电池电压降到13-15V左右然后再经过LM7812稳成12V后供给整机电路的控制部分供电,先上图:在这个电路中,BT 输入电压范围可以达到15-36V,而输出稳定在 12V.Q1也可以用 P 型的MOS 管,适当的选取不同型号的P管可以将电压做到 60V左右。

下面来讲一下这个电路的工作原理,电路起动的瞬间,电源通过R21 提供 Q1足够大的基极电流,Q1饱和导通,其集电极电流一部分通过 L1 给 C121 充电供给负载,一部分储存在 L1 里。

3000W 正弦波逆变模块规格说明书一、概述本逆变器使用本公司专为逆变器研发的纯正正弦波芯片, 采用高可靠性的设 计方案,可以适用于任何负载,过载保护,过流保护,短路保护,保护后需要重 新开关机器才能恢复输出,本机的体积小巧,便于携带和安装。

功能特性简介:板载元件大部分采用SMD工艺焊接,具有非常高的一次成型率。

功率元件采用IGBT模块,大大降低了大功率负载时候的损耗。

采用高抗冲击性设计,保证在空调等强冲击性负载下不会损坏机器。

采用高效率SPWM调制电路,实现最佳的效率与THD值的完美平衡。

内置短路保护,抗冲击保护。

横向散热风道设计,利于散热器风扇端部安装散热。

单独的直流高压输入,小信号供电部分无需另外单独供给。

极低的空载电流消耗。

板载温度传感器,隔离控制温控风扇开启与关闭。

工作状态指示输出。

蜂鸣器报警指示。

LCD液晶显示功能(可选) 市电切换功能 (可选)二、使用方法将足够功率的输入电源接上逆变器,注意电源电压要在规定范围内,连接的 电源线要有足够的承载电流能力,并且尽量短,该逆变模块为DC0-400V输入,在 要输出电压AC范围内,必须保证输入DC电压是输出AC电压的1.414倍以上,才可 以稳定一个正常的范围。

三、输入电源要求输入电源电压必须在逆变器规定的电压范围内,不能超过DC400V,否则 会造成板上电解电容元件提早失效或者爆炸。

输入电源必须能够提供足够的电流, 其具体算法约为输出功率/输入电压 /0.8系数=输入电流,例如:带一个1200W 的负载,输入320VDC,则 输入电流 =(输出功率1200W)/(输入电压320V)/ 0.8系数=4.69(A)。

说明:输入320V电源,必须能保证提供4.69的电流,机器才可能正常运作, 并且持续输出额定功率。

输入电源线必须要与逆变器连接牢固,并且要有足够的承载能力。

电源线的截面积应该按照不大于4A/mm2的电流密度选择铜导线截面积。

总的来看,竞争对手的产品一般分为自然散热型和风冷型。

而随着整机效率的提高,采用自然散热是产品的发展趋势。

我司产品也采用自然散热型。

对于自然散热型,散热器的位置一般有三个安装位置,位于整机背部,整机两个侧面,以2.3.5.3 整机风道布局散热器位于背部,见上图所示。

单板级热设计本产品暂无需考虑板级热设计。

元件级热设计(散热元件选择,功率元件的散热状况,如风机、电感、变压器、IGBT 、水泥电阻、绝缘垫片……Boost LINV LINV L capacitorrelayOutput Linput LSPSBypass MOSBoost diodeBoost MOSINV IGBTZVT MOSINVMOS,散热片过温控制若以INV MOS管为依据推算散热片最高允许温度为115℃。

考虑到NTC锁的位置偏离一定距离,则NTC处允许温度为115-10=105℃。

若以环温60度为过温控制规格,则根据仿真结果推算NTC处的温度为85度,则初步设定过温保护点为85度(此值需经实验测试确定)。

NTC布置位置待定。

风道纸设计无风道纸。

温度云图x方向速度云图3.2噪声校验由于无风扇,噪声不存在问题。

4 输出设计限制5 存在的风险及措施项次风险描述解决措施实现难度可行性结论风险一:环温50度时目前机箱内电容附近的空气温度为81度。

若建议增加电容的数目,降低单个电容的损耗;中中设计方案需变更。

产品的应用:逆变器 INVERTER采用GaN的逆变器应用—1500W, DEMO 板DC400Vin, 240Vacout, 98.7%, 成本明显下降TPH3006PSTI DSPSI-8230Silicon-Labs同样大的逆变器产品,氮化镓的体积减小了一半左右,同时整体成本下降100USD,售价 反提高了100USD. 效率反提高了1.5个点. 4500W, 频率从16K提到到50K 散热器,风散,驱动电路,电感,EMC电路可大大减小体积,还有填充物GaN modules allowed for kW class PV power conditioner with 40% smaller size and loss• • • •Output power 4.5kw (Single Phase 200V) Input voltage 60-400V Maximum Power Efficiency > 98% (vs. >96.5% with Silicon) Volume about 10L <18L (existing Silicon based)Courtesy: Testing done and published by Yaskawa Electric.40% volume reduction >40% loss reduction微型逆变器应用传统线路 输出采用600V的低频工 作MOSFET 无‘无功补偿’ 新的设计需要输出逆变 高频化以尽可能提高无 功补偿 氮化镓适合高频,高效+L1G DD1 C1+传统的采用变压器升压400V 因氮化镓支持大比例升压且高效率达98以上。

功率器件热设计及散热计算功率器件热设计及散热计算是在设计和选择功率器件时必须考虑的重要因素之一、功率器件通常会产生大量的热量,而不恰当的热设计会导致器件过热甚至损坏。

因此,在设计和选择功率器件时,必须充分考虑到其热特性,进行适当的散热计算和热设计。

首先,在进行功率器件的热设计和散热计算之前,需要了解功率器件的热特性参数,其中包括功率器件的最大功率耗散、热阻和最高工作温度等。

这些参数可以从器件的规格书中获取,或者进行实际测试得到。

接下来,需要确定散热器的散热性能。

散热器通常采用铝制散热片或铜制散热片,并通过散热鳍片和风扇等方式进行散热。

散热片的材料和尺寸会直接影响其散热性能,因此在进行散热计算时,需要充分考虑散热片的选择和设计。

在进行散热计算时,首先需要计算功率器件的热功率耗散。

热功率耗散等于功率器件的工作电流乘以其耗散功率。

然后,根据功率器件的热阻和散热器的热阻,计算器件的温升。

热阻可以通过以下公式计算:热阻=(最高工作温度-环境温度)/热功率耗散其中,最高工作温度是功率器件能够承受的最高温度,环境温度是功率器件周围的温度。

根据计算得到的温升,可以判断功率器件的工作温度是否在安全范围内。

通常情况下,功率器件的最大工作温度应该小于其能够承受的最高温度。

如果工作温度超过了最高温度,就说明散热设计存在问题,需要进行改进。

在进行散热设计时,还需要考虑到空气流通和风扇的散热效果。

合理的空气流通和风扇的使用可以显著改善散热效果。

通常情况下,应该确保空气能够顺畅地流过散热器,并且风扇应该具有足够的风量和压力,以确保有效的散热。

综上所述,功率器件的热设计及散热计算是一个复杂而重要的过程。

通过了解功率器件的热特性参数,选择适当的散热器,并进行合理的散热计算,可以有效地防止功率器件过热,并提高其可靠性和寿命。

因此,在进行功率器件的设计和选择时,必须充分考虑到热设计和散热计算。

整流模块设计工艺流程【整流模块设计工艺流程】一、整流模块的历史1.1 早期的探索其实啊,整流模块的历史可以追溯到很久以前。

在电子技术发展的早期,人们就开始尝试各种方法来实现电流的整流。

那时候的技术还很原始,就好比是在黑暗中摸索,一步步地寻找着最有效的途径。

比如说,早期使用的硒整流器,虽然能够实现一定程度的整流效果,但效率低下,性能也不稳定。

这就像是用一个不太顺手的工具干活,虽然能完成任务,但又费劲又容易出问题。

1.2 技术的进步随着时间的推移,半导体技术的出现给整流模块带来了革命性的变化。

硅材料的应用,让整流模块的性能得到了大幅提升。

说白了就是,从“老牛拉破车”变成了“跑车在路上飞驰”。

从简单的二极管整流,到后来更加复杂和高效的集成电路整流模块,技术的不断进步让我们的生活变得更加便捷和丰富多彩。

比如现在各种电子设备能够稳定运行,都离不开整流模块技术的不断发展。

二、整流模块的制作过程2.1 原材料的准备制作整流模块,首先得准备好原材料。

这就像是做饭,得先把食材准备齐全。

硅片就是其中最重要的“食材”之一。

硅片的质量直接影响着整流模块的性能。

就好比是好的面粉才能做出好吃的面包,优质的硅片才能制造出高性能的整流模块。

2.2 制造工艺步骤接下来就是一系列复杂的制造工艺啦。

首先要进行光刻,这就像是在硅片上画画,画出我们需要的电路图案。

然后进行蚀刻,把不需要的部分去掉,留下有用的电路。

再就是扩散和离子注入,这是为了改变硅片的电学性能,让它能够按照我们的要求来整流电流。

这一步就好比是给硅片赋予了特殊的“能力”。

最后进行封装,把制作好的芯片保护起来,让它能够在各种环境下稳定工作。

封装就像是给芯片穿上一件“防护服”,让它不受外界的干扰和伤害。

三、整流模块的特点3.1 高效能整流模块的一个重要特点就是高效能。

说白了就是,它能够在消耗较少能量的情况下,完成高质量的整流工作。

比如说,在一些大型的电力设备中,高效能的整流模块可以大大降低能量的损耗,就像一个精打细算的管家,把每一份能量都用在刀刃上,为我们节省开支。

3000w开关电源方案以下是一个3000W开关电源的方案:1. 电源芯片:选择一款适合的电源芯片是至关重要的。

对于3000W的开关电源,可以选择一款高效、高功率的电源芯片,如SG3526N。

该芯片是一种PWM(脉宽调制)控制器,具有优秀的性能,可以满足3000W开关电源的需求。

2. 功率器件:选择合适的功率器件也是关键。

可以选择由德国艾赛斯公司制造的场效应管模块全桥组件,其耐压高达450V,桥式驱动电流近10A,可以提供最大4500W的功率,完全满足3000W的需求。

3. 变压器:变压器是开关电源的核心部件之一,负责将输入的电压转换成所需的输出电压。

可以选择TDK公司的高频环型变压器,其大小约为φ100mm,初次级线均用几百芯的编织漆线,可以有效减小高频损耗和漏感。

4. 滤波电路:为了减小输出端的纹波电压,可以加入滤波电路。

滤波电路可以采用LC滤波器或者π型滤波器,根据具体需求选择适合的滤波器类型。

5. 保护电路:为了确保开关电源的安全运行,可以加入保护电路。

保护电路可以包括过流保护、过压保护、欠压保护等,根据实际需求进行选择和设计。

6. 散热设计:由于开关电源在高效率工作时会产生大量的热量,因此需要采取有效的散热措施来确保电源的稳定运行。

可以采用自然散热或者强制散热的方式,根据实际情况进行选择。

7. 调试与测试:在完成上述步骤后,需要对开关电源进行调试和测试,以确保其性能和稳定性符合要求。

测试内容包括输入电压、输出电压、输出电流、效率等指标的测试。

以上是一个基本的3000W开关电源方案,具体实现时可以根据实际需求进行适当的调整和优化。

3kw模块设计方案一、确定模块的功能与应用场景。

咱这个3kW模块啊,得先搞清楚是干啥用的。

比如说,它可以是个小型太阳能发电系统里的核心部件,专门给那些用电量不是特别大的家庭或者小商铺供电;或者呢,是一个工业设备里的备用电源模块,在主电源出问题的时候立马顶上,就像个超级替补一样。

二、电路设计部分。

1. 输入电路。

要是用于太阳能发电系统,那输入就得是太阳能电池板啦。

我们得选择合适的输入电压范围,比如说30 60V,这样能适应不同光照条件下太阳能电池板的输出。

就像给这个模块开个合适大小的门,让电能顺畅地进来。

为了保护这个模块,还得加上一些保护电路,像防反接电路。

这就好比给入口加个小保安,防止电能走错方向,把模块给搞坏了。

2. 功率转换电路。

在这个电路里,还得有电感、电容这些小零件来帮忙滤波。

它们就像小清洁工一样,把电能里的那些小杂质(也就是纹波)给清理掉,让输出的电能干干净净、稳稳当当的。

3. 输出电路。

输出电压可以根据实际需求来定,比如常见的220V交流电(如果是给家庭设备供电的话)或者48V直流电(给一些特定的工业设备供电)。

再加上一些过流、过压保护电路在输出端。

这就像是给出去的电能穿上一层铠甲,万一负载出了问题,电流或者电压突然变大,这个铠甲就能保护模块和连接的设备不受损害。

三、散热设计。

3kW的功率可不小呢,就像一个小暖炉,会产生不少热量。

所以散热很重要。

1. 散热方式选择。

可以采用风冷散热。

那就得设计一个合适的风扇安装位置,让风扇能把模块内部的热空气吹出去,再把冷空气吸进来。

就像给模块吹凉风,让它保持冷静。

或者如果空间允许,也可以考虑液冷散热。

这就像是给模块洗个冷水澡,不过液冷的成本可能会高一点,就像用高档的沐浴露一样。

2. 散热片设计。

四、机械结构设计。

1. 外壳材料与尺寸。

外壳材料可以选择防火、抗冲击的塑料或者金属。

如果是在室内使用,塑料外壳可能就够了,轻便又便宜;要是在比较恶劣的工业环境,那金属外壳就更靠谱,像个坚强的小堡垒一样保护着里面的电路。

整流器发热量计算方法哎呀,说起整流器发热量计算,这事儿可真是让人头疼。

你知道吗,整流器就像是家里的那个老式电热水壶,你一插上电,它就开始“咕嘟咕嘟”地工作,然后你就能感觉到它开始发热了。

但整流器这玩意儿,它可不像电热水壶那样,你一眼就能看出来它热不热,它得靠计算。

首先,你得知道整流器是干嘛的。

简单来说,它就是把交流电变成直流电的家伙。

就像你把家里的自来水管接上过滤器,出来的水就变干净了一样。

那么,要计算整流器的发热量,咱们得先了解几个关键点。

首先,你得知道整流器的功率,这个就像你要知道电热水壶的功率一样,1000瓦的电热水壶肯定比500瓦的热得快。

然后,你得知道整流器的效率,这个效率呢,就像是你用水壶烧水,水开了,但是水壶本身也会发热,这部分热量就是损失的。

接下来,咱们得用到一个公式,这个公式就像是你做菜时的菜谱一样,告诉你需要多少盐、多少糖。

这个公式就是:发热量 = 功率 * (1 - 效率)这个公式看起来简单,但是里面的每个数字都得精确,不然你算出来的发热量就跟实际情况差远了。

举个例子,假设你有一个功率为100瓦的整流器,效率为90%,那么它的发热量就是:发热量 = 100 * (1 - 0.9) = 10瓦这就意味着,当你使用这个整流器的时候,它会产生10瓦的热能。

但是,这还不算完,你还得考虑整流器的散热情况。

就像你烧水的时候,如果水壶盖得严严实实的,那水很快就烧开了。

但如果水壶盖得松一些,热量就散得快,烧水的时间就长。

整流器也一样,它的散热片、风扇这些东西都得考虑进去。

最后,你得把计算出来的发热量和实际的散热情况结合起来,才能得到一个比较准确的结果。

这就像是你做菜的时候,不仅要按照菜谱来,还得看看火候和食材的新鲜程度。

所以,整流器发热量计算,虽然听起来挺枯燥的,但只要你一步步来,其实也没那么复杂。

就像生活中的很多事情一样,看起来难,做起来其实也挺简单的,关键是要有耐心,一步一步来。

好了,说了这么多,希望对你有所帮助。

3000W光伏并网逆变器软件总体技术方案3000W光伏并网逆变器软件总体技术方案一、DSP控制方案1、采用双DSP控制方案:控制板的核心控制芯片采用美国TI公司的280X系列DSP 芯片TMS320F2808PZS(温度范围为-40°C~+125°C)。

2、主DSP控制板实现的主要功能如下:主控DSP实现功能:前级BOOST(MPPT和母线升压)、后级逆变控制(稳母线电压、并网)、模拟量采样、输入输出逻辑功能、通讯功能、显示功能、孤岛检测及相关保护等功能。

(1)模拟量检测:完成电池电压Vpv、电池电流Ipv、Boost 母线电压Vbus、输出滤波电感电流IL、逆变器输出电压Vout_inv、电网电压Vgrid、散热器温度V_temp等模拟量的检测。

(2)数字控制:完成BOOST、全桥逆变电路的PWM控制、锁相功能。

(3)IO控制与检测:完成输出继电器等的控制及其辅助触点的检测;完成RS485的接收/发送控制功能。

(4)保护功能:完成输入过、欠压,输出过、欠压,输出过EMU080 EMU1 81 TRST 84 XRS M706R 78 XCLKOUT 66 X1 88 X2 86 CLKIN20M晶振90 ADCLO 24 ADCRESEXT 38 ADCREFP 37 ADCREFM 36 ADCREFIN 2.048V 35 ADCINA0 IL 23 ADCINA1 Ipv 22 ADCINA2 Vout_inv 21 ADCINA3 Vgrid 20 ADCINA4 Vbus 19 ADCINA5 Vpv 18 ADCINA6 Vtemp 17 ADCINA7 16 ADCINB0 27ADCINB1 28 ADCINB2 29 ADCINB3 30 ADCINB4 31 ADCINB5 32 ADCINB6 33 ADCINB7 34 GPIO0 EPWM1A(逆变)47 GPIO1 EPWM1B(逆变)SPISIMOD 44 GPIO2 EPWM2A(逆变)45 GPIO3 EPWM2B(逆变)SPISOMID 48 GPIO4 EPWM3A(Boost)51GPIO5 EPWM3B(DA口)SPICLKD ECAP1 53GPIO6 EPWM4A(DA口)EPWMSYNCI EPWMSYNCO 56GPIO7 EPWM4B(DA口)SPISTED ECAP2 58GPIO8 EPWM5A(DA口)CANTXB ADCSOCAO 60GPIO9 EPWM5B(DA口)SCITXDB ECAP3 61GPIO10 EPWM6A(DA口)CANRXB ADCSOCBO 64GPIO11 EPWM6B(DA口)SCIRXDB ECAP4 70GPIO12(继电器控制)TZ1 CANTXB SPISIMOB 1 GPIO13(继电器触点检测)TZ2 CANRXB SPISOMIB 95 GPIO14 TZ3 SCITXDB SPICLKB 8 GPIO15 TZ4 SCIRXDB SPISTEB 9 GPIO16 SPISIMOA CANTXB TZ5 50 GPIO17 SPISOMIA CANRXB TZ6 52 GPIO18 SPICLKA SCITXDB 54 GPIO19 SPISTEA SCIRXDB 57 GPIO20 EQEP1A SPISIMOC CANTXB 63 GPIO21 EQEP1B SPISOMIC CANRXB 67 GPIO22 EQEP1S SPICLKC SCITXDB 71 GPIO23 EQEP1I SPISTEC SCIRXDB 72 GPIO24 ECAP1 EQEP2A SPISIMOB 83 GPIO25 ECAP2 EQEP2B SPISOMIB 91 GPIO26 ECAP3 EQEP2I SPICLKB 99GPIO27 ECAP4 EQEP2S SPISTEB 79 GPIO28 SCITXDA TZ5 92 GPIO29 SCIRXDA TZ6 4 GPIO30 CANTXA(预留) 6 GPIO31 CANRXA(预留)7 GPIO32 SDA(EEPROM)EPWMSYNCI ADCSOCAO 100 GPIO33 SCL(EEPROM)EPWMSYNCO ADCSOCBO 5GPIO34EEPROM写保护43二、程序架构1、DSP单板软件为典型的主循环程序+中断服务程序的结构程序总体架构如下图所示:主循环程序关闭看门狗功能和禁止中断初始化硬件外设接口和部分时序的初始状态使能看门狗和中断模块时序和状态控制循环中断程序2、模块时序和状态控制循环程序:模块时序和状态控制循环程序框图:模块时序和状态控制循环喂狗时间脉冲管理交流信号计算直流信号计算HMI显示模块故障状态管理模块开关机状态管理模块输入状态管理模块输出状态管理模块I/O 口数据管理模块I2C 数据管理模块记录信息管理SCI 通信管理EPWM1中断流程图如下所示:清除中断标志位设置允许响应同组中断AD采样数据处理BOOST控制逆变控制交流信号数据计算SCI通信控制SPI 通信RETI3、中断服务程序:(1)EPWM1的周期中断EPWM1的周期中断(高优先级),EPWM1的开关频率10kHz,设置为每1个开关周期产生一次中断,即每100us产生一次中断;在该中断中负责AD进行数据采样,Boost控制器的计算、Invertor控制器的计算、交流量的计算,SCI(波特率为19200bps)、SPI接收/发送功能(查询方式)。

一个3000W整流模块的热设计方案和计算实例

普天王海

功率器件热设计和散热器优化设计方案示于图。

首先根据功率器件正常工作时的性能参数和环境参数,如环境温度、器件功耗和结温等,计算功率器件结温是否工作在安全结温之内,判断是否需要安装散热器进行散热,如功率器件需安装散热器进行散热,计算相应的散热器热阻,初选一散热器;重新计算功率器件结温,判断功率器件结温是否在安全结温之内,所选散热器是否满足要求;对于符合要求的散热器,应根据实际工程需要进行优化设计。

具体步骤如下:

1.估算各部分的功率损耗

1)整流桥(MP3510-W)

输入最大功率:P in=3000/93%=3225.6W

输入最大电流:I in=3225.6/185=17.44A

正向损耗:P loss1=2×I in×0.9×V F=4×17.44×0.45×1.1=34.5W

反向最大损耗:P loss2max=2×V r×1.1×I r=2×265×1.1×0.0005=0.3W

合计:35W

2)PFC电路的开关管(SPW47N60CFD)和快恢复二极管(SDT08S60)

3)全桥变换初级四个开关管(SPW20N60CFD)

4)次级整流二级管(DSEC30-02A)

主要是正向导通损耗和开关损耗?

假设:开关频率f=70KHz

最大输出功率时,导通时间t on=7us ,开关时间t rr=140ns

P F=6×I max/3×V F×t on×f=6×55/3×0.85×7×0.07=45.8W

P cross=6×(I max/3/2×2×V out×t rr×f/6)

=55/3×57.6×0.14×0.07×2=20.7W

Ploss=45.8+20.7=66.5W

2.计算器件所用散热器的热阻

一.以整流桥为例:

1)MP3510-W的内热阻:R jc=1.4℃/W

2)与散热器的接触面积:Ac=2.9×2.9-3.14×0.254×0.254=8.2cm2

取8cm2,表面涂导热硅脂,加压,接触热阻:R tc=0.48/8=0.06℃/W

3)根据导通电流与散热器温度的关系曲线和最大输入电流的需要,散热器温度应小于100℃,结温最大150℃,环境温度最高55℃,

满足负荷输出时,散热器的热阻应:

R tf≤(150-55)/35-1.4-0.06=1.25℃/W

4)散热器的温度1.25×35+55=98.75℃

二.以次级整流二级管为例:

1)DSEC30-02A的内热阻:R jc=1.6/3=0.533℃/W

2)与散热器的接触面积:

Ac=3×(2.015×1.575-3.14×0.182×0.182)=9.21cm2

表面涂导热硅脂,加压,接触热阻:R tc=0.48/9.21=0.052℃/W

3)最大输出电流的需要,散热器温度应小于115℃,结温最大175℃,环境温度最高55℃,满足负荷输出时,散热器的热阻应:

R tf≤(175-55)/66.5-0.553-0.052=1.2℃/W

3.根据热阻估算散热器的散热面积

一.以整流桥为例:

假定流过肋片的风速在1m/s,根据结构散热片的长度允许3cm。

1)采用带波纹齿肋片散热器

Re=u×D/v=2027

hc=1.4×λ×0.66×Re0.5/D=33.8184

A=1/(hc×R tf)=0.0237m2=237cm2

2)如果采用插片散热器(爱默生的就是)

hc=1.0×λ×0.66×Re0.5/D=24.156

A=1/(hc×R tf)=0.0331m2=331cm2

实际面积:A=17*2*3*3.5=357 cm2

二.以次级整流二级管为例:

假定流过肋片的风速在2.5m/s,根据结构散热片的长度允许10cm。

采用肋片散热器

Re=u×D/v=16891

hc=1.0λ×0.66×Re0.5/D=21

A=1/(hc×R tf)=0.0396m2=396cm2

4.选择散热器,重新计算热阻和结温

根据散热量的要求看,结构上采用2U×3U,利于散热:1)可以用大的风机,加大风速;2)可以用双肋型,肋片更多的散热器,或者插片散热器,加大散热面积;3)结构上

1U 高,元件和散热器的尺寸选择都是问题。

1)以爱默生的整流桥使用的插片散热器为例:

共有17片,每片3cm*3.5cm ,空气流速1m/s ,其热阻为:

1/ R tf =4.18××N ×(2H+δ)×D 0.5× u 0.5

=4.18×17×2×0.035×0.030.5× 1 0.5

=0.864

R tf =1.16℃/W

结温:j T jc T T R Q T ≤+∙=环境

Tjc=35*(1.4+0.06+1.16)+55=146℃

小于150℃

5.计算所需风机的参数

尺寸:80*80*25.4

风速≥3.5m/s ,风量:Q ≥3.5*0.08*0.08*60=1.344m 3/分。

噪声:≤45dB (731:55dB ) 电源:12V

6.利用软件对散热器优化设计

7.确定优化结果。