远大烟气余热回收装置样本

- 格式:pdf

- 大小:1.16 MB

- 文档页数:2

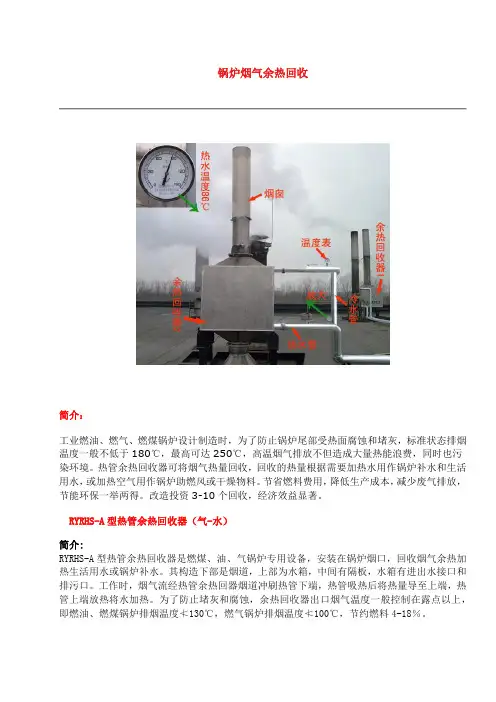

锅炉烟气余热回收简介:工业燃油、燃气、燃煤锅炉设计制造时,为了防止锅炉尾部受热面腐蚀和堵灰,标准状态排烟温度一般不低于180℃,最高可达250℃,高温烟气排放不但造成大量热能浪费,同时也污染环境。

热管余热回收器可将烟气热量回收,回收的热量根据需要加热水用作锅炉补水和生活用水,或加热空气用作锅炉助燃风或干燥物料。

节省燃料费用,降低生产成本,减少废气排放,节能环保一举两得。

改造投资3-10个回收,经济效益显著。

RYRHS-A型热管余热回收器(气-水)简介:RYRHS-A型热管余热回收器是燃煤、油、气锅炉专用设备,安装在锅炉烟口,回收烟气余热加热生活用水或锅炉补水。

其构造下部是烟道,上部为水箱,中间有隔板,水箱有进出水接口和排污口。

工作时,烟气流经热管余热回器烟道冲刷热管下端,热管吸热后将热量导至上端,热管上端放热将水加热。

为了防止堵灰和腐蚀,余热回收器出口烟气温度一般控制在露点以上,即燃油、燃煤锅炉排烟温度≮130℃,燃气锅炉排烟温度≮100℃,节约燃料4-18%。

性能参数:安装方式:可根椐烟道走向灵活安装,如图所示:热管余热回收系统工作:RYRHS-B型热管余热回收器(气-气)简介:RYRHS-B型热管余热回收器是燃油、煤、气锅炉专用设备,安装在锅炉烟口或烟道中,将烟气余热回收后加热空气,热风可用作锅炉助燃和干燥物料。

其构造如图所示:四周管箱,中间隔板将两侧通道隔开,热管为全翅片管,单根热管可更换。

工作时,高温烟气从左侧通道向上流动冲刷热管,此时热管吸热,烟气放热温度下降。

热管将吸收的热量导致右端,冷空气从右侧通道向下逆向冲刷热管,此时热管放热,空气吸热温度升高。

余热回收器出口烟气温度不低于露点。

安装方式:冷凝余热回收器:简介:LYRHS型冷凝余热回收器源自德国技术,具有快速升温,高效、节能、环保等特点,适用于天燃气锅炉、热风炉和窑炉等烟气余热回收。

将170-180℃烟气降至30-40℃,利用回收的热量加热锅炉补水或生活用水,节能达14%-18%,在欧洲已被广泛使用。

学号: 08403426 常州大学毕业设计(论文)(2008届)题目55000 Nm3h烟气热量回收板式换热器学生王玉龙学院怀德学院专业班级装备081校内指导教师张锁龙专业技术职务(宋体四号粗体)校外指导老师(宋体四号粗体)专业技术职务(宋体四号粗体)二○一二年五月55000 Nm3h烟气热量回收板式换热器摘要板式换热器的传热性能与版面的波纹形状、尺寸及版面组合方式都有密切关系。

对于任何一种新型结构尺寸板片的传热及阻力特性,都只有通过实验计算测定。

对于无相变传热,多数制造商都能提供关联式:对于相变传热,绝大多数的产品,尚不能提供相关的关联式。

板式换热器是一种高效紧凑的换热设备,它的应用几乎涉及到所有的工业领域,而且其类型、结构和使用范围还在不断发展.近年来,焊接型板式换热器的紧凑性,重量轻、换热性能好、初始成本低等优越性已越来越被人们所认识,因此人们纷纷对板式换热器内流动状态和换热机理展开研究。

随着CFD(Computational Fluid Dynamics)技术发展日趋成熟,使对流体内部温度场、压力场以及速度场的分布研究变得可行,鉴于此,本文应用CFD软件对人字形波纹板式换热器进行数值模拟,在此基础上又进行了实验研究及实验数据与数值模拟的对比分析。

基于简化模型的计算结果难以准确描述换热器内完整的流体流动和换热特性。

为此,本文建立与人字形波纹板片完全相同的,含分配区和传热区冷热双流道换热的计算模型,用计算流体力学软件Fluent6.3,数值模拟4 组不同名义波纹高度下流体的流动和换热情况。

分析流道内速度场和温度场发现,进口分配区对流体流动分布和换热都有显著影响,还将流体在流道内的流动情况详细描述。

两侧流体的压降和进出口温差的计算值与实验值的误差小于6%,较准确地反映了换热器内整体的流动和换热特性,可直接用于研究板式换热器的性能,具有一定的工程实际意义。

关键词:板式换热器;热力计算;分析;数值模拟;传热性能;流道状ABSTRACTPlate heat exchanger heat transfer performance of corrugated board shape,size and board composition are closely related.A new structure for any size of plate heat transfer and pressure drop characteristics are determined only by experimental calculations. For the non-phase-change heat transfer,most manufacturers can provide correlation;for the phase-change heat transfer,the vast majority of products,yet can not provide the corresponding correlation.Plate heat exchanger is a kind of high efficient compact heat transfer equipment,which involves the application of almost all the industrial fields.In recent years,copper brazing plate heat exchanger with compact in size,light in weight,good heat transfer performance,and low operating cost advantages has increasingly been recognized.People also begin the research of fluid flow and heat transfer in plate heat exchangers.With the development of CFD(Computational Fluid Dynamics)technology,we Call obtain the temperature,pressure and velocity vectors distribution of internal fluid.In this thesis,the author uses commercial CFD software to simulate chevron corrugated plate heat exchangers.Simulation results based on the simplified model are difficult to predict hydrodynamics and thermal characteristics of plate heat exchanger accurately.Therefore,a model of the accurate size of actual chevron—type plate heat exchanger geometry is built in this ing CFD software FLUENT 6.3,the pressure drop and heat transfer coefficient for cross-corrugated plate heat exchangers at four different inlet velocities were investigated.By analyzing the simulation results of velocity and temperature fields,the structure of distribution area of inlet and outlet has significant influence on overall hydrodynamics and heat transfer performance0f PHEs.The flow patterns in two channels were described in detail.The simulation results of pressure drop and temperature difference between the inlet and outlet were compared with the exponential data,which shows a less than 6% error. From the simulation results,the hydrodynamics and thermal characteristics of chevron-type plate heat exchangers was properly reproduced and this method is feasible alternative of physical performance test of PHEs,which is of some practical significance.KEY WORDS: Plate heat exchangers;Heat calculate;Analysis;Numerical simulation;Fluid flow;Heat transfer.目录摘要 (I)ABSTRACT (II)目录 (III)术语表 (IV)1. 设计任务书 (1)2. 换热器与换热器设计概述 (3)2.1 板式换热器的简介 (3)2.1.1 板式换热器的概述 (3)2.1.2 国内外研究现状和发展趋势 (4)2.1.3 板式换热器的优点 (5)2.1.4 板式换热器的缺点 (6)2.1.5 板式换热器的基本结构 (6)2.1.6 板式换热器的应用场合 (7)2.2 板式换热器常见故障 (8)2.3 原因分析及处理方法 (8)2.4 板式换热器综述 (11)2.5 性能特点 (11)2.6 产品选用要点 (12)2.7 施工、安装要点 (12)2.8 执行标准 (13)3. 板式换热器的结构设计与强度校核 (14)3.1 设计的工艺条件 (14)3.2 设计计算 (14)3.3 法兰的选择 (19)3.4 保温层的设计 (21)3.5 重量计算 (22)3.6 吊耳支座及框架强度校核 (22)3.7 焊接 (23)3.8 无损检测 (24)3.9 压力容器耐压试验及气密性检测 (24)3.10 压力试验检验报告 (26)3.11 工程造价 (26)4. 板式换热器安装、使用、维修、保养 (28)5. 总结 (30)参考文献 (31)致谢 (32)术语表符号名称单位A 面积㎡b 板片宽mc 比热容J/(kg.K) D 直径mf 摩擦系数F 力NG 重量Ng 重力加速度2m s/h 高度mmK 总传热系数2/(.)W m K L 流量3/Nm h V 法兰间流速m/sm 质量㎏n 板片数p 压力PaQ 传热量J/sr 半径ms 板片厚mmT 热力学温度Kt2 空气温度℃t1 烟气温度℃t D对数平均温差℃v 流速m/sl导热系数W/(m.K) η温差修正系数δ板间距mm σ正应力MPa τ剪应力MPa ρ密度3kg m/。

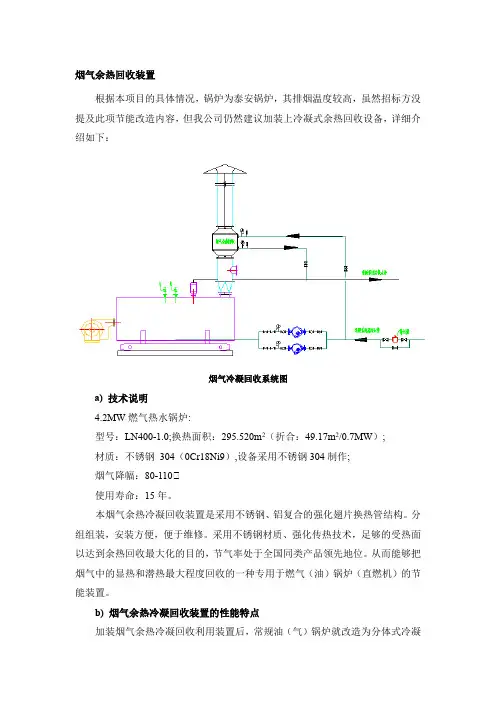

烟气余热回收装置根据本项目的具体情况,锅炉为泰安锅炉,其排烟温度较高,虽然招标方没提及此项节能改造内容,但我公司仍然建议加装上冷凝式余热回收设备,详细介绍如下:烟气冷凝回收系统图a) 技术说明4.2MW燃气热水锅炉:型号:LN400-1.0;换热面积:295.520m2(折合:49.17m2/0.7MW);材质:不锈钢304(0Cr18Ni9),设备采用不锈钢304制作;烟气降幅:80-110℃使用寿命:15年。

本烟气余热冷凝回收装置是采用不锈钢、铝复合的强化翅片换热管结构。

分组组装,安装方便,便于维修。

采用不锈钢材质、强化传热技术,足够的受热面以达到余热回收最大化的目的,节气率处于全国同类产品领先地位。

从而能够把烟气中的显热和潜热最大程度回收的一种专用于燃气(油)锅炉(直燃机)的节能装置。

b) 烟气余热冷凝回收装置的性能特点加装烟气余热冷凝回收利用装置后,常规油(气)锅炉就改造为分体式冷凝型锅炉(另一种为热管式),热效率可达到98%以上。

在比较理想的工况下节气率可达到6%~15%。

能够大大地降低运行费用,为用户带来显著的经济效益。

高效烟气余热回收装置采用不锈钢、铝材质的强化翅片换热管结构。

分组组装,安装方便,便于维修。

翅片管外走烟气,管内走水,形成间壁式对流换热。

设备外部保温用硅酸铝耐热纤维毡保温,保温层外用彩色钢板包装。

足够的受热面以达到余热回收最大化的目的。

烟气余热回收装置的阻力不大于500pa,通过大量的实际使用完全不会影响锅炉的燃烧。

烟气余热冷凝回收装置设计压力为1.0MPa,水压试验压力为1.25MPa,完全可以满足采暖和锅炉补水压力的使用要求。

设计结构本身就考虑了水力的均匀分配。

所配管束均为一样。

实际的使用效果也很好!采用的不锈钢、铝合金翅片管具有很强的抗酸性腐蚀的能力。

完全可以保证使用寿命。

使用寿命在15年以上。

设备本身带有冷凝水排放装置,“烟气余热冷凝回收装置”最下部设置了冷凝水收集箱及排放口,及时将产生的冷凝水排出,排入下水系统。