设备操作说明书(大水磨床)

- 格式:pdf

- 大小:168.23 KB

- 文档页数:1

水磨床作业指导书一、作业目的水磨床作业是一种常见的金属加工工艺,旨在通过磨削金属工件表面,提高其精度和光洁度。

本指导书旨在提供水磨床作业的详细步骤和操作要点,确保作业过程安全、高效、质量可控。

二、作业准备1. 检查设备:确保水磨床设备完好、电源稳定,磨料磨盘安装牢固。

2. 准备工件:清洁工件表面,确保无杂质和划痕。

3. 准备磨料:根据工件材质和要求选择合适的磨料,确保磨料颗粒均匀。

三、作业步骤1. 开机准备:a. 按照设备操作手册正确接通电源。

b. 检查冷却液水箱液位,确保足够冷却液供应。

c. 检查磨盘转速和进给速度设定,根据工件要求进行调整。

2. 安全操作:a. 穿戴个人防护装备,如安全帽、护目镜、防护手套等。

b. 确保工件固定牢固,避免在磨削过程中滑动或掉落。

c. 确保操作区域整洁,避免绊倒或碰撞其他物品。

3. 粗磨加工:a. 将磨料平均撒在磨盘上,调整磨盘与工件之间的距离。

b. 打开冷却液供应开关,确保冷却液充分润湿磨料和工件表面。

c. 打开磨盘转动开关,逐渐将工件送入磨盘,保持适当的进给速度。

d. 观察磨削过程中的磨屑排除情况,及时清理磨屑,避免堵塞。

4. 中磨加工:a. 更换磨料,选择颗粒较细的磨料进行中磨加工。

b. 调整磨盘与工件之间的距离,保持适当的进给速度。

c. 进行中磨加工,注意观察工件表面的磨削情况,确保加工效果。

5. 精磨加工:a. 更换磨料,选择颗粒更细的磨料进行精磨加工。

b. 调整磨盘与工件之间的距离,保持适当的进给速度。

c. 进行精磨加工,注意观察工件表面的磨削情况,确保达到精度要求。

6. 检验与调整:a. 完成磨削后,关闭磨盘转动开关和冷却液供应开关。

b. 检查磨削后的工件表面,使用测量工具进行精度检测。

c. 如有需要,对工件进行微调或重新磨削,直至满足要求。

四、作业注意事项1. 严格遵守操作规程,禁止超负荷运行设备。

2. 在操作过程中,注意观察设备运行状态,如有异常及时停机检修。

磨床操作说明书一,启动准备正确安装砂轮,并固定好砂轮。

收拾磨床上所有杂物,将磨床轨道上及有碍磨床正常运行的物品进行清理,若有关人员有碍磨床的运行应在其离开后方可启动。

启动磨头电机,观察运行正常后,再启动进给电机,观察是否可以完好运行,检查正常运行方可进入工件加工。

二,启动接通电源并按下启动按钮,在触摸屏页面上进行翻页操作,选择操作方式(手动/自动)。

1,手动操作在手动操作的界面对需要加工的材料板进行各项的设置选择,将磨头放在需要加工材料板上。

1)小车进给设置确定小车的进给速度,可调节电控箱内电阻大小,调节小车前进/后退的速度。

小车前进/后退(面向工作台右手方向为前进,左手方向为后退)、停止,将横梁移至起始点。

2)磨头位置的设置根据需要将磨头放置需要加工的材料上,将磨头移至所需要加工材料的一侧。

3)磨头高低的设置根据工件的厚度,调整磨头的高低位置。

抛磨薄板工件时,应先在床身台面垫一厚板,使磨头下降至最低位置时能抛磨工件。

2,自动操作在手动模式中进行磨头位置、高度的确定,符合加工工件的要求后进入自动模式。

1)正/反向运行将磨头移至需要加工工件的起始位置,按下正/反加工按钮,电机运行并加工工件。

每个纵向行程终了,磨头会自动抬起并横向进给值S(S值可调,建议参数80~90mm)。

三,加工完毕加工完毕后,先停止纵向进给电机,再停止磨头电机。

四,注意事项1,启动前及运行中应关好电控箱及其中继盒,以保证安全。

2,在开机前或使用中若遇到下列情况应立即按下急停按钮,并采取相应措施:1)机器发出异常声音措施:检查是否有螺钉或部件松动或碰撞等。

2)接触部分冒烟措施:检查电线是否短路。

3)一个电机出现故障或需要一个电机单独工作时措施:选择适合的磨头进行单个加工。

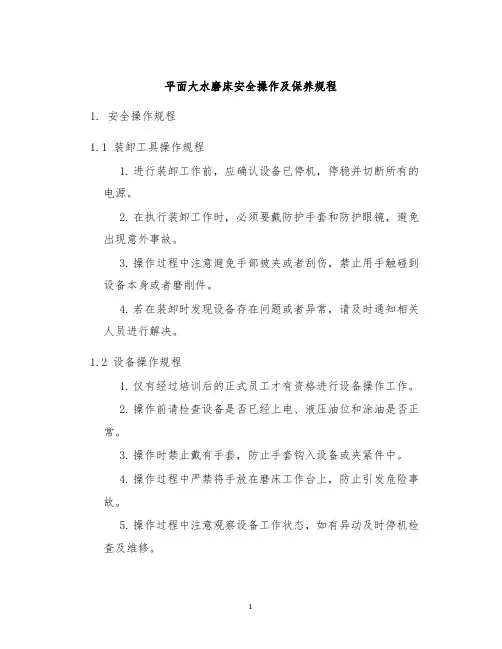

平面大水磨床安全操作及保养规程1. 安全操作规程1.1 装卸工具操作规程1.进行装卸工作前,应确认设备已停机,停稳并切断所有的电源。

2.在执行装卸工作时,必须要戴防护手套和防护眼镜,避免出现意外事故。

3.操作过程中注意避免手部被夹或者刮伤,禁止用手触碰到设备本身或者磨削件。

4.若在装卸时发现设备存在问题或者异常,请及时通知相关人员进行解决。

1.2 设备操作规程1.仅有经过培训后的正式员工才有资格进行设备操作工作。

2.操作前请检查设备是否已经上电、液压油位和涂油是否正常。

3.操作时禁止戴有手套,防止手套钩入设备或夹紧件中。

4.操作过程中严禁将手放在磨床工作台上,防止引发危险事故。

5.操作过程中注意观察设备工作状态,如有异动及时停机检查及维修。

6.为了保证设备的正常使用,操作手应该每隔一个小时检查一次工件的尺寸及磨削机的刃磨情况。

1.3 灭火应急规程1.磨削加工过程中工作台面板上不能投放易燃物质公文包,保持工作间清洁,有利于防止火灾事故发生。

2.按照消防安全防范规程定期检查灭火器、灭火泵等消防装备。

以便在发生火灾事故时,能够及时控制火势扩散。

3.若发现局部火灾,应立即依照消防应急方案进行应急处理,防止事故扩大。

如果情况严重,请及时联系消防员。

2. 设备保养规程2.1 日常保养规程在日常使用过程中,会产生一些砂石、切削液等杂物顺着导轨、丝杠等零件掉落到床身上。

因此,平面大水磨床的日常保养非常关键。

1.每天使用结束后,应先将床身清洗干净,然后用布等进行擦拭。

2.定期检查机床的液压油位,并及时更换油污液压油,建议至少每个月进行一次。

3.对刀柄、夹持装置的防滑泥应经常保持清洁,并且有效取下防滑泥的残留物。

4.每个星期检查主轴箱及电器箱的扬尘情况,并用吸尘器处理一下,以免影响机器的正常工作。

5.在使用中,经常注意工具的磨损情况,若发现磨损过度,则需要及时更换。

2.2 长期保养规程平面大水磨床设备的长期保养对设备的工作寿命和加工精度起着至关重要的作用。

大水磨床安全操作与保养

一、安全操作方法

①根据工件及要求选用合适的砂轮,所选用的砂轮须能承受周速度2000m/min以上;

②每次更换砂轮必须装上法兰进行砂轮的平衡;

③磨较小、较高及磁性弱的工件,需用批士或其它辅助件紧固,确定安全后方可进行,每次进刀量不得超过0.05mm(2轴);

④砂轮转动时必须盖上砂轮保护盖;

⑤做到先吸磁后开液压的习惯;

⑥修整砂轮时要用大水磨专用修整器(洗石笔),每次进刀量不得超过0.05mm;

⑦本机的工作范围400*800mm(最大)工作台承载重量700kg(含磁盘)。

二、机床保养规则

①每次使用机床后要及时清洁磁盘及周边卫生,机床要回到中心位置,以免影响精度;

②新机床使用三个月后,需更换液压油,以后则每年更换一次,并对油箱进行清洁;

③使用前确认液压油位,应位于油面计最低与最高刻度线之间(液压油使用粘度为46#机床液压油);

④润滑油使用粘度为32#道轨润滑油(推荐使用美孚威达1#或1405#),所有邮箱须三个月清洁一次;

⑤每周定期检查机床是否漏油、电线损伤、脱落,如有类似问题,关掉电源通知相关人员检修。

机床名称:大水磨床负责保养人:。

言殳倩操作^明善一、打^霜源(380V),检查檄器^樽是否正常。

二、砂翰的安装奥修磨:1. 首先逗择相›⅛的砂翰(其砂翰直彳垩悬31.75ιnιn),椀查其外部是否有残缺及破裂。

2. 在安装畤鹰先校平砂翰再安装,在^^畤鹰逐渐地按封再上紫法,分4-6次上聚,常砂翰在冷郤液下旋樽,必须再次j⅛螺栓上聚。

3. 砂翰必乡鼠畿二次平落后,才可安装到主串由上,否即曾引起主轴振勤而得不到理想的表面粗糙度。

4. 砂输修整畤■用砂翰修整器装金^石谨行修整。

三、工作台的^^舆校平:1 . 纲索使用日久符曾燮松,曾在^箍翰上滑勤,使工作台辗法J暇利地移勤造B等就必须^整工作台下端的^索螺栓到足多勺的程度,一般符夕眄索在箍翰上^三圈,同畤必须^^索聚紧固定在箍翰上。

2 .磨床工作台表面水平,由^整地触螺栓来^整并用O. 02-M精度的水平尺校平。

四、封加工物件的步骤:1 .首先在平面台上邃撵好一值)基准面,并固定好,再用百分表校平。

2 . 把加工物件用毛刷擦干浮放在平面台上,一端聚贴基准面,打^甯磁埸使物件被吸住不能移勤,再用百分表暹行校正,以检查是否有偏移。

3 .在修磨B寺,迤给量不能太快,一遏摇勤手t⅛一遂看著迤给,一般以砂⅛⅛网J接解加工物煤出火花即可,以免谨刀太多而打塌砂输,或使物件来出^到他人。

4 .在修磨畤,悬了防止物件受熟燮形,必须添加冷郤液。

五、各色砂翰的加工封象:1. 白色砂翰一般只逾用于修磨未^熟虑理遇的金周。

2. 缸色砂输其耐磨性能弓缸可以修磨热虑理的金履和一些特性材料。

3. ^色砂翰卷精密度砂翰,只逾用于修磨刀刃口和精加工,不能修磨其它粗糙面。

注意事项:1 . 檄后必须检查砂翰是否有松。

2 .加工物一定要紧贴平台不得有松勤。

3 .砂翰遢在^樽畤不能去取物件。

4 .禁止一檄闲人操作。

5 .出现任何故障,首先髓■^掉甯源再检查。

水磨床作业指导书一、引言水磨床是一种常用于金属加工的机床,其主要作用是通过磨削工艺,将工件表面进行加工和修整。

本作业指导书旨在提供详细的操作指南,以确保水磨床的正确使用和操作,保证工作安全和加工质量。

二、安全注意事项1. 操作前必须穿戴好个人防护装备,包括安全帽、防护眼镜、防护手套和防护鞋等。

2. 在操作过程中,严禁穿戴宽松的衣物,以免被夹紧或被旋转部件纠缠。

3. 操作前应检查水磨床的电源和电气设备是否正常,确保接地良好,避免电气事故发生。

4. 操作人员应熟悉水磨床的工作原理和操作流程,严禁未经培训人员操作。

5. 在操作过程中,应保持工作区域整洁,防止杂物堆积和滑倒事故发生。

三、操作步骤1. 准备工作a. 检查磨石和磨削液的供应情况,确保充足并符合要求。

b. 检查工件和夹具的准备情况,确保无损坏和杂物。

c. 检查水磨床的润滑系统和冷却系统,确保正常运行。

2. 调整加工参数a. 根据工件材料和要求的加工精度,选择合适的磨石和磨削液。

b. 根据工件的尺寸和形状,调整水磨床的工作台和夹具位置。

c. 根据加工要求,调整磨石的转速和进给速度。

3. 安装工件和夹具a. 将工件放置在夹具上,并确保夹紧牢固。

b. 根据工件的形状和加工要求,调整夹具的位置和角度。

4. 开始加工a. 打开水磨床的电源开关,并确保磨石和工件之间有足够的间隙。

b. 调整磨石的位置,使其与工件表面接触。

c. 按照加工要求,逐渐降低磨石的高度,开始加工。

d. 在加工过程中,注意观察加工情况和工件表面质量,及时调整加工参数。

5. 加工结束a. 加工完毕后,关闭水磨床的电源开关。

b. 清理加工现场,清除工件和夹具上的剩余杂物和磨粒。

c. 检查加工质量,确保符合要求。

四、常见问题及解决方法1. 加工过程中出现磨削液不足的情况,应及时添加磨削液,避免磨石和工件过热。

2. 加工过程中出现磨石磨损过快的情况,应更换磨石,确保加工质量。

3. 加工过程中出现工件夹紧不牢固的情况,应重新夹紧工件,避免工件脱离夹具。

![磨床操作作业指导书[规范]](https://uimg.taocdn.com/d42b9fadbe1e650e53ea9912.webp)

磨床操作作业指导书对应的流程/规范1. 目的制定磨床操作指导规范,明确磨床正确作业要求。

2. 概述2.1. 范围:2.1.1. 铣磨课。

2.2.职责:2.2.1. 磨床操作员:按本指导书的要求进行操作。

2.2.2. 磨床组长:负责监督和检查本组组员是否按本指导书规定的程序进行操作。

3. 术语4. 操作说明4.1. 操作方法:4.1.1. 开机,用洗石笔洗砂轮。

4.1.2. 清洁工作台面,应做到干净,无凹凸不平的批峰等脏物。

4.1.3. 将所磨工件清洁干净,放入工作台上磁夹紧。

4.1.4. 加工时,先打开冷却水开关,调整适当的水量,冷却加工件。

4.1.5. 根据需要,加工余量的多少,工件大小厚薄,选择适合进刀量,及加工速度。

4.1.6. 如有需要,可使用卡尺、千分卡尺,或角尺量度工件尺寸。

(停机才可进行)。

4.1.7. 加工完毕,将砂磨提高,退磁取出工件。

4.1.8. FIT加工有胶位工件时,用校表检测加工位置是否同一高度,如果砂轮没有异型必须停机碰数,开机前将砂轮抬高0.1MM,涂上粉笔或者色笔,直到碰到工件。

4.2.操作注意事项4.2.1. 操作机床时要戴口罩;4.2.2. 操作机床切勿戴手套;4.2.3. 工件一定要夹紧,上磁后,应检查工件是否有松动;4.2.4. 工件过高或受磁接触面少,工件要用批士夹紧;4.2.5. 工作时,一定要避免工作台两边站人以免发生意外;4.2.6. 进刀量,不能太大,应根据工件的大、小、高度、厚度来选择;4.2.7. 更换砂轮时,检查新砂轮在被敲击时是否能发出清脆的声响,以表示无裂痕;4.2.8. 更换前,要洗平衡新砂轮;4.2.9. 砂轮转轴仍在转动时,装卸工件要格外小心(最好在停机时进行);4.2.10. 转轴仍在转动时,调校冷却液流向需极小心;4.2.11. 切勿用气枪清洁磨床,要用扫子及真空吸尘器;4.2.12. 加工中洗砂轮后,不要开动手动开关,以免改变安全距离,碰撞工件;4.2.13. 遇有紧急情况,按下控制器上的红色紧急掣;4.2.14. 每次拆装砂轮时不要用扳手用力敲击机头和磁台。

水磨床作业指导书一、作业目的水磨床作业指导书的目的是为了确保水磨床操作人员能够正确、安全地操作水磨床设备,提高作业效率和产品质量。

二、作业环境1. 水磨床作业应在通风良好、干燥的车间内进行,避免作业环境过于潮湿,以免影响设备的正常运行。

2. 作业区域应保持整洁,避免杂物堆放,以免影响作业安全。

三、作业前准备1. 检查设备:确保水磨床设备处于正常工作状态,各部件无损坏、松动或者漏油现象。

2. 准备工具:准备所需的磨具、砂轮、磨料等工具和材料,确保其质量合格。

3. 安全防护:佩戴好安全帽、防护眼镜、口罩、手套等个人防护装备,确保作业人员的人身安全。

四、作业步骤1. 开机准备:a. 检查电源线是否接地良好,电源开关是否处于关闭状态。

b. 检查润滑油是否充足,必要时添加润滑油。

c. 检查冷却液是否充足,必要时添加冷却液。

d. 检查砂轮是否安装坚固,是否有破损或者磨损现象。

2. 开机操作:a. 打开电源开关,启动水磨床设备。

b. 调整砂轮转速,根据具体作业要求选择适当的转速。

c. 将待加工工件放置在工作台上,并用夹具夹紧,确保工件固定坚固。

3. 粗磨加工:a. 调整砂轮位置和角度,使砂轮与工件接触面均匀。

b. 开始粗磨加工,保持适当的磨削压力和磨削速度。

c. 定期检查砂轮磨损情况,必要时更换砂轮。

4. 中磨加工:a. 调整砂轮位置和角度,使砂轮与工件接触面均匀。

b. 开始中磨加工,保持适当的磨削压力和磨削速度。

c. 定期检查砂轮磨损情况,必要时更换砂轮。

5. 精磨加工:a. 调整砂轮位置和角度,使砂轮与工件接触面均匀。

b. 开始精磨加工,保持适当的磨削压力和磨削速度。

c. 定期检查砂轮磨损情况,必要时更换砂轮。

6. 结束作业:a. 关闭电源开关,住手水磨床设备的运行。

b. 清理加工现场,清除工作台和周围的杂物。

c. 对水磨床设备进行日常保养,如清洁设备表面、润滑部件等。

五、安全注意事项1. 操作人员应熟悉水磨床设备的结构和操作规程,严禁未经培训的人员操作设备。

大水磨床操作说明大水磨床是一种用于金属加工的机械设备,主要用于加工大型、重型的工件。

它通过水刃磨料进行磨削,具有高磨削精度和高效率的特点。

下面是关于大水磨床的操作说明。

一、准备工作1.检查设备的工作状态,确保它处于正常工作状态。

2.根据工作要求,选择合适的砂轮和冷却液。

3.检查冷却液的浓度和温度,确保其符合要求。

4.了解工件的加工要求和工艺要求。

二、操作步骤1.打开主电源,启动大水磨床。

检查设备各部分的工作情况,确保它们正常运转。

2.将工件放置在工作台上,并固定好。

3.调整工作台的位置,使得工件可以与砂轮接触。

4.根据工件的要求,调整砂轮的转速和进给速度。

5.打开冷却液供给系统,确保冷却液可以正常流动到砂轮和工件的接触处。

6.打开砂轮电机,并逐渐调整砂轮和工件之间的距离,使得它们可以接触并开始磨削。

7.根据工件的要求进行磨削。

可以使用手动操作或使用数控系统进行自动磨削。

8.确保在整个磨削过程中,冷却液始终可以正常供给,并且砂轮和工件之间保持适当的接触。

9.在磨削结束后,关闭砂轮和冷却液供给系统。

10.关闭主电源,完成操作。

三、注意事项1.在操作前要熟悉大水磨床的结构和工作原理。

2.在操作过程中要保持注意力集中,确保安全。

3.根据工件的要求选择合适的砂轮和冷却液。

4.如果发现设备有异常情况,应及时停机检查并维修。

5.在磨削过程中要不断检查砂轮的磨损情况,及时更换砂轮。

6.注意定期清理设备,保持设备的清洁和良好的工作状态。

7.在操作结束后,要按照规定将设备归位并进行日常维护。

大水磨床是一种高度自动化的机械设备,在金属加工领域中有着广泛的应用。

通过正确的操作可以提高加工效率和产品质量,同时也可以保证操作人员的安全。

因此,在操作大水磨床时,必须严格按照操作要求进行操作,同时注意设备的维护和保养。

操作图示核准:审核: 图片说明 1.打开电源开关,将位于机台右下角的开关键切至“ON”位置。

2.按位于变频器触摸式控制面板左下“RUN”主轴(砂轮)即旋转。

3.如欲改变主轴的速度,可利用位于面板左角旋转钮,调节所需要的转速,最

高可达3600转。

4.拆换砂轮:①砂轮装于凸缘上,经平衡后装入主轴锥面上;②砂轮装上前,应注意主轴锥面与砂轮凸缘内孔之清洁,装上时均匀用力,不可敲击;③用专用扳手将主轮鼻端的螺线拆下把凸缘连带砂轮一起拆下。

5.完单后,关闭总电源。

磨床设备操作指导书

文件编号:

版本:A0页次:1/1操作说明制表:6.附右图

调节转速打开电源开关按控制面板

拆换砂轮关闭总电源 2.变频器4.拆换砂

5.关闭总电源

3.调节转速1.电源开关。

大水磨床操作安全操作规程大水磨床是一种常见的金属加工设备,用于对金属工件的切削、磨削和抛光等工序。

在操作大水磨床时,必须严格遵守安全操作规程,以确保工作人员的人身安全以及设备的正常运转。

以下是大水磨床操作的安全操作规程,供参考。

1. 熟悉设备:在操作大水磨床之前,必须熟悉设备的结构、性能和操作方法。

了解设备的各个部件和安全装置的位置、作用,掌握设备的操作步骤和注意事项。

2. 着装合适:操作大水磨床时,必须穿戴合适的工作服和防护装备,如工作帽、工作鞋、安全眼镜、防护手套等。

避免穿戴过松或过紧的衣物,以免发生意外伤害。

3. 确保设备安全:在操作大水磨床之前,必须确认设备的工作台面、夹具和刀具等部件是否安装牢固,不得有松动现象。

检查设备的电源线和控制开关,确保电气设备没有损坏。

4. 保持工作区整洁:操作大水磨床时,必须保持工作区的整洁和清洁。

将工作区周围的杂物和障碍物清理干净,确保留有足够的操作空间。

及时清理工作区内的铁屑和废料,避免堆积。

5. 坚守安全操作规程:在操作大水磨床时,必须坚守安全操作规程,严禁穿戴松散的衣物、长发或长指甲等。

禁止戴手套进行操作,以免手套被卷入设备。

不得随意触摸设备的旋转部件和刀具。

6. 使用正确的刀具:在操作大水磨床时,必须选择适合工件加工的刀具。

刀具的尺寸、材质和磨削方式必须符合工件的要求。

在更换刀具时,必须确认刀具已经固定好,不得存在松动情况。

7. 调整磨削参数:在操作大水磨床之前,必须按照工件的要求调整磨削参数。

包括磨削速度、进给速度、切削量等参数。

不得随意调整磨削参数,以免影响磨削质量和设备的正常运行。

8. 控制操作力度:在操作大水磨床时,必须掌握适当的操作力度。

不得用力过猛或用力不足,以免造成刀具断裂、工件损坏或人员伤害。

9. 注意设备冷却:在操作大水磨床过程中,必须注意设备的冷却。

检查冷却系统的工作状态,防止冷却液短缺或过热。

及时清理冷却系统中的杂质,确保正常运行。

磨床使用说明书一、产品概述磨床是一种常见的金属加工设备,广泛应用于各种工业领域。

本使用说明书将详细介绍磨床的结构、安装、操作步骤以及维护保养等内容。

请您仔细阅读本文档,并按照说明进行正确的操作和维护。

二、产品结构1. 主体结构:本磨床主要由床身、主轴箱、工作台、控制台等组成。

2. 控制系统:采用先进的数控系统,可进行程序控制、自动加工等功能。

3. 附件及配件:磨盘、夹具、刀具等。

三、安装步骤1. 确保安装场所的环境整洁,无明火和易燃易爆物品。

2. 将磨床主体稳固地安装在指定位置,可使用锚栓或螺栓固定。

3. 连接主轴箱和控制台的电源线,并检查线路是否正常。

4. 调整床身水平,保证水平度符合要求。

5. 安装附件及配件,并检查是否牢固。

四、操作步骤1. 打开电源,启动磨床控制系统,待系统自检完成后,进入待机状态。

2. 检查磨盘是否安装牢固,调整工作台高度,使磨盘离工件适当距离。

3. 手动输入或导入加工程序,进行设定。

4. 根据工艺要求选择加工模式,如粗磨、精磨等。

5. 启动主轴,开始工件的加工。

6. 在加工过程中,要注意观察工件状况,及时调整参数以确保加工质量。

7. 加工完成后,关闭主轴,存储数据,并关闭电源。

五、维护保养1. 定期检查磨盘磨损情况,若有磨损严重需更换。

2. 清洁磨床内外表面,保持机器整洁。

3. 定期检查传动部件及润滑系统,确保正常工作。

4. 注意防护措施,避免工作过程中的伤害。

5. 如遇到故障或异常情况,应及时停机并联系售后服务。

六、安全注意事项1. 操作前请戴上防护眼镜、手套等个人防护装备。

2. 严禁使用损坏的磨盘,以免造成工作事故。

3. 使用过程中,严禁将手指或其他物体伸入磨盘工作区域。

4. 长时间工作后,应停机降温,避免过热现象。

5. 在操作过程中,不得随意更改加工程序或参数。

七、故障排除1. 若磨床无法启动或显示异常,检查电源供应是否正常,重新启动尝试。

2. 如出现机床运行不稳定、加工效果不理想的情况,检查磨盘是否安装正确、有无磨损等。

大水磨安全操作规范

一、操作說明:

1. 使用前先檢查電源,油路,油量,有無漏電,機器系統是否正常.

2. 熟悉磨床控制面板.

3. 將需加工之工件放入磨床時注意淋水且磁緊工.

4. 垂直進刀減速固定於立柱導軌間的床身上.

5. 勻速運作.

6. 用銑石筆銑砂輪,先固定左右軸,防止左右走動,銑石筆放在砂輪最高.

7. 加工完畢後切斷電源

注意事項

1. 防止水泵空載燒壞電機.

2. 操作時嚴禁戴手套.

3. 使用中不能打開砂輪機蓋.

4. 電磁砐盤兩端平面無吸力,用兩套電磁盤時,磨小工件應放在單吸盤中間.放止工件吸不牢.

保養項目

1. 擦凈油封面、床身內油池、油池內不允許有異物.

2. 常檢查油泵下過濾器表面是清潔度,防止液壓呼叫.

3. 清潔電磁吸盤、工作臺等表面.。

大水磨床操作说明大水磨床是一种常用于加工平面、外圆和内孔的机床。

它采用磨料和冷却液进行磨削,具有高精度、高效率的特点。

下面将详细介绍大水磨床的操作说明。

1.检查设备:在操作大水磨床之前,首先要对设备进行检查。

检查电源、液压系统、冷却液系统、砂轮等设备是否正常运行。

确保各部件的安全性能良好。

2.清洁工作台面:先清理工作台面,确保表面没有杂质和残留物。

然后将工作件放在工作台上,并用夹具夹紧。

3.调整工作台高度:根据工件的尺寸和形状,调整工作台高度。

可以使用调整螺丝或液压系统进行微调,直至工件与砂轮接触。

4.安装砂轮:打开砂轮保护罩,将砂轮安装在主轴上,并用螺母固定。

注意砂轮的规格和类型,选择适合加工的砂轮。

5.设置砂轮进给量:根据工件的加工要求,设置砂轮的进给量。

可以通过手动操作或自动进给系统来调整,确保砂轮的进给量符合加工要求。

6.调整砂轮倾斜角度:根据工件的倾斜角度需求,调整砂轮的倾斜角度。

可以通过调整砂轮架上的调整螺丝来实现。

注意保持砂轮平衡,防止震动和质量问题。

7.开始磨削:确认设备调整无误后,可以开始进行磨削操作。

打开冷却液系统,保持冷却液的供给。

打开主轴开关,启动主轴电机,使砂轮旋转。

根据工件的要求和砂轮进给量,控制工作台的进给速度,使工件与砂轮逐渐接触并进行加工。

8.监控加工过程:在加工过程中,要不断监控加工状态。

观察砂轮与工件的接触情况,确保砂轮的正常磨削。

同时,注意冷却液的供给情况,避免砂轮和工件过热。

9.完成加工:根据工件的要求,持续进行磨削操作,直至达到工件的精度和表面质量要求。

在加工结束后,关闭主轴开关、冷却液系统,停止砂轮的旋转。

10.善后工作:加工完成后,将工件从工作台上取下。

清理工作台和砂轮周围的杂物和磨屑,确保设备整洁。

将砂轮保护罩关闭,防止灰尘积聚。

以上是大水磨床的操作说明。

在操作时,务必遵循操作规程和安全操作要求,提高操作技能和风险意识,确保安全生产。

同时,根据具体的工件和要求,灵活调整设备参数,以获得最佳的加工效果。

水磨床作业指导书本页仅作为文档页封面,使用时可以删除This document is for reference only-rar21year.March篇一:磨床作业指导书及操作规范中国3000万经理人首选培训网站磨床作业指导书及操作规范1.目的:规范安全操作,防患于未然,杜绝安全隐患以达到安全生产。

并保证加工质量。

2.范围:磨床加工所有人员。

3. 作业内容:3.1.新砂轮平衡前要检查砂轮是否有裂纹,首次使用的砂轮要至少空转5分转,之后每次使用砂轮前至少要空转1分钟。

3.2.砂轮切勿超速使用,要根据砂轮直径选择合适的速度,线速度不超过33m/s。

(v=∏dn)。

3.3.加工中及砂轮旋转中,禁止打开砂轮防护盖。

3.4.拆卸工件及擦拭工作台时,工作台要移动到右下角;工件或垫块从工作台右边方向取出,尽量用右手操作。

4. 程序4.1作业流程图5. 规范内容:5.1每日上班时,各机床责任者确认本机台的状况是否正常,检查、确认的结果记录在“磨床点检表”之中。

5.2.机器作业前之基本确认事项:5.2.1.各个开关是否灵敏,安全装置是否有效。

5.2.2.润滑油是否充足。

5.2.3.工作台吸磁力是否正常。

5.2.4.冷却水泵运转是否正常(主要是对于小水磨床)。

中国3000万经理人首选培训网站5.2.5.机床前、后、左、右、上、下各方向移动、滑动是否正常。

5.3.基本作业:5.3.1.用干净布将工作台上的防锈油擦净。

5.3.2.根据工件材质及加工工序,装上已平衡好的所需规格的砂轮。

5.3.3.使用钻石修刀修整砂轮底面,或于需要时修整其侧面。

5.3.4.再次将工作台擦拭干净,轻置工件于工作台上,并利用侧面挡板和垫块准确将工件定位,并上磁固定.,固定后再确认,才开始加工。

5.3.5.将砂轮移动到工作位置侧面、底面对刀。

5.3.6.磨削对刀时,需于容易接触之工件表面上涂上颜色,对刀时以砂轮擦掉该颜色为准;磨削进量要均匀,且只有当砂轮离开工件时方可进刀。