溶凝胶法制备硼硅玻璃

- 格式:pdf

- 大小:286.51 KB

- 文档页数:5

溶胶凝胶法制备SiO2工艺溶胶凝胶法是一种常见的材料制备方法,具有制备过程简单、产物纯度高、粒度均匀等优点。

在溶胶凝胶法制备SiO2工艺中,通过控制反应条件,可以制备出具有特定形貌、结构和性能的SiO2材料。

本文主要探讨了溶胶凝胶法制备SiO2工艺的过程、实验结果及其应用,分析了该方法的优势和不足,并提出了改进意见。

实验主要采用了硅酸酯、氢氧化钠、去离子水等原料,将硅酸酯和氢氧化钠按一定比例混合,搅拌均匀后加入去离子水,继续搅拌得到溶胶。

将溶胶在一定温度下干燥,得到干凝胶。

将干凝胶在高温下焙烧,去除有机物,得到最终的SiO2产物。

实验过程中,通过控制溶胶时间、固化温度等因素,制备了一系列不同工艺参数的SiO2样品。

采用X射线衍射仪(XRD)、扫描电子显微镜(SEM)等手段对样品的物相、形貌和粒度进行了表征。

实验结果表明,通过控制溶胶时间、固化温度等因素,可以制备出具有不同形貌和粒度的SiO2材料。

当溶胶时间为60分钟、固化温度为400℃时,制备出的SiO2样品具有较高的纯度和良好的分散性。

XRD结果表明,制备的SiO2为结晶度良好的α-石英相。

SEM表征显示,该条件下制备的SiO2粒子呈球形,粒度分布较窄。

通过控制原料浓度、水解速率等因素,可以进一步调节SiO2的粒度和形貌。

通过溶胶凝胶法制备SiO2工艺,可以获得具有高纯度和良好分散性的SiO2材料。

实验结果表明,溶胶时间和固化温度是影响SiO2形貌和粒度的关键因素。

当溶胶时间为60分钟、固化温度为400℃时,制备出的SiO2样品具有最佳的性能。

然而,在实验过程中也发现了一些不足之处,如制备过程中有机物的挥发和残留可能会影响产品的纯度和性能。

为了提高制备效率和产品质量,建议在后续研究中可以对原料浓度、水解速率等参数进行更加深入的探讨,并尝试通过优化工艺流程和添加剂的使用来改善产品的性能。

还可以进一步拓展溶胶凝胶法制备SiO2工艺的应用领域。

由于SiO2具有优异的物理化学性能,如高透明度、低热膨胀系数等,可以将其应用于光学、电子、催化剂等领域。

高硼硅玻璃的熔制第一篇高硼硅玻璃简介一、玻璃的概念及性质二、高硼硅玻璃简介三、高硼硅玻璃生产工艺流程一、玻璃的概念及性质玻璃是一种熔融、冷却、固化的非结晶态的无机物。

具有透明,坚硬,良好的耐腐蚀、耐热和电学、光学性质;能够用多种成型和加工方法制成各种形状和大小的制品;可以通过调整化学组成改变其性质,以适应不同的使用要求。

高硼砂玻璃主要组成成份:SiO2,Al2O3,B2O3,Na2O+K2O 。

二、高硼硅玻璃简介1、高硼硅玻璃的性质(1)有很低的热膨胀系数,因而热稳定性好。

(2)硬度大,抗磨耗性好,相同条件下只有一般玻璃磨耗性的四分之一,制品表面损伤小,使用寿命长。

(3)导热性高,由于高硼硅玻璃不会被腐蚀生成氧化膜,因此它的导热性能高。

(4)电阻率大,由于高硼硅玻璃组成中一价金属离子少,因而介电常数小,电阻率高,是一种优质的电真空玻璃。

(5)化学稳定性好,这种玻璃对水和酸的侵蚀有着很强的抵抗能力,但抗碱性差。

2、高硼硅玻璃的工艺特点:(1)、熔化温度高(1680℃)。

一般选用适当的澄清剂(高温澄清剂NaCL)、使用高质量的耐火材料、采用电辅助加热和全电熔技术。

(2)、硼挥发。

选用合适的原料,采取密封料道等技术。

(3)、玻璃液的分层。

提高下层玻璃液的温度,以改善其流动性减少分层,并采用炉底排料装置。

(全电熔技术的应用)(4)、玻璃液易分相。

选择合适的玻璃成份,合理的加工工艺。

3、高硼硅玻璃的理化性能高硼硅玻璃的膨胀系数:33*10-7℃-1高硼硅玻璃的密度:2.23±0.02g/cm3高硼硅玻璃耐酸耐水一级、耐碱二级。

高硼硅玻璃的退火温度560±10℃,软化点温度810±10℃工作点温度1260±10℃,转变点温度525±15℃,应变点515±10℃三、高硼硅玻璃生产的工艺流程配料工序—熔化工序—成型工序—退火工序—包装工序配料工序:配合料的制备熔化工序:配合料的熔化,玻璃液的形成(玻璃熔制过程分为五个阶段:硅酸盐的形成、玻璃液形成、澄清、均化和冷却)成型工序:玻璃液的成型退火工序:玻璃半成品应力的消除包装工序:成品包装四、碎玻璃的使用五、配料工序对熔化的影响六、配料工序产生的缺陷七、配料工序操作规程及工艺规程。

高硼硅玻璃的熔制高硼硅玻璃的熔制2011年01月18日第一篇高硼硅玻璃简介第二篇配料工序简介第三篇熔化工序简介第四篇成型工序简介第一篇高硼硅玻璃简介一、玻璃的概念及性质二、高硼硅玻璃简介三、高硼硅玻璃生产工艺流程一、玻璃的概念及性质玻璃是一种熔融、冷却、固化的非结晶态的无机物。

具有透明,坚硬,良好的耐腐蚀、耐热和电学、光学性质;能够用多种成型和加工方法制成各种形状和大小的制品;可以通过调整化学组成改变其性质,以适应不同的使用要求。

高硼砂玻璃主要组成成份:SiO2,Al2O3,B2O3,Na2O+K2O 。

二、高硼硅玻璃简介1、高硼硅玻璃的性质(1)有很低的热膨胀系数,因而热稳定性好。

(2)硬度大,抗磨耗性好,相同条件下只有一般玻璃磨耗性的四分之一,制品表面损伤小,使用寿命长。

(3)导热性高,由于高硼硅玻璃不会被腐蚀生成氧化膜,因此它的导热性能高。

(4)电阻率大,由于高硼硅玻璃组成中一价金属离子少,因而介电常数小,电阻率高,是一种优质的电真空玻璃。

(5)化学稳定性好,这种玻璃对水和酸的侵蚀有着很强的抵抗能力,但抗碱性差。

2、高硼硅玻璃的工艺特点:(1)、熔化温度高(1680℃)。

一般选用适当的澄清剂(高温澄清剂NaCL)、使用高质量的耐火材料、采用电辅助加热和全电熔技术。

(2)、硼挥发。

选用合适的原料,采取密封料道等技术。

(3)、玻璃液的分层。

提高下层玻璃液的温度,以改善其流动性减少分层,并采用炉底排料装置。

(全电熔技术的应用)(4)、玻璃液易分相。

选择合适的玻璃成份,合理的加工工艺。

?3、高硼硅玻璃的理化性能高硼硅玻璃的膨胀系数:33*10-7℃-1高硼硅玻璃的密度:2.23±0.02g/cm3高硼硅玻璃耐酸耐水一级、耐碱二级。

高硼硅玻璃的退火温度560±10℃,软化点温度810±10℃工作点温度1260±10℃,转变点温度525±15℃,应变点515±10℃三、高硼硅玻璃生产的工艺流程配料工序—熔化工序—成型工序—退火工序—包装工序配料工序:配合料的制备熔化工序:配合料的熔化,玻璃液的形成(玻璃熔制过程分为五个阶段:硅酸盐的形成、玻璃液形成、澄清、均化和冷却)成型工序:玻璃液的成型退火工序:玻璃半成品应力的消除包装工序:成品包装第二篇配料工序简介一、配合料制备工艺流程二、高硼硅玻璃原料质量标准及作用三、配合料质量要求四、碎玻璃的使用五、配料工序对熔化的影响六、配料工序产生的缺陷七、配料工序操作规程及工艺规程八、配料工序考核标准及细则一、配合料制备工艺流程原料的领取—原料的称量—原料的混合本工序的主要任务是:根据料方称量出各种复合工艺要求的化工矿石原料,然后在混料机中均匀混合,制备出合乎工艺要求的配合料,再把配合料送至窑头料仓。

一、实验目的1. 研究硼硅材料的制备方法。

2. 探讨不同制备方法对硼硅材料性能的影响。

3. 分析硼硅材料在高温、高压条件下的稳定性。

二、实验材料与设备1. 实验材料:硼酸、硅粉、氢氧化钠、乙醇、去离子水等。

2. 实验设备:高温炉、搅拌器、研磨机、X射线衍射仪(XRD)、扫描电子显微镜(SEM)、差示扫描量热仪(DSC)等。

三、实验方法1. 硼硅材料制备:采用溶胶-凝胶法制备硼硅材料。

(1)将硼酸、硅粉、氢氧化钠等按一定比例混合,加入去离子水搅拌溶解。

(2)将溶液加热至一定温度,使其形成溶胶。

(3)将溶胶过滤、洗涤、干燥,得到硼硅材料。

2. 性能测试:(1)XRD分析:对制备的硼硅材料进行XRD分析,确定其晶体结构。

(2)SEM分析:对制备的硼硅材料进行SEM分析,观察其微观形貌。

(3)DSC分析:对制备的硼硅材料进行DSC分析,测定其热稳定性。

四、实验结果与分析1. 硼硅材料的制备(1)采用溶胶-凝胶法制备的硼硅材料呈白色粉末状,具有良好的流动性。

(2)制备的硼硅材料中硼硅比为1:1,符合实验要求。

2. 硼硅材料的性能分析(1)XRD分析:实验结果显示,制备的硼硅材料具有明显的晶体结构,主要成分为β-SiO2和少量的B2O3。

(2)SEM分析:从SEM图像可以看出,制备的硼硅材料颗粒均匀,粒径约为1-2μm。

(3)DSC分析:DSC曲线显示,制备的硼硅材料在800℃以下具有良好的热稳定性,800℃以上开始分解。

五、结论1. 采用溶胶-凝胶法制备的硼硅材料具有良好的流动性,易于加工成型。

2. 制备的硼硅材料具有明显的晶体结构,主要成分为β-SiO2和少量的B2O3。

3. 制备的硼硅材料在800℃以下具有良好的热稳定性,适用于高温、高压环境。

六、实验讨论1. 制备硼硅材料时,硼硅比的选择对材料的性能有很大影响。

本实验中,硼硅比为1:1时,制备的硼硅材料具有良好的性能。

2. 溶胶-凝胶法制备的硼硅材料具有优异的力学性能和耐高温性能,在航空航天、核能等领域具有广泛的应用前景。

唐山学院毕业设计设计题目:溶胶凝胶法制备ZnO-B2O3-SiO2玻璃的研究系别:环境与化学工程系班级:09无机非金属材料工程(1)班姓名:指导教师:曹玉霞2013年6月13日溶胶凝胶法制备ZnO-B2O3-SiO2玻璃的研究摘要长余辉发光玻璃由于其独有的光学特性,使得他在军事、生活、建筑等方面具有广泛的应用,吸引着人们纷纷对其进行研究。

本研究选取作为基质材料的ZnO-B2O3-SiO2玻璃为研究对象,经过查阅资料,研究对比决定采用的配方60ZnO-20B2O3-20SiO2进行研究。

实验应用溶胶-凝胶法制备ZnO-B2O3-SiO2玻璃,综合考察了合成工艺条件对凝胶形成的影响,得出结论如下:随着加水量的增加,凝胶时间逐渐增加。

pH对凝胶形成的影响较为复杂,当pH值上升到2时,凝胶时间会随着增加;当pH值继续升高,凝胶时间则会逐渐减少。

水浴温度的升高会使凝胶时间逐渐降低。

研究最终确定加水量为32ml,反应温度为80℃,pH=1时,可形成均质、透明、稳定的凝胶,所制得的凝胶可以满足实验的需求。

将制得的湿凝胶在100℃下干燥后进行烧制,对制得的玻璃样品研究得出当烧成温度为1000℃,保温时间为1h时,所制得的ZnO-B2O3-SiO2玻璃样品的真密度为2.5968,损失量为1.9356,结果较佳。

关键词:长余辉溶胶-凝胶法ZnO-B2O3-SiO2玻璃真密度损失量Research of ZnO-B2O3-SiO2 Glass Prepared by Sol-gelAbstractLong afterglow luminescence glass due to its unique optical properties, makes his living in the military, has wide application, construction and other aspect, to attract people to study.This study selected as the matrix material of ZnO-B2O3-SiO2 glass as the research object, through access to information, comparison study to determine if the formula of 60ZnO-20B2O3-20SiO2were studied. Experimental application of sol-gel method ZnO B2O3-SiO2glass, comprehensive study the influence of synthetic technological conditions of gel formation, the conclusion is as follows: with the increase of water added, gel time increase gradually. PH's influence on the gel formation is relatively complex, when pH up to 2, the gel will increase as time goes by, When pH values continue to rise, gel time will gradually reduce. Water bath temperature rise will make gel time is reduced. Study eventually determine water content is 32ml, the reaction temperature is 80℃, the pH=1, can form uniform, transparent and the stability of the gel, the gel was prepared by the can satisfy the demand of experiment. Of wet gel is fired after drying under 100℃, study of of glass samples when the sintering temperature is 1000℃, holding time of 1h, the ZnO-B2O3-SiO2 was prepared by glass samples of true density is 2.5968, loss of 1.9356, the result is better.Key words: lo ng afterglow ;sol-gel ;ZnO-B2O3-SiO2 glass; density ;loss目录1 引言 (1)2 文献综述 (3)2.1长余辉发光玻璃 (3)2.1.1长余辉发光玻璃的历史 (3)2.1.2长余辉发光玻璃的机理 (4)2.1.3长余辉发光玻璃的制备方法 (7)2.1.4我国长余辉发光玻璃的研究现状 (8)2.1.5长余辉发光玻璃的问题与展望 (9)2.2溶胶-凝胶法 (10)2.2.1溶胶-凝胶法的工艺过程 (10)2.2.2溶胶-凝胶法的优缺点 (11)2.2.3溶胶-凝胶法的应用 (12)2.2.4溶胶凝胶法的展望 (12)2.3课题的提出 (13)3 试验 (14)3.1实验所用药品 (14)3.2实验所用仪器 (14)3.3实验方案 (14)3.3.1研究的技术路线 (15)3.3.2玻璃烧成制度的确定 (15)3.3.3 ZnO-B2O3-SiO2玻璃配方的确定 (16)3.3.4 ZnO-B2O3-SiO2玻璃性能检测 (16)3.3.5实验方法与步骤 (16)4 分析与讨论 (21)4.1加水量对凝胶形成的影响 (21)4.2 pH对凝胶形成的影响 (22)4.3水浴温度对凝胶形成的影响 (24)4.4 差热分析 (27)4.5烧成制度对玻璃性能的影响 (27)5 结论 (29)谢辞 (30)参考文献 (31)1 引言长余辉发光材料是指能够吸收和储存外界光辅照能量,然后在室温下可缓慢的以可见光的形式释放这些能量的材料。

溶胶凝胶法制备玻璃的工艺流程一、前驱体溶液制备溶胶凝胶法首先需要制备玻璃的前驱体溶液。

一般来说,前驱体溶液包含三个主要成分:玻璃形成剂、促进玻璃形成的助熔剂以及溶剂。

玻璃形成剂通常是氧化金属,如硅酸盐、硼酸盐、铝酸盐等。

助熔剂的加入可以降低玻璃的熔点和粘度,促进玻璃的形成。

常用的助熔剂包括碱金属氧化物和碱土金属氧化物。

溶剂则用于溶解前驱体物质,保持溶液的流动性。

制备前驱体溶液的方法通常是将相应的金属盐加入溶剂中,然后通过搅拌和加热等操作使金属盐完全溶解。

在加热的过程中,需要控制溶液的温度和搅拌速度,以确保金属盐能够充分溶解并保持均匀分布。

此外,为了进一步提高溶液的稳定性和均匀性,有时还会加入表面活性剂或结晶抑制剂等添加剂。

二、溶胶凝胶转化在制备好前驱体溶液后,接下来就是通过溶胶凝胶转化将其转变成固态玻璃材料。

溶胶凝胶转化是一个复杂的过程,包括溶胶形成、凝胶化和成熟三个阶段。

在溶胶形成阶段,前驱体溶液中的金属盐会逐渐发生水合反应,形成金属氢氧化物或金属氢氧根离子等溶胶体系。

此时,溶液会逐渐变得浑浊,并开始形成胶状物质。

凝胶化阶段是溶胶变成凝胶固体的过程,常用的方法包括酸碱中和、温度控制和添加凝胶剂等。

成熟阶段则是指凝胶体系进一步稳定和成型的过程,通常需要进行干燥和热处理等操作,以获取具有一定形状和结构的玻璃材料。

三、干燥和烧结在溶胶凝胶转化后,得到的玻璃材料通常还含有大量溶剂和水分。

为了去除这些残留物质,需要进行干燥和烧结处理。

干燥过程通常包括自然干燥和烘干两种方法,通过逐步升高温度和降低压力,使玻璃材料中的溶剂和水分逐渐挥发干燥。

烧结是将干燥后的玻璃材料加热至一定温度,使其熔化并形成固态玻璃的过程。

烧结过程中需要控制炉温、炉速和气氛等参数,以确保玻璃材料能够均匀、完全地烧结和固化。

烧结结束后,得到的玻璃材料具有良好的透明性、强度和化学稳定性,可以用于各种工程应用。

四、应用及展望溶胶凝胶法制备的玻璃材料具有许多优点,如成本低、制备工艺简单、可控性强等,因此在光学、电子、化工、医药等领域有着广泛的应用前景。

耐碱中硼硅药用玻璃配方及其制法耐碱中硼硅药用玻璃是一种特殊的玻璃材料,由硼和硅等元素组成,具有高度耐碱性能。

它被广泛应用于医疗领域,特别是在制备药物和化学试剂的过程中起着重要的作用。

本文将以从简到繁的方式介绍耐碱中硼硅药用玻璃的配方及制法,以帮助读者更深入地了解这一主题。

1. 引言耐碱中硼硅药用玻璃具有优异的化学稳定性和抗碱性能,使其成为制备药物和化学试剂的理想材料。

在本文中,我们将探讨其配方和制备过程,以便读者对其有更全面的了解。

2. 硼硅玻璃的成分耐碱中硼硅药用玻璃的主要成分包括硼和硅。

硼是一种重要的元素,具有良好的耐高温和化学稳定性。

硼的加入可以提高玻璃的硬度和耐碱性能。

硅是玻璃的主要组成部分,其加入可以增加玻璃的强度和稳定性。

3. 耐碱中硼硅药用玻璃的配方耐碱中硼硅药用玻璃的配方可能因制备目的和使用需求而有所不同,但是以下是一种常见的配方:- 硅酸盐(SiO2): 占玻璃总成分的60-85%。

- 硼酸盐(B2O3): 占玻璃总成分的5-20%。

- 硝石(Na2O): 占玻璃总成分的5-10%。

- 钙氧化物(CaO): 占玻璃总成分的0-10%。

- 镁氧化物(MgO): 占玻璃总成分的0-5%。

这种配方可以根据需要进行调整,以获得所需的性能。

4. 制备过程耐碱中硼硅药用玻璃的制备主要包括下列步骤:步骤1:称量和混合:按照配方,将所需比例的硅酸盐、硼酸盐、硝石、钙氧化物和镁氧化物粉末进行称量和混合。

步骤2:熔融:将混合物加入高温玻璃熔炉中,并加热至适当温度进行熔融。

熔化过程中需要控制温度和时间,以确保均匀的熔融和化学反应。

步骤3:成型:从熔融玻璃中取出适量的熔体,并通过吹塑、模压或注射成型等方式,制备出所需形状的玻璃制品。

步骤4:退火:将成型后的玻璃制品进行退火处理,以消除内部应力,提高其物理和化学性能。

步骤5:粗加工和研磨:对制得的玻璃制品进行必要的粗加工和研磨,以获得所需的尺寸和表面质量。

中硼硅玻璃管制注射剂瓶生产流程

玻璃管制注射剂瓶是一种应用广泛的药品包装容器,其生产流程通常

包括原料准备、玻璃管制注射剂瓶制备、烧结、清洗、包装等多个环节。

以下是一般中硼硅玻璃管制注射剂瓶的生产流程的详细介绍:

1.原料准备:

2.玻璃管制注射剂瓶制备:

将经过原料准备的材料送入熔炉进行熔融。

在熔融过程中,原料会逐

渐变成粘稠的玻璃液。

然后,将熔融好的玻璃液从熔炉中取出,倒入具有

特定形状的模具内,并在特定的温度下固化。

3.烧结:

玻璃模具中的固化玻璃零件被取出进行烧结。

烧结的目的是让固化的

玻璃零件变得更加坚硬和稳定,并消除其中的内部应力。

4.清洗:

烧结好的玻璃零件需要进行清洗。

清洗过程中,使用特殊的清洗液对

玻璃零件进行清洗,以去除表面的污物、灰尘和杂质等。

5.包装:

经过清洗的玻璃零件需要进行包装。

一般来说,玻璃零件会被分装到

适量的包装材料中,如纸箱或塑料袋中,以保护其免受外界的损坏和污染。

以上所述为一般中硼硅玻璃管制注射剂瓶的生产流程。

然而,实际的

生产流程可能因产品和生产厂家的不同而有所差异,且生产过程中还涉及

到质量检验、灌装等细节环节,这些环节的具体操作将根据实际需要进行调整。

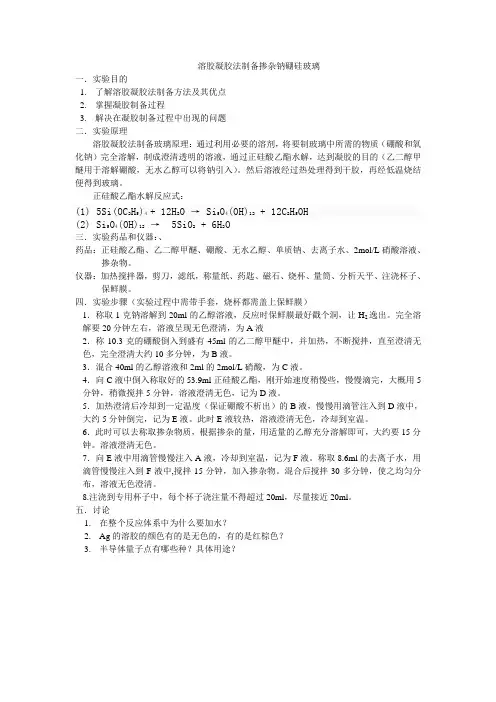

溶胶凝胶法制备掺杂钠硼硅玻璃一.实验目的1.了解溶胶凝胶法制备方法及其优点2.掌握凝胶制备过程3.解决在凝胶制备过程中出现的问题二.实验原理溶胶凝胶法制备玻璃原理:通过利用必要的溶剂,将要制玻璃中所需的物质(硼酸和氧化钠)完全溶解,制成澄清透明的溶液,通过正硅酸乙酯水解,达到凝胶的目的(乙二醇甲醚用于溶解硼酸,无水乙醇可以将钠引入)。

然后溶液经过热处理得到干胶,再经低温烧结便得到玻璃。

正硅酸乙酯水解反应式:(1) 5Si(OC2H5)4+ 12H2O → Si5O4(OH)12 + 12C2H5OH(2) Si5O4(OH)12→5SiO2 + 6H2O三.实验药品和仪器:、药品:正硅酸乙酯、乙二醇甲醚、硼酸、无水乙醇、单质钠、去离子水、2mol/L硝酸溶液、掺杂物。

仪器:加热搅拌器,剪刀,滤纸,称量纸、药匙、磁石、烧杯、量筒、分析天平、注浇杯子、保鲜膜。

四.实验步骤(实验过程中需带手套,烧杯都需盖上保鲜膜)1.称取1克钠溶解到20ml的乙醇溶液,反应时保鲜膜最好戳个洞,让H2逸出。

完全溶解要20分钟左右,溶液呈现无色澄清,为A液2.称10.3克的硼酸倒入到盛有45ml的乙二醇甲醚中,并加热,不断搅拌,直至澄清无色,完全澄清大约10多分钟,为B液。

3.混合40ml的乙醇溶液和2ml的2mol/L硝酸,为C液。

4.向C液中倒入称取好的53.9ml正硅酸乙酯,刚开始速度稍慢些,慢慢滴完,大概用5分钟,稍微搅拌5分钟,溶液澄清无色,记为D液。

5.加热澄清后冷却到一定温度(保证硼酸不析出)的B液,慢慢用滴管注入到D液中,大约5分钟倒完,记为E液。

此时E液较热,溶液澄清无色,冷却到室温。

6.此时可以去称取掺杂物质,根据掺杂的量,用适量的乙醇充分溶解即可,大约要15分钟。

溶液澄清无色。

7.向E液中用滴管慢慢注入A液,冷却到室温,记为F液。

称取8.6ml的去离子水,用滴管慢慢注入到F液中,搅拌15分钟,加入掺杂物。

硼硅酸钠,也称为硼硅酸盐玻璃,是一种高温稳定性极好的玻璃材料,广泛应用于化工、电子、光学、航空航天等领域。

以下是硼硅酸钠的一种常见制备方法:

1.原料准备:制备硼硅酸钠的主要原料包括硼酸、硅酸钠和碳酸钠。

这些原料应

具有较高的纯度,以保证最终产品的品质。

原料的准备过程中,需要对原料进行称量、混合和研磨,以便后续的熔融反应。

2.熔融反应:将准备好的原料放入高温熔融炉中,在高温下进行熔融反应。

熔融

温度通常控制在1400-1600℃,以保证原料充分反应。

熔融过程中,原料中的硼酸、硅酸钠和碳酸钠发生化学反应,生成硼硅酸钠。

3.澄清与均化:熔融反应完成后,需要对熔融液进行澄清和均化处理。

澄清的目

的是去除熔融液中的气泡和杂质,以获得透明度较高的硼硅酸钠。

均化的目的是使熔融液中的成分分布更加均匀,提高产品的稳定性。

4.冷却与固化:经过澄清和均化处理后,将熔融液缓慢冷却至室温,使其固化。

冷却过程中需要注意控制冷却速度,避免产生裂纹或变形。

5.加工与后处理:固化后的硼硅酸钠可以进行切割、研磨、抛光等加工处理,以

满足不同领域的需求。

后处理过程中还可以对硼硅酸钠进行退火处理,以消除内部应力,提高其稳定性。

总结来说,硼硅酸钠的制备方法主要包括原料准备、熔融反应、澄清与均化、冷却与固化以及加工与后处理等步骤。

制备过程中需要严格控制温度、时间和原料比例等参数,以确保最终产品的品质。

同时,制备过程中还需注意安全环保措施,避免对环境造成污染。

溶胶凝胶技术制备微晶玻璃摘要:玻璃的制备工艺多种多样,而用溶胶-凝胶法制备玻璃是近年来兴起的新工艺,本文简单介绍了利用溶胶-凝胶法制备微晶玻璃的状况。

关键词:溶胶凝胶;微晶玻璃;新型;0 前言玻璃是一种经过高温熔融得到的非晶态固体材料,具无规则结构的非晶态无机物,原子排列近似液体,近程有序,形状又象固体那样保持一定的形状。

通常可按照生产工艺、成分和性能进行分类,具有各向同性、亚稳性、无固定熔点、可逆渐变性和连续性的特性。

玻璃的制备方法多种多样,根据不同的方法可分别从固态、气态、液态进行制备[1]。

气态:气体辉光放电法、电解沉积法、溅射法、化学气相沉积法、物理气相沉积法;液态:急冷法(熔融冷却法);固态:粉末冶金法。

这些方法都是较为传统的制备方法。

随着制备技术的不断研究和发展,一些新的制备技术不断被应用于制备玻璃。

如:辐照法、悬浮熔炼技术、溶胶-凝胶法、落管技术、粒子注入法、冲击波法、低熔点氧化物包裹法等。

其中急冷法又可以细化出几种:喷枪法、锤砧法、离心法、压延法、单辊法、熔体沾出法和融滴法。

溶胶-凝胶合成法是在20世纪60年代中期作为制备玻璃、陶瓷材料的一种工艺发展起来的、在低温或温和条件下合成无机化合物和无机材料的重要方法。

溶胶是指微粒尺寸介于1-100nm之间的固体质点分散于介质中所形成的多相体系;凝胶则是溶胶通过凝胶化作用(gelation)转变而成的、含有亚微米孔和聚合链的相互连接的坚实的网络,是一种无流动性的半刚性(semi-rigid)的固相体系。

1 特点溶胶-凝胶法的优点:①通过溶液混合,易获得需要的均相多组分体系;②可大幅降低制备温度,在较温和的条件下合成出陶瓷、玻璃、纳米复合材料等功能材料;③可制备高纯或超纯物质,且可避免在高温下对反应容器的污染等问题;④溶胶或凝胶的流变性质有利于某种技术如喷射、旋涂、浸拉、浸渍等的实现。

该制备方法存在的不足:①原料(金属醇盐)价格昂贵,醇的回收使技术和设备投资增加,且有机物危害健康,工业化生产有一定难度;②整个溶胶-凝胶过程通常需几天或几周的时间,时间较长;③凝胶中存在大量微孔,干燥过程中会逸出许多气体和有机物,干燥收缩大。