普通螺纹收尾、肩距、退刀槽和倒角(外螺纹)

- 格式:doc

- 大小:134.50 KB

- 文档页数:2

机加工通用技术要求1范围本标准规定了切削加工的术语和定义、技术要求、检验规则和搬运、贮存。

本标准适用于公司机加工车间的切削加工和特殊加工。

本标准不适用于钣金加工.2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件.凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3-1997 普通螺纹收尾、肩距、退刀槽和倒角GB/T 145—2001 中心孔GB/T 197-2003 普通螺纹公差GB/T 1031-2009 产品几何技术规范(GPS) 表面结构轮廓法表面粗糙度参数及其数值GB/T 1182-2008 产品几何技术规范(GPS) 几何公差形状、方向、位置和跳动公差标注GB/T 1184—1996 形状和位置公差未注公差值GB/T 1568-2008 键技术条件GB/T 1804-2000 一般公差未注公差的线性和角度尺寸的公差GB/T 2828。

1-2003 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T 4249-2009 产品几何技术规范(GPS) 公差原则GB/T 5796。

4—2005 梯形螺纹第4部分:公差Q/JS Jxx.xx—2012 不合格品控制程序Q/JS Jxx.xx-2012 机柜半成品钣金件下料技术要求3术语和定义GB/T 1182—2008给出的术语和定义及下列术语和定义适用于本文件。

3。

1切削加工用切削工具(包括刀具、磨具和磨料)把坯料或工件上多余的材料层切去成为切屑,使工件获得规定的几何形状、尺寸和表面质量的加工方法。

包括车削、铣削、刨削、磨削、拉削、钻孔、扩孔、铰孔、研磨、珩磨、抛光、超精加工及由它们组成的自动技术、数控技术、成组技术、组合机床、流水线、自动线。

3.2特种加工特种加工亦称“非传统加工”或“现代加工方法",泛指用电能、热能、光能、电化学能、化学能、声能及特殊机械能等能量达到去除或增加材料的加工方法,从而实现材料被去除、变形、改变性能或被镀覆等。

机械加工件检验标准1.目的规范机械加工件的检验标准,以使各工序过程的产品质量得以控制。

2.适用范围本标准适用于机械加工件的检验,图纸和技术文件并同使用。

如与国家标准和技术规范冲突时,以国家标准和技术规范为准。

3.引用标准本标准的尺寸未注单位为mm。

JB/T 5000.9 《重型机械通用技术条件切削加工件》GB/T 1031 《表面粗糙度参数及其数值》GB/T 1800.4 《极限与配合标准公差等级和孔轴的极限偏差表》GB/T 3 《普通螺纹收尾、肩距、退刀槽和倒角》GB/T 197 《普通螺纹公差》GB/T 1184 《形状和位置公差未注公差值》GB/T 1804 《一般公差未注公差的线性和角度尺寸的公差》GB/T 5277 《紧固件螺栓和螺钉通孔》4.原材料检验机械加工件所用板料,棒料的材质,规格和数量是否符合按图加工所需。

详细做好原材料入库记录。

不合格材料办理好退货手续。

5.工序质量检验5.1 零件加工后应符合产品图样和技术条件及JB/T 5000.9《重型机械通用技术条件切削加工件》规定。

5.2 零件应按工序检查、验收,在前道工序检查合格后方可转入下道工序。

5.3 铸钢件、铸铁件、有色金属铸件、锻件加工后如发现有砂眼、缩孔、夹渣、裂纹等缺陷时,在不降低零件强度和使用性能的前提下,允许按照相关标准的有关规定修补,经检验合格后方可继续加工。

5.4 加工后的零件不允许有毛刺,除产品图样有要求外,不允许有尖棱、尖角。

5.5 精加工后的零件不允许直接摆放在地面上,应采取必要的支撑、保护措施。

加工面不允许有锈蚀和影响性能、寿命或外观的磕碰、划伤等缺陷。

5.6 精加工后的配合面、摩擦面和定位面等工作表面不允许打印标记。

5.7 最终工序为热处理的零件,热处理后表面不应有氧化皮。

精加工后的配合面、齿面不应有退火、发蓝、变色的现象。

5.8 对于生产图样中要求电镀锌或热镀锌的零件,图中要求的配合面尺寸为含镀层后的尺寸。

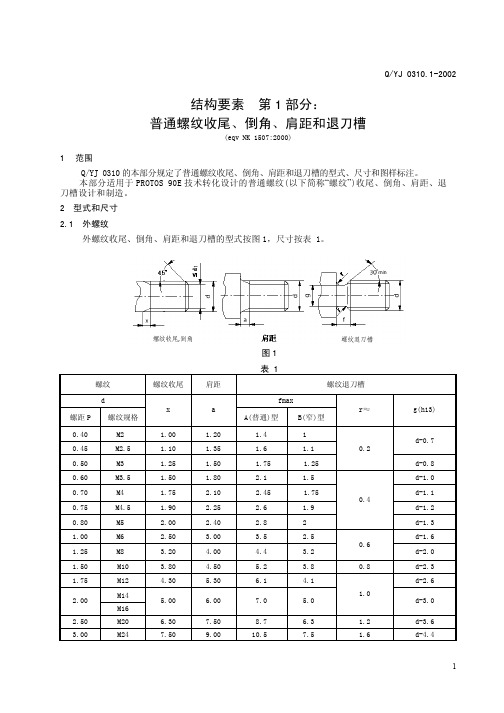

结构要素 第1部分:普通螺纹收尾、倒角、肩距和退刀槽(eqv NK 1507:2000)1 范围Q/YJ 0310的本部分规定了普通螺纹收尾、倒角、肩距和退刀槽的型式、尺寸和图样标注。

本部分适用于PROTOS 90E 技术转化设计的普通螺纹(以下简称“螺纹”)收尾、倒角、肩距、退 刀槽设计和制造。

2 型式和尺寸 2.1 外螺纹外螺纹收尾、倒角、肩距和退刀槽的型式按图1,尺寸按表 1。

图1表 1螺纹 螺纹收尾肩距螺纹退刀槽dfmax螺距P 螺纹规格 x a A(普通)型B(窄)型 r≈g(h13)0.40 M2 1.00 1.20 1.4 1 0.45 M2.5 1.10 1.35 1.6 1.1d-0.70.50 M3 1.25 1.50 1.751.25 0.2d-0.8 0.60 M3.5 1.50 1.80 2.1 1.5d-1.0 0.70 M4 1.75 2.10 2.451.75 d-1.1 0.75 M4.5 1.902.25 2.6 1.9 d-1.2 0.80 M5 2.00 2.40 2.8 2 0.4 d-1.3 1.00 M6 2.503.00 3.5 2.5 d-1.6 1.25 M83.204.00 4.4 3.2 0.6 d-2.0 1.50 M10 3.80 4.505.2 3.8 0.8 d-2.3 1.75 M12 4.30 5.306.1 4.1 d-2.6 M14 2.00 M16 5.006.007.05.01.0 d-3.02.50 M20 6.30 7.50 8.7 6.3 1.2 d-3.6 3.00M247.509.0010.57.51.6d-4.41.1 内螺纹2.2.1 应尽可能避免使用内螺纹退刀槽。

2.2.2 内螺纹收尾、倒角、退刀槽的型式按图2,尺寸按表2。

图2表2螺纹 螺纹收尾螺纹退刀槽def min螺距P 螺纹规格 普通型 窄型C(普通)型 D(窄)型 r≈g(H13)0.40 M2 2.3 1.6 1 0.45 M2.5 2.6 1.8 1.1 d+0.20.50 M3 2.8 21.250.20.60 M3.5 3.4 -2.4 1.5 0.70 M43.8 3.4 2.8 1.750.75 M4.5 43.5 31.9 0.80 M5 4.2 3.6 3.2 20.4d+0.31.00 M6 5.1 44 2.51.25 M8 6.2 4.5 53.2 0.61.50 M10 7.3 56 3.8 0.81.75 M12 8.35.5 74.3M142.00M169.36851.02.50 M20 11.2 7 10 6.3 1.23.00M2413.18127.51.6d+0.53 图样标注示例示例1:外螺纹退刀槽A(普通)型示例2:内螺纹退刀槽C(普通)型4 尺寸的选择粗牙螺纹按螺纹公称直径选取相应要素尺寸,细牙螺纹则按螺距选取相应要素尺寸。

机械加工件检验标准1.目的规范机械加工件的检验标准,以使各工序过程的产品质量得以控制;2.适用范围本标准适用于机械加工件的检验,图纸和技术文件并同使用;如与国家标准和技术规范冲突时,以国家标准和技术规范为准;3.引用标准本标准的尺寸未注单位为mm;JB/T 重型机械通用技术条件切削加工件GB/T 1031 表面粗糙度参数及其数值GB/T 极限与配合标准公差等级和孔轴的极限偏差表GB/T 3 普通螺纹收尾、肩距、退刀槽和倒角GB/T 197 普通螺纹公差GB/T 1184 形状和位置公差未注公差值GB/T 1804 一般公差未注公差的线性和角度尺寸的公差GB/T 5277 紧固件螺栓和螺钉通孔4.原材料检验机械加工件所用板料,棒料的材质,规格和数量是否符合按图加工所需;详细做好原材料入库记录;不合格材料办理好退货手续;5.工序质量检验零件加工后应符合产品图样和技术条件及JB/T 重型机械通用技术条件切削加工件规定; 零件应按工序检查、验收,在前道工序检查合格后方可转入下道工序;铸钢件、铸铁件、有色金属铸件、锻件加工后如发现有砂眼、缩孔、夹渣、裂纹等缺陷时,在不降低零件强度和使用性能的前提下,允许按照相关标准的有关规定修补,经检验合格后方可继续加工;加工后的零件不允许有毛刺,除产品图样有要求外,不允许有尖棱、尖角;精加工后的零件不允许直接摆放在地面上,应采取必要的支撑、保护措施;加工面不允许有锈蚀和影响性能、寿命或外观的磕碰、划伤等缺陷;精加工后的配合面、摩擦面和定位面等工作表面不允许打印标记;最终工序为热处理的零件,热处理后表面不应有氧化皮;精加工后的配合面、齿面不应有退火、发蓝、变色的现象;对于生产图样中要求电镀锌或热镀锌的零件,图中要求的配合面尺寸为含镀层后的尺寸;表面电镀锌涂层的质量要求:1镀层外观光滑细致、无起泡、起层、剥落、烧焦及海绵状沉淀;2经铬酸钝化后,应具有绿黄略带有红色的彩虹色;3镀层表面允许有不严重的流痕及轻微的刮痕印,允许工件边缘色彩稍淡;4钝化膜有一定的光泽,不到呈暗褐无光的泥巴色;5钝化膜应牢固,用布揩擦不掉;在50℃~60℃的热水中煮1小时,颜色无显着减退;6镀层厚度8~12μm;表面热镀锌涂层的质量要求:1表面应均匀、无毛刺、过烧、挂花、伤痕等缺陷,不得有影响安装的锌瘤;2镀层厚度35~45μm;达克罗涂层的质量要求:1锌铬涂层应连续、无漏涂、气泡、剥落、裂纹、麻点、杂物等缺陷,涂层应基本均匀,无明显的局部过厚现象,涂层不应变色,但允许有小黄点斑点存在;2涂层厚度:μm,二涂二烘;按GB/T 6462要求金相显微镜测量;3耐盐雾腐蚀性能:480小时后无红锈;4耐水性能:按要求耐水试验后,按GB/T5270要求胶带附着强度试验,涂层不得剥落和露底; 5耐湿热性能:按要求耐湿热试验,240小时不得有红锈;图样中未注特征的规定零件图样中未注明倒角时,按JB/T 中表1规定倒角;零件图样中未注明倒圆尺寸又无清根要求时,应按JB/T 中表2规定倒圆;螺纹1 普通螺纹精度按GB/T 197规定的6H/6g执行;2普通螺纹收尾、肩距、退刀槽和倒角尺寸按GB/T 3执行;3加工的螺纹表面不允许有黑皮、磕碰、乱扣和毛刺等缺陷;4内、外螺纹旋入侧在加工螺纹前必须倒角,外螺纹为45°,内螺纹为60°,倒角深度等于牙型高度;5普通螺纹表面粗糙度:内螺纹不大于μm,外螺纹不大于μm;中心孔1中心孔需保留或去除,应在图样上注明,则视为中心孔保留或去除均可;2中心孔的类型、尺寸按相应标准执行;3中心孔锥面的表面粗糙度:用于粗加工时Ra值不大于μm;用于精加工时Ra值不大于μm;用于精密零件加工时Ra值不大于μm;图样中未注公差的规定长度尺寸的未注公差见JB/T 中表3;倒圆半径和倒角高度的未注公差见JB/T 中表4;角度倾斜度的未注公差见JB/T 中表5;未注直线度和平面度见JB/T 中表6;未注垂直度公差见JB/T 中表7;未注对称度公差见JB/T 中表8;未注同轴度和圆跳动公差见JB/T 中表9;键槽的未注对称度公差见JB/T 中表10;未注圆度、圆柱度、线轮廓度和面轮廓度未注公差值应小于未注尺寸公差值;6.验收程序验收前准备1)熟悉图纸资料,并准备符合验收标准要求的量器具;2)对要求精密度较高的加工件,应请相关工程技术人员协助安装配合后验收;外观检查验收1)检查机加工件的光洁度是否符合要求;2)检查机加工件外表有无残损、锈蚀、碰伤及螺纹外形和旋向是否正确;3)如发现问题,应做详细记录备查;数量验收1)依据加工清单,检查加工件的材质,规格及数量;并逐件清查核对;2)做好数量验收记录,写明验收地点、时间、参加人员、种类、品名、应到和实到数量;质量验收1)严格按照图纸要求及标准规定进行验收;2)认真做好记录,如出现质量问题,应将详细情况书面通知加工单位,视情况决定是否退货、更换;3)有特殊要求的情况下,可组织相关人员共同验收,待组装合格后方可签署验收文件;4)一般验收期限为2天,特殊情况需看使用验收效果的视情况确定;5)验收不合格的加工件,必须在规定验收期限内办理检修或退货手续;附表:JB/T 重型机械通用技术条件切削加工件。

机械加工件检验标准1.目的规范机械加工件的检验标准,以使各工序过程的产品质量得以控制。

2.适用范围本标准适用于机械加工件的检验,图纸和技术文件并同使用。

如与国家标准和技术规范冲突时,以国家标准和技术规范为准.3.引用标准本标准的尺寸未注单位为mm。

JB/T 5000.9 《重型机械通用技术条件切削加工件》GB/T 1031 《表面粗糙度参数及其数值》GB/T 1800.4 《极限与配合标准公差等级和孔轴的极限偏差表》GB/T 3 《普通螺纹收尾、肩距、退刀槽和倒角》GB/T 197 《普通螺纹公差》GB/T 1184 《形状和位置公差未注公差值》GB/T 1804 《一般公差未注公差的线性和角度尺寸的公差》GB/T 5277 《紧固件螺栓和螺钉通孔》4.原材料检验机械加工件所用板料,棒料的材质,规格和数量是否符合按图加工所需。

详细做好原材料入库记录。

不合格材料办理好退货手续。

5.工序质量检验5.1 零件加工后应符合产品图样和技术条件及JB/T 5000。

9《重型机械通用技术条件切削加工件》规定。

5.2 零件应按工序检查、验收,在前道工序检查合格后方可转入下道工序。

5.3 铸钢件、铸铁件、有色金属铸件、锻件加工后如发现有砂眼、缩孔、夹渣、裂纹等缺陷时,在不降低零件强度和使用性能的前提下,允许按照相关标准的有关规定修补,经检验合格后方可继续加工.5。

4 加工后的零件不允许有毛刺,除产品图样有要求外,不允许有尖棱、尖角。

5。

5 精加工后的零件不允许直接摆放在地面上,应采取必要的支撑、保护措施.加工面不允许有锈蚀和影响性能、寿命或外观的磕碰、划伤等缺陷。

5。

6 精加工后的配合面、摩擦面和定位面等工作表面不允许打印标记。

5。

7 最终工序为热处理的零件,热处理后表面不应有氧化皮.精加工后的配合面、齿面不应有退火、发蓝、变色的现象.5。

8 对于生产图样中要求电镀锌或热镀锌的零件,图中要求的配合面尺寸为含镀层后的尺寸。

机加工通用技术要求1范围本标准规定了切削加工的术语和定义、技术要求、检验规则和搬运、贮存。

本标准适用于公司机加工车间的切削加工和特殊加工。

本标准不适用于钣金加工。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3-1997 普通螺纹收尾、肩距、退刀槽和倒角GB/T 145-2001 中心孔GB/T 197-2003 普通螺纹公差GB/T 1031-2009产品几何技术规范(GPS) 表面结构轮廓法表面粗糙度参数及其数值GB/T 1182-2008 产品几何技术规范(GPS) 几何公差形状、方向、位置和跳动公差标注GB/T 1184-1996 形状和位置公差未注公差值GB/T 1568-2008 键技术条件GB/T1804-2000一般公差未注公差的线性和角度尺寸的公差GB/T 2828.1-2003 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T 4249-2009 产品几何技术规范(GPS) 公差原则GB/T 5796.4-2005梯形螺纹第4部分:公差Q/JS Jxx.xx-2012 不合格品控制程序Q/JSJxx.xx-2012 机柜半成品钣金件下料技术要求3术语和定义GB/T 1182-2008给出的术语和定义及下列术语和定义适用于本文件。

3.1切削加工用切削工具(包括刀具、磨具和磨料)把坯料或工件上多余的材料层切去成为切屑,使工件获得规定的几何形状、尺寸和表面质量的加工方法。

包括车削、铣削、刨削、磨削、拉削、钻孔、扩孔、铰孔、研磨、珩磨、抛光、超精加工及由它们组成的自动技术、数控技术、成组技术、组合机床、流水线、自动线。

3.2特种加工特种加工亦称“非传统加工”或“现代加工方法”,泛指用电能、热能、光能、电化学能、化学能、声能及特殊机械能等能量达到去除或增加材料的加工方法,从而实现材料被去除、变形、改变性能或被镀覆等。

机加工技术要求1.目的对机加工产品质量控制,以确保满足公司的标准和客户的要求。

2.范围适用所有机加工产品,和对供应商机加工产品的要求及产品的检验。

3.定义A级表面:产品非常重要的装饰表面,即产品使用时始终可以看到的表面。

B级表面:产品的内表面或产品不翻动时客户偶尔能看到的表面。

C级表面:仅在产品翻动时才可见的表面,或产品的内部零件。

4.规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3-1997 普通螺纹收尾、肩距、退刀槽和倒角GB/T 145-2001 中心孔GB/T 197-2003 普通螺纹公差GB/T 1031-2009 产品几何技术规范(GPS) 表面结构轮廓法表面粗糙度参数及其数值GB/T 1182-2008 产品几何技术规范(GPS) 几何公差形状、方向、位置和跳动公差标注GB/T 1184-1996 形状和位置公差未注公差值GB/T 1568-2008 键技术条件GB/T 1804-2000 一般公差未注公差的线性和角度尺寸的公差GB/T 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T 4249-2009 产品几何技术规范(GPS) 公差原则GB/T 梯形螺纹第4部分:公差Q/JS 不合格品控制程序Q/JS 机柜半成品钣金件下料技术要求5.术语和定义GB/T 1182-2008给出的术语和定义及下列术语和定义适用于本文件。

切削加工用切削工具(包括刀具、磨具和磨料)把坯料或上多余的材料层切去成为切屑,使工件获得规定的几何形状、尺寸和表面质量的加工方法。

包括车削、铣削、刨削、磨削、拉削、钻孔、扩孔、铰孔、研磨、珩磨、抛光、超精加工及由它们组成的自动技术、数控技术、成组技术、组合机床、流水线、自动线。

特种加工特种加工亦称“非传统加工”或“现代加工方法”,泛指用电能、热能、光能、电化学能、化学能、声能及特殊机械能等能量达到去除或增加材料的加工方法,从而实现材料被去除、变形、改变性能或被镀覆等。

焊接夹具零部件技术要求1范围本文件规定了焊接夹具零部件的要求、试验方法、检验规则以及包装、贮存和运输。

本文件适用于用于焊接固定的夹具零部件。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T3普通螺纹收尾、肩距、退刀槽和倒角GB/T145中心孔GB/T191包装储运图示标志GB/T196普通螺纹基本尺寸GB/T197普通螺纹公差GB/T230.1金属材料洛氏硬度试验第1部分:试验方法GB/T1184—1996形状和位置公差未注公差值GB/T1804—2000一般公差未注公差的线性和角度尺寸的公差GB/T1958产品几何技术规范(GPS)几何公差检测与验证GB/T5796.3梯形螺纹基本尺寸GB/T5796.4梯形螺纹公差GB/T6414—2017铸件尺寸公差、几何公差与机械加工余量GB/T14436—1993工业产品保证文件总则QJ474钢铁零件化学氧化膜层技术条件QJ1842A—2011结构钢、不锈钢熔焊技术要求3术语和定义下列术语和定义适用于本文件。

焊接夹具welding fixture保证焊件尺寸大小,提高装配精度和效率,防止焊接变形所采用的夹具。

4技术要求材料4.1.1零部件材料应符合图样的规定。

可采用图样规定之外的材料代替,代用材料的力学性能不低于图样规定材料标准的要求。

对于焊接件,还应保证其可焊性。

4.1.2用型材制造的零件,其外形尺寸符合要求时,可不加工外形。

4.1.3零部件用于电子束焊接时,宜选用无磁材料;选择有磁材料时,应进行退磁处理。

型式与尺寸4.2.1零部件结构型式、尺寸与公差应符合图样的规定。

4.2.2零件未注公差尺寸的极限偏差按GB/T1804—2000中的m级;未注倒圆半径和倒角高度尺寸的极限偏差按GB/T1804—2000中的表2;角度尺寸的极限偏差按GB/T1804—2000中表3。