聚氨酯戊烷概述与改造手册

- 格式:ppt

- 大小:488.00 KB

- 文档页数:51

聚氨酯合成产品常用原料与助剂聚氨酯技术摘要列举聚氨酯合成常用原料,分别叙述其必要性和功能性。

1.概述聚氨基甲酸酯是指分子主链中含有氨基甲酸酯重复单元链(-OOCNH-)的聚合物的统称,简称聚氨酯(PU)。

绝大多数PU是由多异氰酸酯和含有活泼氢原子的物质如多元醇,加聚反应而成。

其化学反应表达式如图1所示:图1聚氨酯合成反应表达式由于PU所用原料品类繁多,加工方法各异,性能范围宽广,因而应用领域不断拓展,已成为世界六大发展合成材料之一。

根据IAL Consultants (London)的调查统计和预测,其最终产品全球生产量持续增长。

按最终产品类别分,其分别产量如表1所示。

表1全球PU产品产量(以t计)产品类别2000年2005年年均增长率2010年年均增长率(%)(%)CASE 3484940 4792195 6.7 5877100 4.1粘合剂476000 592370 4.7 669700 2.5软质泡沫3672125 4944500 6.0 5942000 3.9硬质泡沫2290215 3423500 8.5 4418800 5.2总计9923280 13752565 6.7 16907600 4.2注:年均增长率数据系笔者所算。

CASE是涂料、胶粘剂、密封剂和弹性体的总称。

表1数据显示,硬质泡沫(硬泡)增长速度最快,可能是全球节能法规日益严格,绝热材料需求量应运增长的缘故。

C ASE次之,其中热塑性聚氨酯(TPU)树脂深受关注,由它可制备CASE最终产品。

据中国PU工业协会统计,中国PU产品2005年的消费量达300万t,其中含PU树脂干品约218.2万t。

2004年和2003年消费量分别为259万和210.4万t。

表2列出中国近年PU原料和产品的消费量。

表2中国近年PU原料和产品的消费量(万t)类别2003 2004 2005 年均增长率%原料MDI 32.0 43.6 51.0 26.2TDI 30.0 32.8 36.0 9.5聚醚50.2 78.5 88.9 13.2(05)总计112.2 154.9 175.9 13.6(05)产品软质泡沫48.0 55.0 60.0 11.8硬质泡沫43.0 48.0 55.0 13.1泡沫总计91.0 103.0 115.0 12.4 CPU 3.5 4.0 6.0 30.9 TPU 4.0 10.0 12.0 73.2 防水及铺装材料7.3 8.0 10.0 17.0氨纶7.0 12.0 16.0 51.1鞋底原液16.0 18.0 20.0 11.8 合成革浆料(干树脂)35(10.5) 53(15.9) 65(19.5) (36.2) 涂料(干树脂)29( 9.0) 32(10.0) 35(11.7) (14.0)胶粘剂/密封剂(干树脂)17.6(6.1) 19( 7.0) 21( 8.0) (14.5)产品总计(干树脂)210.4(154.4) 259(187.9) 300(218.2) (19.0) 注:()中数据系干树脂的。

聚氨酯简介聚氨酯为大分子链中含有氨酯型重复结构单元的一类聚合物,全称为聚氨基甲酸酯,英文全称为 Polyurethane,简称 PU或 PUR。

PU是由多异氰酸酯与聚醚型或聚醋型多元醇在一定比例下反应的产物, 最早于 1937年由德国公司合成。

它不像 PE、PP 那样具有十分清楚的结构,而通常指含有特定基团的一类 聚合物。

因两种合成单体的种类及组成不同,可分成线型的热塑性 PU和体型的热固性 PU两类。

PU可分 成弹性体和泡沫塑料两大类,以前一直以泡沫塑料为主,目前弹性体的发展速度十分迅速,用途也越来越 厂。

聚氨酯的合成原料及方法1、PU 合成用原料(1)异氰酸酯 主要品种有:甲苯二异氰酸酯 (TDl),分 2,4 和 2,6 两种异构体,混合比例为 80/20(TDI80)和 65/35(TDI65)两种,可用于软质到硬质泡沫制品;二苯基甲烷二异氰酸酯 (MDl),用于半 硬和硬质泡沫制品;多亚甲基对苯基多异氰酸酯(PAPI),它含有三官能度,可用于热固型的硬质泡沫、混 炼及浇铸 PU制品。

(2)多元醇 一般不指直接用多元醇,而用末端含有羟基的低聚物,有聚醚多元醇和聚酯多元醇两种。

聚醚多元醇为多元醇、多元胺或其他含有活泼氢的有机化合物与氧化烯烃开环聚合而成,它具有粘度 低、弹性大等优点,常用于软质 PU中。

聚酯多元醇由有机多元酸与多元醇经缩聚反应而成,二元酸与二元醇合成的线型聚酯多元醇主要用于 软质 PU,二元酸与三元醇合成支型聚醋多元醇主要用于硬质 PU。

聚酯多元醇的粘度大,不如聚醚型应用 广,常用于绝缘、耐油、耐热、尺寸稳定及力学性能高的 PU制品。

(3)添加剂A、催化剂作用为加速聚合反应,有胺类和锡类两类;胺类如三乙烯二胺、N烷基吗啡淋等,有机锡 类如二月桂酸二丁基锡;一般两者协同加入。

B、发泡剂用于发泡制品,具体有水、液态二氧化碳、氟氯烷烃、氢氯氟烃、氢氟烃、戊烷、及环戊 烷等。

戊烷安全技术说明书编号:RSAJ—16--04戊烷安全技术说明书濮阳市瑞森石油树脂有限公司二零一六年目录1. 化学品及企业标识 (3)2. 危险性概述 (3)3. 成分/组成信息 (5)4. 急救措施 (5)5. 消防措施 (6)6. 泄露应急处理 (6)7. 操作处置与储存 (7)8. 接触控制和个体防护 (8)9. 理化特性 (10)10. 稳定性和反应活性 (11)11. 毒理学资料 (12)12. 生态学资料 (13)13. 废弃处置 (14)14. 运输信息 (15)15. 法规信息 (15)16. 其他信息 (16)1. 化学品及企业标识1.1 产品标识符化学品中文名称:戊烷化学品俗名:正戊烷化学品英文名称:n-pentane技术说明书编码:RSAJ—13--04CAS No.:109-66-0生产企业名称:濮阳市瑞森石油树脂有限公司传真号码:地址:濮阳市黄河路西段邮编:457000生效日期: 2006-8-1企业应急电话:国家应急电话:(0532)83889090:1.2 鉴别的其他方法无数据资料1.3 有关的确定了的物质或混合物的用途和建议不适合的用途仅用于研发。

不作为药品、家庭或其它用途。

2. 危险性概述2.1 GHS-分类易燃液体-2,特异性靶器官系统毒性一次接触-3,吸入危害-1,对水环境的危害-急性2,2.2 GHS 标记要素,包括预防性的陈述象形图警示词危险危险信息:高度易燃液体和蒸气; 可能引起呼吸道刺激,可能引起昏昏欲睡或眩晕; 吞咽并进入呼吸道可能致死; 对水生生物有毒;防范措施:P210 远离热源/火花/明火。

禁止吸烟。

P233 保持容器密闭。

P240 容器和装载设备接地/等势联接。

P241 使用防爆的电气/通风/照明设备。

P242 只能使用不产生火花的工具。

P243 采取防止静电放电的措施。

P271 只能在室外或通风良好之处使用。

P273 避免释放到环境中。

P280 戴防护手套/戴防护眼罩/戴防护面具。

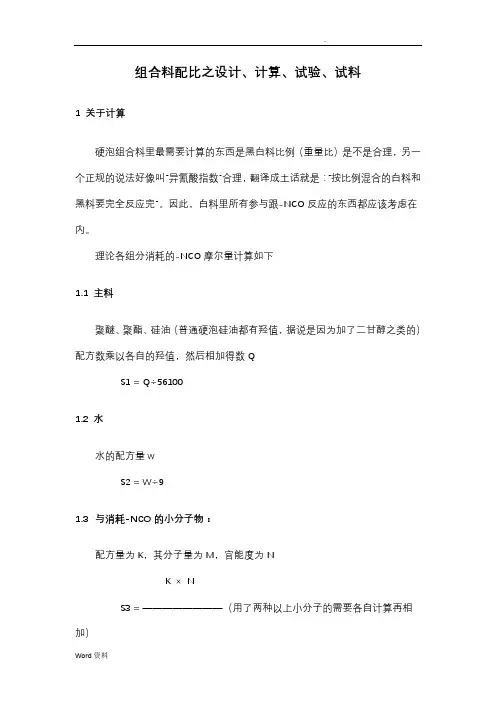

组合料配比之设计、计算、试验、试料1 关于计算硬泡组合料里最需要计算的东西是黑白料比例(重量比)是不是合理,另一个正规的说法好像叫“异氰酸指数”合理,翻译成土话就是:“按比例混合的白料和黑料要完全反应完”。

因此,白料里所有参与跟-NCO反应的东西都应该考虑在内。

理论各组分消耗的-NCO摩尔量计算如下1.1 主料聚醚、聚酯、硅油(普通硬泡硅油都有羟值,据说是因为加了二甘醇之类的)配方数乘以各自的羟值,然后相加得数QS1 = Q÷561001.2 水水的配方量wS2 = W÷91.3与消耗-NCO的小分子物:配方量为K,其分子量为M,官能度为NK ×NS3 = ————————(用了两种以上小分子的需要各自计算再相加)MS = S1+S2+S3基础配方所需粗MDI份量[(S×42)÷0.30 ] ×1.05 (所谓异氰酸指数1.0)其实以上计算只是一个最基本的消耗量,由于黑白料反应过程复杂,实际-NCO消耗量肯定不止这个数,比如有三聚催化剂的情况下到底额外消耗了多少-NCO,这个没人说得清楚。

另外,聚醚里有水分,偏高0.1%就好严重的;聚醚羟值也是看人家宣传单的,我见过有聚醚羟值范围跨度90mgKOH/g,那个计算数出来后只能参考,不能认真!2 试验设计之“冰箱、冷柜”类2.1 本组合料体系重要要求及说明2.1.1 流动性要好,密度分布“尽量”均匀首先要考虑粘度,只有体系粘度小了,初期流动性才会好(主份平均粘度6000mPa.S以下,组合料350mPa.S以下),其次体系中的钾、钠杂离子要控制在一个低限(20ppm以内),从而可控制避免三聚反应提前,即:体系粘度过早变大。

如果流动性欠佳,发泡料行进至注料口远端就会出现拉丝痕致使泡孔结构橄榄球化,这个位置一定抗不住低温收缩。

2.1.2 泡孔细密,导热系数要低不难理解泡孔细密是导热系数低的第一前提,此时首先考虑加有403或某些芳香胺醚进入体系(它们所起的作用是首先与-NCO反应,其生成物与其它组份互溶、乳化稳定性提升,并保证发泡体系初期成核稳定,也就是避免迸泡,从而使泡孔细密)。

聚氨酯合成原料介绍1. 概述聚氨基甲酸酯是指分子主链中含有氨基甲酸酯重复单元链(-OOCNH-)的聚合物的统称,简称聚氨酯(PU)。

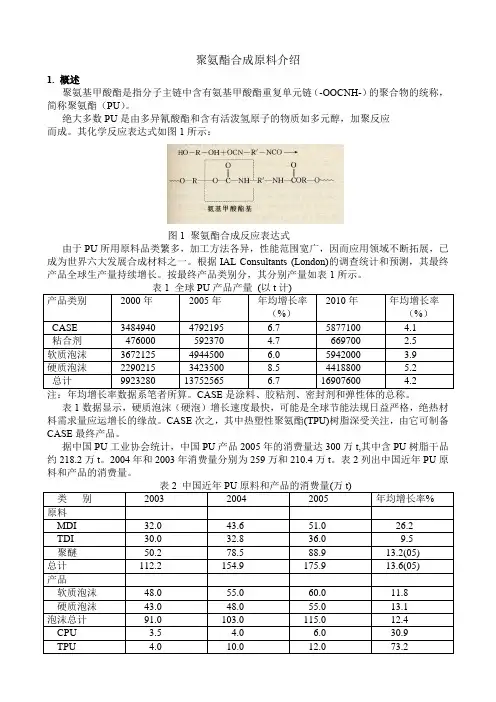

绝大多数PU是由多异氰酸酯和含有活泼氢原子的物质如多元醇,加聚反应而成。

其化学反应表达式如图1所示:图1 聚氨酯合成反应表达式由于PU所用原料品类繁多,加工方法各异,性能范围宽广,因而应用领域不断拓展,已成为世界六大发展合成材料之一。

根据IAL Consultants (London)的调查统计和预测,其最终产品全球生产量持续增长。

按最终产品类别分,其分别产量如表1所示。

表1数据显示,硬质泡沫(硬泡)增长速度最快,可能是全球节能法规日益严格,绝热材料需求量应运增长的缘故。

CASE次之,其中热塑性聚氨酯(TPU)树脂深受关注,由它可制备CASE最终产品。

据中国PU工业协会统计,中国PU产品2005年的消费量达300万t,其中含PU树脂干品约218.2万t。

2004年和2003年消费量分别为259万和210.4万t。

表2列出中国近年PU原料和产品的消费量。

2. 聚氨酯合成基本原料2.1 多异氰酸酯纵观整个聚氨酯化学,可以说几乎都和异氰酸酯的反应活性有着密切的关系。

多异氰酸酯系聚氨酯的关键原料,其通式为:R-(N=C=O)n, n=2~4。

其极高的反应性,特别是对亲核反应物的反应性,主要是由含有氮、碳及氧的积累双键区中碳原子的正电特性所决定的。

异氰酸酯基团中的电子密度及电荷分布可如图2所示:图2异氰酸酯基团中的电子密度及电荷分布由异氰酸酯基团的共振结构表明,碳原子上的正电荷明显,且其取代基对它的反应性有显著影响。

若R为芳基,负电荷就由氮原子吸引到芳核上,使碳原子上的正电荷增加。

这就是芳香族异氰酸酯的反应性显著高于脂肪族的原因。

苯核上取代基对异氰酸酯基正电特性的影响是人所共知的:在对位或邻位上的吸电子取代基可增加异氰酸酯基的反应性,而给电子取代基则降低其反应性。

表3列出常用的多异氰酸酯。

聚氨酯综述学院:生物与化学工程学院班级:2011011101指导老师:***组员:崔玲玲、吴小如学号:**********、********** 日期:2012年5月摘要聚氨酯是各种高分子材料中唯一一种在塑料、橡胶、泡沫、纤维、涂料、胶粘剂和功能高分子七大领域均有重大应用价值的合成高分子材料,已成为当前高分子材料中品种最多、用途最广、发展最快的特种有机合成材料,并不断地应用于高铁和新能源等新兴领域。

本文综述了聚氨酯的研发历史、理化性质、合成原料、合成工艺、主要品种及应用、回收,展望了聚氨酯的行业发展。

关键词:研发历史性质合成品种发展及应用目录一、发展历程 (3)二、聚氨酯简介 (4)(一)聚氨酯概述 (4)(二)理化性质 (5)三、合成 (6)(一)合成原理 (6)(二)合成原料 (6)(三)合成方法 (9)(四)回收 (13)四、聚氨酯结构对性能的影响 (15)(一)软段 (16)(二)硬段 (16)(三)交联 (16)(四)微相分离结构 (17)(五)氢键 (17)五、聚氨酯的主要品种及应用 (17)(一)聚氨酯泡沫塑料 (18)(二)聚氨酯橡胶 (18)(三)聚氨酯涂料 (19)(四)聚氨酯胶粘剂 (19)(五)聚氨酯合成革 (19)(六)聚氨酯弹性体 (20)(七)聚氯酯弹性纤维 (21)(八)PU皮 (22)六、行业发展 (22)结束语 (24)致谢语 (24)参考文献 (25)聚氨酯一、发展历程20世纪40年代,德国Bayer实验室用二异氰酸酯及多元醇为原料,制得了硬质泡沫塑料等聚氨酯样品。

美国于1946年起开展了硬质聚氨酯泡沫塑料的研究,产品用于飞机夹心板材部件;1952年,Bayer公司报道了聚酯型软质聚氯酯泡沫塑料中试研究成果;1952~1954年,又开发连续方法生产聚酯型软质聚氨酯泡沫塑料技术,并开发了相应的生产设备;1961年,采用蒸气压较低的多异氰酸酯PAPI制备硬质聚氨酯泡沫塑料,提高了硬质制品的性能和减少了施工时的毒性,并应用于现场喷涂工艺,使硬质泡沫塑料的应用范围进一步扩大;由于价格较低的聚醚多元醇在60年代的大量生产,以及一步法和连续法软泡生产工艺及设备的开发,聚氨酯软泡获得应用;60年代中期,冷熟化半硬泡和自结皮模塑泡沫被开发;70年代在高活性聚醚多元醇的基础上开发了冷熟化高回弹泡沫;70年代开发了聚氨酯软泡的Maxfoam平顶发泡工艺、垂直发泡工艺,使块状聚氨酯软泡的工艺趋于成熟;后来,随着各种新型聚醚多元醇及匀泡剂的开发,还开发了各种模塑聚氨酯泡沫塑料。

聚氨酯聚氨酯(英语:Polyurethane,缩写为PU)是指主链中含有氨基甲酸酯特征单元的一类高分子。

这种高分子材料广泛用于黏合剂,涂层,低速轮胎,垫圈,车垫等工业领域。

聚氨酯是指具有氨基甲酸酯结构的高分子材料,生产反应见下图:聚氨酯属于反应型高分子材料,同类的塑料还包括:环氧树脂、不饱和聚酯、酚醛塑料。

其中的氨基甲酸酯基团是由异氰酸酯官能团-N=C=O和羟基-OH反应生成的。

聚氨酯是由聚亚氨脂和多元醇在催化剂和其它助剂存在下加成聚合反应而生成。

既然这样,聚亚氨酯是一个含有两个以上异氰酸官能团 R-(N=C=O)n ≥ 2的分子,而多元醇是一个含有两个以上羟基官能团 R'-(OH)n ≥2的分子. 反应产物是包含有氨基甲酸酯基 -RNHCOOR'-的聚合物. 异氰酸酯会和任何含有活泼氢离子的分子发生反应。

更重要的是,异氰酸酯会和水反应生成脲键并放出二氧化碳。

它们还会和聚醚胺反应生成聚脲。

商业制造时,液态异氰酸酯和包含多元醇、催化剂和其它助剂的混合物反应生成聚氨酯。

这两种组分即通常所指的聚氨酯配方体系。

北美称异氰酸酯为A组分,或叫“ISO”。

多元醇和其它助剂的混合物被称为B组分,或叫“POLY",这种混合物有时也被称作树脂或树脂混合物。

在欧洲,A 组分和B组分正好相反。

树脂混合的助剂可以包括链增长剂、交联剂、表面活性剂、阻燃剂、发泡剂、颜料和填料。

聚氨酯中第一个必不可少的的组分是异氰酸酯。

含有两个异氰酸酯官能团的分子叫二异氰酸酯。

这些分子也被称作单体,因为他们是用来生成含有三个以上异氰酸酯官能团的聚合异氰酸酯。

异氰酸酯可以分成芳香族的,如二苯甲烷二异氰酸酯(MDI)或甲苯二异氰酸酯(TDI);还有脂肪族的,如六亚甲基二异氰酸酯(HDI)或异佛尔酮二异氰酸酯(IPDI). 聚合的异氰酸酯如聚合二苯基甲烷二异氰酸酯,它是由含有二、三、四或更多异氰酸酯官能团(平均2.7个官能团)的分子混合组成的。

基于聚氨酯硬泡违规用戊烷发泡风险高分析发布时间:2023-03-16T06:27:17.534Z 来源:《新型城镇化》2023年2期作者:宋刚[导读] 本文主要分析了环戊烷发泡的高风险性,然后阐述了在危险区域内需要对发泡设备采取的措施,最后总结了环戊烷发泡设备与安全管理制度。

南京红宝丽聚氨酯有限公司摘要:本文主要分析了环戊烷发泡的高风险性,然后阐述了在危险区域内需要对发泡设备采取的措施,最后总结了环戊烷发泡设备与安全管理制度。

关键词:聚氨酯硬泡;发泡技术;风险分析一、环戊烷蒸气与空气混合产生爆炸的条件和危险区域的划分(一)环戊烷形成爆炸性混合物产生爆燃的条件在对环戊烷形成爆炸性混合物的条件等进行分析的过程中,应当对一般情况下产生爆炸性混合物的条件进行分析,从而明确环戊烷的爆燃条件,并对其进行具有针对性的改进。

首先,爆炸性混合物产生爆燃情况,需要同时满足以下四个方面的要求,即可燃性物质需要具备一定的弥散程度、可燃性物质到达爆炸极限,同时需要在有限空间内,并且具有活性着火源。

而对于环戊烷而言,由于环戊烷的闪点极低,且具有易燃易爆的性质,其整体是较为危险的,因此,导致环戊烷发生爆燃的环境条件也有很多,比如电火花、化学热、摩擦热等,都有可能造成环戊烷的爆燃,这也要求对环戊烷进行全面的管理,避免出现造成安全事故。

(二)环戊烷发泡危险区域的划分为了对环戊烷进行全面的安全管理,一般都会对环戊烷发泡危险区域进行划分,基本上是将其按照危险等级划分为0区、1区、2区。

其中,0区属于环戊烷爆炸性气体长期出现或连续出现的区域,1区属于环戊烷爆炸性气体在系统正常运转过程中可能会出现的区域,而2区则指的是环戊烷爆炸性气体在系统正常运转过程中不可能出现,且环戊烷爆炸性气体整体出现概率极低的区域。

同时,不同的生产厂家由于在系统、设备等方面存在着一定的差异,导致其危险区域的划分可能有所不同,本文则对一般情况下的危险区域划分进行了大致分析。

化学品安全技术说明书版本:A/0版产品名称:戊烷发泡剂(C5)SDS编号:第一部分化学品及企业标识化学品中文名:戊烷发泡剂(戊烷)化学品英文名:C5企业名称:企业地址:邮编: 传真:电子邮件地址:企业应急电话:国家应急电话:产品推荐及限制用途:用作溶剂,制造人造冰、麻醉剂,合成戊醇、异戊烷等。

第二部分危险性概述紧急情况概述:无色、稍有气味的液体。

刺激眼睛、皮肤、呼吸道和胃肠道。

长期接触引起中枢神经系统抑制。

食入有害,若呕吐物吸入肺部,可引起致死性化学性肺炎。

可致癌。

对水生物有害,并有长期持久影响。

GHS危险性类别:根据化学品分类、警示标签和警示性说明规范系列标准(参阅第十五部分),该产品属于第1类易燃液体,第1B类致癌性,第1类(欧盟)吸入毒性;第3类水环境的危害。

标签要素:象形图:警示词:危险危险信息:无色、稍有气味的液体。

接触可刺激眼睛、皮肤、呼吸道和胃肠道。

吸入、食入有害。

长期接触引起中枢神经系统抑制。

若呕吐物吸入肺部,可引起致死性化学性肺炎。

可致癌。

对水生物有害,并有长期持久影响。

防范说明:预防措施:远离火种、热源,工作场所严禁吸烟。

使用防爆型的通风系统和设备。

禁止使用易产生火花的机械设备和工具。

灌装时应控制流速,且有接地装置,防止静电积聚。

按要求使用个体防护装备。

在得到专门指导后操作。

阅读并了解所有安全预防措施。

避免接触眼睛、皮肤,避免吸入、食入,操作后彻底清洗。

工作场所不得进食、饮水。

事故响应:火灾时,使用泡沫、二氧化碳、干粉、砂土灭火。

如果皮肤接触,立即脱去所有被污染的衣物,包括鞋类。

用流动清水冲洗皮肤和头发(可用肥皂)。

如果出现刺激症状,就医。

眼睛接触,立即用流动水冲洗至少15分钟。

如果疼痛持续或复发,就医。

如果吸入本品气体或其燃烧产物,脱离污染区。

把病人放卧位,保暖并使其安静。

如果呼吸停止,立即进行人工呼吸。

呼吸心跳停止,可进行心肺复苏术。

就医。

如果食入,禁止催吐。

如果发生呕吐,让病人前倾或左侧位躺下(头部保持低位),保持呼吸道通畅,防止吸入呕吐物。