6炼钢的基本原理

- 格式:docx

- 大小:679.22 KB

- 文档页数:60

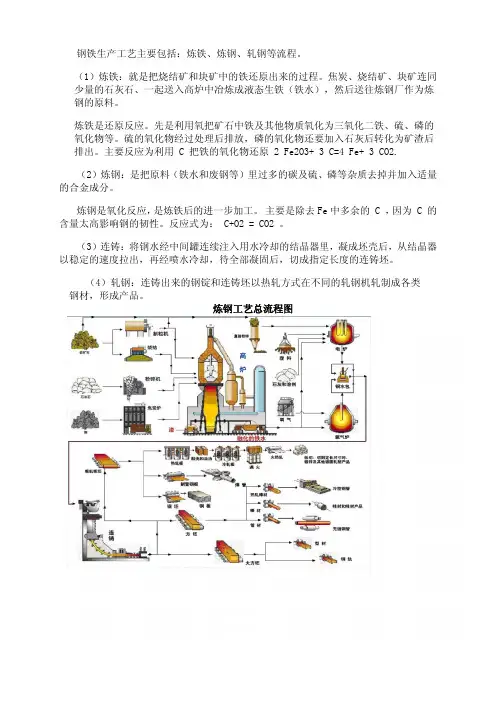

钢铁生产工艺主要包括:炼铁、炼钢、轧钢等流程。

(1)炼铁:就是把烧结矿和块矿中的铁还原出来的过程。

焦炭、烧结矿、块矿连同少量的石灰石、一起送入高炉中冶炼成液态生铁(铁水),然后送往炼钢厂作为炼钢的原料。

炼铁是还原反应。

先是利用氧把矿石中铁及其他物质氧化为三氧化二铁、硫、磷的氧化物等。

硫的氧化物经过处理后排放,磷的氧化物还要加入石灰后转化为矿渣后排出。

主要反应为利用 C 把铁的氧化物还原 2 Fe2O3+ 3 C=4 Fe+ 3 CO2.(2)炼钢:是把原料(铁水和废钢等)里过多的碳及硫、磷等杂质去掉并加入适量的合金成分。

炼钢是氧化反应,是炼铁后的进一步加工。

主要是除去Fe中多余的 C ,因为 C 的含量太高影响钢的韧性。

反应式为: C+O2 = CO2 。

(3)连铸:将钢水经中间罐连续注入用水冷却的结晶器里,凝成坯壳后,从结晶器以稳定的速度拉出,再经喷水冷却,待全部凝固后,切成指定长度的连铸坯。

(4)轧钢:连铸出来的钢锭和连铸坯以热轧方式在不同的轧钢机轧制成各类 钢材,形成产品。

炼钢工艺总流程图炼焦生产流程:炼焦作业是将焦煤经混合,破碎后加入炼焦炉内经干馏后产生热焦碳及粗焦炉气之制程。

烧结生产流程:烧结作业系将粉铁矿,各类助熔剂及细焦炭经由混拌、造粒后,经由布料系统加入烧结机,由点火炉点燃细焦炭,经由抽气风车抽风完成烧结反应,高热之烧结矿经破碎冷却、筛选后,送往高炉作为冶炼铁水之主要原料。

还原气体,还原铁矿石,产生熔融铁水与熔渣之炼铁制程。

转炉生产流程:炼钢厂先将熔铣送前处理站作脱硫脱磷处理,经转炉吹炼后,再依订单钢种特性及品质需求,送二次精炼处理站(RH真空脱气处理站、Ladle Injection盛桶吹射处理站、VOD真空吹氧脱碳处理站、STN搅拌站等)进行各种处理,调整钢液成份,最后送大钢胚及扁钢胚连续铸造机,浇铸成红热钢胚半成品,经检验、研磨或烧除表面缺陷,或直接送下游轧制成条钢、线材、钢板、钢卷及钢片等成品。

钢冶金学重庆科技学院王宏丹◆氧气底吹转炉炼钢氧气底吹转炉炼钢OBM法和LWS法吹炼高磷铁水时的成分变化Q-BOP法吹炼过程中钢水和炉渣成分的变化Q-BOP法吹炼过程炉渣成分的变化吹炼终点[C]和[O]的关系图终点[C]和[Mn]的关系Q-BOP和LD炉内渣中(FeO)6.2.1 顶底复吹转炉炼钢工艺类型6.2 顶底复合吹炼转炉的冶金特点6.2.2 顶底复吹转炉的底吹供气和供气元件6.2.3 顶底复吹转炉内的冶金反应6.2.4 冶金效果氧气顶底复吹转炉炼钢在复吹转炉中,了解和掌握底吹气体的性质、冶金行为、合理地确定底吹气体比例,选择和控制底吹供气强度,是复吹转炉获得良好的技术经济指标的重要因素。

底吹气体的冶金行为主要表现在三个方面: 强化熔池搅拌,使钢水成分,温度均匀;加速炉内反应,使渣钢反应界面增大,元素间化学反应和传质过程更加趋于平衡;冷却保护供气元件,使供气元件使用寿命延长。

底吹气体底吹O:需用冷却介质来保护供气元件,会与熔2池中碳发生反应,产生较大的搅拌力。

:可不用冷却剂,会与熔池中碳发生反 底吹CO2应搅拌力较强的气体;会使熔池CO分压增加,不利于超低碳钢冶炼。

、Ar和CO:属中性或惰性气体,供入铁 底吹N2水中不参与熔池内的反应,只起搅拌作用。

底吹气体比例在复吹转炉中,底吹气体量的多少决定熔池内搅拌的强弱程度。

,其底吹 在冶炼超低碳钢种时,即使用底吹O2供气量也要达20%左右;对一些具有特殊功能的复吹工艺(如喷石灰粉、煤粉等),其底吹供气量可达40%。

就一般复吹转炉而言,为了保证脱硫、脱气和渣-钢间反应趋于平衡,在吹炼结束前,也要采用较大的底吹供气来搅拌熔池。

底吹供气强度获得最佳搅拌强度,使熔池混合最均匀。

大量实验研究表明,熔池的混匀程度与搅拌强度有关,而搅拌强度受供气量和底吹元件布置影响。

根据吹炼过程调节供气强度。

复吹转炉的特点是能有效地把熔池搅拌与炉渣氧化性有机统一起来,而实现手段就是控制底吹供气强度。

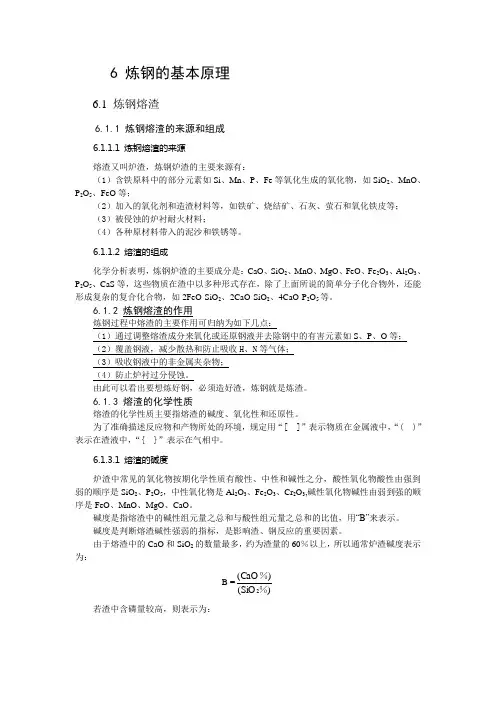

6 炼钢的基本原理6.1 炼钢熔渣6.1.1 炼钢熔渣的来源和组成6.1.1.1 炼钢熔渣的来源熔渣又叫炉渣,炼钢炉渣的主要来源有:(1)含铁原料中的部分元素如Si 、Mn 、P 、Fe 等氧化生成的氧化物,如SiO 2、MnO 、P 2O 5、FeO 等;(2)加入的氧化剂和造渣材料等,如铁矿、烧结矿、石灰、萤石和氧化铁皮等;(3)被侵蚀的炉衬耐火材料;(4)各种原材料带入的泥沙和铁锈等。

6.1.1.2 熔渣的组成化学分析表明,炼钢炉渣的主要成分是:CaO 、SiO 2、MnO 、MgO 、FeO 、Fe 2O 3、Al 2O 3、P 2O 5、CaS 等,这些物质在渣中以多种形式存在,除了上面所说的简单分子化合物外,还能形成复杂的复合化合物,如2FeO·SiO 2、2CaO·SiO 2、4CaO·P 2O 5等。

6.1.2 炼钢熔渣的作用 炼钢过程中熔渣的主要作用可归纳为如下几点:(1)通过调整熔渣成分来氧化或还原钢液并去除钢中的有害元素如S 、P 、O 等;(2)覆盖钢液,减少散热和防止吸收H 、N 等气体;(3)吸收钢液中的非金属夹杂物;(4)防止炉衬过分侵蚀。

由此可以看出要想炼好钢,必须造好渣,炼钢就是炼渣。

6.1.3 熔渣的化学性质熔渣的化学性质主要指熔渣的碱度、氧化性和还原性。

为了准确描述反应物和产物所处的环境,规定用“[ ]”表示物质在金属液中,“( )”表示在渣液中,“{ }”表示在气相中。

6.1.3.1 熔渣的碱度炉渣中常见的氧化物按期化学性质有酸性、中性和碱性之分,酸性氧化物酸性由强到弱的顺序是SiO 2、P 2O 5,中性氧化物是Al 2O 3、Fe 2O 3、Cr 2O 3,碱性氧化物碱性由弱到强的顺序是FeO 、MnO 、MgO 、CaO 。

碱度是指熔渣中的碱性组元量之总和与酸性组元量之总和的比值,用“B”来表示。

碱度是判断熔渣碱性强弱的指标,是影响渣、钢反应的重要因素。

前言生产力三要素:一、劳动力;二,生产工具;三,劳动对象。

劳动力即,炼钢工作者,主要是炼钢工和摇炉工。

生产工具:转炉及其辅助设备劳动对象:铁水,废钢,造渣料,冷料等等。

由生铁炼成钢主要就是降低含碳量并把硅、锰、硫、磷的含量调到适当的范围。

常把这个过程简单地概括为:降碳、升温、调硅锰、去硫磷。

当然,降碳不会是无限制地降,去硫磷也达不到彻底清除的地步。

从炼钢的化学原理来看,跟炼铁的过程恰好相反。

炼铁是将氧化铁还原为铁的过程;炼钢则是将生铁中的杂质氧化而除去的过程。

那么炼钢时用什么作氧化剂呢?现代采用的氧气顶吹转炉炼钢法,用的是纯氧气。

在炼钢过程中,生铁中各元素的氧化都是直接或间接跟氧作用,但是它们不是同时被氧化的。

谁先和氧作用,谁后和氧作用,主要决定于它们跟氧结合的能力。

铁元素跟氧结合的能力虽然较低,但是铁水里铁的含量远远大于其他元素,所以吹炼时部分铁先被氧化成氧化亚铁,同时放出大量的热。

无论是自动化炼钢还是经验炼钢,都需要一个活跃的炼钢人员,最主要的就是思想活跃,思变-人变-事变。

尤其对于经验炼钢企业尤为重要,炼钢人员对生产工具和劳动对象的认知程度极为重要,对炼钢成本的影响起着举足轻重的作用。

如今,大多数钢铁企业还处在经验炼钢或者半经验炼钢阶段,炼钢操作人员还没有实现高学历化。

大多数企业对炼钢人员的培养都是传帮带,由于人员素质的不同,导致很多好的经验、好的方法在传承的过程当中失传,对于一个企业来说造成的损失不可估量,即使一些企业对炼钢工作者进行一些相关的培训工作,也只是单纯的理论培训,照本宣科,起不到实质性的作用。

基于此,企业老板本着对企业的可持续发展,管理者本着达到企业制定的的工作目标,炼钢工作人员本着更好的完成工作目标,就需要理论和实践的有机结合,达到可持续,动态化的炼钢生产,最大程度的降低炼钢成本,实现企业效益的最大化。

劳动对象一、铁水C;二、Mn;三、S;四、P;五、Si;六、Fe七、废钢,八、造渣料,石灰,轻烧白云石,烧结矿,石灰石等九、冷料,矿石,铁皮球,炼钢成本最大的一块就是转炉的钢铁料消耗,故钢铁料消耗应该是我们的重点研究对象。

炼钢过程的物理化学基础

炼钢是将生铁或生铁合金通过冶炼、熔炼和精炼等过程,去除杂质和调整合金元素含量,制得具有一定化学成分和性能的钢材。

这个过程涉及多种物理和化学原理,其中一些重要的物理化学基础包括:

1.熔炼原理:

熔融与溶解:高温条件下金属原料被熔化,形成熔体。

在熔体中,不同金属元素能够相互溶解,形成合金体系。

相平衡与相图:钢铁冶炼中考虑不同金属之间的相平衡关系,例如铁碳相图,用于预测在不同温度下金属间的相变情况,指导生产实践。

2.去除杂质与精炼原理:

氧化还原反应:在炼钢过程中,通过氧化还原反应去除杂质。

例如,将氧气通过熔融金属,氧气与不纯净金属反应生成氧化物,再被去除,使金属中杂质减少。

渗碳原理:通过加入碳源(如石墨、焦炭等)来调整钢铁的碳含量,使其满足特定的技术要求。

3.结晶与晶体生长:

凝固过程:当熔体冷却至凝固温度以下时,金属开始凝固成晶体结构。

晶体的形成和排列方式直接影响钢材的力学性能。

晶粒粗化与细化:控制熔体冷却速率,可以影响晶粒的尺寸和形态,从而调节钢材的组织结构和性能。

4.热力学与动力学:

热力学平衡:针对炼钢过程中的温度、压力和化学反应等参数,

进行热力学平衡分析,确保炉内反应能够朝着预期的方向进行。

动力学控制:炼钢过程中,不仅需要考虑热力学平衡,还需考虑动力学控制,即控制熔体的流动和传热,以便有效地去除杂质、调整合金成分。

炼钢过程是一个复杂的物理化学过程,其中涉及多种物质相互作用和反应过程。

理解这些物理化学基础是确保钢铁冶炼过程高效、稳定和品质可控的关键。

一、 名词解释(任选5个,每小题3分)1、高炉利用系数2、焦比3、拉碳法4、电弧炉短网5、负滑脱6、结晶共沉淀7、磨浮分离二、简述题(任选6题,每小题7.5分)1、请阐述赤铁矿的还原步骤。

2、画出烧结工艺流程图。

3、熔渣氧化性在炼钢过程的作用体现在哪几个方面?4、利用高温废气进行废钢预热的主要方法有哪些?节能效果如何?5、超高功率电炉相关技术有哪些?6、与模铸相比,钢的连铸体现哪些优越性?7、镍电解精炼具有哪些特点?原因是什么?8、为什么氯化镁水合物脱水必须分为两个阶段?三、综合题 (任选2题,每小题20分)1、阐述高炉炉内脱硫过程并提出提高脱硫效果与效率的措施?2、转炉炼钢对铁水成分和温度有哪些要求?如何来实现转炉的少渣冶炼?3、在炼钢过程中,脱硫反应是渣、钢界面反应,脱硫反应的速率方程可表示为:ss m m S s m k k L S S L W A dt S d ρρ/1/)(%][%][%+-⋅=- 式中W m 为钢水的质量,k m 和k s 分别是硫在金属和熔渣中的传质系数, A 是反应界面积。

请分别写出硫的传质阻力集中于炉渣或钢水时的脱硫速率方程,并提出提高脱硫速率的措施。

2001级冶金工程专业“冶金学”答案(A卷)一、名词解释(任选5个,每小题3分)1、高炉利用系数:一昼夜每立方米有效容积所生产的合格铁水量,单位t/(m3.d)。

2、焦比:冶炼单位生铁消耗的干焦量,kg/t。

3、拉碳法:就是熔池中含碳量达到出钢要求是停止吹氧,即吹炼终点符合终点的具体目标,不需要再专门向熔池中追加增碳剂增碳。

4、电弧炉短网:短网是指从电炉变压器低压侧出线到石墨电极末端为止的二次导体。

5、负滑脱:在结晶器下振速度大于拉坯速度时状况,称为“负滑脱”。

6、结晶共沉淀:在电解质溶液中,当有两种能于电解质共存。

并且它们的晶格结构又相同时,则在适当的条件下,它们可以形成晶形结构相同的沉淀从溶液中一起沉淀下来。

7、磨浮分离:高镍锍由转炉倒出后,在特定的铸模中进行缓慢冷却,各组分在缓冷的过程中成为具有不同化学相的可以进行分离的晶粒,然后用选矿的方法达到分离的目的。

炼钢过程铁碳氧平衡热力学解析万雪峰【摘要】通过对转炉终点碳氧积及RH深脱碳的热力学分析,结合实际生产数据,探讨了炼钢过程铁碳氧平衡问题。

得出转炉终点碳氧积并非固定,而是随外界条件变化而变化;其他组元活度相互作用系数及温度对碳氧积影响很小,但CO平衡分压影响显著,当CO平衡分压达1 kPa时即可实现平衡碳含量10×10-6;在正常转炉出钢温度范围,碳含量处于0.034%时,钢液出现“脱铁保碳”转折点,与之相平衡的渣中氧化铁含量仅需11%。

%Based on the thermodynamic analysis on the product of carbon content and oxygen content at the blowing endin converter and the deep decarburization by RH refining together with the actual production data, the issue on the ferrum-carbon-oxygen equilibrium during the whole steelmaking process was discussed. It is concluded that the product of carbon content and oxygen content at the blowing end in converter does not remain unchanged, but it varies as environmental conditions are changing. Both interaction coefficients of other components and temperatures have a little influence on the product of carbon content and oxygen content. However the partial pressure resulted from the carbon-oxygen equilibrium has prominent influence on the product. So the con-tent of carbon in the carbon-oxygen equilibrium can reach to 10×10-6 when the partial pressure is 1 kPa. In the normal temperature range of converter tapping, the turning point of iron-removing and carbon-preserving in molten steel will occur as the contentof carbon is 0.034% while corre-spondently the content of ferric oxide in slag needs only 11%.【期刊名称】《鞍钢技术》【年(卷),期】2015(000)004【总页数】5页(P13-16,39)【关键词】炼钢;转炉;铁碳氧平衡;热力学;碳氧积【作者】万雪峰【作者单位】鞍钢集团钢铁研究院,辽宁鞍山114009【正文语种】中文【中图分类】TF748从转炉1856年诞生到现在,转炉冶炼的控制技术经历了从人工经验控制到计算机自动控制的过程[1-3],尽管由以往人承担大量繁重工作的时代已经过去,但转炉冶炼过程不仅强度大,而且极其迅速,以副枪为主流的控制技术虽然已问世多年[4-5],但至今仍很难采用低成本连续分析方法来快速准确监控炼钢过程及终点情况,更无法直接观察炉内的反应过程。

6 炼钢的任务、原材料和耐火材料一、炼钢的任务(“四脱”(碳、氧、磷和硫);“二去”(去气和去夹杂);“二调整”(成分和温度)。

三、夹杂物分类1. 按来源可以分成外来夹杂和内生夹杂2. 根据成分不同,夹杂物可分为:氧化物,硅酸盐,硫化物,氮化物。

3. 按加工性能,夹杂物可分为:塑性夹杂,脆性夹杂,点状不变形夹杂,4. ISO4967-79(参考ASTM分类)规定:钢中夹杂物分为A、B、C、D四大类,分别为:硫化物、氧化铝、硅酸盐和球状氧化物。

铁水的要求:(1)成分;(2)带渣量:不得超过0.5%(高炉渣中S、SiO2、Al2O3量较高)。

(3)温度:入炉铁水应大于1250℃(物理热),并且要相对稳定。

2. 废钢分类、要求:根据来源分为:返回废钢;加工废钢;折旧废钢。

要求:1)外形尺寸和块度:应保证能从炉口顺利加入转炉。

废钢的长度<转炉口直径的1/2,废钢单重一般≤300kg。

2)废钢中不得混有铁合金、属和橡胶、封闭器皿、爆炸物和易燃易爆品以及有毒物品。

3)废钢的硫、磷含量均不大于0.050%4)废钢应清洁干燥5)不同性质的废钢分类存放(合金废钢)5. 石灰的作用、要求、活性石灰作用:主要用于造渣、脱P、脱S,用量比较大;能减少石灰、萤石消耗量和转炉渣量,有利于提高脱S,脱P效果,减少转炉热损失和对炉衬的侵蚀。

要求:石灰CaO含量高,SiO2和S含量低;生过烧率低,活性高;块度适中;保持清洁、干燥和新鲜;粒度要求:转炉20-50mm,电炉20-60mm。

活性石灰:通常把在1050-1150℃温度下焙烧的具有高反应能力的体积密度小,气孔率高,比表面积大,晶粒细小的优质石灰叫活性石灰,也称软性石灰。

6. 萤石作用;白云石作用;合成造渣剂:萤石(CaF2)作用:助熔作用——加速石灰溶解,迅速改善炉渣流动性。

但大量使用萤石增加喷。

白云石(CaCO3.MgCO3)作用:转炉中代替部分石灰造渣→减轻炉渣对炉衬的侵蚀,提高炉衬寿命。

炼钢车间6号转炉红外下渣检测系统调试摘要:本文讲述了炼钢车间6号转炉下渣检测系统的介绍及实际应用中的故障处理。

关键词:红外,下渣检测。

1、前言在当前钢材市场竞争越发激烈的环境下,我厂对提升产品档次、改善钢水质量、降低冶炼成本的要求越来越高。

因此转炉出钢后钢渣流入钢水包的问题越来越引起重视,第一,在转炉出钢过程中,大量钢渣从转炉混入钢包,钢水易被非金属物质所污染,将会影响钢水的质量,以及钢渣层太厚不利于精炼对钢水的处理,也不利于连铸机的操作,影响经济效益。

第二,出钢结束时为控制钢包渣厚一般采用甩渣法,该方法虽然能降低钢包渣厚,但是会造成其他一系列问题,如钢包罐沿渣太厚吊运时脱落对设备和人员造成伤害,又如甩出的高温钢渣粘在钢包车电缆上,烫坏电缆发生热停事故造成双倍的经济损失。

我厂从三特公司引进了用于配套滑板挡渣使用的下渣检测技术。

该公司利用红外检测技术开发了转炉钢水下渣检测系统。

当出钢钢水中的渣含量达到工艺上限时,系统立即发出声光报警并发送挡渣信号给滑板挡渣。

该系统具有实时监测、检测准确、响应迅速、操作方便的特点。

这对改善钢水纯净度、提高钢水质量、提高钢水的收得率和降低能耗等具有重要意义。

2、结构特征与工作原理2.1总体结构及其工作原理、工作特征我厂安装的STV7500型转炉出钢下渣检测系统,是一种基于红外技术和计算机图象处理技术的检测技术。

该系统使用一台高分辨率的红外线(IR)摄像头,将红外图象采集到控制室的计算机上,使现场人员看到出钢的全过程,同时,应用计算机图像处理技术分辨钢水中夹带的钢渣,并以两种明显不同的颜色表示钢水和钢渣。

使操作人员直接看到钢水中的下渣过程和数量,同时计算机处理图像生成各种图表、曲线、图片和录像,发出声光报警信号和现场所需的控制信号。

该系统具有实时监测、检测准确、响应迅速、挡渣明显和操作方便的特点。

在不改变现有生产设备和工艺的情况下,使用该系统后,滑板挡渣系统根据下渣检测的信号进行挡渣,滑板挡渣系统动作快能迅速挡住出钢口封住钢渣。

6炼钢的基本原理6.1炼钢熔渣6.1.1炼钢熔渣的来源和组成6.1.1.1炼钢熔渣的来源熔渣又叫炉渣,炼钢炉渣的主要来源有:(1)含铁原料中的部分元素如Si、Mn、P、Fe等氧化生成的氧化物,如SQ2、MnO、P2O5、FeO 等;(2)加入的氧化剂和造渣材料等,如铁矿、烧结矿、石灰、萤石和氧化铁皮等;(3)被侵蚀的炉衬耐火材料;(4)各种原材料带入的泥沙和铁锈等。

6.1.1.2熔渣的组成化学分析表明,炼钢炉渣的主要成分是:CaO、Si。

?、MnO、MgO、FeO、Fe2O3、AI2O3、P2O5、CaS 等,这些物质在渣中以多种形式存在,除了上面所说的简单分子化合物外,还能形成复杂的复合化合物,如2FeO・SiO2、2CaOSiO2、4CaORO5等。

6.1.2炼钢熔渣的作用炼钢过程中熔渣的主要作用可归纳为如下几点:(1)通过调整熔渣成分来氧化或还原钢液并去除钢中的有害元素如S、P、O等;(2)覆盖钢液,减少散热和防止吸收H N等气体;(3)吸收钢液中的非金属夹杂物;(4)防止炉衬过分侵蚀。

由此可以看出要想炼好钢,必须造好渣,炼钢就是炼渣。

6.1.3熔渣的化学性质熔渣的化学性质主要指熔渣的碱度、氧化性和还原性。

为了准确描述反应物和产物所处的环境,规定用“[]”表示物质在金属液中,“()”表示在渣液中,“ { } ”表示在气相中。

6.1.3.1熔渣的碱度炉渣中常见的氧化物按期化学性质有酸性、中性和碱性之分,酸性氧化物酸性由强到弱的顺序是SiO2、P2O5,中性氧化物是AI2O3、Fe2O3、Cr2O3,碱性氧化物碱性由弱到强的顺序是FeO、MnO、MgO、CaO。

碱度是指熔渣中的碱性组元量之总和与酸性组元量之总和的比值,用“ B'来表示。

碱度是判断熔渣碱性强弱的指标,是影响渣、钢反应的重要因素。

由于熔渣中的CaO和SiO2的数量最多,约为渣量的60%以上,所以通常炉渣碱度表示为:(CaO%)(SiO2%)若渣中含磷量较高,则表示为:B =(SiO2% ) (P2O5%)6.1.3. 2熔渣的氧化性炉渣的氧化性是指熔渣氧化金属熔池中杂质元素的能力。

FeO能同时存在于炉渣和钢液中,并在渣一钢之间建立一种平衡(FeO)=[ FeO],所以认为渣中的氧通过FeO传递到钢液中。

(FeO) = [ FeO],=(FeO)[FeO]在一定温度下L o唯一常数,称为氧在熔渣和金属液中的分配系数。

因此渣中FeO的含量可代表炉渣所具备的氧化能力的大小,渣中FeO的含量越高,炉渣氧化性越强。

另外,炉渣碱度对炉渣的氧化性影响也很大,当渣中FeO的含量相同时,炉渣碱度等于约等于2时,炉渣氧化性最强。

渣中FeO的含量多少对造渣过程影响也很大。

渣中FeO的含量过低过低时,造渣困难,炉渣的反应能力低。

渣中FeO的含量过高时,转炉易造成喷溅,增加金属损失和炉衬侵蚀。

因此,渣中氧化铁的含量应适当,在转炉冶炼过程中,一般控制在10〜20%。

6.1.3.3熔渣的还原性熔渣的还原性与氧化性是炉渣同一种化学性质的两种不同说法,即炉渣从金属熔池中夺取氧的能力。

在碱性电弧炉还原期操作中,要求炉渣具有高碱度、低氧化铁、好的流动性,以达到钢液脱氧、脱硫和减少合金元素烧损的目的。

炉外精炼造渣也往往如此。

6.1.4熔渣的物理性质6.1.4. 1熔渣的粘度粘度是表示炉渣内部相对运动时各层之间的内摩擦力的大小。

粘度与流动性正好相反,粘度低则流动性好。

冶炼时,若熔渣粘度过大,质点在熔渣中的移动缓慢,不利于钢、渣之间快速反应;但若粘度过小,又会加剧炉衬的侵蚀。

所以在炼钢时希望炉渣粘度适当。

影响炉渣粘度的主要因素是炉渣成分、温度及未熔质点。

凡能降低炉渣熔点的成分均可以改变熔渣的流动性,降低渣的粘度;熔池温度越高,渣的粘度越小,流动性越好;渣中未熔质点越多,渣的粘度越大。

实际操作中,炉渣粘度主要靠控制渣中的FeO含量、碱度及加入萤石的方法进行调节。

6.1.4.2熔渣的密度密度是熔渣的重要性质之一,它影响着液滴和介质间的相对运动速度,也决定了熔渣所占的体积。

液态熔渣的密度比钢液密度小得多,,一般只有3000kg/m3。

6.2铁、硅、锰的氧化6.2.1熔池内氧的来源熔池内氧的来源主要三个方面第一,向熔池吹入氧气。

它是炼钢过程最主要的供氧方式。

氧气顶吹转炉炼钢,通过 炉口上方插入的水冷氧枪吹入高压纯氧。

电炉通过炉门口吹氧管(或氧枪) 、炉壁氧枪插入熔池供氧。

第二,向熔池中加入铁矿石和氧化铁皮。

铁矿石的主要成分是 Fe 2O 3(赤铁矿)和Fe 3O 4(磁铁矿),氧化铁皮的主要成分是 FeO 。

第三,炉气向熔池供氧。

6.2.2铁的氧化和杂质的氧化方式6.2.2.1铁的氧化1[Fe] + — {0 2} = ( FeO )2 12( FeO ) +{O 2} =( Fe 2O 3)6.2.2.2杂质氧化方式炼钢熔池中除铁以外的各种元素的氧化方式有两种:直接氧化和间接氧化。

直接氧化是指气相中的氧与熔池中的除铁以外的各种元素直接发生氧化反应。

如:1[Mn] +{O 2} = (MnO )2间接氧化是指氧首先和铁发生反应,生成( FeO ),然后(FeO )扩散并溶解于钢中,钢中其他元素与溶解的氧发生氧化反应。

[C] + ( FeO ) = {CO} + [Fe]或 [C] + [O] = {CO}各种元素的氧化以间接氧化为主。

6.2.3硅的氧化6.2.3.1硅的氧化反应式在碱性炼钢法中,Si 的氧化对成渣过程和炉衬的侵蚀有重要的影响。

直接氧化:[Si] + {O 2} = ( SiO 2) 放热间接氧化:[Si] + 2 (FeO ) = (SiO 2) +[Fe]放热Si 的氧化产物SiO 2只溶于炉渣,不溶于钢液。

6.2.3.2硅氧化反应的主要特点 Si 氧化反应的特点如下:(1) 由于Si 与氧的亲和力很强,所以在冶炼初期,钢中的硅就能基本氧化完毕。

同时由于硅的氧化产物 SiO 2在碱性渣中完全与碱性氧化物如 CaO 结合,无法被还原出来,氧化很完全彻底;(2) 硅的氧化是一个强放热反应,低温有利于反应迅速进行。

硅是转炉吹炼过程中重 要的发热元素,铁和氧的亲和力小于 所以铁最先被氧化。

Si 、Mn 、P ,但由于金属液中铁的浓度最大(质量分数为 90%),但硅高会增加渣量,增大热损失。

6.2.4锰的氧化6.241锰硅的氧化反应式直接氧化:间接氧化:[Mn] + ( FeO ) = ( MnO ) + [Fe] 放热Mn 的氧化产物只溶于炉渣,不溶于钢液。

6.2.3.2锰氧化反应的主要特点 Mn 氧化反应的特点如下:(1) Mn 与氧的亲和力很强, 并且Mn 的氧化是强放热反应, 故Mn 的氧化也是在冶炼 初期进行; (2) 由于Mn 的氧化产物MnO 是碱性氧化物,故碱性渣不利于Mn 的氧化,Mn 的氧 化不象Si 的氧化那样完全;(3) 当温度升高后,Mn 的氧化反应会逆向进行, 发生Mn 的还原,即发生 回锰现象”, 使钢中余锰”增加。

6.3碳的氧化6.3.1碳氧反应的意义碳氧反应是炼钢过程中最重要的一个反应。

一方面,把钢液中的碳含量降到了所炼钢 种的规格范围内。

另一方面,碳氧反应时产生的大量CO 气泡从熔池中逸出时,引起熔池的剧烈沸腾和搅拌,对炼钢过程起到了极为重要的作用,具体如下:(1) 加速了熔池内各种物理化学反应的进行; (2) 强化了传热过程;(3) CO 气泡的上浮有利于钢中气体[H]、[N]和非金属夹杂物的去除;(4) 促进了钢液和熔渣温度和成分的均匀,并大大加速成渣过程; (5) 大量的CO 气泡通过渣层,有利于形成泡沫渣。

6.3.2碳的氧化反应6.3.2.1氧气流股与金属液间的 C — O 反应在氧气炼钢中,金属中一少部分碳可以受到直接氧化。

1[C] + {O 2} = {CO}+136000J2该反应放出大量的热,是转炉炼钢的重要热源。

在氧射流的冲击区及电炉炼钢采用吹 氧管插入钢液吹氧脱碳时,氧气流股直接作用于钢液,均会发生此类反应。

脱碳示意图分别如图6-1和图6-2所示。

流股中的气体氧与钢液中的碳原子直接接触,反应生成气体产物一 氧化碳,脱碳速度受供氧强度的直接影响,供氧强度越大,脱碳速度越快。

[Mn] +1尹2}=(MnO )放热6.3.2.2金属熔池内部的C —O 反应金属熔池中大部分的碳是同溶解在金属中的氧相作用而被间接氧化。

[C] + [O] = {CO} 该反应微弱放热反应,温度降低有利于反应的进行。

在转炉和电炉炼钢吹氧脱碳时,气体氧会使熔池内的铁原子大量氧化成(Fe0), 或由加入矿石或氧化铁皮在钢、渣界面上还原形成(FeO),然后(FeO)扩散并溶解于钢中,钢中[C]溶解的[O]发生作用。

6.3.2.3金属液与渣液界面的C—O 反应当渣中(FeO)含量较高时,渣中的(FeO), 一方面会向钢液中扩散,发生第二类反应,另一方面也会直接发生界面反应,如下:[C] + (FeO) = {CO} + [Fe]6.4 脱磷在大多数情况下,磷对钢的质量是有害的。

随着钢中磷含量的增加,使钢的塑性和韧性降低,特别是低温冲击韧性降低,称为“冷脆” 。

6.4.1脱磷的基本反应和基本条件脱磷的基本反应为:2[P] + 5 (FeO) + 4 (CaO) = (4 CaOP2O5) + 5[Fe] 放热综合脱磷反应式可以得到脱磷的基本条件为:(1)炉渣碱度适当高(B=2.5〜3.0最好);(2)渣中的氧化铁适当高(15〜20%);(3)适当的低温(1450〜1500C);(4)大渣量电炉炼钢采用自动流渣、放旧渣造新渣的方法;( 5)炉渣流动性好。

6.4.2回磷磷从炉渣重新返回钢液的现象称为“回磷” 。

一般认为回磷现象的产生与以下因素有关:钢液温度过高,脱氧剂的加入使渣中( FeO)大大降低,脱氧产物和耐火材料中SiO2的溶入使炉渣碱度降低等。

生产中抑制回磷的常用方法是:出钢前向炉内加入石灰使终渣变稠;挡渣出钢;出钢过程中向钢包中加入石灰粉稠化钢包内渣,保持碱度,减弱渣的反应能力;控制出钢温度不要太高等。

6.5 脱硫硫是钢中的有害元素,主要使钢在进行热加工时产生裂纹甚至断裂,称为“热脆”。

钢中硫含量高时,还使钢的横向机械性能和焊接性能下降。

6.5.1脱硫的基本反应和基本条件脱硫的基本反应为:(FeS + (CaO) = (CaS) + (FeO) 吸热综合脱硫反应式可以得到脱硫的基本条件为:(1)炉渣碱度适当高(B=3.0〜3.5最好)。

(2)渣中的氧化铁低渣中的氧化铁低对脱硫有利;但氧气转炉为改善炉渣流动性,促进石灰快速成渣,形成高碱度炉渣,使用(FeO)含量(15〜20%)炉渣也能脱硫,但效果远不如碱性的还原渣。