钳工基础知识——刮削

- 格式:pptx

- 大小:1.43 MB

- 文档页数:12

钳工刮削的注意事项钳工刮削是钳工工作中常用的一种加工方式,主要用于加工金属零件的平面或曲面。

在进行刮削操作时,需要注意以下几个方面。

1. 选择合适的刮削工具和刀具刮削工具通常有刮刀、刮床、刮板等,根据加工需要选择合适的工具。

刮刀的刀片要保持锋利,刮床和刮板要保持平整。

刀具的选择要根据加工材料的硬度、形状和尺寸来确定,确保刮削效果和加工质量。

2. 确保工件和刮削工具的稳定性在进行刮削操作前,要将工件固定好,保持稳定。

可以使用夹具、螺钉等固定工件,避免在刮削过程中工件移动或晃动,影响加工精度。

3. 控制刮削力度和速度刮削操作时,要根据加工要求和材料硬度控制刮削力度和速度。

力度过大可能导致工件变形或刮削痕迹过深,力度过小则无法达到加工要求。

速度过快可能会影响刮削效果,速度过慢则会延长加工时间。

4. 保持刮削工具的冷却和润滑刮削过程中,刮削工具和工件会产生摩擦和热量,需要及时进行冷却和润滑。

可以使用切削液或冷却液对刮削部位进行喷洒,保持刮削工具的温度在合适范围内,避免刀具过热造成损坏。

5. 定期检查刮削工具和工件刮削工具和工件在使用过程中会磨损和疲劳,需要定期检查和更换。

刮刀的刀片要保持锋利,刮床和刮板要保持平整,确保刮削效果和加工质量。

工件表面也要定期检查,及时修复刮削过程中产生的痕迹或损伤。

6. 注意安全防护刮削操作中,要注意安全防护措施,避免发生意外伤害。

在刮削过程中要佩戴防护眼镜、手套等个人防护装备,避免刮削时产生的切削碎屑或刮削工具飞溅伤人。

7. 熟悉刮削工艺和加工要求钳工刮削是一项需要经验和技巧的工艺,需要熟悉不同材料的刮削特点和加工要求。

掌握刮削工艺和操作技巧,根据加工要求进行合理的刮削操作,保证加工质量和效率。

8. 注意刮削顺序和方向刮削操作时,要按照一定的顺序和方向进行,避免重复刮削或刮削方向不一致。

根据工件的形状和要求,确定刮削的起点和终点,保证刮削表面的平整度和光洁度。

9. 注意刮削后的处理和清洁刮削完成后,要及时清理刮削产生的切削碎屑和废料。

刮削是用刮刀在工件已加工表面上刮去一层很薄金属的操作。

汽车维修钳工作业的刮削主要是指刮削曲轴主轴轴承(主轴瓦)、曲轴连杆轴承(连杆瓦)和凸轮轴轴承等。

1.刮削的工具(1)刮刀刮刀一般用碳素工具钢丁10A-T12A或轴承钢锻成,也有的刮刀头焊上硬质合金用以刮削硬金属。

刮刀分为平面刮刀和曲面刮刀两类。

在汽车修理过程中,只使用刮削内曲面的三角刮刀来刮削轴瓦等。

①平面刮刀。

平面刮刀用于刮削平面,有普通刮刀和活头刮刀两种。

(a)普通刮刀平面刮刀按所刮表面精度又可分为粗刮刀、细刮刀和精刮刀三种(b)细刮刀②曲面刮刀。

曲面刮刀用来刮削内弧面(主要是滑动轴承的轴瓦),其种类很多,其中以三角刮刀最为常见。

(2)校准工具校准工具有两个作用:一是用来与刮削表面配合,以接触点的多少和分布的疏密程度来显示刮削表面的平整程度,提供刮削依据;二是用来检验刮削表面的精度。

刮削内圆弧面时,常用来与之相配合的轴作为校准工具。

例如曲轴瓦用曲轴作为校准工具。

(a)匙形刮(b)三角刮刀(3)显示剂显示剂是为了显示刮削表面与标准表面间贴合程度而涂抹的一种辅助材料,常用的有红丹油和蓝油。

红丹油用氧化铁或氧化铝加机油调成,前者呈紫红色,后者呈橘黄色,它们多用于铸铁和钢的刮削;蓝油用普鲁士蓝加蓖麻油调成,多用于铜、铝的刮削。

2.刮削的方法(1)曲面刮削对于要求较高的某些滑动轴承的轴瓦,通过刮削,可以得到良好的配合。

刮削轴瓦时用三角刮刀,而研点子的方法是在轴上涂匀显示剂,然后与轴配研。

(2)连杆轴承刮配校合先在连杆轴颈表面涂上一些极薄的红印油,再将连杆轴承及垫按正确位置装于曲轴上,拧紧螺栓(逐渐拧紧,分次刮削),扳动连杆数圈后,拆下连杆,观察轴承内孔表面贴合印痕情况,用刮刀刮去有印痕的合金层表面。

掌握刮重留轻、刮大留小的原则,如此反复,使轴承接触面积不断增大。

最后按规定扭力紧固好螺栓直至每道印痕均匀,其接触面<85%。

(3)曲轴轴承刮配校合装配好轴承和曲轴。

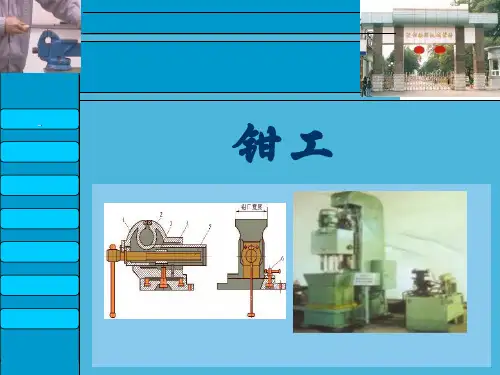

教学目标知识目标:了解刮削基本原理与基础知识;了解刮刀的类型与选用;了解刮削的工艺过程及刮削精度检测方法;熟悉刮削安全操作规程。

技能目标:能按要求刃磨刮刀;掌握平面、曲面的刮削方法;能刮削一定精度要求的原始平板。

教学重点能够按要求刃磨刮刀,掌握平面、曲面的刮削方法。

教学难点能够刮削满足精度要求的原始平板。

教学手段实物演示;教学板书;录像插件;电子课件。

教学学时14教学内容与教学过程设计注释工件刮削刮削是用各种不同形状的刮刀,在零件表面刮去一层很簿的金属层,以提高零件的加工精度。

通常零件经过车、铣、镗等机械加工后,达不到工艺、图样的要求,往往要凭借刮削的方法来保证和进一步提高零件的精度。

刮削可分为平面刮削和曲面刮削两种。

任务一普通平板刮削〖实训任务〗刮削如图7-1所示平板,要求25 mm×25 mm内接触点均达到16点以上。

图7-1普通平板刮削练习〖任务分析〗普通平板刮削是利用标准平板作为校正工具进行互研单刮,使平板达到图样要求的精度。

通过练习掌握挺括法和手刮法、显示剂的应用、显示研点方法、刮削表面的要求等。

理解普通平面的刮削步骤,通过不断练习掌握刮削的姿势和刮削动作的要领。

刮削练习中要掌握粗刮、细刮和精刮的要领和方法,解决平面刮削中产生的一般问题,刮削平面与标准平板互研显点25 mm×25 mm面积内达16点以上,是任务的关键。

〖任务准备〗(1)工具准备:粗、细、精平面刮刀。

(2)辅具准备:油石、机械油、显示剂、毛刷等。

(3)量具准备:25 mm×25 mm检测框、钢直尺。

项目说明。

明确实训任务。

分析任务重点。

任务所需工具准备。

涂层应薄而均匀,从而保证显点小而清晰。

刮削临近符合要求时,显示剂涂层更薄,只把工件上在刮削后的剩余显示剂涂抹均匀即可。

显示剂在使用过程中应注意清洁,避免砂粒、铁屑和其它污物划伤工件表面。

七、显示研点方法标准平板放置水平稳固。

工件表面涂上显示剂后放在平板上,均匀地施加适当压力,并做直线或回转研点运动。

钳工基础知识錾削、刮削与研磨錾削、刮削与研磨一、錾削用手锤打击錾子对金属进行切削加工的操作方法称为錾削。

錾削的作用就是錾掉或錾断金属,使其达到要求的形状和尺寸。

錾削主要用于不便于机械加工的场合,如去除凸缘、毛刺、分割薄板料、凿油槽等。

这种方法目前应用较少。

1.錾子(1)切削部分的几何角度錾子由切削部分、斜面、柄部和头部四部分组成,其长度约170mm左右,直径18~24mm。

錾子的切削部分包括两个表面(前刀面和后刀面)和一条切削刃(锋口)。

切削部分要求较高硬度(大于工件材料的硬度),且前刀面和后刀面之间形成一定楔角β。

楔角大小应根据材料的硬度及切削量大小来选择。

楔角大,切削部分强度大,但切削阻力大。

在保证足够强度下,尽量取小的楔角,一般取楔角β=60?。

(2)錾子的种类及用途根据加工需要,主要有三种:扁錾它的切削部分扁平,用于錾削大平面、薄板料、清理毛刺等。

狭錾它的切削刃较窄,用于錾槽和分割曲线板料。

油槽錾它的刀刃很短,并呈圆弧状,用于錾削轴瓦和机床平面上的油槽等。

2.錾削操作起錾时,錾子尽可能向右斜45?左右。

从工件边缘尖角处开始,并使錾子从尖角处向下倾斜30?左右,轻打錾子,可较容易切入材料。

起錾后按正常方法錾削。

当錾削到工件尽头时,要防止工件材料边缘崩裂,脆性材料尤其需要注意。

因此,錾到尽头10mm左右时,必须调头錾去其余部分。

二、刮削用刮刀在工件已加工表面上刮去一层很薄金属的操作称为刮削。

刮削时刮刀对工件既有切削作用,又有压光作用。

刮削是精加工的一种方法。

通过刮削后的工件表面,不仅能获得很高的形位精度、尺寸精度,而且能使工件的表面组织紧密和小的表面粗糙度,还能形成比较均匀的微浅坑,创造良好的存油条件,减少摩擦阻力。

所以刮削常用于零件上互相配合的重要滑动面,如机床异轨面、滑动轴承等,并且在机械制造、工具、量具制造或修理中占有重要地位。

但刮削的缺点是生产率低,劳动强度大。

1.刮削工具及显示剂(1)刮刀刮刀是刮削工作中的重要工具,要求刀头部分有足够的硬度和刃口锋利。

第九章刮削刮削是一种精密的加工操作。

在机械加工中,有些零件虽然经过车铣刨等加工,但是工件表面上还遗留有较粗糙的痕迹,特别像车床的床面、刀架滑座、轴承等用于滑动支承的机械零件,如果接触面的精度和光洁度不高,不但影响机器的精度,而且促使滑动面加快磨损。

为了消除床面、轴承上华东接触的工作表面那些粗糙的痕迹,还有轻微的弯曲、毛刺飞边、凹陷或凸起,提高工作面的平直度,以保证机器的精度和使用的寿命,需要经过刮削加工。

刮削的时候,刮刀的负前角起着推挤的作用,它不单在切削,而且还起着压光的后果。

因此,刮削的表面组织比机械加工的表面严密,而且可以获得较高的表面光洁度,当两个经过刮削的工作面贴在一起,滑动时便有无数接触点,且触点分布比较均匀,所以滑动阻力小,对于两滑动面的相互磨损也就减少了。

第一节刮刀刮刀是进行刮削的主要工具,制作刮刀的材料要求硬度高、坚实、不起砂口、不易磨耗,通常采用T10~T12碳素工具钢,W18Cr4V、W8Cr4V2告诉工具钢或轴承钢制作,并经淬火处理(硬度一般为HRC60~65)后磨削而成。

刮刀的种类比较多,按照其用途可分为平面用刮刀(铲刀)和曲面用刮刀。

1.平面刮刀(铲刀):刮刀的切削刃口呈直线(也有呈微小弧线),适合刮削平整的工件表面。

通常使用的平面刮刀,按构造的不同,又可分为普通刮刀和弯头刮刀两种。

(1)普通刮刀(直头铲刀):这种刮刀(如图8—1)最常见,各部分尺寸根据工件大小和要求的精度来决定,通常所使用的刮刀尺寸,如表8—1。

为了达到工作方便和一刀多用,可以把刮刀制成如图8—2所示的双头刮刀式样,它一头可作粗刮加工,另一头可作精刮加工。

在刮削中,当使用粗刮的一头对工件粗刮以后,只要调换刮刀的另一头,便可进行精刮了。

(2)弯头刮刀:这种刮刀的刀头薄,一面有刃,在刮削时具有弹性,可以防止刮削时工件表面出现振纹。

2.曲面刮刀:多用于刮削曲面和轴承等,通常有三角刮刀和匙形刮刀。

三角刮刀的三个刃口形成一个等边三角形,其角度为60°,三个面上有纵槽,方便于刮刀的刃磨(如图8—4)3.刮刀的刃磨:为了更好地进行刮削,要求刮刀的刀刃保持光滑而锋利,因而,需要经常刃磨。

切削加工:刮削用刮刀在加工过的工件表面上刮去微量金属﹐以提高表面形状精度﹑改善配合表面间接触状况的钳工作业。

刮削是机械制造和修理中最终精加工各种型面(如机床导轨面﹑连接面﹑轴瓦﹑配合球面等)的一种重要方法。

刮削一般由钳工手持刮刀操作﹐有平面刮削和曲面刮削两种方法(见图曲面刮削)。

刮刀一般用碳素工具钢或轴承钢制造﹐后端装有木柄﹐刀刃部分淬硬到硬度为HRC60左右﹐刃口经过研磨。

工件表面先经切削加工﹐刮削余量为0.05~0.4毫米。

平面刮削的操作分推刮和拉刮两种。

推刮主要依靠臂力和胯部的推压作用﹐切削力较大﹐适于大面积的粗刮和半精刮。

拉刮仅依靠臂力加压和后拉﹐切削力较小﹐但刮削长度容易控制﹐适于精刮和刮花。

曲面刮削时用腕力控制曲面刮刀﹐使侧刀刃顺着工件曲面刮削。

每次刮削前﹐为了辨明工件误差的位置和程度﹐需要在精密的平板﹑平尺﹑专用检具或与工件相配的偶件表面涂一层很薄的显示剂(也可涂在工件上)﹐然后与工件合在一起对研﹐对研后﹐工件表面的某些凸点便会清晰地显示出来﹐这个过程称为显点。

常用的显示剂是红丹油(氧化铁或氧化铅加机械油调制)或蓝油(普鲁士蓝与蓖麻油或机械油调制)。

显点后将显示出的凸起部分刮去。

经过反复地显点和刮削﹐可使工件表面的显示点数逐步增多并均匀分布﹐这表示表面的形状误差在逐步减小。

因此﹐刮削通常也称刮研。

刮削表面的质量通常用25×25毫米面积内均布的显示点数来衡量。

一般连接面要求有5~8点﹔一般导轨面要求有8~16点﹔平板﹑平尺等检具的表面和滑动配合的精密导轨面要求有16~25点﹔某些高精度测量工具的表面要求有25~30点。

在刮削后的外露表面上﹐有时再刮一层整齐的鱼鳞状花纹或斜花纹以改善外观。

在精刨﹑精铣或磨削后的精密滑动面上刮一层月牙花纹或链状花纹﹐可改善工作时的润滑条件﹐提高耐磨性。

平面刮削的步骤和要求平面刮削可以分为粗刮、细刮、精刮和刮花四个步骤。

(1)粗刮当工件表面还留有较深的加工刀痕,工件表面严重生锈,或刮削余量较多(如0.2mm以上)的情况下,都要进行粗刮。

钳工师傅的基本技能--刮削刮削原理刮削就是利用刮刀刮掉工件表面不合格或超出精度尺寸金属薄层部分的加工方法,刮削属于精加工。

同时在刮削过程中刮刀对工件表面还有推挤和压光的作用,使工件硬度及表面精度得到提升。

刮削的特点刮削加工过程中因为是手工操作它的切削力、切削量、切削热及切削变形等变量及误差都很小,所以刮削过后可以达到很高的精度及很小的表面粗糙度。

并且刮削过后的表面会形成微型的凹坑,这样就创造了很好的存有条件,可以增加润滑和减小摩擦。

刮削工具刮削加工所使用的工具叫做刮刀。

它分为平面和曲面两类。

1)平面刮刀:用于在工件平面上进行刮削和刮花。

多数有t12A碳素工具钢制成。

当工件表面较硬时,可以焊接高速钢或硬质合金刀头。

2)曲面刮刀:用于刮削工件内的曲面,常用的有蛇头刮刀、三角刮刀和柳叶刮刀。

校准工具常用的校准工具有校准平台、角度尺、校准直尺及根据工件形状专门设计的校准型板。

这些都是用来研点和检测被刮削面准确性的工具也叫研具。

工件和研具对研时要加显示剂,它的作用是可以显示工件的误差大小及位置,加工中常用蓝油和红丹粉作为显示剂。

刮削操作方法刮削操作方法分为手刮法和挺刮法两种。

1)手刮法:右手握刀柄,左手四指向下握住距刀头大约50cm处。

刮刀与被刮工件表面成20-30度角。

刮削时右手随上身前倾,使刮刀向前运动,左手下压力度要轻,刮到指定位置时左手抬起这样就完成一个刮削动作。

重复此动作直至工件达到预期精度尺寸。

2)挺刮法:将刀柄顶在小腹右下侧,双手合拢握住距刀头大约80cm处,刮削时刀头下压,身体推动刀柄向前运动。

一次刮削到位以后双手迅速提起刀头完成一次刮削。

挺刮法每次切削量大,适合大余量刮削,工作效率较高。

刮削步骤1)粗刮:当工件表面有较明显刀痕、锈蚀或加工余量在0.05mm 以上时,就要进行粗刮。

2)细刮:用细刮刀刮去工件表面大块研点,使表面更加平整。

在刮削平面上每25mm²内有12-15个研点时就要进行细刮。

135135表11-2 刮削加工量(单位:mm ) 平面的刮削余量平面宽度平面长度 100~500 500~1000 1000~2000 2000~4000 4000~6000 100以下0.10 0.15 0.20 0.25 0.30 100~500 0.15 0.20 0.25 0.30 0.40孔的刮削余量孔径孔长 100以下 100~200 200~300 800以下0.05 0.08 0.12 80~1800.10 0.15 0.25 180~360 0.15 0.20 0.35 知识点二 刮削显示剂1.显示剂的用法刮削时,显示剂可以涂在工件表面上,也可以涂在校准件上。

前者在工件表面显示的结果是红底黑点,没有闪光,容易看清楚,用于精刮时选用。

后者只在工件表面的高处着色,研磨点暗淡,不容易看出,但切屑不易粘附在刀刃上,刮削方便,适用于粗刮时选用。

2.显点的方法显点的方法应根据不同形状和刮削面积的大小有所不同。

(1)中小型工件的显点一般是校准平板固定不动,工件被刮面在平板上推动并且研磨。

推动研磨的压力要均匀,避免显示失真。

如果工件被刮面小于平板面,推动研磨时最好不超出平板;如果被刮面等于或者稍大于平板面,应在整个平板上推动研磨,以防止平板局部磨损。

(2)大型工件的显点将工件固定,平板在工件的被刮面上推动并且研磨。

推动研磨时,平板超出工件被刮面的长度应小于平板长度的1/5。

对于面积大、刚性差的工件,平板的质量要尽可能减轻。

(3)曲面刮削显点刮削曲面时,一般以标准轴(也称工艺轴)或与零件配合的轴作为内曲面研磨点的校准工具。

研合时将显示剂涂在轴的圆柱面上,用轴在内曲面中旋转以显示研磨点。

(4)精度的检查刮削的精度包括尺寸精度、形状和位置精度、接触精度及贴合程度、表面粗糙度等。

对刮削质量最常用的检查方法是将被刮削面与校准工具对研后,用边长为25mm 的正方形方框罩在被检查面上,根据方框内的研磨点来决定接触精度。