铸铝转子的常见缺陷及原因分析优秀课件

- 格式:ppt

- 大小:902.50 KB

- 文档页数:14

铸铝转子质量的工艺分析及措施转子质量问题专题调查分析如下:铸铝转子质量问题,最突出的表现就是转子内部存在的气孔的问题,其次就是转子内部的笼条细条、断条、夹渣以及端环部分的缩孔、冷裂、热裂、缺肉等。

这些问题的产生,最终导致整机的电气性能下降、转速不够、效率降低。

1、转子片间存油未去除:这是转子产生气孔的一个主要原因,由于转子铸铝是在高温、高压、瞬间形成的一个过程,在铝液刚刚充满转子型腔,高温铝还是液态而与转子片间的油类发生反应时,生成气体,这种气体有些被逸出,有些被铝液包围,然而铝液迅速固化,被包围的气体跑不出去,因此这些气体以气泡的形式残留在转子的笼条和端环中,呈不规则分布状态。

解决的办法为:铸铝前的转子铁芯应进行脱油处理,具体做法为:转子铁芯可用工业清洗剂冷态脱油,自来水冲洗,电炉烘干。

烘干温度以不破坏冲片表面保护膜为准,烘干时间以目测干透为准。

我们在5月19日已经做过96个转子脱油的实验,用拉上同型号转子和实验品转子各10个,装入同型号定子各10台,由抽查室做负载对比检查,结果装有实验品转子的电机比拉上同型号电机的转速平均提高2.5%以上。

2、铝液的清化问题:这个问题也是铸铝转子产生气孔的一个主要问题,铝锭及回炉铝在加热熔解过程中,与空气中的水蒸气接触时(尤其是多雨季节),一方面生成氧化铝沉于铝液底部,另一方面分解出氢气,同时氢气也渗入铝水中。

含有气体的铝水压铸出来的转子质量很差,因为铝水在压铸成型的瞬间,铝水迅速固化,一部分气体还未来得及逸出而被固化的铝包围,从而留在铸件内造成气孔。

另外就是铝液表面上的浮渣、铝液底部的沉渣以及留在铝液中间的其它杂物对转子的质量来说也是一个很大的隐患,一旦将这些渣滓和杂物压入转子内部,它们会使转子造成夹渣、形成冷隔(电阻系数增加)、热裂和冷裂的现象,热裂和冷裂严重时造成转子笼条断路。

为了解决上述问题,加入清化剂(氯盐:一般为NaCl 、ZnCl)可以较好的解决这一问题。

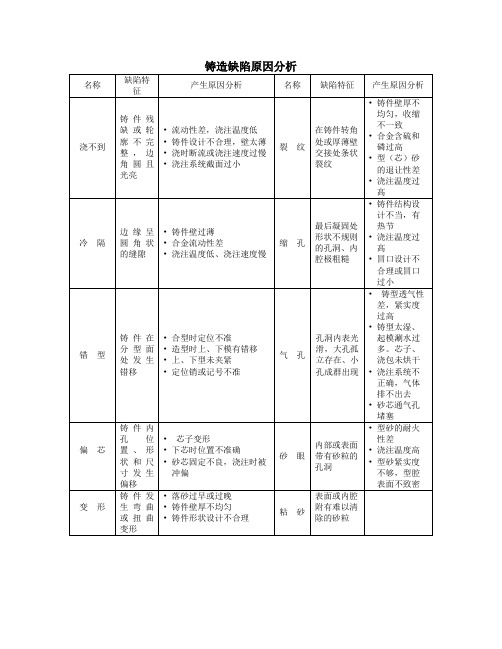

铸造缺陷原因分析名称缺陷特征产生原因分析名称缺陷特征产生原因分析浇不到铸件残缺或轮廓不完整,边角圆且光亮•流动性差,浇注温度低•铸件设计不合理,壁太薄•浇时断流或浇注速度过慢•浇注系统截面过小裂纹在铸件转角处或厚薄壁交接处条状裂纹•铸件壁厚不均匀,收缩不一致•合金含硫和磷过高•型(芯)砂的退让性差•浇注温度过高冷隔边缘呈圆角状的缝隙•铸件壁过薄•合金流动性差•浇注温度低、浇注速度慢缩孔最后凝固处形状不规则的孔洞、内腔极粗糙•铸件结构设计不当,有热节•浇注温度过高•冒口设计不合理或冒口过小错型铸件在分型面处发生错移•合型时定位不准•造型时上、下模有错移•上、下型未夹紧•定位销或记号不准气孔孔洞内表光滑,大孔孤立存在、小孔成群出现•铸型透气性差,紧实度过高•铸型太湿、起模涮水过多。

芯子、浇包未烘干•浇注系统不正确,气体排不出去•砂芯通气孔堵塞偏芯铸件内孔位置、形状和尺寸发生偏移•芯子变形•下芯时位置不准确•砂芯固定不良,浇注时被冲偏砂眼内部或表面带有砂粒的孔洞•型砂的耐火性差•浇注温度高•型砂紧实度不够,型腔表面不致密变形铸件发生弯曲或扭曲变形•落砂过早或过晚•铸件壁厚不均匀•铸件形状设计不合理粘砂表面或内腔附有难以清除的砂粒。

如何分析和判断铸铝转子质量问题铸铝转子的质量影响电机的效率、功率因数以及起动、运行等性能。

为全面地提高转子质量,不仅要分析铸铝转子的缺陷,而且还要研究影响铸铝转子质量的各种因素,从而提出改进措施。

本文Ms.参对转子铸铝方法进行一些简要介绍,并针对断条问题进行剖解。

转子铸铝是一个隐密工程,转子的质量控制要靠工艺参数保证,从某种意义上讲,铸铝转子的性能质量比拼焦点就集中在转子的铸铝上。

鼠笼转子由穿铜条改为铸造方法后,使得电机的杂散损耗增加2~6倍。

转子的铸铝方法不同,杂散损耗也不相同。

当采用压力铸铝转子时,电机的杂散损耗最大。

离心铸铝和振动铸铝虽然受各种因素影响,容易产生缺陷,但转子的杂散损耗较小。

进一步研究发现;压铸转子比离心铸铝转子铝笼的密度减少约8%,平均电阻率增高13%,这就使得压铸转子的异步电动机的主要技术经济指标变坏,铁心损耗、转差率、温升均有所上升,而最小力矩和效率下降。

、压铸转子铝的密度减少,电阻增大,是因为压铸时的气体混入铝水呈“针孔”状密布在转子笼条、端环、风叶等各处。

还由于强大的压力使笼条和铁心接触的十分紧密(甚至铁心叠片间亦有铝导体散入),横向电流使得电机的杂散损耗大大增加。

低压铸铝铝水来自坩埚内部,并采取较“缓慢”的低压浇注,排气较好,铸铝转子的质量良好。

以低压铸铝转子质量为最好,离心铸铝次之,最差的是压力铸铝铸铝转子的缺陷是多种多样的,其产生的原因也是错纵复杂的。

国内电机厂多采用离心体铝,下面主要结合离心铸铝转子质量问题进行分析。

其它铸铝方法的一些质量问题将予以简要介绍。

铸铝转子为何会断条?(1)铁心槽口错位或堵塞错位使得槽孔截面减少以致堵塞;个别冲片槽孔漏冲以及预热时带入的夹杂物,均可使槽孔堵塞,以致在浇注时铝水被隔断。

(2)转子笼条被拉断。

当转子铁心叠压过紧,假轴退出后,铁心向外涨开时可能拉断笼条:脱模时若铝水尚未完全凝固,由于过早地敲打模具,笼条也会断裂。

振动铸铝时,由于振动时间过长,往往也会把笼条振断。

铝铸件常见缺陷及整改办法1、欠铸(浇不足、轮廓不清、边角残缺):形成原因:(1)铝液流动性不强,液中含气量高,氧化皮较多。

(2)浇铸系统不良原因。

内浇口截面太小。

(3)排气条件不良原因。

排气不畅,涂料过多,模温过高导致型腔内气压高使气体不易排出。

防止办法:(1)提高铝液流动性,尤其是精炼和扒渣。

适当提高浇温和模温。

提高浇铸速度。

改进铸件结构,调整厚度余量,设辅助筋通道等。

(2)增大内浇口截面积。

(3)改善排气条件,增设液流槽和排气线,深凹型腔处开设排气塞。

使涂料薄而均匀,并待干燥后再合模。

2、裂纹:特征:毛坯被破坏或断开,形成细长裂缝,呈不规则线状,有穿透和不穿透二种,在外力作用下呈发展趋势。

冷、热裂的区别:冷裂缝处金属未被氧化,热裂缝处被氧化。

形成原因:(1)铸件结构欠合理,收缩受阻铸造圆角太小。

(2)顶出装置发生偏斜,受力不匀。

(3)模温过低或过高,严重拉伤而开裂。

(4)合金中有害元素超标,伸长率下降。

防止方法:(1)改进铸件结构,减小壁厚差,增大圆角和圆弧R,设置工艺筋使截面变化平缓。

(2)修正模具。

(3)调整模温到工作温度,去除倒斜度和不平整现象,避免拉裂。

(4)控制好铝涂成份,成其是有害元素成份。

3、冷隔:特征:液流对接或搭接处有痕迹,其交接边缘圆滑,在外力作用下有继续发展趋势。

形成原因:(1)液流流动性差。

(2)液流分股填充融合不良或流程太长。

(3)填充温充太低或排气不良。

(4)充型压力不足。

防止方法:(1)适当提高铝液温度和模具温度,检查调整合金成份。

(2)使充填充分,合理布置溢流槽。

(3)提高浇铸速度,改善排气。

(4)增大充型压力。

4、凹陷:特征:在平滑表面上出现的凹陷部分。

形成原因:(1)铸件结构不合理,在局部厚实部位产生热节。

(2)合金收缩率大。

(3)浇口截面积太小。

(4)模温太高。

防止方法:(1)改进铸件结构,壁厚尽量均匀,多用过渡性连接,厚实部位可用镶件消除热节。

(2)减小合金收缩率。