内循环反应器梯度实验数据处理(final)

- 格式:docx

- 大小:31.58 KB

- 文档页数:4

气提式内循环反应器处理生活污水的试验研究——毕业论文硕士研究生学位论文新疆大学论文题目(中文):气提式内循环反应器处理生活污水的试验研究论文题目(外文):Experimental Study on DomesticSewage Treatment by an Internal-loopAir-lift Bioreactor研究生姓名:学科、专业:环境科学研究方向:环境管理导师姓名职称:论文答辩日期: 2010 年 5 月 19 日学位授予日期:年月日摘要气提式内循环反应器是以传统生物流化床为基础的一种新型好氧生物处理工艺,该反应器吸取了化工操作中的流态紊动技术,具有污泥负荷高,抗冲击负荷能力强,结构紧凑,占地面小等特点。

本文对气提式内循环反应器的工作原理进行了阐述,总结了气提式内循环反应器的国内外研究现状及其在污水处理行业中的应用。

试验采用气提式内循环反应器处理生活污水,利用正交实验确定反应器的最优参数,研究了反应器对COD、NH4+-N、SS、TN、TP等主要污染物的去除效果,并对反应器的抗冲击负荷能力以及活性污泥特性进行了研究。

试验研究结果表明:1、通过正交实验得出气提式内循环反应器最佳运行参数为HRT10h,QL 0.55m3/h,SRT5d,该工况下气提反应器出水COD、NH4+-N和SS的去除率分别为90.17%、91.45%和91.85%,出水水质符合《城镇污水处理厂污染物排放标准》(GB 18918-2002)二级标准。

2、试验过程中,COD进水浓度最小值为229.71mg/L,最大值为595.69mg/L,平均浓度值为375.71mg/L。

气提反应器COD去除率维持在64.24-94.43%,平均去除率为81.24%。

COD出水浓度稳定,保持在33.16-96.17mg/L之间,平均出水浓度为63.24mg/L。

污泥负荷平均为1.05kgCOD/(kgMLSS·d),高于一般好氧生物处理工艺。

水处理内循环厌氧反应器内循环厌氧反应器(internal circulation reaction ,IC),是荷兰PAQUES于20世纪80年代中期在UASB反应器的基础上开发成功的第3代超高效厌氧反应器。

到1988年,世界上第1座生产性规模的IC反应器在荷兰投人运行,到目前为止,已成功地应用于啤酒生产、造纸、食品加工、柠檬酸等的生产。

IC反应器与以UASB为代表的第2代厌氧反应器相比,在容积负荷、电耗、工程造价、占地面积等诸多方面,具有绝对的优势,是对现代高效厌氧反应器的一种突破,有着重大的理论意义和实用价值,进一步研究和开发IC反应器,推广其应用范围已成为当前厌氧处理的重点内容之一。

1.1 IC反应器的基本构造IC反应器可以看作是由2个UASB反应器叠加串联构成,高径比一般为4一8,高度可达16一25m。

由5部分组成:混合区、第1反应区、第2反应区、内循环系统和出水区。

其中内循环系统是IC反应器的核心部分,由一级三相分离器、沼气提升管、气液分离器和污泥回流管组成。

参见图1。

1.2进液和混合布水系统通过布水系统泵人反应器内,布水系统MA 液与从IC反应器上部返回的循环水、反应器底部的污泥有效地混合,由此产生对进液的稀释和均质作用。

为了进水能够均匀的进入IC 反应器的流化床反应室,布水系统采用了一个特别的结构设计。

1.3流化床反应室在此部分,和颗粒污泥混合物在进水与循环水的共同推动下,迅速进人流化床室。

废水和污泥之间产生强烈而有效的接触。

这导致很高的污染物向生物物质(即颗粒污泥)的传质速率。

在流化床反应室内,废水中的绝人部分可生物降解的污染物被转化为生物气。

这些生物气在被称为一级沉降的下部三相分离器处收集并导人气体提升器,通过这个提升装置部分泥水混合物被传送到反应器最上部的气液分离器,气体分离后从反应器导出。

1.4内循环系统在气体提升器中,气提原理使气、水、污泥混合物快速上升,气体在反应器顶部分离之后,剩余的泥水混合物经过一个同心的管道向下流人反应器底部,由此在反应器内形成循环流。

实验三简易内循环无梯度反应(乙醇气相脱水制乙烯宏观反应速率的测定)一、实验目的1.巩固所学有关反应动力学方面的知识。

2.掌握测取宏观反应动力学数据的手段和方法。

3.学会实验数据的处理方法,并能根据动力学方程求出相关的动力学参数值。

4.了解内循环式无梯度反应器的特点及其使用方法。

二、实验原理反学动力学描述了化学反应速率与各种因素如浓度、温度、压力、催化剂等之间的定量关系。

动力学在反应过程开发和反应器设计过程中起着重要的作用。

它也是反应工程学科的重要组成部分。

气固相催化反应是一个多步骤的反应,它包括以下七个步骤:1.反应物分子由气流主体向催化剂的外表面扩散(外扩散);2.反应物分子由催化剂外表面向催化剂微孔内表面扩散(内扩散);3.反应物分子在催化剂微孔内表面上被吸附(表面吸附);4.吸附的反应物分子在催化剂的表面上发生化学反应,转化成产物分子(表面反应);5.产物分子从催化剂的内表面上脱附下来(表面脱附);6.脱附下来的产物分子从微孔内表面向催化剂外表面扩散(内扩散);7.产物分子从催化剂的外表面向气流主体扩散。

这七个步骤可分为物理过程和化学过程。

其中步骤1、2、6、7为物理扩散过程,步骤3、4、5为化学过程。

在化学过程中,步骤3、步骤5分别为化学吸附和化学脱附过程,步骤4为表面化学反应过程。

整个反应的总速率取决于这7个步骤中阻力最大的一步,该步骤称为反应的速率控制步骤。

如果步骤1或7为控制步骤,称反应为外扩散控制反应;如果步骤2或6为控制步骤,称反应为内扩散控制反应;如果步骤3、4或5的任何一步为控制步骤,称反应过程为反应控制或动力学控制。

在考虑以上所有步骤的影响的反应速率为为宏观反应速率,在消除了传递过程(包括热量传递和质量传递)的影响的理想情况下,测得的化学反应的反应速率为相应反应的本征反应速率。

在实际反应过程中,由于固体催化剂一般都具有很大的内表面,反应物质通过扩散达到催化剂内部的不同深度进行反应,因而导致常常具有浓度梯度和温度梯度,而这个浓度梯度和温度梯度对催化反应影响一般很大,因此需要了解催化剂颗粒内表面的浓度和温度梯度,即内扩散对总反应速率的影响。

非均相光芬顿体系的建立与内循环流化床反应器的研究一、本文概述随着环境保护和可持续发展的日益重视,高效、绿色的废水处理技术成为了研究的热点。

在众多高级氧化技术中,光芬顿反应以其强大的氧化能力和环境友好性受到了广泛关注。

然而,传统的均相光芬顿体系存在反应速率慢、催化剂难以回收、易产生二次污染等问题。

为了解决这些问题,本文提出了一种非均相光芬顿体系,并深入研究了内循环流化床反应器在该体系中的应用。

本文首先概述了非均相光芬顿体系的基本原理和研究现状,指出了传统均相光芬顿体系存在的问题和挑战。

然后,详细介绍了非均相光芬顿体系的建立过程,包括催化剂的选择、制备和表征,以及反应条件的优化。

在此基础上,进一步探讨了内循环流化床反应器的设计原理和结构特点,并通过实验验证了其在非均相光芬顿体系中的应用效果。

本文的研究旨在为非均相光芬顿体系在实际废水处理中的应用提供理论基础和技术支持,为推动绿色、高效的废水处理技术发展提供新的思路和方法。

本文的研究成果也有助于促进环境保护和可持续发展的实现,具有重要的社会意义和经济价值。

二、非均相光芬顿体系理论基础非均相光芬顿体系是一种高级氧化技术,结合了光催化与芬顿反应的优势,旨在提高污染物的降解效率和矿化度。

其理论基础主要源自光催化、芬顿反应以及两者的协同作用。

光催化过程中,光敏催化剂如TiO₂在受到光能激发后,会产生电子-空穴对。

这些电子-空穴对具有很高的氧化还原活性,可以引发一系列氧化还原反应。

当这些反应发生在水溶液中时,可以产生羟基自由基(·OH)等强氧化剂,从而实现对有机污染物的降解。

芬顿反应则是一种利用亚铁离子(Fe²⁺)和过氧化氢(H₂O₂)在酸性条件下发生反应,产生高活性的羟基自由基(·OH)。

羟基自由基具有很强的氧化能力,可以无选择性地氧化大多数有机污染物,甚至可以将它们完全矿化为二氧化碳和水。

在非均相光芬顿体系中,光催化与芬顿反应相互协同,共同促进污染物的降解。

内循环厌氧反应器(IC)处理高浓度L-乳酸精馏残液试验研究的开题报告一、研究背景与意义L-乳酸是一种广泛应用于化工、医药、食品等行业的重要有机酸,其生产产生的精馏残液中L-乳酸浓度高达80%以上,若不加以处理直接排放,不仅浪费资源,还会对环境造成严重污染。

目前,处理L-乳酸精馏残液的方法主要包括生物处理与物化处理两种,其中生物处理因其具有能够降解有机物质的优势,在工业废水处理中占有重要地位。

而内循环厌氧反应器(IC)作为一种环保型生物处理技术,其具有处理高浓度、复杂有机物质的优点,已被广泛应用于废水处理领域。

因此,本研究旨在探索内循环厌氧反应器(IC)处理高浓度L-乳酸精馏残液的可行性和效果,为该行业提供有效的工业废水处理方案,减少对环境的不良影响。

二、研究内容和方法本研究将以高浓度L-乳酸精馏残液为对象,采用IC工艺进行生物处理,探究其处理效果及反应机理。

具体包括以下内容:1.建立内循环厌氧反应器(IC)处理高浓度L-乳酸精馏残液的实验装置。

实验装置由IC反应器、加热循环水槽、阀门、流量计、压力计、COD检测仪等部分组成。

2.研究IC反应器中添加剂、温度、氧气流量等操作条件对反应器处理高浓度L-乳酸精馏残液的影响。

实验采用单因素实验和正交实验,对不同条件下的COD去除率、L-乳酸降解率等指标进行检测和分析。

3.利用扫描电镜(SEM)、荧光定量PCR(qPCR)等技术手段,研究IC反应器中微生物的菌群结构和数量变化,探究微生物种类及其代谢途径对L-乳酸降解的贡献。

三、研究预期结果本研究预期通过实验发现内循环厌氧反应器(IC)能够有效处理高浓度L-乳酸精馏残液,此外,考虑到IC反应器内部的微生物多样性和嫌氧条件的作用,预计将获得与传统生物处理有差异的降解途径和菌群结构,为深入探究工业废水生物处理的机理提供科学依据。

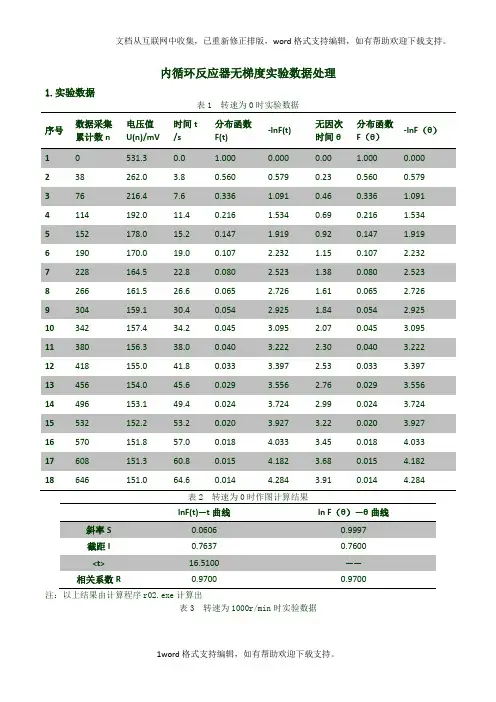

内循环反应器无梯度实验数据处理1.实验数据表1 转速为0时实验数据序号数据采集累计数n电压值U(n)/mV时间t/s分布函数F(t)-lnF(t)无因次时间θ分布函数F(θ)-lnF(θ)2 38 262.0 3.8 0.560 0.579 0.23 0.560 0.5793 76 216.4 7.6 0.336 1.091 0.46 0.336 1.0914 114 192.0 11.4 0.216 1.534 0.69 0.216 1.5345 152 178.0 15.2 0.147 1.919 0.92 0.147 1.9196 190 170.0 19.0 0.107 2.232 1.15 0.107 2.2327 228 164.5 22.8 0.080 2.523 1.38 0.080 2.5238 266 161.5 26.6 0.065 2.726 1.61 0.065 2.7269 304 159.1 30.4 0.054 2.925 1.84 0.054 2.92510 342 157.4 34.2 0.045 3.095 2.07 0.045 3.09511 380 156.3 38.0 0.040 3.222 2.30 0.040 3.22212 418 155.0 41.8 0.033 3.397 2.53 0.033 3.39713 456 154.0 45.6 0.029 3.556 2.76 0.029 3.55614 496 153.1 49.4 0.024 3.724 2.99 0.024 3.72415 532 152.2 53.2 0.020 3.927 3.22 0.020 3.92716 570 151.8 57.0 0.018 4.033 3.45 0.018 4.03317 608 151.3 60.8 0.015 4.182 3.68 0.015 4.18218 646 151.0 64.6 0.014 4.284 3.91 0.014 4.284表2 转速为0时作图计算结果lnF(t)—t曲线ln F(θ)—θ曲线截距I 0.7637 0.7600<t> 16.5100 ——相关系数R 0.9700 0.9700注:以上结果由计算程序r02.exe计算出表3 转速为1000r/min时实验数据序号数据采集累计数n电压值U(n)/mV时间t/s分布函数F(t)-lnF(t)无因次时间θ分布函数F(θ)-lnF(θ)294462.49.40.7680.2640.280.7680.264 3188385.818.80.5890.5300.560.5890.530 4282326.928.20.4500.7980.840.4500.798 5376281.437.60.344 1.068 1.120.344 1.068 6470246.747.00.262 1.338 1.400.262 1.338 7564219.956.40.199 1.612 1.680.199 1.612 8658199.465.80.158 1.888 1.960.151 1.888 9752183.975.20.115 2.163 2.240.115 2.163 10846171.984.60.087 2.444 2.520.087 2.444 11940162.694.00.065 2.733 2.800.065 2.733 121034156.0103.40.050 3.005 3.080.050 3.005 131128150.8112.80.037 3.288 3.360.037 3.288 141222146.9122.20.028 3.568 3.640.028 3.568 151316144.0131.60.021 3.845 3.920.021 3.845 161410141.7141.00.016 4.135 4.210.016 4.135 171504139.7150.40.011 4.482 4.490.011 4.482 181598138.3159.80.008 4.825 4.770.008 4.825表4 转速为1000r/min时作图计算结果lnF(t)—t曲线ln F(θ)—θ曲线截距I -0.0501-0.0500<t> 33.5300 ——相关系数R 1.0000 1.0000注:以上结果由计算程序r02.exe计算出2.作图图1 转速为0时,U(n)—n关系图图2 转速为0时,F(t)—t关系图图3 转速为0时,-lnF(t)—t关系图图4 转速为0时,F(θ)—θ关系图图5 转速为0时,-ln F(θ)—θ关系图图6 转速为1000r/min时,U(n)—n关系图图7 转速为1000r/min时,F(t)—t关系图图8 转速为1000r/min时,-lnF(t)—t关系图图9 转速为1000r/min时,F(θ)—θ关系图图10 转速为1000r/min时,-ln F(θ)—θ关系图注:作图由Excel和Origin完成。

实验一流化床反应器的特性测定一、实验目的流化床反应器的重要特征是细颗粒催化剂在上升气流作用下作悬浮运动,固体颗粒剧烈地上下翻动。

这种运动形式使床层内流体与颗粒充分搅动混和,避免了固定床反应器中的“热点”现象,床层温度分布均匀。

然而,床层流化状态与气泡现象对反应影响很大,尽管有气泡模型与两相模型的建立,但设计中仍以经验方法为主。

本实验旨在观察和分析流化床的操作状态,目的如下:1、观察流化床反应器中的流态化过程。

2、掌握流化床压降的测定并绘制压降与气速的关系图。

3、计算临界流化速度及最大流化速度,并与实验结果作比较。

二、实验原理与固定床反应器相比,流化床反应器的优点是:①可以实现固体物料的连续输入和输出;②流体和颗粒的运动使床层具有良好的传热性能,床层内部温度均匀,而且易于控制,特别适用于强放热反应;③便于进行催化剂的连续再生和循环操作,适于催化剂失活速率高的过程的进行,石油馏分催化流化床裂化的迅速发展就是这一方面的典型例子。

流化床存在的局限性:①由于固体颗粒和气泡在连续流动过程中的剧烈循环和搅动,无论气相或固相都存在着相当广的停留时间分布,导致不适当的产品分布,阵低了目的产物的收率;②反应物以气泡形式通过床层,减少了气-固相之间的接触机会,降低了反应转化率;③由于固体催化剂在流动过程中的剧烈撞击和摩擦,使催化剂加速粉化,加上床层顶部气泡的爆裂和高速运动、大量细粒催化剂的带出,造成明显的催化剂流失。

(1)流态化现象气体通过颗粒床层的压降与气速的关系如图4-1所示。

当流体流速很小时,固体颗粒在床层中固定不动。

在双对数坐标纸上床层压降与流速成正比,如图AB段所示。

此时为固定床阶段。

当气速略大于B点之后,因为颗粒变为疏松状态排列而使压降略有下降。

图1-1 气体流化床的实际ΔP -u关系图该点以后流体速度继续增加,床层压降保持不变,床层高度逐渐增加,固体颗粒悬浮在流体中,并随气体运动而上下翻滚,此为流化床阶段,称为流态化现象。

内循环SBR反应器无厌氧段实现同步脱氮除磷近些年来,随着社会发展进步,环境污染问题日趋严重,由于氮磷化合物所造成的水质富营养化与水体污染等问题情况愈发严重,基于此,在处理污水的进程当中不仅需将COD进行去除,同时需实现脱氮除磷,该项工作实施的重要性不容忽视,进而要求相关污水处理系统必须兼具多元化处理功能。

在此,文章将针对内循环SBR反应器无厌氧段同步脱氮除磷的优化实现进行简要探讨。

标签:污水处理;内循环SBR反应器;同步脱氮除磷前言通常而言,立足污水成分分析,若其中不涵盖有大量降解难度大的有机物质,在去除COD时相对较为容易,然而,去除氮磷的进程却稍显复杂,一般跟硝化及反硝化是息息相关的,同时还会涉及到微生物吸磷与释磷等多个进程,开展各个过程所需达到的目标是各不相同的,加之针对基质类型以及微生物组成、所处环境条件提出的需求存在差异性,譬如说,反硝化聚磷菌属于异养菌且其拥有十分快速生长速度,硝化菌则属于异养菌且其繁殖生长速度相对趋缓,由此可见,二者对应的生长环境条件显然是不同的,存在较大差异,若合理运用传统意义上的污水处理方式,在相同反应器中普遍较难获得良好而同步脱氮除磷成效。

所以,在此以处理城市生活污水(低温低氮低COD)为例展开探究,尽可能在同个工艺系统所涉及的各个进程中全面结合其各自所需适合反应条件,旨在实现良好脱氮除磷成效的有效获取。

纵观可知,不管是运用传统意义上的除磷方式,还是进行先进除磷工艺研究,在其实际的反应进程当中均进行厌氧段的合理设立,在厌氧段,聚磷菌能够针对聚磷实施有效水解,并通过磷酸盐模式将其在水中完成释放,与此同时,实现能量获得,可把污水中容易进行降解的挥发性脂肪酸合成PHB当做是后续好氧段实际所需能源物质。

立足传统研究实践可知,厌氧段为生物磷难以或缺的重要阶段,基于此就内循环SBR反应器同步脱氮除磷实验研究展开简要介绍,通过内循环SBR反应器应用完成城市生活污水处理所涉及的脱氮除磷进程实施,进水完成之后没有经过厌氧段便直接曝气,依然可获较佳除磷成效。

1.本证动力学与宏观动力学有何区别?答:化工动力学是研究反应速率与操作参数(浓度、温度、压力和停留时间等)之关系的规律。

若只涉及化学反应本身的速率与反应组分浓度、温度、催化剂和溶剂种类的影响,则称为本征动力学,又称微观动力学、反应固有动力学(相对于表观动力学而言),排除流动、传质、传热等传递过程影响条件下的反应动力学,描述化学反应本身的规律。

相应的反应速率和速率方程,称为本征反应速率和本征速率方程。

答:本征动力学是指排除流动、传质、传热等传递过程影响条件下的反应动力学,描述化学反应本身的规律。

相应的反应速率和速率方程,称为本征反应速率和本征速率方程。

本征速率方程在形式上和表观速率方程并无差别,但方程中变量和参数的物理意义不相同。

宏观动力学是指反应器传递过程影响下的反应动力学。

相应的反应速率和反应速率方程称为表观反应速率和表观速率方程。

表观速率方程和本征速率方程的形式并无差别,但方程中的变量和参数的物理意义不同。

2.无梯度反应器属于微分反应器还是积分反应器?为什么?答:微分反应器。

因为当反应物系连续流过反应器后,由于催化剂床层很矮,反应压力、温度、浓度都接近常数不变,其组成无明显的变化,保证了本征试验所需的理想条件,即反应器内流体相中无浓度梯度,此种反应器称为微分反应器。

因为物系组成无明显的变化,反应热效应很小,若不计入热损失,微分反应器内流体相中也不存在温度梯度,因此,微分反应器又称为无梯度反应器。

当反应物系借助于安装在微分反应器体内的循环泵而循环流动时,称为内循环微分反应器。

实验室研究固体催化剂使用的流动型固定床管式反应器也称微分反应器。

通常包括单纯流动法和循环流动法两种形式。

无梯度反应器内循环无梯度反应器是一种气–固催化反应装置,它既能消除催化床层间的浓度和温度梯度,又能克服由于转化率低而造成的成份分析困难,从而可以取得准确的动力学数据,但对热效应较大的体系,数据精确性较差。

3反应速度的影响因素有哪些?答:浓度、温度、压力、催化剂。

高等反应工程读书报告——第一章定量表征通过阅读第一章的内容,了解到本章内容主要介绍化学反应体系的三个特征以及进行工程分析的方法,为之后学习的做了铺垫和基础。

认真阅读学习第一章的内容后,我将其主要内容通过自己的理解和归纳为以下部分。

本节主要阐述了在实际工业反应工过程中化学工程师应该如何把握研究体系的基本特征以设计出科学合理的反应器形式,结构尺寸等方案,满足安全高效低耗的目标。

反应体系三类主要特征:化学计量学——主要是研究反应的类型(简单或是复杂反应)、反应之间的相互关系(并联或串联)、每一反应中各组分变化量的关系。

化学热力学——研究反应过程中的能量转化(主要为热效应,吸热或放热,反应热大小等)和反应体系的平衡性质(化学平衡和相平衡,平衡的移动)。

反应动力学——研究反应进行的速率以及各因素(温度、浓度等)对速率的影响。

1.1反应体系的化学计量学分析在化学反应工程中,反应物系中各组分量的变化必定服从一定的化学计量关系。

对只存在单一反应的体系,化学计量分析可直接应用倍比定律;对存在多个反应的体系,须借助以线性代数为基础的方法。

1.1.1化学计量方程主要概念:计量方程:表示化学反应过程中各组分消耗或生成量之间的比例关系。

化学计量方程通式:*质量衡算原理:反应物消耗的量=产物生成的量3)含多个反应时:用矩阵表示4)独立反应:在m个同时发生的反应中,若每一个反应的计量方程都不能由其他反应计量方程的线性组合得到,则称这m个反应时相互独立的。

5)独立反应数:在一个反应体系中,互相独立的反应的最大个数称为该反应体系的独立反应数。

6)独立反应数的求解方法:1.化学计量系数矩阵法:适用于根据化学知识能够写出各反应组分间可能存在的反应的化学计量式,即化学计量系数矩阵已知的情况。

2.原子矩阵法:适用于反应体系中反应未知或是化学计量方程未知的场合。

*原子矩阵法的理论基础:在反应过程中,虽然各元素的原子可以重新组合,但每一种元素的原子数目在反应前后是不变的。

课程设计(论文)题目低浓度大内循环厌氧氨氧化反应器的设计与制作院(系):生命与环境科学学院专业:环境工程学号:**********姓名:指导教师:刘成良填表日期:2011年1月5日摘要目前,随着工农业生产的发展和人民生活水平的提高,含氮化合物的排放量急剧增加,引起了严重的水体环境污染和水质量富营养化问题,许多湖泊水体已不能发挥其正常功能而影响了工农业和渔业生产,如近期的太湖、巢湖由于氮污染而大面机爆发蓝藻导致湖泊水质严重下降。

传统的脱氮广泛采用硝化和反硝化技术来处理,但用它来处理高氨氮、低C/N比的废水时,耗能大(硝化曝气)且需要外加有机碳源和投加碱中和硝化过程产生的酸,使投资和运行费用大大增加。

因此, 研究人员长期以来一直在积极探索和开发新型的生物脱氮工艺, 以便能快速、高效去除废水中的氨氮。

其中厌氧氨氧化由于是自养的微生物过程、不需要外加碳源以及反硝化、污泥产率低等特点正成为国内外学者研究的热点问题。

关键词:厌氧氨氧化;污水处理技术;低浓度;大内循环AbstractNow, with the development of industrial and agricultural production and people's living standards, emissions of nitrogen compounds increased dramatically, causing serious water pollution and eutrophication of water quality problems, many of the lake water can no longer perform their normal function of the industrial and agricultural and fisheries production, such as the recent Taihu Lake, Chaohu Lake Omo machine as the outbreak of nitrogen pollution and algae cause a serious decline in lake water quality. The removal of traditional nitrification and denitrification widely used technique to deal with, but use it to deal with high ammonia, low C / N ratio of wastewater, the high energy consumption (nitrification and aeration) and need external organic carbon and alkali dosing and nitrification processes in acid to make the investment and operating costs increase greatly. Therefore, researchers have long been active in exploration and development of new biological nitrogen removal process to enable rapid and efficient removal of ammonia in wastewater. One of anammox microorganisms because it is the process of self-support, no external carbon source and denitrification, sludge production is low and so is becoming a hot issue in domestic and foreign scholars.Key words: ANAMMOX; Wastewater Treatment Technology; Low concentration; Inner loop目录引言 (5)1.基本水质参数 (5)1.1 需处理原水水质指标. (5)1.2 设计规模与水质 (5)2.设计的依据和原则 (5)3.污水的厌氧氨氧化处理工艺 (5)3.1厌氧氨氧化污水处理工艺流程 (5)3.2厌氧氨氧化反应的机理 (6)4.厌氧氨氧化工艺应用现状 (6)4.1 两相SHARON-ANAMMOX工艺 (7)4.2 OLAND工艺 (7)4.3 CANON工艺 (7)5.技术特点 (8)6.低浓度、大内循环厌氧氨氧化反应器的设计依据 (9)7.反应器材料与方法 (9)7.1 实验装置及结构 (9)7.2 低浓度 (10)7.3 大内循环............................................ 错误!未定义书签。

实验过程:1、双击gd.exe ,打开气相数据采集系统。

2、点击“调池平衡”,屏幕显示波浪线,一定时间后,点击“终止采集”。

退出“调池平衡”程序。

3、竖起“切换阀”,调节氢气流量计,使得电压值稳定在600~800mA 左右。

4、切断“切换阀”,同时点击“开始采集”,当采集数大于2500时,点击“终止采集”。

5、点击“基线值”,然后点击“存储数据”,富裕文件名,保存文件。

6、调转速为500转/分,5min 后点击“调池平衡”,重复上述2~5步。

7、调转速为1000转/分,5min 后点击“调池平衡”,重复上述2~5步。

8、双击ro2.exe ,调入数据文件,处理数据。

实验结果:1、记录操作的基本参数 工作电流mA I 430=参考臂气体流量min /39mL V t = 工作臂气体流量min /90mL V w = 主流气体流量min /53,mL V O S = 2、实验数据处理由下面的处理结果可知,在该气体流量下,转速为500转/分、1000转/分时,θθ--)(ln F 检验曲线的线性相关系数接近1,斜率接近1,截距接近0,反应器内的浓度分布近似达到了无梯度。

(1)搅拌器转速0=R(2)搅拌器转速分转/500=R(3)搅拌器转速分转/1000=R(1)搅拌器转速0=Rt t F --)(ln 检验曲线:由图可知,检验曲线的线性相关系数为9905.02=R ,回归系数=0.0407; 计算得平均停留时间s t 6.240407.01==。

θθ--)(ln F 检验曲线:由图可知,检验曲线的线性相关系数为9905.02=R ,回归系数=0.9999; 计算得平均停留时间s t 6.240407.01==。

t t F --)(ln 检验曲线:由图可知,检验曲线的线性相关系数为9985.02=R ,回归系数=0.0286; 计算得平均停留时间s t 0.350286.01==。

θθ--)(ln F 检验曲线:由图可知,检验曲线的线性相关系数为9985.02=R ,回归系数=0.9999; 计算得平均停留时间s t 0.350286.01==。

内循环反应器无梯度实验数据处理

1.实验数据

表1 转速为0时实验数据

序号数据采集

累计数n

电压值

U(n)/mV

时间t

/s

分布函数

F(t)

-lnF(t)

无因次

时间θ

分布函数

F(θ)

-lnF(θ)

2 38 262.0 3.8 0.560 0.579 0.2

3 0.560 0.579

3 76 216.

4 7.6 0.336 1.091 0.46 0.336 1.091

4 114 192.0 11.4 0.216 1.534 0.69 0.216 1.534

5 152 178.0 15.2 0.147 1.919 0.92 0.147 1.919

6 190 170.0 19.0 0.10

7 2.232 1.15 0.107 2.232

7 228 164.5 22.8 0.080 2.523 1.38 0.080 2.523

8 266 161.5 26.6 0.065 2.726 1.61 0.065 2.726

9 304 159.1 30.4 0.054 2.925 1.84 0.054 2.925

10 342 157.4 34.2 0.045 3.095 2.07 0.045 3.095

11 380 156.3 38.0 0.040 3.222 2.30 0.040 3.222

12 418 155.0 41.8 0.033 3.397 2.53 0.033 3.397

13 456 154.0 45.6 0.029 3.556 2.76 0.029 3.556

14 496 153.1 49.4 0.024 3.724 2.99 0.024 3.724

15 532 152.2 53.2 0.020 3.927 3.22 0.020 3.927

16 570 151.8 57.0 0.018 4.033 3.45 0.018 4.033

17 608 151.3 60.8 0.015 4.182 3.68 0.015 4.182

18 646 151.0 64.6 0.014 4.284 3.91 0.014 4.284

表2 转速为0时作图计算结果

lnF(t)—t曲线ln F(θ)—θ曲线

截距I 0.7637 0.7600

<t> 16.5100 ——

相关系数R 0.9700 0.9700

注:以上结果由计算程序r02.exe计算出

表3 转速为1000r/min时实验数据

序号数据采集

累计数n

电压值

U(n)/mV

时间t

/s

分布函数

F(t)

-lnF(t)

无因次

时间θ

分布函数

F(θ)

-lnF(θ)

294462.49.40.7680.2640.280.7680.264 3188385.818.80.5890.5300.560.5890.530 4282326.928.20.4500.7980.840.4500.798 5376281.437.60.344 1.068 1.120.344 1.068 6470246.747.00.262 1.338 1.400.262 1.338 7564219.956.40.199 1.612 1.680.199 1.612 8658199.465.80.158 1.888 1.960.151 1.888 9752183.975.20.115 2.163 2.240.115 2.163 10846171.984.60.087 2.444 2.520.087 2.444 11940162.694.00.065 2.733 2.800.065 2.733 121034156.0103.40.050 3.005 3.080.050 3.005 131128150.8112.80.037 3.288 3.360.037 3.288 141222146.9122.20.028 3.568 3.640.028 3.568 151316144.0131.60.021 3.845 3.920.021 3.845 161410141.7141.00.016 4.135 4.210.016 4.135 171504139.7150.40.011 4.482 4.490.011 4.482 181598138.3159.80.008 4.825 4.770.008 4.825

表4 转速为1000r/min时作图计算结果

lnF(t)—t曲线ln F(θ)—θ曲线

截距I -0.0501-0.0500

<t> 33.5300 ——

相关系数R 1.0000 1.0000

注:以上结果由计算程序r02.exe计算出

2.作图

图1 转速为0时,U(n)—n关系图

图2 转速为0时,F(t)—t关系图

图3 转速为0时,-lnF(t)—t关系图

图4 转速为0时,F(θ)—θ关系图

图5 转速为0时,-ln F(θ)—θ关系图

图6 转速为1000r/min时,U(n)—n关系图

图7 转速为1000r/min时,F(t)—t关系图

图8 转速为1000r/min时,-lnF(t)—t关系图

图9 转速为1000r/min时,F(θ)—θ关系图

图10 转速为1000r/min时,-ln F(θ)—θ关系图注:作图由Excel和Origin完成。