第1920讲第四章机械加工表面质量

- 格式:ppt

- 大小:1.73 MB

- 文档页数:69

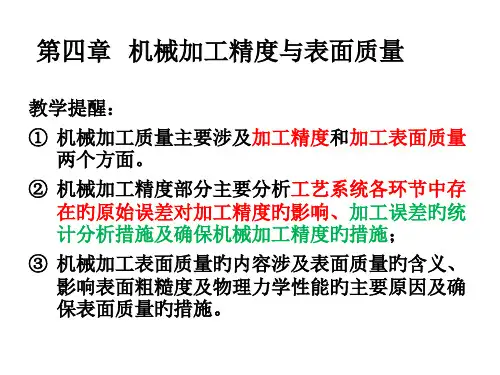

机械加工精度与加工表面质量机械加工精度和加工表面质量是衡量机械加工工艺质量的两个重要指标。

机械加工精度是指加工件在尺寸、形状、位置和几何特征等方面的精确度,而加工表面质量则是指加工件表面的光洁度、粗糙度以及表面缺陷等特征。

这两个指标在现代制造业中具有重要的意义,直接关系到产品的质量和性能。

1. 机械加工精度机械加工精度通常表示加工件与其设计尺寸之间的误差。

机械加工精度的高低直接影响着加工件的装配性能和使用寿命。

常见的机械加工精度包括以下几个方面:1.1 尺寸精度尺寸精度是指加工件的几何尺寸与其设计尺寸之间的偏差。

尺寸精度可以通过测量加工件的长度、直径、角度等几何参数来评估。

通常,尺寸精度可以分为直线度、平行度、圆度、圆柱度、角度度等几个方面。

1.2 形状精度形状精度是指加工件的形状与设计形状之间的误差。

形状精度通常包括圆度、平面度、圆锥度、曲率半径等方面。

1.3 位置精度位置精度是指加工件上各个特征点的位置与设计位置之间的误差。

位置精度可以通过测量加工件上的特征点坐标来评估。

常见的位置精度指标有平行度、垂直度、位置误差等。

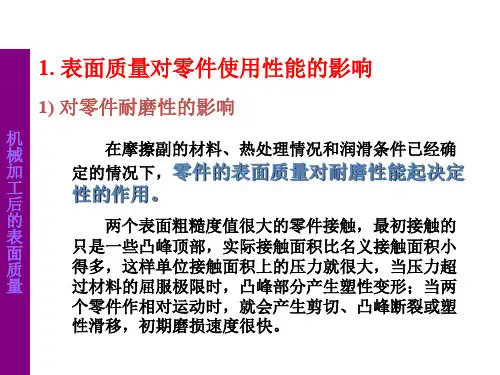

2. 加工表面质量加工表面质量是指加工件表面的光洁度、粗糙度以及表面缺陷等特征。

加工表面质量直接影响着摩擦、磨损、润滑等性能,同时也会影响产品的外观质量。

常见的加工表面质量指标包括以下几个方面:2.1 光洁度光洁度是指加工件表面的光亮程度。

光洁度往往是使用表面粗糙度指标来评估的,一般可通过光学显微镜、表面形貌仪等设备进行测量。

2.2 粗糙度粗糙度是指加工件表面的不规则程度。

表面粗糙度通常用Ra值表示,Ra值越小代表表面越光滑。

可以通过表面粗糙度仪进行测量,也可以使用触摸法、光学法等方法。

2.3 表面缺陷表面缺陷是指加工件表面的瑕疵、裂纹、划痕等缺陷。

表面缺陷会降低产品的整体质量和可靠性,因此正常加工过程中要尽量避免表面缺陷的产生。

3. 如何提高机械加工精度和加工表面质量为了提高机械加工精度和加工表面质量,可以从以下几个方面入手:3.1 选择合适的机床和刀具机床和刀具是机械加工的基础设备,选择合适的机床和刀具对于提高加工精度和表面质量非常重要。

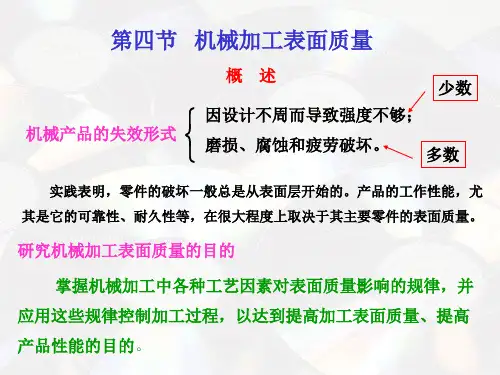

机械加工表面质量培训课件1. 简介机械加工表面质量是衡量加工工件质量的一个重要指标。

优秀的表面质量能够提高工件的可靠性、延长使用寿命,同时也能够提高工件的外观,满足用户的审美需求。

本课程旨在介绍机械加工表面质量的概念、影响因素以及提升方法,帮助学员全面了解并掌握机械加工表面质量的核心知识。

2. 表面质量的定义表面质量是指工件表面的光洁度、粗糙度、平整度、硬度等特性。

一个良好的表面质量应该具备以下特点:•光洁度高:表面应该没有明显的毛刺、挂疤等缺陷,光洁度高,反射光线能够准确反射。

•粗糙度合适:表面的粗糙度应该适合工件所处工作环境,过高或过低的粗糙度都会对工件的性能造成影响。

•平整度高:表面应平整,不应出现明显的凹凸不平等。

•硬度适中:表面硬度要适合工件所需使用的环境。

机械加工表面质量主要受到材料的性质、加工工艺的选择、刀具的精度等因素的影响。

接下来,我们将详细介绍这些影响因素以及相应的提升方法。

3. 影响表面质量的因素3.1 材料的性质材料的性质对机械加工表面质量起到重要的影响。

一般来说,越容易加工的材料,其表面质量就越好。

以下是一些常见材料对表面质量的影响:•铜、铝等软材料:这些材料具有良好的可塑性和变形性能,加工过程中容易形成光滑的表面。

•不锈钢、合金材料等硬材料:这些材料相对较难加工,加工过程中容易产生毛刺、划痕等缺陷。

3.2 加工工艺的选择选择合适的加工工艺对机械加工表面质量至关重要。

以下是一些常见的加工工艺及对表面质量的影响:•铣削:铣削能够提供较好的表面质量,但由于刀具和切削刃的尺寸、锋利度等因素的不同,加工出的表面质量也会有所差异。

•研磨:研磨是一种用砂轮对工件表面进行加工的工艺,能够获得较高的表面质量。

但研磨过程中需注意砂轮的选择、磨削参数的合理设定等。

•高速切削:高速切削是一种以大尺寸、大转速、大进给速度进行切削的工艺,能够获得较好的表面质量。

3.3 刀具的精度刀具的精度对机械加工表面质量有着直接的影响。

什么是机械加工表面质量?机械加工表面质量含义零件的表面质量是机械加工质量的重要组成部分,表面质量是指机械加工后零件表面层的微观几何结构及表层金属材料性质发生变化的情况。

经机械加工后的零件表面并非理想的光滑表面,它存在着不同程度的粗糙波纹、冷硬、裂纹等表面缺陷。

虽然只有极薄的一层(~0 .15mm),但对机器零件的使用性能有着极大的影响;零件的磨损、腐蚀和疲劳破坏都是从零件表面开始的,特别是现代化工业生产使机器正朝着精密化、高速化、多功能方向发展,工作在高温、高压、高速、高应力条件下的机械零件,表面层的任何缺陷都会加速零件的失效。

因此,必须重视机械加工表面质量。

一、机械加工表面质量的含义机器零件的加工质量不仅指加工精度,还包括加工表面质量,它是零件加工后表面层状态完整性的表征。

机械加工后的表面,总存在一定的微观几何形状的偏差,表面层的物理力学性能也发生变化。

因此,机械加工表面质量包括加工表面的几何特征和表面层物理力学性能两个方面的内容。

( 一) 加工表面的几何特征加工表面的微观几何特征主要包括表面粗糙度和表面波度两部分组成,如图5— 1所示。

表面粗糙度是波距L小于1mm的表面微小波纹;表面波度是指波距L在1~20mm之间的表面波纹。

通常情况下,当L/H(波距/波高)﹤50时为表面粗糙度,L/H=50~1000时为表面波度。

1 .表面粗糙度表面粗糙度主要是由刀具的形状以及切削过程中塑性变形和振动等因素引起的,它是指已加工表面的微观几何形状误差。

2 .表面波度主要是由加工过程中工艺系统的低频振动引起的周期性形状误差(图5— 1中L 2/H 2 ),介于形状误差(L 1/H 1﹥1000)与表面粗糙度(L 3/H 3﹤50)之间。

( 二)加工表面层的物理力学性能表面层的物理力学性能包括表面层的加工硬化、残余应力和表面层的金相组织变化。

机械零件在加工中由于受切削力和热的综合作用,表面层金属的物理力学性能相对于基本金属的物理力学性能发生了变化。

《机械制造技术基础》部分习题参考解答第四章机械加工质量及其控制4-1什么是主轴回转精度?为什么外圆磨床头夹中的顶尖不随工件一起回转,而车床主轴箱中的顶尖则是随工件一起回转的?解:主轴回转精度——主轴实际回转轴线与理想回转轴线的差值表示主轴回转精度,它分为主轴径向圆跳动、轴向圆跳动和角度摆动。

车床主轴顶尖随工件回转是因为车床加工精度比磨床要求低,随工件回转可减小摩擦力;外圆磨床头夹中的顶尖不随工件一起回转是因为磨床加工精度要求高,顶尖不转可消除主轴回转产生的误差。

4-2 在镗床上镗孔时(刀具作旋转主运动,工件作进给运动),试分析加工表面产生椭圆形误差的原因。

答:在镗床上镗孔时,由于切削力F的作用方向随主轴的回转而回转,在F作用下,主轴总是以支承轴颈某一部位与轴承内表面接触,轴承内表面圆度误差将反映为主轴径向圆跳动,轴承内表面若为椭圆则镗削的工件表面就会产生椭圆误差。

4-3为什么卧式车床床身导轨在水平面内的直线度要求高于垂直面内的直线度要求?答:导轨在水平面方向是误差敏感方向,导轨垂直面是误差不敏感方向,故水平面内的直线度要求高于垂直面内的直线度要求。

4-4某车床导轨在水平面内的直线度误差为0.015/1000mm,在垂直面内的直线度误差为0.025/1000mm,欲在此车床上车削直径为φ60mm、长度为150mm的工件,试计算被加工工件由导轨几何误差引起的圆柱度误差。

解:根据p152关于机床导轨误差的分析,可知在机床导轨水平面是误差敏感方向,导轨垂直面是误差不敏感方向。

水平面内:0.0151500.002251000R y∆=∆=⨯=mm;垂直面内:227()0.025150/60 2.341021000zRR-∆⎛⎫∆==⨯=⨯⎪⎝⎭mm,非常小可忽略不计。

所以,该工件由导轨几何误差引起的圆柱度误差0.00225R∆=mm。

4-5 在车床上精车一批直径为φ60mm、长为1200mm的长轴外圆。

已知:工件材料为45钢;切削用量为:v c=120m/min,a p=0.4mm, f =0.2mm/r; 刀具材料为YT15。